ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Организация инструментального хозяйства

Данный раздел включает задачи по расчету расхода и потребности инструмента, по установлению норм запасов инструмента в местах его хранения.

Вопросы семинарского занятия

1. Состав и значение инструментального хозяйства предприятия. 2. Организация инструментального хозяйства. 3. Определение расхода инструмента. 4. Определение потребности в инструменте. 5. Совершенствование инструментального хозяйства.

Методические указания

При решении задач 1 – 19 необходимо исходить из следующих основных положений.

1) Расход режущего инструмента определяется по формуле

где N – количество деталей по программе на плановый период, шт.; tm – машинное время на одну деталеоперацию, мин.; Ти – машинное время работы инструмента до полного износа (время износа), час; К – коэффициент преждевременного выхода инструмента из строя; n – число инструментов, одновременно работающих на станке, шт.

Время износа рассчитывается:

где L – допустимая величина стачивания рабочей части инструмента при заточках, мм; i – средняя величина снимаемого слоя при каждой заточке, мм; tc – стойкость инструмента, машинное время его работы между двумя переточками, час.

2) Расход инструмента может быть установлен на основе нормы расхода на какую-либо расчетную единицу (например, на 1000 деталей):

где Нр – норма расхода инструмента на расчетную единицу; np – количество деталей, принятое за расчетную единицу, шт.

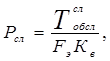

3) В мелкосерийном и единичном производстве расход инструмента может быть определен по следующей формуле:

где Fg - фонд времени работы данной группы станков, ч.; Км – коэффициент машинного времени; Ку – коэффициент участия данного инструмента в обработке деталей.

4) Расход жесткого мерительного инструмента:

где ав – количество измерений на одну деталь; nв.к. – выборочность контроля (в десятичных долях); m – норма износа мерителя, определяемая по формуле

где а – величина допустимого износа, мкм; b – количество промеров на 1 мкм износа; d – допустимое число ремонтов до полного износа мерителя.

5) Расход матриц штампа на программу:

где n.ш. – норма износа матрицы штампа, рассчитываемая по формуле:

где L – величина допускаемого стачивания матрицы, мм; I – средний слой металла, снимаемого при переточке, мм; U – количество ударов между двумя переточками; Кш – коэффициент, учитывающий снижение стойкости штампа после переточки.

6) Размер цехового оборотного фонда инструмента (Qцех): Qцех=Qp.m.+Qз=Qk, (4.1.6) где Qp.m. – количество инструмента на рабочих местах, шт.; Qз – количество инструмента в заточке (ремонте), шт.; Qк – количество инструмента (запас) в инструментально-раздаточной кладовой (ИРК), шт.

7) Количество инструмента на рабочих местах при его периодической подаче:

где Тм – периодичность подачи инструмента к рабочим местам, ч.; Тс – периодичность смены инструмента на станке, ч; Спр – количество рабочих мест, на которых одновременно применяется инструмент; nн – количество инструментов, одновременно применяемых на одном рабочем месте; Кз – коэффициент резервного запаса инструмента на каждом рабочем месте (как правило, Кз =1, а на многорезцовых станках Кз =2-4).

Периодичность смены инструмента определяется по формуле:

где Тшт. – штучное время на операцию, мин.; tм – машинное время на операцию, мин.

8) Количество инструмента в заточке (Qз) рассчитывается по формуле:

где Тз – время от поступления инструмента с рабочего места в ИРК до возвращения его из заточки (цикл заточки), ч.

9) Количество инструмента в запасе инструментально-раздаточной кладовой определяется по формуле:

где

где Rc.c – среднесуточный расход инструментов за период между очередными поступлениями из ЦИС tн – период между поставками инструмента из ЦИСа в ИРК цеха (как правило, поставки проводятся 2 раза в месяц, т.е. tн = 15 дней); Кз – коэффициент страхового запаса в ИРК.

10) Нормы запаса инструмента в ЦИС устанавливаются следующим образом: Ø минимальная норма запаса Qmin – по практическим данным в зависимости от величины расхода инструмента; Ø норма запаса (точка заказа), при которой выдается заказ на пополнение: Qт.з.=Qmin+ToRm, (4.1.10.1) где То – период времени между моментом выдачи заказа до поступления инструмента в ЦИС, мес.; Rm – средний расход инструмента, мес.; Ø наибольшая норма запаса: Qmax=Qmin+Tц.иRm, (4.1.10.2) где Тц.и – время между двумя заказами на инструмент, мес.

11) Общая потребность предприятий в том или ином типоразмере инструмента на плановый период определяется по формуле: Qобщ=Rc+Qp+Qф, (4.1.11) где Rc – суммарный расход инструмента на плановый период; Qp – расчетный оборотный фонд инструмента; Qф – фактический оборотный фонд инструмента на начало периода.

Задания для практических занятий

ЗАДАНИЕ 1 Норма штучного времени на обработку детали подрезным резцом с пластинкой твердого сплава – 5 мин., коэффициент машинного времени – 0,8. Время износа резца – 50 ч. Коэффициент преждевременного выхода инструмента из строя – 0,08. Определить годовой расход данных резцов на поточной линии, если такт потока 10 мин., режим работы линии – двухсменный, а потери времени по разным причинам – 5%.

ЗАДАНИЕ 2 Токарные проходные резцы 15х15х150 мм применяются для выполнения двух операций при следующих условиях:

Определить количество резцов, находящихся на рабочих местах, если периодичность подачи инструмента к рабочим местам 4 ч.; резервный запас инструмента на рабочих местах по одному комплекту.

ЗАДАНИЕ 3 Определить годовой расход сверл диаметром 10 мм при норме машинного времени на сверление отверстия в детали – 0,5 мин.; длине режущей части сверла – 10 мм; средней величине снимаемого слоя при каждой переточке – 0,4 мм; стойкости сверла – 2 ч; коэффициенте преждевременного выхода из строя – 0,03. Сменное задание по выпуску детали на поточной линии – 200 шт.; режим работы линии – двухсменный.

ЗАДАНИЕ 4 Определить годовой расход насадных зенкеров диаметром 40 мм из быстрорежущей стали для зенкерования отверстий в трех деталях при следующих условиях:

Коэффициент преждевременного выхода зенкера из строя – 0,02.

ЗАДАНИЕ 5 Определить годовой расход проходных резцов с пластинками из быстрорежущей стали при следующих данных: годовая программа деталей, обрабатываемых резцами – 50 000 шт., машинное время на обработку одной детали – 6 мин.; длина режущей части инструмента – 10 мм; средняя величина снимаемого слоя за одну переточку – 0,5 мм; стойкость резца – 1,5 ч; коэффициент преждевременного выхода из строя – 0,5.

ЗАДАНИЕ 6 Определить годовой расход гладких пробок 10 АЗ по следующим данным: величина допустимого износа – 6 мкм; количество промеров на 1 мкм износа – 300; число ремонтов – 2. Коэффициент преждевременного выхода инструмента из строя – 0,06. Выпуск деталей по программе на год:

ЗАДАНИЕ 7 Выпуск деталей по программе на год составляет 50 000 шт. Определить годовой расход специальных гладких скоб на данную производственную программу при следующих условиях: величина допустимого износа скобы – 5 мкм; количество промеров на одну деталь – 4; коэффициент преждевременного выхода из строя – 0,05; выборочность контроля – 0,2. Количество промеров на 1 мкм износа – 200. Число ремонтов – 3.

ЗАДАНИЕ 8 Определить норму расхода метчиков М6 на 1 000 деталей и годовой их расход, если машинное время на одну деталь – 0,5 мин.; количество возможных переточек метчика – 5; стойкость его – 2 ч; выпуск – 200 000 шт./год; коэффициент преждевременного выхода из строя – 0,05.

ЗАДАНИЕ 9 По группе токарных станков полезный фонд времени на год составляет 40 000 станко-ч. Средний коэффициент машинного времени – 0,8; коэффициент участия расточных резцов в общем объеме работ – 0,2. Число переточек резца – 20; стойкость его – 1,5 ч, а коэффициент преждевременного выхода из строя – 0,03. Определить необходимое количество расточных резцов на год для данной группы станков.

ЗАДАНИЕ 10 Определить годовой расход сменных пуансонов для пробивания отверстий в детали при следующих условиях: программа по детали – 200 000 шт./год; количество отверстий – 5; стойкость пуансона – 4 000 ударов; величина допускаемого стачивания пуансона – 6 мм, средняя величина снимаемого слоя металла при каждой переточке – 0,8 мм, коэффициент снижения стойкости пуансона после переточки – 0,9.

ЗАДАНИЕ 11 Дисковые фрезы диаметром 80 мм применяются для выполнения двух операций. На первой операции два рабочих места (на каждом из которых одновременно работают две фрезы), вторая операция выполняется на одном станке тремя фрезами. Определить количество фрез в заточке, если периодичность подачи инструмента к рабочим местам – 4 ч, а цикл заточки, т.е. время между поступлением фрез из эксплуатации в ИРК и возвратом их из заточки – 16 ч.

ЗАДАНИЕ 12 Среднемесячный расход машинных разверток диаметром 20 мм в цехе составляет 30 шт. Период получения инструмента из ЦИС – 2 недели, коэффициент страхового запаса – 0,2. Определить величину запаса разверток в ИРК.

ЗАДАНИЕ 13 Годовой расход метчиков М8 составляет по заводу 1 200 шт. Расчетный оборотный фонд на планируемый год – 500 шт. Фактический запас метчиков на 1 октября текущего года – 400 шт. В ноябре ожидается поступление партии метчиков в количестве 200 шт. Определить годовую потребность завода в метчиках.

ЗАДАНИЕ 14 Определить размер оборотного фонда и построить график структуры цеховых запасов концевых фрез в ИРК. Число рабочих мест – К = 4; число фрез, применяемых на одном рабочем месте, Си = 1; машинное время обработки детали данным инструментом Тм = 9,1 мин.; норма времени на обработку детали t = 9,5 мин.; период стойкости фрезы Тст = 180 мин.; периодичность подноски инструмента от ИРК к рабочим местам tп = 480 мин., время заточки Тз = 240 мин.; годовая потребность в фрезах Нр = 296 шт.; К1 = 0,1; К2 = 0,05.

ЗАДАНИЕ 15 Плашки круглые М8 применяются в цехе на трех операциях при следующих условиях:

Периодичность подачи инструмента к рабочим местам – 4 ч; резервный запас инструмента на каждом рабочем месте – один комплект. Определить величину цехового оборотного фонда по данному типоразмеру плашек, если средний расход плашек за период между очередными их поступлениями из ЦИК – 30 шт. Коэффициент страхового запаса в ИРК – 0,3. Количество плашек в заточке – 70 шт. ЗАДАНИЕ 16 Рассчитать периодичность поступления инструмента в ИРК цеха из центрального склада, если fоб = 540 шт.; fэкс = 289 шт.; fстр = 0,14; fпер = 31 шт.; годовая потребность в инструменте 4 560 шт. Число дней в году принять равным 365.

ЗАДАНИЕ 17 Определить периодичность подноски инструмента от ИРК к рабочим местам, если число рабочих мест К = 10; количество применяемых на одном рабочем месте инструментов Си = 5; период стойкости инструмента Тст = 140 мин.; машинное время обработки детали Тм = 12 мин.; норма времени на обработку детали tшк. = 21 мин.; коэффициент страхового запаса К1 = 0,1, fp.m = 11 шт.

ЗАДАНИЕ 18 Определить точку заказа и наибольшую норму запаса спиральных сверл диаметром 3 мм в ЦИС, если известно, что среднемесячный расход сверл по заводу – 100 шт., промежуток времени между выдачей заказа и поступлением инструмента в ЦИС – 1 мес.; наименьшая норма запаса сверл – 50 шт. Время между заказами инструмента – 3 мес.

ЗАДАНИЕ 19 Определить количество инструмента, находящегося на рабочем местах участка механического цеха. Число рабочих мест, на которых применяется данный инструмент, К = 21; количество инструментов, применяемых на одном рабочем месте, С3 = 4; периодичность подноски инструментов из ИРК цеха к рабочим местам tn = 8 ч; эквивалентная стойкость инструмента Тэ.с. = 120 ч; коэффициент страхового запаса К1 = 0,15. 4.2 Организация ремонтного хозяйства

Вопросы семинарского занятия 1. Задачи и структура ремонтного хозяйства предприятия. 2. Виды ремонтных работ. 3. Система ППР, ее нормативы. 4. Организация ремонтных работ. График ППР.

Методические рекомендации Ремонт – это процесс восстановления первоначальных потребительских качеств орудий труда, частично утраченных ими в процессе эксплуатации. Ремонтные работы в зависимости от объема и сложности выполняемых операций подразделяют на следующие виды: Техническое обслуживание (осмотр) - работы, предупреждающее интенсивность износа (смазочные, регулировочные, крепежные, осмотры состояния деталей и узлов). Малый ремонт – замена отдельных изношенных деталей, регулировка узлов, проверка на технологическую точность. Средний ремонтпредполагает проверку электрооборудования, пусковой аппаратуры и всех механизмов с их частичной разборкой, ремонт или замену отдельных механизмов и деталей. Капитальный ремонтзаключается в ремонте и замене деталей, узлов и механизмов, включая базовую деталь и предполагает полную разборку, сборку, регулировку и испытание оборудования. Ремонтно-профилактическое обслуживание оборудования регламентируется единой системой планово-предупредительного ремонта. Сущность ЕСППР заключается в том, что все виды ремонтных работ проводятся по заранее составленному графику после отработки машиной определенного количества часов. Единая система планово-предупредительных ремонтов включает следующие основные ремонтные нормативы: Межремонтный цикл – промежуток времени между двумя очередными капитальными ремонтами или между вводом в действие оборудования и первым его капитальным ремонтом. Межремонтный период – продолжительность времени работы между двумя ближайшими плановыми ремонтами. Структура межремонтного цикла – перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в межремонтном цикле. Категория сложности ремонта– оценка сложности ремонта агрегата и его ремонтных особенностей, определяемая на основе эталона, за который принят токарно-винторезный станок 1К62 с 11 категорией ремонтной сложности. В процессе планирования ремонтных работ разрабатывается график ремонтных работ на планируемый период, на основе которого определяется объем ремонтных работ в нормо-часах, численность вспомогательного персонала, а также составляется смета затрат. Для составления графика планово-предупредительного ремонта используют данные о последнем виде ремонта и структуре ремонтного цикла. Длительность межремонтного цикла зависит от нормативной величины отработанных часов (А), а также условий эксплуатации оборудования, качества обрабатываемого материала, особенностей весовой характеристики станков и т.д., которые учитываются с помощью корректирующих коэффициентов. Длительность межремонтного цикла рассчитывается по формуле: Трц=А*Вп*Вм*Ву*Вм, (4.2.1) где А – количество обработанных часов, которое принимается для: Ø станков со сроком службы до 10 лет – 24 000 часов; Ø станков со сроком службы от 10 до 20 лет – 23 000 часов; Ø станков со сроком службы более 20 лет – 20 000 часов; Вп – коэффициент, учитывающий характер производства (Вп=1,0 для крупносерийного и массового производства: Вп=1,3 для серийного; Вп=1,5 для единичного и мелкосерийного производства); Вм – коэффициент, учитывающий род обрабатываемого материала для металлорежущих станков нормальной точности (Вн=1,0 при обработке стали; Вн =0,75 при обработке алюминиевых сплавов; Вн – 0,8 при обработке чугуна и бронзы); Ву – коэффициент, учитывающий условия эксплуатации оборудования (Ву=1,0 для металлорежущих станков в нормальных условиях механического цеха; Ву=0,7 – в запыленных цехах и с повышенной влажностью); Вм – коэффициент, учитывающий особенности весовой характеристики станков (Вм=1,0 для легких и средний металлорежущих станков; Вм=1,35 для крупных и тяжелых; Вм=1,7 для особо тяжелого уникального оборудования).

Длительность межремонтного периода (tmp) рассчитывается:

где Трц – длительность межремонтного цикла; Пс – количество средних ремонтов за один ремонтный цикл; ПМ – количество малых ремонтов за один ремонтный цикл. Длительность межремонтного периода рассчитывается по формуле:

где По – количество осмотров за один ремонтный цикл. Для расчета длительности ремонтного цикла в календарном времени необходимо учитывать годовой фонд времени работы оборудования:

В соответствии с ЕСППР предлагается следующая структура ремонтного цикла: О – М – О – М – О – С – О – М – О – М – О – К, (4.2.4) где О – осмотр; М – малый ремонт; С – средний ремонт; К – капитальный ремонт.

Общий годовой объем ремонтных работ определяется по формуле:

Тк, Тс, Тм, То – суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности, н/час; Ri – количество единиц ремонтной сложности i-й ед. оборудования (механической части), р.е.; Спрi – число ед. оборудования i-го наименования, шт. Трудоемкость ремонтных работ определяется исходя из норм времени на единицу ремонтной сложности и категории ремонтной сложности по каждой единице оборудования. Данные о трудоемкости ремонтных работ на единицу ремонтной сложности представлены ниже:

Годовой объем работ по межремонтному обслуживанию определяется по формуле

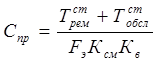

где Fэ – эффективный годовой фонд времени работы 1 рабочего, час; Ксм – число смен работы обслуживаемого оборудования; Ноб – норма обслуживания ремонтных единиц при выполнении станочных, слесарных, и смазочных работ на 1 рабочего в смену. Расчет численности слесарей, необходимых для выполнения ремонтных работ и межремонтного обслуживания, производится по видам работ:

где Кв – коэффициент выполнения норм времени.

Аналогично производятся расчеты численности ремонтного и межремонтного персонала по станочным и прочим видам работ. Число единиц оборудования (станков), необходимых для выполнения станочных работ по ремонтному и межремонтному обслуживанию, рассчитывается по формуле

где Fэ – эффективный годовой фонд времени работы одного станка в смену, ч. Потребность цеха в материалах для ремонта определяется по формуле:

где λ – коэффициент, учитывающий расход материала на осмотры и межремонтное обслуживание; Нi – норма расхода материала на одни капитальный ремонт оборудования на одну ремонтную единицу; ΣRk ΣRc и ΣRт – сумма ремонтных агрегатов, подвергаемых в течение года соответственно капитальному, среднему и текущему ремонтам; L – коэффициент, характеризующий соотношение нормы расхода материала при среднем и капитальном ремонтах; В – коэффициент, характеризующий соотношение нормы расхода материала при текущем и капитальном ремонтах.

Нормы запаса однотипных деталей для группы однотипного оборудования определяются по формуле:

где Дд – число одного наименования деталей для данного оборудования, шт.; Тц - длительность цикла изготовления партии однотипных деталей или получения партии деталей со стороны, дней; tсл – срок службы деталей, дней; Rc – коэффициент снижения запаса однотипных деталей, зависящих от их количества в одномодельных агрегатах (принимается по практическим данным службы главного механика предприятия). Максимальный запас не должен превышать трехмесячного расхода сменных деталей одного наименования.

Задания для практических занятий

ЗАДАНИЕ 1 Рассчитать длительность ремонтного цикла, межремонтного и межосмотрового периодов легкого токарно-револьверного станка, выпущенного в 2010 г. и работающего в условиях механического цеха крупносерийного производства на операции обточки алюминиевых втулок. Станок 7-й категории сложности ремонта работает в две смены. Построить график ремонтов и осмотра станка, учитывая, что он установлен в сентябре 2010 г.

ЗАДАНИЕ 2 Рассчитатьдлительность ремонтного цикла, межремонтного периодов 125-тонного токарно-винторезного станка 48-й категории сложности ремонта, нормальной точности, выпущенного в 2009 г. На немобрабатываются болванки из конструкционной стали в условиях механического цеха мелкосерийного производства; станок работает в две смены.

ЗАДАНИЕ 3 Рассчитать длительность ремонтного цикла, межремонтного и межосмотрового периодов крупного гидравлического пресса 28-й категории сложности ремонта (выпуск 2010 г.), работающего в условиях единичного производства. Построить график ремонтов и осмотров пресса на текущий год, зная, что последний капитальный ремонт проводился в апреле предыдущего года. Пресс работает в три смены.

ЗАДАНИЕ 4 Рассчитывать длительность ремонтного цикла, межремонтного периодов формовочной машины 11-й категории сложности ремонта, грузоподъемностью 4 000 кг. Работает в условиях крупносерийного производства в две смены.

ЗАДАНИЕ 5 Рассчитать длительность ремонтного цикла, межремонтного и межотраслевого периодов литейного конвейера 10-й категории сложности ремонта, работающего в условиях массового производства в три смены. Построить график ремонтов и осмотров на текущий год, учитывая, что конвейер вступил в эксплуатацию в ноябре 2010 г.

ЗАДАНИЕ 6 Рассчитать длительность ремонтного цикла, межремонтного и межотраслевого периодов мостового электрического крана 20-й категории сложности ремонта. Коэффициент, учитывающий условия работы крана, равен 1. Работа ведется в три смены. Построить график ремонтов и осмотров на текущий год, если известно, что последним ремонтом в предыдущем году являлся последний в цикле малый ремонт, проведенный в ноябре.

ЗАДАНИЕ 7 Рассчитать ремонтный цикл межремонтный и межосмотровой периоды особо тяжелого горизонтально-фрезерного станка 31-й категории сложности ремонта, выпущенного в 2008 г. На станке производится обработка чугунных корпусов коробок передач абразивным инструментом, без охлаждения, в условиях механического цеха единичного производства. Станок в две смены.

ЗАДАНИЕ 8 Для токарно-винторезного станка выпуска 2009 г. рассчитать трудоемкость выполнения ремонтных работ за время ремонтного цикла (от первого осмотра до капитального ремонта включительно). Станок 7-й категории сложности.

ЗАДАНИЕ 9 Для крупного гидропресса 28-й категории сложности рассчитать трудоемкость выполнения ремонтных работ за время ремонтного цикла.

ЗАДАНИЕ 10 По условию задания определить трудоемкость ремонтных работ по прессу, проводимых в 2009 г., если известно, что последний капитальный ремонт был в декабре 2008 г.

ЗАДАНИЕ 11 Рассчитать годовой объем ремонтно-слесарных работ в механическом цехе (без учета дежурного обслуживания), если согласно графикам ремонта в данном году производятся следующие ремонты:

Определить число ремонтных слесарей в цехе, если реальный годовой фонд времени работы рабочего равен 1 740 час. Составить ориентировочную смету затрат на проведение плановых ремонтов станков в механическом цехе.

ЗАДАНИЕ 12 Рассчитать годовой объем в ремонтно-механическом цехе по капитальному ремонту оборудования, если согласно графикам ремонта в данном году проводятся следующие ремонты:

Определить число рабочих ремонтно-механического цеха, необходимых для выполнения этих работ, если реальный годовой фонд времени одного рабочего равен 1 740 час. Составить ориентировочную смету затрат на проведение плановых ремонтов в ремонтно-механическом цехе. ЗАДАНИЕ 13 Длительность ремонтного цикла токарно-винторезного станка стоимостью 20 млн. руб. составляет при двухсменной работе 6 лет. Сроки службы деталей при работе в две смены и стоимость их замены или ремонта следующие:

Рассчитать экономически целесообразный срок службы данного станка с учетом обесценивая нового станка во времени в связи с техническим прогрессом, если средний годовой прирост производительности труда в стране равен 10%.

ЗАДАНИЕ 14 В механических цехах машиностроительного завода имеется следующее оборудование:

Продолжение таблицы

Продолжение таблицы

Завод работает в условиях крупносерийного производства. На станках обрабатываются преимущественно стальные заготовки. Капитальные ремонты, а также все станочные операции, необходимые для выполнения остальных видов ремонтных работ, выполняются в ремонтно-механическом цехе. Станки имеют возраст от 5 до 10 лет; график вывода оборудования в ремонт строится с учетом равномерной загрузки слесарей – ремонтников в механических цехах и равномерной загрузки ремонтно-механического цеха; действительный годовой фонд времени одного рабочего 1 740 ч. Определить: 1) длительность ремонтного цикла, межремонтного и межосмотрового периодов для всех классификационных групп оборудования (легкие и средние, тяжелые, работающие абразивами); 2) среднюю годовую трудоемкость выполнения всех видов ремонтных работ (осмотров, малых, средних и капитальных ремонтов); 3) потребное число ремонтных слесарей и других рабочих в механических цехах, а также потребное для обслуживания механических цехов число слесарей, станочников и других рабочих в ремонтно-механическом цехе.

ЗАДАНИЕ 15 Составить график ППР на планируемый год по участку зуборезных станков. Данные об оборудовании участка и характере выполненных за истекший год ремонтных мероприятий приведены в табличной форме ниже. По графику рассчитать численность рабочих-ремонтников и годовую сумму затрат на выполнение работ по графику ППР участка.

Продолжение таблицы

ЗАДАНИЕ 16 На заводе установлено 650 единиц оборудования. Средняя ремонтная сложность единицы оборудования – 11,3 р.е. Нормы времени для выполнения ремонтных работ приведены в таблице ниже. Станки легкие и средние. Условия работы оборудования нормальные. Тип производства – серийный. Род обрабатываемого материала – конструкционные стали. Структура межремонтного цикла установленного оборудования имеет вид: К1 - О1 - Т1 - О2 – Т2 – О3 - С1 - О4 – Т3 – О5 – Т4 – О6 – К2 Годовой эффективный фонд времени работы одного ремонтного рабочего – 1 835 ч. Годовой эффективный фонд времени работы станка – 1 800 ч. Режим работы – двухсменный. Нормы обслуживания на одного рабочего по межремонтному обслуживанию составляют: Ноб. ст – 1 650 р.е.; Ноб. ст = 500 р.е.; Ноб.пр =3 000 р.е. Удельная площадь, приходящаяся на один станок в ремонтно-механическом цехе, Sуд = 16 м2. Определить длительность межремонтного цикла, межремонтного и межосмотрового периодов, объем ремонтных и межремонтных работ, численность рабочих по видам работ (слесарным, станочным и пр.) для выполнения ремонтных работ и межремонтного обслуживания, число станков для ремонтно-механического цеха общее и исходя из типажа ремонтно-механического цеха, установленного по Единой системе ППР. Рассчитать площадь ремонтно-механического цеха. На заводе применяется централизованная форма организации ремонта. Состав оборудования в ремонтно-механическом цехе представлен ниже в табличной форме:

ЗАДАНИЕ 17 На предприятии насчитывается 520 единиц технологического оборудования. Средняя ремонтная сложность единицы оборудования составляет 13,7 р.е. Структура межремонтного цикла включает один капитальный ремонт, три средних и четыре текущих (малых) ремонтов и ряд периодических осмотров. Длительность межремонтного периода – 1 год, а межосмотрового периода – 3 мес. Нормы времени для выполнения ремонтных работ взять нормативными в таблице выше. Годовой эффективный фонд времени одного рабочего – ремонтника – 1 830 ч. Определить число осмотров, суммарное число ремонтных единиц, трудоемкость ремонтных работ по видам (слесарные, станочные и прочие), числ. ремонтных рабочих, если слесари выполняют нормы выработки на 130%, станочники – на 140%, а прочие рабочие работают повременно. 4.3 Организация транспортного хозяйства Вопросы семинарского занятия 1. Состав и структура транспортного хозяйства предприятия. 2. Классификация транспортных средств. 3. Разновидности транспортных маршрутов внутризаводского транспорта. 4. Планирование транспортного хозяйства предприятия. 5. Совершенствование транспортного хозяйства предприятия. Методические указания Схема маршрутов межцеховых перевозок устанавливается на основе шахматной ведомости, которая дает наглядную картину грузооборота и служит основой для расчета количества транспортных средств. Как известно, на предприятиях используют различные схемы маршрутов: маятниковые односторонние, двусторонние, смешанные, маятниковые центробежные и центростремительные, кольцевые. В зависимости от выбранной схемы маршрута определяют количество транспортных средств. Число транспортных средств прерывного действия (автомобилей, авто- и электрокаров, робоэлектрокаров и т.д.), необходимых для межцеховых перевозок, может быть определено по одной из следующих формул. Для маятниковых перевозок: Ø при одностороннем маршруте движения:

Ø при двустороннем маршруте движения:

где Nj – количество изделий j-го типоразмера (наименования), перевозимых в течение расчетного периода, шт.; Qштj – масса единицы изделия j-го типоразмера, кг; q – грузоподъемность единицы транспортных средств, кг; Кис – коэффициент использования грузоподъемности транспортного средства; Fэ – эффективный фонд времени работы единицы транспортного средства для односменного режима, ч.; Ксм – число рабочих смен в сутки; L – расстояние между двумя пунктами маршрута, м; Vср – средняя скорость движения транспортного средства, м/мин.; t3 и tp – соответственно время на одну погрузочную и разгрузочную операции за каждый рейс, мин.; н – номенклатура транспортируемых изделий.

Для кольцевых перевозок: Ø с нарастающим грузопотоком:

Ø с затухающим грузопотоком:

Ø с равномерным грузопотоком:

где Кпр – число погрузочно-разгрузочных пунктов.

Масса груза Qсм (кг, т), перевозимого за смену:

где Qг - годовой грузооборот на данном маршруте, кг (т); Др – число рабочих дней в году; Кн – коэффициент неравномерности перевозок (принимается кн=0,85).

Время пробега транспортного средства по заданному маршруту определяется по формуле:

Время, затрачиваемое транспортным средством на один рейс, рассчитывается по формуле

Число рейсов, совершаемых единицей транспортного средства за сутки, определяется по формуле

где кв – коэффициент использования фонда времени работы транспортного средства.

Масса груза, перевозимого за один рейс, определяется по формуле

Число конвейеров определяется по формулам: Ø для штучных грузов (изделий, деталей и т.д.):

Ø для сыпучих грузов:

где Qc – суммарный транспортируемый груз в течение суток, кг; I0 – шаг конвейера (расстояние между двумя изделиями), м; 3,6 – постоянный коэффициент; Qшт. – масса (вес) одного транспортируемого изделия, кг; V – скорость движения конвейера, м/с; qn – нагрузка (масса груза) на 1 м2 конвейера, кг.

Число электрокаров определяется по формуле:

Потребное число электро- и автокаров для внутрицеховых перевозок определяется укрупненно по формуле:

где (кn+1) – среднее число передач партии деталей между операциями на склад и со склада за смену.

Часовая пропускная способность конвейера рассчитывается: Ø при перемещении сыпучих грузов:

Ø при перемещении штучных грузов на подвесном круговом конвейере:

Ø при перемещении штучных грузов в специальной таре по p штук на поточной линии цеха:

где qм – масса груза, приходящаяся на 1 м длинны конвейера, кг/м; р – величина транспортной партии, шт.

|

, (4.1.1.1)

, (4.1.1.1) , (4.1.1.2)

, (4.1.1.2) , (4.1.2)

, (4.1.2) , (4.1.3)

, (4.1.3) , (4.1.4.1)

, (4.1.4.1) , (4.1.4.2)

, (4.1.4.2) , (4.1.5.1)

, (4.1.5.1) , (4.1.5.2)

, (4.1.5.2) , (4.1.7.1)

, (4.1.7.1) , (4.1.7.2)

, (4.1.7.2) , (4.1.8)

, (4.1.8) , (4.1.9.1)

, (4.1.9.1) - средний расход инструмента за период между очередными его поступлениями из центрального инструментального склада (ЦИСа), шт.

- средний расход инструмента за период между очередными его поступлениями из центрального инструментального склада (ЦИСа), шт. , (4.1.9.2)

, (4.1.9.2) , шт.;

, шт.;

, (4.2.2)

, (4.2.2) , (4.2.3)

, (4.2.3) , (4.2.5)

, (4.2.5) , (4.2.6)

, (4.2.6) , (4.2.7)

, (4.2.7) (4.2.8)

(4.2.8)

- трудоемкость слесарных работ соответственно для выполнения ремонтных работ и межрем. обслуживания, нормо-ч;

- трудоемкость слесарных работ соответственно для выполнения ремонтных работ и межрем. обслуживания, нормо-ч; , (4.2.9)

, (4.2.9) , (4.2.10)

, (4.2.10) , (4.2.11)

, (4.2.11) Токарно-винторезные станки

Токарно-винторезные станки

Станок (О 1200)

Станок (О 1200) , (4.3.1)

, (4.3.1) (4.3.2)

(4.3.2) , (4.3.3)

, (4.3.3) , (4.3.4)

, (4.3.4) , (4.3.5)

, (4.3.5) - длина всего кольцевого маршрута, м;

- длина всего кольцевого маршрута, м; , (4.3.6)

, (4.3.6) (4.3.7)

(4.3.7) (4.3.8)

(4.3.8) , (4.3.9)

, (4.3.9) (4.3.10)

(4.3.10) , (4.3.11)

, (4.3.11) , (4.3.12)

, (4.3.12) (4.3.13)

(4.3.13) , (4.3.14)

, (4.3.14) , (4.3.15)

, (4.3.15) , (4.3.16)

, (4.3.16) , (4.3.17)

, (4.3.17)