ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Маслоизготовитель непрерывного действия

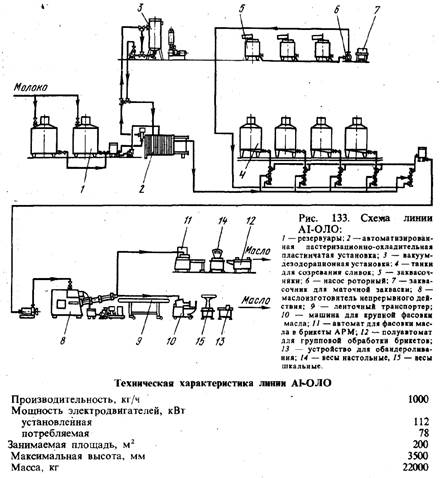

Билет Схема производства крестьянского масла на линии А1-ОЛО. Комплектность линии. Маслоизготовитель непрерывного действия. Конструкция, монтаж, эксплуатация и ремонт. Комплектность линии: · Емкость для сырых сливок Р4-ОТМ – 2шт · Центробежный насос · Пластинчатая теплообменная установка А1-ОЛО-2 · Вакуум-дезодорационная установка ОДУ · Емкость для созревания · Винтовой насос · Маслоизготовитель А1-ОЛО-1 · Автомат для фаосвки · Полуавтомат для укладки брикетов М6-АУБ · Первичный заквасочник для соленого масла

ВАКУУМ-ДЕЗОДОРАЦИОННАЯ УСТАНОВКА ОДУ Установка ОДУ (рис. 61) предназначена для удаления кормовых и других посторонних привкусов и запахов из молока и сливок. В состав установки входят: дезодорационная камера; центробежный насос для перемещения молока и сливок из дезодорационной камеры с обратным клапаном и приводом; насос вихревой для подачи воды в эжектор; эжектор для создания вакуума в камере с обратным клапаном; бачок для циркуляционной воды; воздушный клапан и контрольно-измерительные приборы и устройства: термометр и вакуумметр.

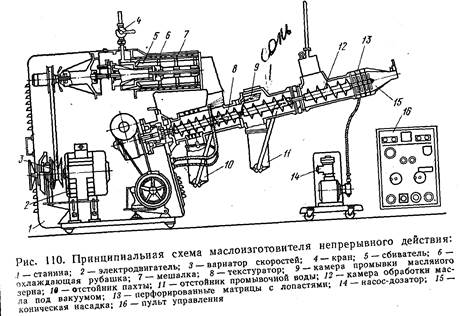

Бачок цилиндрической формы для циркуляционной воды выполнен сварной конструкции из листовой стали. Сверху он закрывается крышкой и прижимается к корпусу зажимами карабинного типа. Он снабжен патрубками для подвода воды, слива и ее подачи, а также для перелива; термометром для определения температуры воды. Бачок для циркуляционной воды устанавливают на полу тремя регулируемыми по высоте ножками. Насосы для подачи воды и откачки продукта смонтированы вместе с электродвигателями на сварных из стального проката рамах. Сальник насоса охлаждают водой, поступающей по трубопроводу. Установка работает следующим образом. Вода под давлением поступает в эжекторный конденсатор, в результате чего из камеры отсасывается воздух, создается разрежение и удаляются пары, образующиеся в дезодорационной камере. Степень разрежения регулируют воздушным клапаном и количеством подаваемой в циркуляционный бачок воды. Одновременно в камеру поступает продукт, подвергаемый дезодорации, и вследствие вакуума происходит выделение из него кормовых и других посторонних привкусов и запахов, которые отсасываются из камеры, попадают вместе с водой в бачок и удаляются с ней в канализацию. Из камеры непрерывно откачивают дезодорированный продукт специальным насосом и направляют его на дальнейшую переработку. Установку необходимо монтировать на ближайшем расстоянии от пастеризатора с целью сокращения длины продуктовых трубопроводов, их колен и соединений. После работы установку освобождают от молока или сливок и моют безразборным способом. Маслоизготовитель непрерывного действия Маслоизготовители непрерывного действия состоят из последовательно размещенных устройств для сбивания сливок в масляно зерно (сбиватели) и обрабатывающих устройств для превращения масляного зерна в пласт заданной структуры (текстураторы). Сбиватели изготовляют с цилиндром для сбивания, в котором полностью завершается образование масляного зерна, а также с цилиндром для сбивания и разделительным цилиндром, в котором завершается сбивание и осуществляется отделение масляного зерна от пахты. В текстураторе обработка вначале масляного зерна, а затем пласта масла заключается в отпрессовывании влаги: удаление избытка, а иногда и вработка недостающего количества воды и ее диспергирование. Текстураторы имеют шнеки с винтами. Как правило, текстураторы состоят из двух камер, в которых шнеки вращаются с одинаковой или различной частотой вращения. При необходимости в текстураторе проводятся промывка масла, посолка и вакуумирование. Текстураторы независимо от сбивателя (с цилиндром для сбивания либо с цилиндром для сбивания и разделительньтм цилиндром) бывают с одной шнековой камерой и с двумя камерами, размещенными последовательно или параллельно. Каждая из этих камер может быть одно-, двух- и трехступенчатой. Принципиальная схема маслоизготовителя непрерывного действия показана на рис. 110.

Цилиндр сбивателя (с мешалкой) 5 предназначен для получения масляного зерна без дополнительной его доработки в разделительном цилиндре (разделительный цилиндр отсутствует). Внутри цилиндра сбивателя, который охлаждается через рубашку с холодной водой, вращается мешалка 7. Она приводится в движение от электродвигателя 2 через вариатор скоростей З. Сливки поступают через кран 4 в сбиватель с торца или по касательной к стенке сбивателя. При вводе с торца сливки, разбрызгиваемые вращающимся диском, равномерно кольцом поступают на лопасти мешалки. При вводе по касательной сливки направляются по трубе во вращающийся вместе с мешалкой конус. Равномерно распределяясь по конусу, сливки непрерывно под действием центробежной силы поступают на лопасти мешалки. В сбивателе процесс сбивания сливок осуществляется в условиях энергичного перемешивания. Скорости движения лопастей и жидкости вполне достаточны для создания кавитационного течения. В результате сбивания образуется масляное зерно, которое после выхода сбитой массы из сбивателя отделяется от пахты.

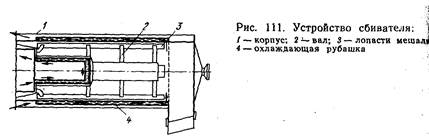

После удаления пахтымасляное зерно промывается в камере, которая отделена от камеры отпрессовки перегородкой. Последняя проходит поперек шнека. Масло сначала продавливается через узкую щель в верхней части корпуса, а затем промывается водой, которая подается через форсунки, расположенные в верхней части корпуса, или через душ. В случае необходимости интенсивной промывки вода подается в камеру 9 сразу через оба устройства, монтируемые верхней части корпуса шнеков. Если по технологическому процессу промывка масла не требуется, устройства можно снять. Вода промывки удаляется из маслоизготовителя через отстойник II. За камерой промывки расположена камера обработки масла вакуумом. Обработанное под вакуумом масло содержит значительно меньше воздуха и более стойко в хранении. Узлы и приборы, а также насос для воды, вакуумный насос и насос-дозатор размещены внутри станины. Насос для сливок монтируется отдельно от маслоизготовителя. Амперметр, счетчик оборотов мешалкии шнеков, вакуумметр водяной, манометр, термометр и друг приборы выносятся на пульт управления. На рис. 111 показано устройство сбивателя в наиболее распространенных маслоизготовителях. Основными частями сбивателя являются корпус 1, который крепится болтами к станине, цилиндр, в котором образуется масляное зерно, вал 2, на котором посажены лопасти мешалки 3. Снаружи на цилиндре сделаны винтовые канавки для протока охлаждающей воды. В сбиватель сливки обычно подаются сбоку, причем вначале они поступают на распределительный вращающийся конус, чтобы предупредить дробление жировых шариков, а затем — на лопасти. При входе сливок в цилиндр через устройство, представляющее собой распределительный барабан, они приобретают вращение в период подачи, а на лопасти поступают уже со скоростью, примерно равной скорости вращения лопастей. Лопасти обычно делаются съемными, что позволяет регулировать зазор между ними и стенкой цилиндра. В отличие от других сбиватель имеет двойное охлаждение: наружное и внутреннее. В некоторых маслоизготовителях сбивание завершается постановкой зерна в разделительных цилиндрах, устройство которых не- одинаково.

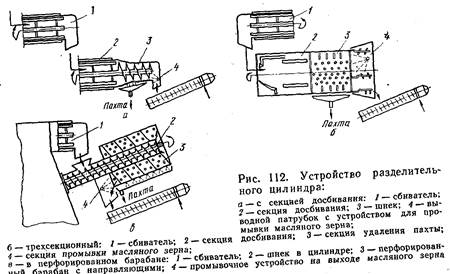

В разделительном цилиндре (рис 112, а) находятся секция досбивания, мешалка которой в конструктивном отношении сходна с мешалкой цилиндра для сбивания и шнековое устройство, расположенное на выходе из цилиндра для досбивания. В конце секции находится порог, предотвращающий попадание пахты в секцию промывки масляного зерна, для отделения пахты предназначены сетчатые окна. Масляное зерно промывается водой, подаваемой из форсунки. Разделительный цилиндр трехсекционный показан на рис. 112, 6. Схема устройства разделительного цилиндра, размещенного в барабане, показана на рис. 112, в. разделительный цилиндр, состоящий из шнекового устройства и барабана винтовойнаправляющей на внутренней стенке, установлен под углом 1°. Смесь масляного зерна и пахты перемещается по направлению к разгрузочному устройству, откуда попадает на обработку. Пахта удаляется в поддон и далее стекает к выходному патрубку. В некоторых маслоизготовителях вместо разделительного цилиндра применяют устройство, в котором смесь масляного зерна и пахты падает на сито. На нем зерна масла отделяются от пахты и перемещаются в пресс-камеру. Сито соединено с вибратором, использование которого позволяет ускорить процесс отделения пахты. Кроме того, применяется также устройство, в котором емкость для отделения пахты от масляного зерна снабжена приспособлением для поддержания постоянного уровня пахты (сифон).

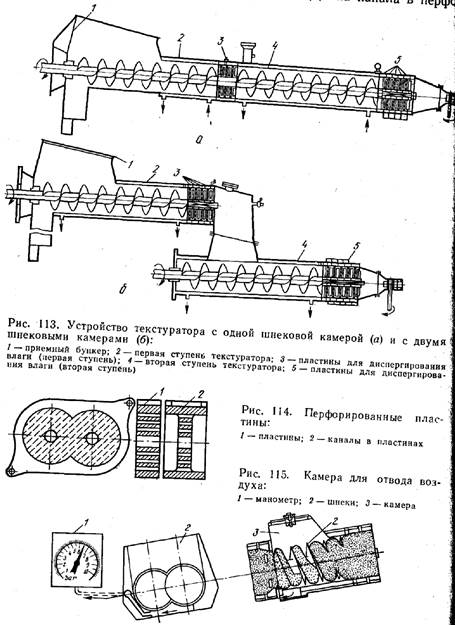

Текстураторы с одной и с двумя шнековыми камерами показаны на рис. 113. Принципиальных различий эти текстураторы не имеют. В текстураторе с двумя шнековыми камерами. размещенными в два яруса, в верхней камере регулируется массовая доля воды, а в нижнюю добавляется соляной раствор. В текстураторе имеются перфорированные пластины (рис. 114) различающиеся формой самих пластин и расположением отверстий, а также количеством отверстий и их геометрическими формам диаметр отверстий в пластинах от 2,5 до 10-3 м, а количество отверстий от 400 до 1000. Величина площади перфорированных пластин составляет 15—53% от общей площади пластины. длина канала в перфорированных пластинах от 3,5 до 19,10 м, а продолжительность обработки от 0,13 до 1,43 с. В комплекте пластин находится камера для отвода воздуха (рис. 115). В зависимости от ее размещения создаются соответствующие условия для прохода воздуха, и в то же время исключается возможность попадания в него масла. Весьма различны приводные устройства маслоизготовителей. У большинства из них применено бесступенчатое регулирование частоты вращения текстуратора. Однако известны и другие приводные устройства, в которых мешалка сбивателя имеет бесступенчатое регулирование частоты вращения сбивателя (1700—2000 мин). В тех случаях, когда привод не имеет устройств бесступенчатого регулирования частоты вращения сбивателя и шнеков, используются двух и трехскоростные электродвигатели. Если сбиватель не имеет устройств бесступенчатого регулирования частоты вращения, то насос, подающий сливки в сбиватель, снабжается бесступенчатым приводом и таким образом регулирование впуска сливок в сбиватель в необходимом количестве достигается уже на участке, предшествующем их поступлению в сбиватель.

Маслоизготовитель непрерывного действия производительностью 1000 Л/ч в комплекте со вспомогательным оборудованием показан на рис. 116, а. Такие маслоизготовители устанавливаются в технологических линиях производства сладко- и кислосливочного масла с промывкой и без промывки масляного зерна и с обработкой масла под вакуумом. Сбиватель (рис. 116, 6) состоит из корпуса 1, цилиндра З и лопастной мешалки. В корпусе на двух опорах установлен съемный цилиндр, в который вставляется металлическая сетка. В цилиндре размещен вал 2 со съемными лопастями, которые прикреплены к корпусу. На внешней поверхности цилиндра сделаны винтовые канавки для протока охлаждающей воды. В верхней части сбивателя расположен патрубок с краном для подачи сливок. Выпуск масляного зерна и пахты осуществляется через патрубок в крышке. На корпусе размещены патрубки для входа ивыхода охлаждающей воды. Текстуратор состоит из трех камер со шнеками, вращающимися навстречу друг другу (рис. 116, в). В первой камере 1 размещены бункер для масляного зерна и пахты с приспособлением для промывки масляного зерна, а также сетка, удерживающая масляное зерно вместе с выпускаемой пахтой. К камере прикреплена воронка с сифоном для удаления пахты и промывочной воды для охлаждения пахты и масляного зерна камера снабжена рубашкой для охлаждающей воды. Вторая камера 4 не имеет рубашки. В верхней части находится устройство для вторичной промывки масляного зерна. Промывочная вода удаляется также через воронку с сифоном. Между второй и третьей камерой размещены решетка и ножи для механической обработки масляного зерна. В верхней части третьей камеры размещена вакуум-камера с патрубком для присоединения к вакуумному насосу и клапаном регулирования глубины вакуума. К концевому фланцу третьей камеры прикреплены блок 9 и два блока, в которых установлены ножи. На выходе из текстуратора расположена насадка 10 с двумя водами, снабженными задвижками. Свободный конец текстуратора опирается на съемную подставку. Привод сбивателя осуществляется от электродвигателя через широкие клиновые ремни. Он позволяет плавно изменять скорость вращения мешалки в сбивающем устройстве через вариатор. При текстуратора также имеет вариатор, при этом передача движения к шнеку осуществляется через цилиндрический редуктор. Сливки из емкости через уравнительный бак насосом-дозатором подаются в цилиндр для сбивания. Перед входом в цилиндр они падают на распределительный конус с направляющими. Поток сливок стекает к лопастям мешалки тангенциально. Сливки постепенно приобретают скорость вращения, равную скорости вращения лопасти мешалки, что предотвращает дробление жировых шариков иинтенсифицирует сбивание. Масляное зерно с пахтой поступает в бункер первой камеры текстуратора для промывки при одновременной обработке сбитой шнеками массы. Пахта вместе с промывочной водой удаляется через сито в бак для пахты. Отделение от пахты масляного зерна, а также образование пласт масла происходят в первой камере. Во второй камере завершается промывка и осуществляется дальнейшая обработка пласта. При этом промывочная вода удаляется через сифон. В третьей камере масло подвергается вакуумированию в целях удаления из него воздуха, Обработка завершается продавливанием пласта масла через решетки, между которыми установлены ножи для его разрезания. При необходимости добавления влаги включают дозировочный аппарат. Готовое масло выходит через одно из отверстий насадки текстуратора. Ледяная вода подается в наружный цилиндр сбивателя, рубашка текстуратора и вал сбивателя центробежным насосом высокого давления. Аналогичное устройство имеют маслоизготовители производительностью 3500 кг/ч и более. |

Камера устанавливается на полу тремя ножками, регулируемыми по высоте.

Камера устанавливается на полу тремя ножками, регулируемыми по высоте.