ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Сборка пластиковых изделий

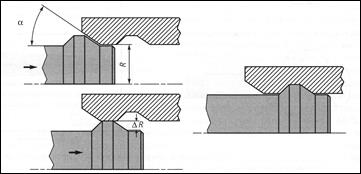

3.1 Общие положения. Многие детали, изготовленные литьём под давлением, представляют собой элементы более крупных сборочных узлов. Метод крепления или сборки должен обеспечить механическую связь между различными деталями, которые дополняют друг друга в конструкции. Поэтому главной целью при конструировании большинства пластмассовых изделий является минимизация количества сборочных операций за счёт объединения их функций и формования элементов крепежа заодно с пластиковой деталью. Необходимо минимизировать число деталей, входящих в сборочный узел и изделие в целом. Нужно как можно реже использовать винты, вставки и аналогичные им крепёжные элементы. Необходимо уменьшить количество таких технологических процессов, как склеивание или сварка. К основным методам сборки относятся: - прессовые соединения; - замковые соединения; - механическое крепление; - сварка; - клеевые соединения; - соединения с помощью растворителей. На выбор метода сборки влияют вид соединяемого полимерного материала, упругие свойства материала, серийность производства, требования к качеству соединения, требования к внешнему виду изделия, параметры окружающей среды, конструкция изделия, экономические факторы и т.д. 3.2 Прессовые соединения. Прессовые соединения (соединения с натягом) получают в результате упругого деформирования материала скрепляемых участков деталей, в результате чего на сопрягаемых поверхностях возникают значительные постоянно действующие давления. Наиболее частое применение они получили при сборке цилиндрических деталей (например, деталь втулка – вал). В прессовых соединениях используется посадка с натягом двух деталей относительно друг друга. Напряжения и деформации, вызванные посадкой с натягом цилиндрических деталей, равномерно распределяется в зоне контакта соединяемых поверхностей (рисунок 19). В прессовом соединении деталей из разнородных материалов деформированию подвергается более податливый из них. Этот метод применяется для изготовления узлов подшипников, при сборке ёмкостей с крышками, армировании полимерных деталей металлическими и т.д.

Рисунок 19 – Прессовое соединение Преимуществами прессовых соединений являются: - простота и наибольшая дешевизна (применяется для деталей, отлитых без поднутрений, и не требует дополнительного использования винтов и шпонок); - отсутствие дополнительной механообработки; - получение высокопрочного и плотного соединения при соблюдении конструкторских и технологических рекомендаций; - сохранение размеров металлической детали при разборке соединения и возможность её многократного использования. При расчёте таких соединений необходимо учитывать релаксационные свойства материала, считаться с возможностью возникновения в этих условиях трещин или ослабления натяга. Также, при изготовлении втулок следует уделять особое внимание углу наклона внутреннего отверстия, которые с одной стороны будут упрощать съём изделия в литьевой форме, а с другой стороны будут приводить к неравномерному распределению напряжений внутри втулки после прессового соединения. Отверстия, которые изготовлены со слишком большими углами наклона, требуют перед сборкой развёртывания до нужного размера. Сборку прессового соединения можно применять для деталей из любого реактопласта и термопласта, но на практике целесообразно использовать эластичные пластмассы (рисунок 20).

1,2 – трубы, 3 – резиновое кольцо, 4 – вставка Рисунок 20 – Схемы соединений с упругим деформированием в зоне сопряжения При прессовом соединении втулка растягивается, а вал сжимается. При расчёте втулки следует учитывать напряжение растяжения и уровень этих напряжений должен быть минимизирован, чтобы обеспечить более надёжное долгосрочное соединение. Если значения напряжения невелики, ослабление соединения, возникающие в результате релаксации напряжений, будет незначительным. Низкие напряжения уменьшают вероятность разрушения, из-за появления волосяных трещин, растрескивания, из-за влияния линий спая или воздействия химически активных веществ. Оптимальную конструкцию прессового соединения получают, если при выбранной величине натяга имеет место низкий уровень напряжений, но поверхность контакта деталей максимальна. Соединяемые поверхности должны быть чистыми и свободными от химических веществ, которые со временем могут привести к разрушению соединения. Если же изделия, собранные с помощью прессового соединения, эксплуатируются при различных температурах, материалы деталей, которые в нём участвуют, должны иметь одинаковые КЛТР (коэффициент линейного теплового расширения). Добавки, снижающие коэффициент трения пластмассы, уменьшают прочность соединения при кручении и должны быть исключены. Рекомендации при конструировании деталей прессовых соединений: - детали из хрупких полимерных материалов целесообразно использовать в качестве охватываемых (валов), чтобы они испытывали сжимающие напряжения; - охватываемую деталь из хрупких материалов предпочтительно охлаждать перед соединением; - необходимо избегать резких изменений толщины, чтобы избегать перенапряжения деталей (и как следствие их разрушение); - натяг должен быть равномерен по всей поверхности деталей (например, при соединении конусных поверхностей); - избегать линий холодного спая у деталей прессовых соединений (если это неизбежно, то необходимо предварительно подогреть соединяемую деталь). Прочность прессовых соединений (усилие выпрессовки) зависит от физико-механических свойств материалов соединяемых деталей, их геометрических параметров (толщины стенки полимерной детали, длины натяга, диаметра, формы), шероховатости соединяемых поверхностей, а также условий эксплуатации.

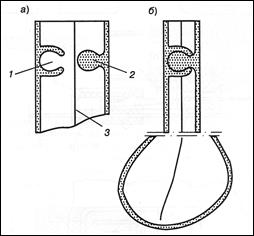

3.3 Замковые соединения. Замковые соединения экономически очень выгодны, поскольку необходимые знаки отливаются прямо вместе с деталью. Это устраняет необходимость применения дополнительных крепёжных элементов. Использование замковых соединений увеличивает скорость сборки и обычно не вызывает затруднений. При этом нет необходимости совершать вращательные движения, или как то фиксировать деталь. Замковые соединения могут быть сконструированы таким образом, что их можно использовать многократно. Замковые соединения образуются в результате введения выступающей части (в виде буртика, утолщения, кулачка, шипа и т.д.) одной из соединяемых деталей в полость или за выступ другой детали. Форма замковых соединений может быть совершенно различной, однако, принцип действия всегда один и тот же. Выступающий элемент одной из деталей, на короткое время отклоняется в процессе сборки, после чего возвращается в исходное положение за счёт упругой деформации (рисунок 21). Прогиб в процессе сборки может быть достаточно большим, но по завершению сборки напряжение пропадает.

Рисунок 21 – Пример замкового соединения В зависимости от поведения материала деталей в процессе сборки могут быть выделены следующие основные типы соединений: - соединения с помощью кольцевых выступов и поднутрений на деталях цилиндрической формы или кольцевые замковые соединения (рисунок 22); - соединения с помощью упруго деформирующихся крючков, оформленных на одной из деталей и соответственно полостей, или выступов на другой детали (рисунок 23); - соединения по сферическим поверхностям (разновидность кольцевых замковых соединений), показаны на рисунке 24; - соединения с помощью протяжённых профильных элементов, имеющих выступы и поднутрения (рисунок 25); - соединения дополнительными крепёжными деталями, являющимися носителями элементов замка (кнопки, зажимные скобы, хомутики, молнии и т.д.), показаны на рисунке 26 и 27; - соединение с помощью хвостовика на одной из деталей и паза в другой детали; - байонетное соединение; - подвижные замковые соединения. Одним из серьёзных недостатков замкового соединения является возможность разрушения деталей в процессе сборки или разборки изделия. Сборочные узлы могут разрушиться из-за усталостных напряжений. Это важно для сборочных узлов, изготовленных из хрупких пластмасс. Поскольку элементы замка отливаются вместе с деталью, то их разрушение будет означать разрушение всей детали. Отремонтировать замки практически невозможно. Избыточный натяг или напряжение могут привести к разрушению соединения, а недостаток натяга к неточному расположению деталей или ослаблению их фиксации.

Рисунок 22 – Соединение с помощью кольцевых выступов

Рисунок 23 – Соединение с помощью крючков

Рисунок 24 – Соединение с помощью сферы

Рисунок 25 – Соединение с помощью профильного элемента

Рисунок 26 – Соединение с помощью хомута

Рисунок 27 – Соединение с помощью шарообразных выступов Замковые соединения делятся на разъёмные и неразъёмные (рисунок 28). Конструкцию соединения, позволяющую использовать повторную сборку и разборку, называют разъёмной. В разъёмных соединениях используют установочные и обратные углы, что обеспечивает возможность введения одной детали в другую и их соединения. Неразъёмные соединения самофиксируются, поскольку в них обратный угол равен 90 градусам.

а б а – неразъёмное соединение, б – разъёмное соединение Рисунок 28 – Пример разъёмного и неразъёмного соединения В отличие от прессовых соединений замковые соединения, не подвергающиеся разборке, в процессе эксплуатации не ослабевают. Качество разъёмных соединений оценивают по степени разъёмности и по величине удерживающей силы (несущей способности). Поскольку жёсткость термопластов зависит от температуры, то замковые соединения не способны выдержать длительную нагрузку при высоких температурах. Замковые соединения могут быть достаточно прочными, но не обеспечивают герметичности без дополнительных уплотняющих устройств. Применяются замковые соединения в соединениях крышек с корпусом, заглушек с корпусом, в конструкциях различных скрепляющих средств.

3.4 Механическое крепление. Механические крепления предпочитают другим способам соединения в следующих случаях: - при сборке изделий сравнительно больших сечений; - если к изделию приложены сосредоточенные нагрузки; - для обеспечения разъёмности соединения; - при сборке деталей, изготовленных из материалов с различными физическими свойствами, когда невозможно осуществить сварку и трудно подобрать соответствующий клей; - при проведении монтажных работ по закреплению деталей, приборов, проводов, шлангов, различных узлов на корпусных деталях. При выборе механического крепления учитывают его эффективность в условиях действия нагрузок, а также возможность контроля качества полученного соединения и быстроту его выполнения. В качестве преимуществ механического крепления можно выделить обеспечение заданной прочности непосредственно сразу после сборки, получения подвижных соединений и достаточно низкие затраты на оборудование. К механическим крепёжным элементам относятся машинные винты, самонарезающие винты, вставные фиксаторы, заклёпки, шпильки, штифты, шарниры и т.д. 3.4.1 Заклепочные соединения. Такие соединения образуют введением в совмещённые отверстия соединяемых деталей металлических или полимерных стержней, которые могут иметь одну закладную головку, и их последующим переформовыванием (расклёпыванием) в крепёжный элемент с 2-мя головками – заклёпку (рисунок 29).

1 – соединяемые детали, 2 – стержень, 3 – замыкающая головка, 4 – закладная головка, 5 – отверстия, 6 – шайба, Р – усилие расклёпывания Рисунок 29 – Схема заклёпочного соединения

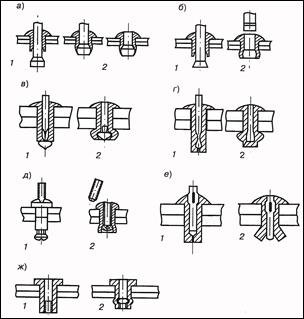

К преимуществам заклёпочных соединений относятся: - высокая производительность осуществления этого метода крепления; - низкая стоимость крепёжных элементов, оснастки и оборудования; - хорошая работоспособность при вибрациях, так как нет опасности отвинчивания головок заклёпок. Ограничение применения таких соединений связано с невозможностью разборки узлов без разрушения заклёпки. А также к недостаткам можно отнести низкие стягивающие усилия заклёпочных деталей из ПМ, что позволяет их применять только для тонкостенных изделий. С увеличением толщины деталей возрастает диаметр заклёпки, повышается усилие, под действием которого формуется замыкающая головка, и появляется опасность разрушения соединяемых деталей. Однако если деталь нагреть, то деформативность материала повышается, стянуть детали становится легче, и клёпка возможна при больших толщинах. Но ПМ имеют низкую прочность при смягчении и увеличение ползучести при нагреве, и поэтому при выполнении заклёпочных соединений их пластмасс рекомендуется: - задавать большие допуски на отверстия для заклёпок; - применять заклёпки с крупными головками; - защищать поверхность ПМ прокладками под головками заклёпок; - выбирать как можно большие поверхности соединения; - создавать по возможности низкие давления при обжимке деталей в зоне соединения и при осаживании стержня заклёпки. Не рекомендуется использовать заклёпочные соединения для хрупких термопластов (ПС, полиакрилаты) из-за низкой ударной прочности. Заклёпочные соединения применяют преимущественно при сборке изделий из ПКМ (рисунок 30). Заклёпки по конструктивно-технологическим признакам можно разделить на две группы – заклёпки для постановки которых необходим подход к изделию с двух сторон (заклёпки для двухсторонней клёпки) и заклёпки, для постановки которых необходимо обеспечить подход к изделию с одной стороны – со стороны закладной головки (заклёпки для односторонней клёпки). Заклёпки для односторонней клёпки имеют в своём составе сердечник, выполняющий функцию осаживающего или развальцовывающего инструмента (рисунок 31).

а – внахлёстку, б – встык с одной стыковочной пластиной, в – встык с двумя накладками, г – внакладку (присоединение профиля к листу), 1 – соединяемые детали, 2 – накладки, 3 – профиль, 4 – заклёпки Рисунок 30 – Виды заклёпочных соединений

а – с вытягиваемым необрабатываемым сердечником, б – проходящим насквозь сердечником, в, г – с обрабатываемым сердечником, д – с резьбовым развальцовывающим сердечником, е – с вбиваемым штифтом, ж – гайка-пистон, 1 – положение после монтажа, 2 – готовое соединение Рисунок 31 – Заклёпки для односторонней клёпки Обычная конструкция заклёпки имеет пустотелую часть (втулку) и входящий в неё сердечник. Построение технологического процесса клёпки деталей из ПМ зависит от типа заклёпки, конструктивных особенностей изделия, свойств материала и специфики производства. Основной особенностью клёпки деталей из ПМ является большая вероятность разрушения материала соединяемых деталей, чем при клёпке металлов. После клёпки в зоне шва появляются остаточные напряжения, релаксация которых ведёт к ослаблению соединения. Процесс клёпки включает в себя следующие операции и переходы: - входной контроль качества отверстий; - введение заклёпок в отверстие совмещённых деталей; - установка шайб; - осадка выступающей из детали части стержня заклёпки для получения замыкающей головки необходимой формы; - контроль качества соединения. Важнейшая стадия процесса клёпки – осадка заклёпки. Можно выделить три основных этапа этого процесса (рисунок 32). На первом этапе происходит равномерная осадка стержня до полного заполнения им отверстия. Второй этап соответствует началу изменения схемы деформирования стержня. Необходимым условием для создания замыкающей головки является создание усилия клёпки, достаточного для деформирования стержня в области замыкающей головки. После достижения такого усилия начинается 3-й этап, и образуются 2 зоны с разными скоростями течения материала заклёпки, первая зона – замыкающей головки и 2-я зона, заключённая в пакет. После завершения осадки материал вокруг отверстия находится в сложном напряжённо-деформированном состоянии, существенно влияющим на несущую способность заклёпочного соединения. С увеличением степени деформирования (расширения) отверстия значительно снижается прочность и долговечность заклёпочного соединения, поэтому клёпку необходимо проводить так, чтобы деформация ПМ была минимальной.

а – положение после монтажа, б – положение в процессе расклёпывания, в – готовое соединение, 1 – соединяемые детали, 2 – втулка, 3 – стержень, 4 – полость, 5 – отделившаяся часть сердечника, Р – усилие вытяжки, Q – стягивающее детали усилие Рисунок 32 – Этапы соединения заклёпкой По характеру деформирования стержня клёпку подразделяют на ударную, ударно-импульсную, прессовую и клёпку раскатыванием. Ударную клёпку выполняют пневматическими клепальными молотками, при давлении сжатого воздуха порядка 0,5 МПа. Её можно выполнять прямым и обратным способом. При прямом способе удары молотка наносят со стороны замыкающей головки, при этом поддержка находится со стороны закладной головки. При клёпке обратным способом поддержка располагается со стороны замыкающей головки. Ударно-импульсная клёпка происходит под действием высокоскоростных ударов на выступающую часть стержня, за счёт магнитно-импульсной установки. Деформирование материала происходит под влиянием волны напряжений, перемещающейся с высокой скоростью вдоль оси заклёпки. Эти напряжения позволяют материалу течь во все стороны равномерно, не оказывая повреждения ПКМ. Прессовую клёпку производят на стационарных прессах или с помощью переносных клепальных прессов. Она обладает рядом преимуществ по сравнению с ударной клёпкой молотком: - облегчение условий труда оператора; - отсутствует вибрации и шум; - уменьшается вероятность повреждения поверхности ПКМ; - обеспечивается высокая прочность и стабильность соединения вдоль швов; - возможна поточная сборка, а, следовательно, и повышение производительности труда. Клёпка раскатыванием проводится с помощью раскаточных роликов и значительно снижает давление клёпки. Усилие осадки при этом снижается благодаря последовательному деформированию небольших по объёму участков стержня заклёпки. Однако ролики могут быстро изнашиваться. 3.4.2 Болтовые соединения. Этот метод соединения деталей из ПМ (в первую очередь из ПКМ), воспринимающих значительные эксплуатационные механические нагрузки. Соединение болтами применяют вместо заклёпочных соединений для деталей с толщиной стенок более 4-6 мм, а также для деталей, которые нуждаются в периодической замене или частном ремонте. Болтовые соединения хорошо выдерживают статические нагрузки и могут быть использованы в конструкциях, испытывающих динамическое нагружение, если есть возможность предотвратить самоотвинчивание гаек. Болтовые соединения рекомендуется применять тогда, когда требуются большие стягивающие усилия и при этом в соединяемых деталях допускаются сквозные отверстия. Надёжная работа болтовых соединений зависит от правильности выбора крепёжных элементов (геометрических параметров, материала), от конструкции соединения, точности расчёта усилия предварительной затяжки и его обеспечения при сборке, от правильного учёта рабочих нагрузок. При выборе крепёжных элементов учитывают создаваемую ими силу предварительного сжатия соединяемых деталей, массу, выступ головки над поверхностью детали, достигаемую прочность соединения, условия окружающей среды при эксплуатации соединения, стоимость и т.д. В большинстве своём при соединении ПКМ используются металлические болты, однако в некоторых конструкциях используются болтовые соединения, полностью изготовленные из ПМ. К их преимуществам перед металлическими крепёжными элементами относятся отсутствие требований по специальной обработке или защите против коррозии, хорошие тепло и электроизоляционные характеристики, небольшая масса. Большинство крепёжных элементов из ПМ можно окрашивать в любой цвет. Для того чтобы предотвратить смятие материала под головками болтов и под гайками при их затяжке и обеспечить распределение рабочих нагрузок на больший объём материала, под гайки и головки стандартных болтов подкладывают шайбы. На поверхности полимерных материалов всегда имеются неровности, которые являются причиной их неплотного прилегания в узле после сборки. Устранять неплотности прилегания усилием затяжки болтов недопустимо, так как в этом случае возможны местные перенапряжения ПМ и разрушение конструкции в области шва. Для обеспечения плотного прилегания соединяемых элементов конструкции проводят механическую обработку материала в местах выступов, или осуществляют наформовку материала. Твёрдость пластмасс невелика, поэтому они легко повреждаются при ударе инструментом, острыми кромками металлических крепёжных элементов. Образующиеся при этом вмятины и царапины становятся дополнительными центрами концентрации напряжений. Чтобы избежать этого, необходимо применять крепёжные элементы со скруглёнными кромками, а тело болта в зоне контакта с ПМ должно быть гладким, без резьбы. Для обеспечения плотного соединения необходимо также тщательно удалять заусенцы, металлическую стружку и другие части инородных тел из зоны контакта соединяемых деталей. Иначе возможно смятие ПМ стержнем болта, и резкое ослабление осевого усилия затяжки с течением времени. 3.4.3 Винтовые соединения. К винтовым соединениям относят механическое крепление, при котором резьбовое отверстие оформлено в соединяемой детали или в промежуточном элементе (вставке), установленном в этой детали. Такие соединения более дешевы, чем болтовые, но менее экономичны, чем заклёпочные. Кроме того винтовые соединения можно применять только при большой толщине стенки хотя бы одной из соединяемых деталей. Винтовые соединения предпочтительнее болтовых в конструкциях, для которых по условиям эксплуатации не допускаются сквозные отверстия и которые должны иметь малую массу (рисунок 33). Однако такие соединения не рекомендованы для частой сборки разборки, поскольку вследствие износа резьбы, выполненной в полимерной детали или вставке, может произойти ослабление соединения.

D – внешний диаметр элемента под винт, dотв – диаметр отверстия под винт, lз – глубина завинчивания, H – высота элемента под винт, hво – глубина входного отверстия, dво – диаметр входного отверстия, δ – толщина стенки детали Рисунок 33 – Схема типового элемента в термопластичной детали для введения винта Винтовые соединения делятся на 2 большие подгруппы: - соединения с помощью резьбы, оформленной в материале соединяемой детали (рисунок 34); - соединение с помощью промежуточного резьбового элемента, устанавливаемого в детали (рисунок 35).

а – утолщённая зона соединения втулки с боковой стенкой, б – толстая втулка с узкими рёбрами, в – разная удалённость втулки от боковых стенок, г – равная удалённость втулки от боковых стенок Рисунок 34 – Неудачное (а, б) и улучшенное (в, г) расположение втулок для винтов

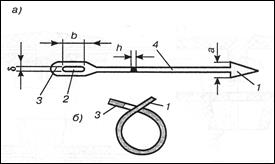

Рисунок 35 – Соединение с помощью дополнительной металлической втулки На выбор способа винтового соединения влияют тип ПМ, конструкция деталей, условия эксплуатации изделия (температура, вибрации, частота сборки-разборки, окружающая среда), серийность производства и т.д. При соединении с помощью резьбы, оформленной в полимерном материале детали, применяют винты 2-х типов – винты для металлов и самонарезающие винты. Винты для металлов. Для соединения полимерных деталей не рекомендуется применять винты больших диаметров, так как для их завинчивания требуется значительный крутящий момент, в результате чего можно нанести повреждение ПМ. В результате трения в резьбе и под головкой винта снижается теоретически допустимое усилие затяжки, и повышаются напряжения кручения, которые действуют на винт. Поэтому при расчётах необходимо знать коэффициент трения пар винт-отверстие и головка-подложка. Конструкции, соединяемые с помощью винтов для металлов, лучше противостоят статическим нагрузкам, чем динамическим. Прочность соединения зависит от вида ПМ, диаметра винта, глубины завинчивания, направления нагружения и способа изготовления резьбы. Для предотвращения ослабления и самопроизвольного отвинчивания винтов (особенно под действием динамических нагрузок) применяют пружинные шайбы. Однако они иногда повреждают поверхность полимерной детали под головкой крепёжного элемента. Самонарезающие винты. Соединение деталей винтами, нарезающими резьбу при завинчивании, является наиболее дешёвым и простым методом винтового крепления, поскольку при его использовании упрощается операция формования деталей и исключается необходимость нарезки резьбы. К достоинству таких соединений можно отнести то, что крепёжные элементы могут быть установлены с натягом. Вследствие отсутствия зазоров между элементами и резьбовым отверстием повышается вибрационная стойкость соединения. Самонарезающие винты создают резьбу путём деформирования и уплотнения материала стенок отверстия в детали без образования стружки. При таком способе оформления резьбы обеспечивается хорошее прилегание резьбовых поверхностей, а, следовательно, и повышенное трение между ними. Благодаря этому достигается самостопорение винта, что особенно важно при вибрационных нагрузках. На качество соединения самонарезающими винтами значительное влияние оказывает геометрия резьбы, она должна обеспечивать: - малое радиальное удлинение в материале ступицы; - большую величину удерживающей силы; - большую величину момента разборки и благодаря этому надёжность против ослабления затяжки; - зацепление по возможности с большим объёмом ПМ вокруг отверстия в целях более благоприятного прохождения релаксационных процессов; - малое поле допусков; - завинчивание при малом крутящем моменте и большую величину момента срыва резьбы (перекручивания). При использовании самонарезающих винтов в полимерной детали оформляют гладкие цилиндрические (направляющие) отверстия. Оптимальный диаметр направляющего отверстия равен внутреннему диаметру резьбы. При меньших размерах отверстия увеличивается крутящий момент при срыве резьбы (удерживающий момент). При больших размерах отверстия снижаются осевая удерживающая сила и вибрационная стойкость. Свойства соединений, выполненных самонарезающими винтами, оценивают преимущественно показателями осевой удерживающей силы, необходимой для частичного или полного извлечения винта из резьбового отверстия, и удерживающего крутящего момента, прикладываемого к винту и вызывающему срыв резьбы в отверстии или разрушение самого винта. Прочность соединения деталей из термопластов с помощью самонарезающих винтов зависит от толщины слоя пластмассы вокруг отверстия. 3.4.4 Сшивные соединения. Возможность образования сшивных соединений зависит от способности материалов прокалываться иглой. Из полимерных материалов такой способностью обладают плёнки, мягкие пенопласты, тканые, нетканые и плетёные материалы. Среди плёнок лучше сшиваются те, которые обладают высокой стойкостью к растрескиванию, критерием которой может быть прочность на раздир. К преимуществам данного способа можно отнести высокую производительность, возможность получения швов различной конфигурации, простота технологического процесса, доступность оборудования. Однако при этом способе соединения не удаётся обеспечить герметичность швов из-за образующихся перфораций и высокую прочность изделий вследствие ослабления сечения соединяемых плёнок отверстиями и концентрации напряжений в зонах вокруг них. Прочность соединения плёнок возрастает с увеличением шага между отверстиями. Зигзагообразные швы, по сравнению с прямыми швами, имеют более высокую прочность. Для сшивания полиамидных, полиэфирных и полиимидных плёнок можно использовать нити из тех же полимеров, что и соединяемые материалы. При сшивании синтетических тканей показатели их свойств снижаются в меньшей степени, чем для соединяемых плёнок, однако в этом случае встречаются трудности – ткани морщинятся, склонны к скатыванию вследствие усадки нитей.

3.5 Сварные соединения. Сварные соединения основаны на техническом состоянии слипания и рассматриваются как адгезионные соединения. Основные их признаки – исчезновение границы раздела между соединяемыми поверхностями и образование переходного слоя с однородной или разнородной по отношению к материалу деталей структурой. Свойства сварных соединений зависят от типа полимерного материала, их конструкции, условий нагружения, выбранного способа сварки. Существуют следующие классы и виды сварки: - термический (сварка пламенем, сварка излучением, сварка плазмой); - термомеханический (сварка нагретым газом, сварка нагретым инструментом, сварка закладным элементом, сварка расплавом, лучевая прессовая сварка); - механический (ультразвуковая сварка, сварка трением); - электромеханический (высокочастотная сварка, сверхвысокочастотная сварка, электроконтактная сварка). В общем случае с точки зрения существа физико-химических процессов, протекающих во время сварки, можно выделить следующие основные её стадии – придание ПМ необходимых реологических свойств (активирование свариваемых поверхностей), формирование контакта соединяемых поверхностей, взаимодействие между соседними поверхностями, возможное вытеснение дефектных слоёв, фиксирование структуры полимера в зоне соединяемых поверхностей. Очерёдность, условия и режимы выполнения операций и переходов, возможность изготовления соединений различной формы, выбор сварочных приспособлений и оборудования зависят от механизма сварки и способа её активирования, типа соединяемых ПМ, конструкции изделия и требований, предъявляемых нему, оснащённости и масштаба производства. 3.5.1 Сварка нагретым газом с присадочным материалом. Используется для соединения деталей из ПВХ, ПЭ, ПП. Специфика способа заключается в подводе теплоты непосредственно к соединяемым поверхностям практически любой формы и преимущественно последовательно от одного участка шва к другому (теплота подводится струёй пара). Такой сваркой можно соединять детали практически любых размеров и конфигураций (рисунок 36). Качество получаемых соединений зависит от свойств основного и присадочного материалов, формы сварного шва, подготовки соединяемых кромок деталей и точного соблюдения технологических приёмов и параметров режимов сварки.

1 – свариваемая деталь, 2 – присадочный пруток, 3 – наконечник сварочного аппарата, 4 – струя нагретого газа, 5 – сварной шов, 6 – направление сварки, 7 – зона нагрева, 8 – направление колебания сварочного аппарата, Р – давление на пруток Рисунок 36 – Схема сварки нагретым газом 3.5.2 Сварка нагретым инструментом. Вид сварки термомеханического класса, при котором для нагрева соединяемых поверхностей деталей используют нагревательный инструмент. В зависимости от схемы подведения теплоты различают сварку прямым нагревом, при котором теплоту подводят непосредственно к соединяемым поверхностям и сварку косвенным нагревом, при котором теплоту подводят сквозь стенку деталей. 3.5.3 Сварка закладным нагревательным элементом. Вид сварки термомеханического класса, при котором нагрев соединяемых поверхностей осуществляется элементом, помещаемым между свариваемыми поверхностями и остающимся в сварном шве. 3.5.4 Ультразвуковая сварка. В данном случае к соединяемым поверхностям с помощью инструмента подводятся механические колебания УЗ-частоты, преобразовываемые в свариваемом материале в теплоту (рисунок 37). По скорости соединения, экономичности, чистоте производства, локальности нагрева, качеству соединения с этим видом не может конкурировать никакой другой вид сварки. В УЗ сварке выделяют следующие основные процессы: - механическое нагружение и колебание деталей; - нагрев ПМ в условиях вязкоупругости; - передача теплоты; - течение и смачивание; - межмолекулярная диффузия.

а – подведение нормальных механических колебаний, б – распределение амплитуды колебаний, 1 – корпус, 2 – преобразователь, 3 – трансформатор, 4 – волновод (инструмент), 5 – свариваемые детали, 6 – опора, 7 – направление колебаний, р – статическое давление Рисунок 37 – Схема ультразвуковой сварки Теплота при УЗ сварке выделяется в результате соударения деталей при продольном смещении инструмента, а также в результате внутреннего трения в объёме микронеровностей соединяемых поверхностей и трения на границе их контакта. 3.5.5 Сварка трением. Вид сварки механического класса, объединяющий способы, при которых преобразование механической энергии в теплоту осуществляется благодаря работе сил трения, при взаимодействии перемещающихся относительно друг друга и прижатых деталей (рисунок 38 и 39). Образующийся в зоне контакта расплав термопласта заполняет зазор между поверхностями, а после охлаждения образует соединительный шов. Преимущества сварки трением: - большие скорости образования соединения; - простота конструкции оборудования; - воспроизводимость параметров процесса; - возможность соединения поверхностей без предварительной их очистки; - незначительная чувствительность к условиям окружающей среды; - высокое качество швов; - возможность соединения разнородных полимеров.

1 – вращающаяся деталь, 2 – неподвижная деталь, 3 – привод, 4 – зажимные кулачки, 5 – держатель неподвижной детали, 6 – сварной шов Рисунок 38 – Схема ротационной сварки трением

1 – неподвижная деталь, 2 – подвижная деталь, 3 – рабочий стол, 4 – зажимное устройство, 5 – колеблющаяся плита, 6 – электромагнит, 7 – пружины узла подвески, 8 – направление колебаний, 9 – сварной шов Рисунок 39 – Схема сварки вибротрением 3.5.6 Сварка расплавом. Вид сварки термомеханического класса, при которой нагрев соединяемых поверхностей деталей осуществляется расплавленным присадочным материалом. Разновидности такой сварки различают способом получения расплава (экструзионная сварка, сварка литьём под давлением, сварка расплавленным прутком), наличием подогрева свариваемого материала (сварка без подогрева, сварка с предварительным подогревом), способом подогрева (экструзионно – газовая, контактно – эксрузионная, экструзионно – световая). 3.5.7 Сварка растворителем. В данном случае активация свариваемых поверхностей происходит при временном присутствии растворителя. Метод применяется в тех случаях, когда тепловые способы сварки могут привести к нарушению формы и размеров деталей и при соединении прозрачных термопластов, сварные швы которых не должны иметь слишком высокую прочность, но хороший внешний вид. Основными стадиями такой сварки являются: - подготовка соединяемых поверхностей; - нанесение на соединяемые поверхности растворителя; - открытая выдержка; - приведение соединяемых поверхностей в контакт; - выдержка под давлением до момента затвердевания материала шва. 3.6 Клеевые соединения. Клеевое соединение – сочетание деталей в сборочном узле, выполненное посредством чужеродной по отношению к соединяемым материалам прослойки, образующей с ними прочную адгезионную связь (рисунок 40).

а – внахлёстку, б – встык с подсечкой, в – встык с двумя накладками, г – с двойной нахлёсткой, д – двухстороннее врезное, е – со скашиванием кромок, ж – двухскосное нахлёсточное, з – встык со скошенными накладками, и – ступенчатое нахлёсточное, к – пазовое, л – шпунтовое, м – ступенчатое шпунтовое, н – встык, о – двойное на ус, п – угловое внахлёстку, р – уголковое с уголковыми накладками, с – тавровое, т – телескопическое, у – муфтовое, ф – соосное стержневое, х – трубчатое на ус Рисунок 40 – Виды конструкций клеевых соединений Клей – это неметаллическое вещество, которое благодаря сцеплению с поверхностью и своей внутренней прочности способно соединять различные материалы без значительного изменения свойств материалов в зоне соединения. Адгезия – это состояние взаимного удержания в соприкосновении двух разнородных твёрдых или жидких тел в результате действия физических или химических сил. Основные преимущества клеевых соединений: - возможность соединения разнородных материалов; - сохранность структуры и свойств соединяемых материалов в зоне соединительного шва; - возможность соединения, как по большим, так и по малым поверхностям, в том числе сложной формы; - более равномерная передача усилия, что обеспечивает большую долговечность изделия; - возможность соединения тонкостенных деталей; - отсутствие потребности тщательной подгонки соединяемых поверхностей; - возможность переработки клеевого соединения методами формования; - уменьшение массы и габаритов изделия по сравнению с изделиями, собранными с применением механического крепления; - обеспечение электрической и термической изоляции; - устойчивость к сдвиговым напряжениям; - демпфирование вибраций; - возможность получения водо и газонепроницаемых соединений. К недостаткам клеевых соединений можно отнести следующие: - обладают более низкой прочностью, чем соединяемые материалы; - в результате длительного теплового старения теряют свою прочность; - осложнена автоматизация процесса склеивания, из-за длительных подготовительных операций; - большие затраты для достижения повышенного качества соединений. Клеи подразделяются на органические и неорганические. Органические могут быть природными и синтетическими. Природные клеи бывают животного происхождения (глютиновые, казеиновые, альбуминовые) и растительного происхождения (крахмал, бальзам, битум, натуральный каучук). Синтетические клеи классифицируют по химической природе основы на термореактивные и термопластичные. У термореактивных при склеивании изменяется химическая структура, и они из пластичного состояния необратимо переходят в стеклообразное или эластичное, в результате протекания реакции полимеризации или поликонденсации (феноло – формальдегидные, эпоксидные, акрилатные, полиуретановые, полиэфирные, кремнийорганические и т.д.). У термопластичных химическая структура при склеивании не изменяется, но они затвердевают в результате удаления растворителя или застывания расплава (полиакриловые, поливинилацетатные, поливинилхлоридные, полиолефиновые и т.д.). В зависимости от товарного вида клеи могут быть жидкими (растворы, эмульсии, суспензии), пастообразными или твёрдыми (плёнки, гранулы, порошки). В зависимости от температуры отверждения их разделяют на клеи холодного отверждения (ниже 20 °С), отверждающиеся при нормальной температуре (20 – 30 ° С), при средних температурах (31 – 99 °С) и клеи горячего отверждения (свыше 100 ° С). По функциональному назначению клеи бывают конструкционные (для сборки машин, строительных конструкций), не конструкционные (для декоративных, облицовочных работ, крепления мелких деталей) и специальные (с повышенной электропроводностью, прозрачностью и т.д.). Технологический процесс склеивания состоит из следующих операций (рисунок 41): - приготовление клея (смешивание его отдельных компонентов в соотношении и последовательности, определяемых рецептурой); - подготовка соединяемых поверхностей (очистка поверхности от жиров, масел, чужеродных тел, пыли, стружки); - нанесение клея (дозировка клея, равномерное его распределение, обеспечение контакта клея с соединяемыми поверхностями); - открытая выдержка (осуществляется для удаления из клея растворителя, для вытеснения воздуха и для выравнивания толщины клеевого слоя); - монтаж склеиваемых деталей (фиксирование деталей и достижение более плотного контакта между склеиваемыми поверхностями); - формирование клеевого слоя (подбор правильного температурно – временного режима отверждения); - контроль качества клеевого соединения (проверка неразъёмности соединения).

Рисунок 41 – Фазы создания клеевого соединения

Линии спая Линии спая образуются при слиянии нескольких потоков расплава в процессе заполнения формующей полости, когда общий поток расплава разделяется на два или несколько, а затем снова встречается в каком либо удалённом от места впуска участке. Разделения фронта потока расплава могут быть связаны с конструктивными особенностями изделия, требующими размещения в формующей полости пуансонов, знаков, других препятствий течению (несколько точек впрыска). Линии спая заметны на поверхности изделия, а область спая менее прочная, чем все другие. Линии спая на поверхности отлитого изделия часто выглядит как неглубокие трещины, они видны невооружённым взглядом и считаются недопустимыми с точки зрения качества поверхности. Образование линий спая зависит: - от выбора материала; - от разработанной конструкции изделия; - от выбранной конструкции литьевой формы; - от условий переработки. Линии спая должны прогнозироваться конструктором и размещаться таким образом, чтобы они не были заметны на лицевой стороне изделия и не сказывались бы на его эксплуатационных характеристиках. Конструктор изделия может варьировать элементы конфигурации изделия, его толщину и расположение впускных литников, чтобы расположить линии спая необходимым образом, или вообще избавиться от них. Пониженная прочность в зоне линии спая может быть вызвана следующими факторами: - незавершённость структуры слившихся потоков в области спая и недостаточная диффузия макромолекул; - неблагоприятная ориентация макромолекул и армирующих волокон при затвердевании; - образование V-образных канавок на поверхности изделия в зоне линий спая; - появление частиц посторонних включений типа геликов и микропор на поверхности изделия в зоне линий спая. Линия спая может возникнуть, когда фронты расплава, которые перемещаются в разных направлениях, встречаются и практически немедленно затвердевают. Этот тип линий спая называется стыковым или холодным. В других случаях после соединения фронтов расплава происходит дополнительная подача расплава в формующую полость. Этот тип линий спая обычно называется сплавленным, потоковым, или горячим. На прочность и внешний вид поверхности изделия в зоне спая можно повлиять изменением температуры расплава. Увеличивая температуру расплава, мы будем оказывать положительное воздействие на качество спая, поскольку будем способствовать лучшему смешению макромолекул и армирующих волокон в этой области. Конструкция литьевой формы, особенно её литниковой системы, также влияет на качество спая. Удлинённые сопла термопластавтомата или горячеканальные литниковые системы будут способствовать повышению качества спая, поскольку они позволяют лучше управлять температурой расплава. Одним из способов, который позволяет улучшить прочность спая, является специально предусмотренные в конструкции формующей полости углубления для приёма избытка материала. Однако это приводит к избыточным затратам термопласта и к необходимости удаления лишних элементов. Другим вариантом является создание внутренней лучевой литниковой системы. Она приводит к образованию большого количества стыковых линий, однако благодаря уменьшенному пути течения, каждый спай будет прочнее по сравнению со спаем в изделии, изготовленном с использованием одного впуска. |