ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Основные виды промышленных полимеров

Основы конструирования изделий из пластмасс (конспект лекций) Технические свойства и основные особенности полимерных материалов 1.1 Полимерные материалы – основные понятия Само название полимерные материалы является обобщающим и объединяет 3 большие группы синтетических пластиков – полимеры, пластмассы и полимерные композиционные материалы (армированные пластики). Общими для этих групп является наличие полимерной составляющей, которая и определяет технологические свойства материала. Полимерная составляющая представляет собой органическое высокомолекулярное вещество, полученное в результате химической реакции между молекулами исходных низкомолекулярных веществ – мономеров. 1.1.1 Полимеры – это природные и синтетические соединения, молекулы которых состоят из большого числа повторяющихся одинаковых или различных по строению атомных группировок, соединённых между собой химическими или координационными связями в длинные линейные или разветвлённые цепи. Звенья полимеров представляют собой низкомолекулярные вещества, мономеры, молекулы которых способны соединятся друг с другом в результате химической реакции синтеза. Макромолекулой называют молекулу полимера, молекулярная масса которой (ММ) определяется степенью полимеризации мономеров, т.е. числом мономерных звеньев (n), с молекулярной массой (М) в единичной цепи.

, где: n – число мономерных звеньев; М – молекулярная масса одного звена; ММ – молекулярная масса полимера. В зависимости от значений ММ полимеры можно разделить на следующие типы (условное разделение): - олигомеры (ММ < 5·103, эти вещества занимают промежуточное положение между низкомолекулярными соединениями и полимерами и проявляют свойства характерные как для полимеров, так и для мономеров); - полимеры (5·103 < ММ ≤ 5·105, к этой группе принадлежит абсолютное большинство разновидностей полимеров); - сверхвысокомолекулярные полимеры (ММ > 5·105). Молекулярная масса полимеров влияет на реологические показатели их расплавов (ПТР), на термодеформационные и ряд эксплуатационных свойств, однако физические параметры полимеров (прочность, теплопроводность, температурные показатели) остаются практически постоянными. Молекулярная масса существенно зависит от способа получения полимеров, т.е. от оборудования и технологии их синтеза. Технологические и эксплуатационные характеристики полимеров также сильно зависят от молекулярно – массового распределения (ММР). Оно отражает неоднородность полимера по размерам цепей и, следовательно, по молекулярной массе составляющих его макромолекул. Чем уже ММР, тем стабильнее свойства полимера. По своей физической организации макромолекулы подразделяются на линейные, разветвлённые (имеющие боковые ответвления) и сетчатые или сшитые (если соседние макромолекулы соединены химическими связями), представлены на рисунке 1.

А б

В г Рисунок 1 – Схемы физической организации макромолекул Физическая организация макромолекул также определяет термопластичность и термореактивность полимеров: - термопластичные полимеры состоят из макромолекул, соединённых между собой только физическими связями. Энергия разрыва таких связей невелика (от 12 до 30 кДж/моль) и поэтому при нагревании они исчезают, а при охлаждении восстанавливаются. Энергия разрыва химических связей, соединяющих мономеры в макромолекулу гораздо выше (200 – 460 кДж/моль). Поэтому при нагревании термопластов до температуры плавления физические связи исчезают, а химические (ковалентные) сохраняются и неизменным остаётся химическое строение полимера. При охлаждении физические связи такого вещества восстанавливаются; - термореактивные полимеры состоят из макромолекул, соединённых поперечными химическими связями. Такая сетчатая структура необратима. Нагревание сетчатых полимеров приводит не к расплавлению, а к разрушению пространственной сетки, сопровождающемуся деструкцией. Таким образом, реактопласты лишь однократно перерабатывают в изделие, которое формируется в результате химической реакции отверждения. Сополимеры содержат в основной макроцепи звенья из двух или более различных мономеров. Они подразделяются на: - статистические (звенья двух мономеров беспорядочно соединены в макроцепи) -А-В-А-В-В-В-А-А-В-А-А-В-А-; - блоксополимеры (звенья мономеров сгруппированы в отдельные чередующиеся блоки) -А-А-А-В-В-В-А-А-А-В-В-В-А-А-А-; - привитые (блоки одного из мономеров присоединены в виде ответвлений к макроцепи другого мономера)

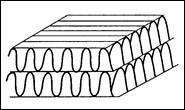

Сополимеризация позволяет изменять свойства получаемых синтетических полимеров в весьма широких пределах и направленно формировать те или иные свойства. В результате действия межмолекулярных сил в полимерах возникает надмолекулярная структура (НМС). Чем больше гибкость макромолекул, тем глубже протекает в полимере процесс формирования НМС. Гибкие макромолекулы могут образовывать надмолекулярные микрообъёмы с анизотропными свойствами, называемые кристаллитами. У макромолекул с малой подвижностью способность к образованию кристаллитов ограничена, или полностью отсутствует. По этому признаку полимеры подразделяются на 3 группы: - кристаллизующиеся полимеры (содержание кристаллической НМС составляет более 70%); - аморфно – кристаллические полимеры (содержание кристаллической НМС от 25 до 60%); - аморфные полимеры (кристаллическая НМС либо отсутствует, либо её содержание измеряется долями процентов). Полимеры с высокой подвижностью линейных макроцепей способны к образованию кристаллической структуры (ПЭНД, ПП, фторопласт, ПОМ). Полимеры с разветвлённым строением макромолекулы и с затруднённой подвижностью макроцепей образуют аморфно – кристаллическую структуру (ПЭВД). И кристаллические и аморфно – кристаллические полимеры могут быть только термопластичными. Аморфная НМС характерна для всех сетчатых полимеров, а также для ряда термопластов (ПС, ПК, ПММА). На первой стадии образования НМС в термопластах формируются пачки (их размеры не превышают долей нанометра) и они могут присутствовать в любых термопластах (рисунок 2а). Пачки агрегируются в фибриллы (рисунок 2б), фибриллы в ламели или сферолиты (рисунок 2в и 2г), что приводит к образованию развитой кристаллической НМС. Надмолекулярная структура жёстких термореактивных полимеров выражается в виде сгущений и разряжений пространственной сетки (рисунок 3). Сгущения, т.е. микрозоны с увеличенной густотой сетки, имеют изометрическую форму и называются глобулами (их размер не превышает 10-12 нм) и разделены они участками с меньшей плотностью пространственной сетки.

а б

в г Рисунок 2 – Стадии образования надмолекулярной структуры В зависимости от температуры полимеры могут находиться в различных физических состояниях (твёрдое, высокоэластичное и вязкотекучее). Характер перехода из одного состояния в другое зависит от химического строения полимера, его физической организации и демонстрируется в виде термомеханических кривых (рисунок 4), снятых в определённых условиях и построенных в виде зависимости деформации (ε) от температуры (Т).

Рисунок 3 – Пространственная секта термореактивного полимера

I – стеклообразное физическое состояние, II – высокоэластическое физическое состояние, III – вязкотекучее физическое состояние, 1 – аморфный линейный, 2 – аморфный сшитый, 3 – кристаллический линейный, Тс – температура стеклования, Тпл – температура плавления, Тф.т. – температура физического течения, Тх.т. – температура химического течения. Рисунок 4 – Зависимости деформации от температуры полимеров разных типов 1.1.2 Пластмассы – это сложные по составу системы, построенные на полимерной основе. Свойства таких систем определяются видом, количеством и соотношением компонентов. В большинстве случаев полимер объединяет компоненты в единое целое и поэтому называется связующим. В качестве связующих могут быть использованы все разновидности полимеров (термопласты, реактопласты, олигомеры, сополимеры, высокомолекулярные полимеры и т.д.). Связующее определяет основные технологические свойства пластмасс. Помимо самого полимера в состав пластмассы могут входить компоненты, представленные в таблице 1.

Таблица 1 – Составляющие, входящие в состав пластических масс

Помимо перечисленных компонентов в состав пластмасс могут входить специальные добавки, влияющие на их эксплуатационные свойства. Введение наполнителя приводит к повышению прочностных свойств, приданию полимерному материалу специфических свойств (электропроводность, теплопроводность или теплоёмкость, фрикционность, плотность или пористость), регулированию технологических свойств (вязкость расплава и его стабильность, особенности формования изделий и их извлечения из оснастки), приданию декоративных свойств, снижению стоимости материала. Основными требованиями к наполнителям являются: - способность совмещаться с полимером с образованием однородной массы; - неизменность свойств при хранении и переработке; - хорошая смачиваемость жидким полимером; - минимальная стоимость. В качестве наполнителей используются технический углерод (сажа), мел, слюда, аэросил, древесная мука, различные волокна (полиамидное, углеродное, стекловолокно), асбест, диоксид титана, дисульфид молибдена, тальк. Пластификаторами называют низкомолекулярные органические вещества, которые, будучи введёнными в полимер на стадии его приготовления, уменьшают взаимодействие между соседними макромолекулами. Уменьшая межмолекулярное взаимодействие, пластификатор изменяет ряд физических свойств. Прежде всего возрастает деформируемость при определённом снижении прочности и твёрдости. Полимер становится мягче и эластичнее. Кроме того снижаются температуры размягчения и плавления. Отсюда следует ряд условий, которым должен соответствовать пластификатор: - термодинамическая совместимость с полимером, обеспечивающая образование истинного раствора пластификатора в полимере; - нелетучесть; - нетоксичность; - химическая стойкость; - температура разложения пластификатора не должна быть ниже температуры переработки полимера. В качестве пластификаторов используют дибутилфталат, диоктилфталат, трифенилфосфат, трикрезилфосфат. Отвердители – это органические вещества, которые при введении их в олигомеры вступают с ними в химическую реакцию, приводящую к образованию пространственной макромолекулярной сетки. В результате химической реакции взаимодействия олигомера с отвердителем изменяется физическое состояние системы (из жидкой или вязкотекучей она становится твёрдым телом). Основными физико-химическими характеристиками отвердителя является его функциональность (количество реакционно способных групп и подвижных атомов) и молекулярное строение (расстояние между реакционными группами), включающее его молекулярную массу. Отвердители должны растворяться в олигомере (в том числе в его расплаве), обеспечивать требуемые по технологии жизнеспособность композиции, скорость и полноту отверждения, быть нетоксичными. Недостаток отвердителя приводит к ухудшению физических свойств реактопласта, избыток – к его пластификации (снижение теплостойкости и модуля упругости). В качестве отвердителя фенолформальдегидных олигомеров используют гексаметилентетрамин (уротропин), оксиды кальция и магния. Для отверждения эпоксидных олигомеров и сложных ненасыщенных полиэфиров используют алифатические и ароматические амины, дикарбоновые кислоты и их ангидриды. Смазки и реологические добавки необходимы для предотвращения прилипания изделия к поверхности формующего инструмента. При остывании расплава смазки мигрируют к поверхности изделия, образуя защитный антиадгезионный слой. Вещества этой группы распределяются по всему объёму расплава полимера и влияют на его реологические свойства и, прежде всего, на эффективную вязкость (в сторону её снижения). В качестве смазок используют чаще всего стеараты кальция или цинка, парафины, силиконы. Для снижения вязкости расплава служат полиэтиленовые воски, олеиновая или стеариновая кислоты и те же стеараты. Пигменты представляют собой тонкодисперсные порошки, неорганических нерастворимых красящих продуктов. Они образуют с полимеров гетерофазную систему. Пигменты могут вводиться в состав полимера перед его переработкой. В качестве пигментов используют диоксид титана, оксиды цинка и хрома, кадмий, кобальт, оксиды железа, технический углерод и т.д. Красители представляют собой сложные органические соединения, растворяющиеся в полимерах. Их вводят в состав полимера перед его грануляцией. Так как их содержание в полимере невелико, то они не оказывают заметного влияния на физико-механические свойства. В отличие от пигментов красители сохраняют прозрачность полимеров. Стабилизаторы и ингибиторы являются противостарителями полимеров. Причиной старения является деструкция макромолекул с последующим изменением физической структуры полимера. Таким образом, в макромолекуле одновременно протекает два процесса – деструкция макроцепей, с образованием свободных радикалов и структурирование в результате взаимодействия радикалов с концами и фрагментами макромолекул. Роль стабилизаторов заключается в предотвращении развивающихся процессов деструкции. Ингибиторы реагируют с образовавшимися свободными радикалами и предотвращают дальнейшее структурирование полимера. Рассмотрим основные типы противостарителей: - антиоксиданты (предотвращают или уменьшают термическую или термоокислительную деструкцию, повышают термостабильность полимеров); - светостабилизаторы (защищают полимеры от старения под действием солнечной радиации, за счёт введения в их состав абсорберов, поглощающих некоторую часть солнечного спектра – бензофенонов); - антирады (служат для повышения сопротивления полимера излучению, используются ароматические углеводороды, фенолы, амины, т.е. вещества способные диссипировать эти излучения, трансформируя их в тепло); - биостабилизаторы (защищают полимерные материалы от воздействия грибков, водорослей, насекомых, используется хлорированный феноксифенол, хинолины меди). Антипирены – это вещества, которые препятствуют горению полимерных материалов. В качестве антипиренов используются трёхокись сурьмы, хлорпарафины, эфиры фосфорных кислот, изоцианаты. Антистатики – это поверхностно-активные вещества, уменьшающие поверхностное сопротивление и предотвращающие возникновение и накапливание электрического заряда на поверхности полимера. Антисептики – это вещества, предотвращающие развитие в полимерных материалах различных микроорганизмов (используют соединения олова, тетрациклин, кремнефтористый натрий). 1.1.3 Полимерные композиционные материалы – являются гетерофазными системами, состоящими из волокнистого наполнителя и полимерного связующего. От пластмасс они отличаются тем, что в них используются не дисперсные, а армирующие, т.е. усиливающие наполнители (волокна, ленты, ткани, войлок, монокристаллы и т.д.), образующие со связующим самостоятельную непрерывную фазу. Непрерывные волокна усиливают ряд свойств полимера – повышают прочность, увеличивают теплопроводность, электропроводность, теплостойкость, придают изделиям размерную стабильность. Высокопрочные пластики применяются в изделиях, эксплуатируемых в экстремальных условиях (судостроение, авиастроение, автомобильная промышленность, космонавтика, спортивная техника). В качестве связующего армированных пластиков используют главным образом термореактивные и в меньшей степени термопластичные полимеры (эпоксидные смолы, фенолформальдегидные смолы, кремнийорганические олигомеры, ненасыщенные гетероцепные полиэфиры, полиэтилены, фторопласты, поливинилхлориды). Армирующими волокнистыми наполнителями могут являться элементарные волокна и состоящие из них пряди, жгуты, нити, ленты, ткани, бумага и картон. Соответственно в зависимости от природы волокон различают стеклопластики, органопластики, углепластики и т.д. В таких пластиках прочностные характеристики определяются свойствами прежде всего волокнистых наполнителей, а ролью полимерного связующего является равномерная передача внешнего энергетического воздействия (механического, теплового, электромагнитного, акустического) на все волокна, составляющие пластик. Основной характеристикой этого типа материалов является связь полимер – волокно, которая определяется смачивающей или пропитывающей способностью связующего, величиной адгезии связующего к волокну, усадкой полимерной составляющей, возможностью химического взаимодействия связующего и наполнителя. Технология получения полимерных композиционных материалов состоит в получении заготовки изделия путём нанесения неотверждённого связующего тем или иным способом, а затем получения армированного пластика, за счёт химической реакции отверждения или в результате затвердевания связующего при охлаждении. Методы изготовления изделий из армированных пластиков весьма разнообразны и зависят от формы и размеров изделия, типа волокнистого наполнителя и связующего. Они разделяются на открытые (контактное формование, напыление, намотка, центробежное формование) и закрытые (прессование, инжекционное формование, протяжка).

Основные виды промышленных полимеров 1.2.1 Полиолефины – это один из самых распространённых типов полимеров, получаемых реакциями полимеризации (сополимеризации) непредельных соединений ряда олефинов (этилена, пропилена, бутена, гексена и т.д.), важнейшими представителями которых является полиэтилен (ПЭНД, ПЭВД, ПЭСД, СЭП) и полипропилен (ПП). 1.2.1.1 Полиэтилен – это высокомолекулярный продукт полимеризации этилена, который относится к группе пластиков общего назначения и перерабатывается в изделия всеми известными способами.

Полиэтилены обладают комплексом эксплуатационных свойств – прочностью, стойкостью к агрессивным средам, хорошими диэлектрическими свойствами, температурами эксплуатации от -50 до +70º С. Полиэтилен низкой плотности (ПЭВД) получают в трубчатых реакторах при высоком давлении (до 350 МПа), температурах порядка 240 – 280 ºС и в присутствии инициаторов радикального типа (кислород, пероксиды). Он имеет разветвлённое молекулярное строение, что является причиной образования рыхлой аморфно – кристаллической структуры (что уменьшает плотность полимера). ПЭВД – лёгкий, прочный, гибкий материал с низкой газо и водопроницаемостью, хороший диэлектрик, частично стоек к органическим растворителям и агрессивным средам. Выпускается в виде гранул или порошков без добавок и в виде композиций на их основе со стабилизаторами и другими добавками. Применяется для изготовления плёнок, изделий бытового назначения, упаковки, для изоляции проводов и кабелей, в строительстве (пено – полиэтилен). Полиэтилен высокой плотности (ПЭНД) получают с использованием катализаторов Циглера-Натта при сравнительно низком давлении (0,3 – 4,0 Мпа) в суспензии. Молекулярная организация при таких условиях получается линейной, поэтому содержание кристаллической фазы в ПЭНД достигает 80% и она имеет развитую морфологию (пачки, фибриллы, ламели, сферолиты). Поэтому ПЭНД можно отнести к кристаллизующимся полимерам и благодаря плотности упаковки макромолекул он имеет достаточно большую плотность, что меняет его эксплуатационные характеристики. Этот материал обладает высокими прочностными характеристиками, более высокой температурой плавления, высокой твёрдостью. Применяется для изготовления труб, бочек, ёмкостей, в медицине, для изготовления различной тары. 1.2.1.2 Полипропилен – это высокомолекулярный продукт полимеризации пропилена при низком и среднем давлении (0,3 – 10 МПа) и температуре 80ºС на катализаторах Циглера-Натта. В зависимости от условий полимеризации структура ПП может меняться.

ПП выпускается в виде порошка белого цвета или гранул, стабилизированным, окрашенным или неокрашенным. Это более жёсткий материал, чем ПЭ, его температурный интервал эксплуатации от -10 до +140 ºС. ПП является кристаллизующимся полимером, содержание кристаллической фазы составляет 85 – 95%. Это неполярный полимер и растворяется только при повышенных температурах в сильных растворителях (хлорированных, ароматических углеводородах). Полипропилен применяют для изготовления труб, профилей, листов, плёнки, технических изделий. ПП перерабатывается всеми известными способами. Все полиолефины получают после сушки в виде порошков (за исключением ПЭВД – его сразу в виде гранул), но они не являются продуктом, пригодным для изготовления изделий. Все они подвергаются окончательной обработке, которая состоит в получении однородных крупных партий (смешение со стабилизаторами, пигментами, разными добавками), гранулировании и упаковке. При воздействии кислорода воздуха, солнечных лучей и тепла (особенно в период изготовления изделий), происходит ухудшение физико-механических и диэлектрических свойств полиолефинов (в особенности ПП). Такой процесс носит название старения. Для предотвращения этого процесса в них вводят 0,05 – 2 % стабилизаторов. 1.2.2 Полистирольные пластики – представляют собой многочисленную группу термопластичных материалов, химический состав полимерной части которых содержит мономер стирола или продукты его сополимеризации. Широко используются полистирол (ПС), ударопрочный полистирол (УПС), акрилонитрил-бутадиен-стирол (АБС) пластики. 1.2.2.1 Полистирол общего назначения – получают непрерывной блочной полимеризацией в аппаратах колонного типа (термическое инициирование или в присутствии инициаторов радикального типа), а также суспензионным (инициаторы – пероксиды и азосоединения, растворимые в мономере и нерастворимые в воде) и эмульсионным (инициаторы – водорастворимые пероксиды, гидропероксиды) способами. Это твёрдый, жёсткий и прозрачный аморфный полимер без запаха и вкуса, который имеет высокую водостойкость, стойкость к действию растворов кислот и солей, прозрачность (пропускает до 90% видимого света), отличные диэлектрические свойства, лёгкую окрашиваемость, не токсичность, хорошую перерабатываемость в изделия методами литья под давлением и экструзии.

Из полистирола изготавливают изделия электронной промышленности, листы, профили, плёнки, упаковочные изделия для пищевых и промышленных товаров, изоляции кабеля, бытовые предметы. Имеет ряд недостатков – повышенная хрупкость при ударных нагрузках, небольшая температура эксплуатации (не более 75 ºС), склонность к растрескиванию под действием солнечного света. 1.2.2.2 Ударопрочный полистирол – получают привитой сополимеризацией стирола с полибутадиеновыми или бутадиен-стирольными каучуками, что существенно замедляет рост микротрещин и повышает прочность материала. Поэтому этот материал обладает меньшей прочностью и твёрдостью, но отличается повышенными показателями ударной вязкости в широком диапазоне температур (до -40 ºС). УПС применяют для изготовления крупногабаритных деталей бытовой техники, ящиков, строительных материалов, упаковки для пищевых продуктов, одноразовой посуды. Основным его недостатком является низкая термостойкость и светостойкость, связанная с наличием каучуковой фазы. Выпускается в виде гранул, перерабатывается методами литья под давлением, экструзии, вакуум и пневмоформовкой. 1.2.2.3 АБС – пластик – является продуктом привитой эмульсионной сополимеризации трёх мономеров – акрилонитрила, бутадиена и стирола. Они обладают повышенной теплостойкостью, ударной прочностью и химической стойкостью. АБС – пластик непрозрачен, выпускается в виде порошка и гранул и применяется для изготовления деталей технического назначения (автомобилестроение, приборостроение, корпуса компьютеров, товары народного потребления). Перерабатываются литьём под давлением и экструзией (переработка осуществляется при более высоком давлении из-за повышенной вязкости расплава). 1.2.3 Поливинилхлорид – аморфный, термопластичный материал, получаемый радикальной полимеризацией винилхлорида в массе (в присутствии кислорода), суспензии (в присутствии пероксидов) и эмульсии (в присутствии эмульгаторов и инициаторов, растворимых в воде – аналогичных ПС).

Бывает жёсткий ПВХ (винипласт) и эластичный ПВХ (пластикат). Основным недостатком ПВХ является его токсичность, поскольку при нагревании выше 140 ºС начинается его разложение (сопровождается изменением окраски), сопровождающееся выделением хлористого водорода, что затрудняет его переработку, т.к. температура текучести материала порядка 110 – 120 ºС. В результате этого ухудшаются физико-механические свойства, возрастает хрупкость, снижается относительное удлинение при разрыве. Для предотвращения данного эффекта в материал вводят стабилизаторы. 1.2.3.1 Винипласт – обладает высокой механической прочностью, жёсткостью, хорошей водостойкостью, хорошей химической стойкостью, светостойкостью, высокими диэлектрическими характеристиками. Винипласт содержит стабилизаторы и различные добавки, которые поднимают температуру его деструкции до 180 – 220 ºС. Данный материал обладает высокими физическими свойствами, что делает его конструкционным материалом. Он хорошо сваривается и склеивается. Перерабатывается ПВХ методами экструзии, вальцевания, каландрования, прессованием (сухие смеси) и литьём под давлением (предварительно подготовленные гранулы). Используется для изготовления труб, вентилей, плёнок, воздуховодов, деталей химической аппаратуры, лабораторных приборов, фитингов, стеклопакетов. К числу недостатков можно отнести низкую ударную прочность, невысокую температуру эксплуатации (до 70 - 80ºС), низкую морозостойкость и ухудшение механических свойств при длительной эксплуатации. 1.2.3.2 Пластикат – представляет собой ПВХ, содержащий до 50% пластификатора (фталаты, себацинаты и т.д.), что существенно упрощает его переработку и расширяет диапазон практического использования. Характеризуется высокой эластичностью в широком диапазоне температур (от -60 до +100 ºС), хорошими диэлектрическими характеристиками, влагонепроницаемостью, атмосферостойкостью, высокой масло-бензостойкостью. Пластикат выпускается в виде гранул или ленты, получаемых по различным схемам смешения компонентов с последующим вальцеванием и экструзией. Основные методы переработки этого материала – экструзия профильных изделий (трубы, шланги) и нанесение изоляции на кабели и провода. Также они перерабатываются литьём в детали и вальцево-каландровым методом в ленты. Используется при изготовлении обуви, плащей, клеёнок, прокладок, инструмента, для изоляции проводов и в качестве упаковочного материала. Недостатком пластикатов является невысокая морозостойкость (снижаются физико-механические свойства – становятся жёсткими и хрупкими), а также склонность пластификаторов к миграции выпотеванию, что ведёт к потере эластичности и ухудшению морозостойкости. 1.2.4 Полиметилметакрилат (ПММА) – термопластичный материал, получаемый полимеризацией метилметакрилата или его сополимеризацией с другими мономерами акрилового ряда. Это прозрачный (коэффициент светопропускания до 90 – 95%) и бесцветный аморфный полимер со значительной разветвлённостью макромолекул. Полимеризация ПММА происходит либо в массе (полимер получается в форме в виде твердого листового материала – оргстекла), либо в суспензии (инициаторами являются пероксиды и азосоединения, нерастворимые в воде и растворимые в мономерах).

При обычных температурах ПММА устойчив к действию воды, спиртов, разбавленных кислот и щелочей, растворяется в хлорированных и ароматических углеводородах, ацетоне, муравьиной и уксусной кислотах. Термостойкость материала невелика – порядка 60 – 80 ºС. Материал имеет высокую механическую стойкость и лёгкость, легко окрашивается. Недостатками ПММА являются высокая склонность к поверхностному растрескиванию (сначала помутнение, потом эффект «серебра» и затем трещины), чувствительность механических характеристик к концентраторам напряжений (например, к отверстиям), недостаточная поверхностная твёрдость (легко царапается), невысокая теплостойкость и малая текучесть в размягчённом состоянии. Производится в листовом, гранулированном и порошкообразном виде. Листы ПММА перерабатываются механическими способами (сверление, фрезерование, протяжка, выдавливание, склеивание), гранулы и порошки – литьём под давлением, экструзией, формованием. Бывает пластифицированный (регулируется состояние матовости), непластифицированный и литьевой (сополимеризат ММА с 2 – 4% этилакрилатом). Из ПММА производят детали медицинского, биотехнологического, пищевого назначения, светотехнические изделия, электротехнические изделия. 1.2.5 Полиамиды (ПА) – это высокомолекулярные кристаллические (40 – 70 % кристаллической фазы) полимеры, содержащие в основной цепи амидную группу – NH – CO –. В настоящее время разработано значительное число синтетических ПА (бывают и природные), которые отличаются количеством групп – CH2 – между соседними амидными группами. Получают их двумя методами – полимеризацией циклических лактамов (капролактам, энантолактам, лауриллактам и т.д.) в присутствии воды и кислоты (например, фосфорной) и поликонденсацией диаминов с дикарбоновыми кислотами (или их солями). Наиболее распространёнными являются ПА 6 (капрон – на основе капролактама), ПА 66 (на основе адипиновой кислоты и гексаметилендиамина), ПА 610 (на основе гексаметилендиамина и себациновой кислоты), ПА 12 (на основе додекалактама).

Полиамиды относятся к конструкционным термопластам, поэтому они характеризуются высокими физико-механическими показателями, стойкостью к ударным нагрузкам, стойкостью к маслам, углеводородам (бензин, керосин), химической стойкостью к щелочным средам, низким коэффициентом трения и высокой износостойкостью. Также на свойства ПА сильно влияют наполнители, которые в них добавляют – дисперсные наполнители (тальк, графит, сульфид молибдена) позволяют улучшить физико-механические и диэлектрические характеристики, а волокнистые наполнители (стекло, базальт) влияют на теплостойкость, физико-механические характеристики, деформационную стойкость и на низкие показатели термического расширения. Перерабатываются ПА литьём под давлением, экструзией и прессованием. Основное применение они нашли в текстильной промышленности, в машиностроении, приборостроении, в бытовой технике и как конструкционные материалы. Основным недостатком ПА является их высокое влагопоглощение (достигает нескольких процентов) – это гидрофильный материал, что существенно влияет на прочность и ударную вязкость изделий и приводит к нестабильности размеров в условиях эксплуатации. 1.2.6 Полиформальдегид (ПФ) – является простым полиэфиром (полимер оксиметилена). Это термопластичный линейный кристаллизующийся полимер (степень кристалличности более 30%) белого или желтоватого цвета, который также имеет второе название – полиметиленоксид (ПМО). Его синтезируют полимеризацией формальдегида в растворе, расплаве и суспензии в присутствии катализаторов катионного типа.

ПМО характеризуется высокой прочностью и жёсткостью, малой усадкой, хорошими антифрикционными свойствами, химической стойкостью. Рабочая температура ПМО – от – 40 до + 80 ºС. Выпускается в виде гранул. Перерабатывается литьём под давлением, экструзией и трансферным прессованием. ПФ – конструкционный полимер и применяется для изготовления деталей машин, в автомобилестроении, приборостроении, электротехнике, для изготовления спортинвентаря и бытовых изделий. Основным недостатком ПФ является его невысокая термостабильность. Для повышения термостабильности его полимеризуют с диоксоланом, получая сополимер СФД. 1.2.7 Сложные полиэфиры – это высокомолекулярные соединения, содержащие в макромолекуле сложноэфирные связи. Наиболее часто в практике используют полиэтилентерефталат (ПЭТФ) и поликарбонат (ПК). 1.2.7.1 Полиэтилентерефталат – термопластичный насыщенный полиэфир, получаемый поликонденсацией диметилового эфира терефталевой кислоты и этиленгликоля. Это материал белого или светло-кремового цвета, который при быстром охлаждении аморфен и прозрачен, а при медленном – кристалличен (до 50% кристаллической фазы).

ПЭТФ имеет температуру плавления 265 ºС и характеризуется высокой жёсткостью и твёрдостью, хорошими диэлектрическими свойствами, повышенной теплостойкостью (температура эксплуатации до 150 ºС), высокой атмосферостойкостью. Стоек к действию фосфорной, муравьиной, уксусной кислот, не растворим в обычных органических растворителях, но растворяется в дифенилоксиде, дифениле, концентрированной серной кислоте, феноле. Сравнительно высокая химическая стойкость обусловлена его малой растворимостью и несмачиваемостью. Выпускается в виде гранул, окрашенным и неокрашенным. Перерабатывается литьём под давлением (для получения литьевых марок модифицируется ПЭ или ПА), экструзией и выдувным формованием. Требует тщательной просушки перед переработкой. ПЭТФ находит широкое применение в производстве различных видов тары (бутылки, флаконы, канистры), плёнок, волокон (лавсан), в электронике, в автомобилестроении, в машиностроении. Основным недостатком является низкая ударная вязкость и склонность к растрескиванию и сколу. 1.2.7.2 Поликарбонат – это твёрдый термопластичный аморфный и прозрачный полимер на основе дифенилолпропана и хлорангидрида угольной кислоты. Получают его поликонденсацией в растворе, или межфазной поликонденсацией (одной фазой является водно-щелочной раствор, другой фазой – растворитель, не смешивающийся с водой). ПК относится к материалам конструкционного назначения и характеризуется высокими прочностными характеристиками, стойкостью к ударным нагрузкам, низким водопоглощением, высокими диэлектрическими характеристиками, высокой химической стойкостью (растворяется только в хлорированных углеводородах, диоксане и диметилформамиде), высокой оптической прозрачностью (светопропускание свыше 80%). Температурный интервал эксплуатации ПК от – 100 до + 135 ºС (температура плавления порядка 220 – 230 ºС), а начинает разлагаться при температурах выше 320 ºС.

Выпускается в виде гранул и порошков. Перерабатывается литьём под давлением, экструзией, формованием, отливкой из растворов (изготовление плёнок), прессованием. Широко применяется в машиностроении, электротехнике, приборостроении, для изготовления корпусных деталей, используется в медицине, светотехнике, для изготовления дешёвой оптики. Недостатками ПК является его высокая степень ползучести под нагрузками и высокая чувствительность к влаге при переработке (требуется тщательная сушка полимера перед переработкой). 1.2.8 Фторопласты – это белый, непрозрачный термопластичный полимер на основе тетрафторэтилена и его сополимеров с диеновыми соединениями. Наибольшее распространение среди них получил политетрафторэтилен (ПТФЭ), который получают полимеризацией в суспензии (в воде без эмульгатора, в присутствии инициаторов – персульфатов, пероксида водорода) или эмульсии (в воде в присутствии эмульгатора). Это кристаллический полимер, содержащий 45 – 85 % кристаллической фазы и плавящийся при температуре в 327 ºС (при этой температуре исчезает кристаллическая фаза и ПТФЭ превращается в аморфный прозрачный материал с высокой вязкостью расплава). Деструкция фторопласта начинается при 450 ºС.

Фторопласты обладают рядом весьма полезных свойств – это и высокая теплостойкость, термостойкость, негорючесть, химическая стойкость (не растворяется ни в одном из известных органических растворителей, стоек к минеральным и органическим кислотам, щелочам, окислителям и другим агрессивным средам), обладает низким коэффициентом трения (поэтому широко применяется при изготовлении антифрикционных изделий). Выпускается в виде тонкого или волокнистого порошка, или в виде водной суспензии, содержащей 50 – 65 % тонкодисперсного порошка. Перерабатывается методами прессования, экструзии, спеканием спрессованной заготовки. Используется в различных отраслях хозяйства, в электротехнической промышленности (изоляция кабелей, проводов), в машиностроении (уплотнительные материалы), в медицинской технике (эндопротезы, клапаны сосудов), в качестве антипригарных покрытий. Недостатком фторопластов является опасность выделения токсичных продуктов, причём оборудование для переработки должно быть изготовлено из коррозионностойких сплавов или иметь качественное хромовое покрытие. Ещё его недостатками является склонность к ползучести под нагрузкой и низкая радиационная стойкость.

|