ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| ПРИМЕРЫ НОРМИРОВАНИЯ РЕМОНТНЫХ РАБОТ

ПРИМЕР 1. Определить штучное время на обточку резьбовой шейки поворотного кулака автомобиля ЗИЛ 431410 после наплавки. Операция 06 токарная. Обработка ведется с Д - 40 мм до d - 36 мм на длине I = 30 мм. Оборудование: токарно-винторезный станок 1К62. 1. Исходные данные

1.1 Деталь - кулак поворотный автомобиля ЗИЛ-431410, обточка резьбовой шейки: Д = 40 мм; d - 36 мм; L = 30 мм. 1.2 Материал - сталь 40Х. 1.3 Твердость -НВ 241...285. 1.4 Масса детали - до 10 кг. 1.5 Оборудование-токарно-винторезный станок 1К62. 1.6 Режущий инструмент - резец проходной с пластинкой Т15К6. 1.7 Установка детали - в центрах. 1.8 Условия обработки - без охлаждения.

2. Содержание операции

2.1 Установить деталь в центра. 2.2 Проточить резьбовую шейку. 2.3 Снять деталь.

3.Расчет припусков на обработку Припуск на обработку на сторону определяется по формуле: h = h =

4. Расчет режимов обработки

4.1 Определяем длину обработки по формуле:

где: l- длина резьбовой шейки, мм, (l = 30 мм); lx - величина врезания и перебега резца, мм (принимается по табл. 38 [3] с.74, lx = 3,5 мм). L = 30 + 3,5 = 33,5 мм. 4.2. Определяем число проходов инструмента по формуле:

где: h - припуск на обработку на сторону, мм (h = 2,0 мм); t - глубина резания, мм (при черновой обработке желательно весь припуск снять за один проход, поэтому принимаем t = h = 2,0 мм). i= 4.3. Определяем теоретическую (табличную) подачу резца по табл. 8 [3] с.56.

ST = 0,4-0,5 мм/об. 4.4 . Определяем фактическую продольную подачу по паспортным данным станка (см. Приложение). SФ = 0,43 мм/об. 4.5. Определяем теоретическую (табличную) скорость резания по табл. 11 [3] с.57. vT = 143 м/мин. 4.6. Корректируем теоретическую скорость резания с учетом условий обработки по формуле: V = VT * Км * Кх * Кмр * Кох, м/мин, (4.43) где: V - теоретическая, принятая по нормативам, скорость резания, м./мин; Км - поправочный коэффициент в зависимости от обрабатываемого материала (принимается по табл. 12 |.Ч| с.57, Км = 1,44); Кх - поправочный коэффициент в зависимости от характер,! заготовки и состояния ее поверхности (принимается по табл. 14 [3] с.58, Кх = 0,7 ); Кмр - поправочный коэффициент в зависимости от материал;! режущей части резца (принимается по табл. 15 [3] с.59, кМр — 1,0 ); Кох - поправочный коэффициент в зависимости от применения охлаждения (принимается по табл. 16 [3] с.59, Кох = 1,0). v= 143 -1,44 -0,7 -1,0 -1,0 = 144,2 м/мин. 4.7 Определяем расчетную частоту вращения детали по формуле: n= где: v - скорректированная скорость резания, м/мин, (v = 144,2 м/мин); Д - наибольший диаметр обрабатываемой поверхности, мм (Д - 40 мм). n=

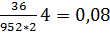

4.8 Определяем фактическую частоту вращения детали по паспортным данным станка (см. Приложение). nф = 1000 об/мин. 5. Расчет норм времени 5.1 Определяем основное (машинное) время по формуле: TO= где: L - расчетная длина обработки, мм (L = 33,5 мм); i - число проходов инструмента (i = 1); nф - фактическая частота вращения детали, об/мин, (nф = 1000 об/мин); S - величина подачи режущего инструмента (S -43 об/мин). TO= 5.2 Определяем вспомогательное время по формуле: ТВС=ТВУ+ТВП, мин, (4.46) где: ТВУ - вспомогательное время на снятие и установку детали, мин (принимается по табл. 43 [3] с.77, ТВУ = 0,48 мин); ТВП - вспомогательное время, связанное с проходом, мин (принимается по табл. 44 [3] с.77, ТВП = 0,7 мин ); ТВС = 0,48 + 0,7 = 1,18 мин. 5.3 Определяем дополнительное время по формуле: TД = где: k1- отношение дополнительного времени к оперативному, % (принимается по нормативам в зависимости от вида обработки по табл. 7 [3] с.47, k1= 8%). TД =

5.4 Определяем штучное время по формуле; ТШТ =ТО + ТВС + ТД , мин, (4,48) где: ТО - основное (машинное) время, мин (Tq = 0,08 мин); ТВС - вспомогательное время, мин (Твс - 1,18 мин); ТД - дополнительное время, мин (Тд- 0,16 мин). ТШТ = 0,08 + 1,18 + 0,16 = 1,42 мин. ПРИМЕР 2. Определить штучное время на рассверливание отверстий под шпильки крепления в ступице заднего колеса с диаметра d = 20,08 мм до Д - 26 мм на длине l = 20 мм. Материал - чугун КЧ 35-10-Ф. Оборудование: вертикально-сверлильный станок 2Н-135. Число отверстий - 6. Режущий инструмент - сверло из быстрорежущей стали Р9. РЕШЕНИЕ 1. Определяем глубину резания по формуле: t = где: Д - диаметр отверстия после обработки, мм (Д - 26 мм); d - диаметр отверстия до обработки, мм (d = 20,08 мм). t = 2. Принимаем теоретическую подачу режущего инструмента по табл. 28 [3] с.66. ST = 0,7 мм/об. 3. Уточняем теоретическую подачу по паспортным данным станка (см. Приложение). S ф = 56 мм/об. 4. Принимаем теоретическую скорость резания по табл. 30 [3] с.67. vT =17 м/мин. 5. Корректируем теоретическую скорость резания с учетом условий обработки по формуле: V= VT * Км * Кх * Кмр * Кох, м/мин, (4.50)

где: VT - теоретическая, принятая по нормативам, скорость резания, м/мин; Км - поправочный коэффициент в зависимости от обрабатываемого материала (принимается по табл. 13 [3] с.58, Км = 0,6); Кх - поправочный коэффициент в зависимости от характера заготовки и состояния ее поверхности (принимается по табл. 14 [3] с.58. Кх = 0,75 ); Кмр - поправочный коэффициент в зависимости от материала режущей части резца (принимается по табл. 15 [3] с.59, Кмр = 1,0 ). Кох - поправочный коэффициент в зависимости от применения охлаждения (принимается по табл. 16 [3] с.59, Кох = 1,0). V = 17 * 0,6 * 0,75 * 1,0 * 1,0 = 7,65 м/мин. 6. Определяем расчетную частоту вращения детали по формуле:

n= где: v - скорректированная скорость резания, м/мин, ( v = 7,65 м/мин); Д - наибольший диаметр обрабатываемой поверхности, мм (Д = 26 мм). n=

7. Определяем фактическую частоту вращения детали по паспортным данным станка (см. Приложение). nф = 90 об/мин. 8. Определяем длину обработки по формуле: L = l + lХ, мм, (4.52) где: l - длина резьбовой шейки, мм, (l = 20 мм); lХ – величина врезания и выхода инструмента, мм (принимается по табл. 64 [3] с. 102, lХ =12 мм). L = 20 + 12 = 32 мм. 9. Определяем основное (машинное) время по формуле: TД = где: L - расчетная длина обработки, мм (L = 32 мм); i-число проходов инструмента (i= 6);

об/мин);

TД = 10. Определяем вспомогательное время по формуле: ТВС=ТВУ+ТВП, мин, (4.54)

где: ТВУ - вспомогательное время на снятие и установку детали, мин (принимается по табл. 65 [3] с. 102, Тву- 1,2 мин); ТВП - вспомогательное время, связанное с проходом, мни (принимается по табл. 66 [3] с. 103, ТВП = 0,10 + 5 * 0,04 = 0,30 мин ); Твс = 1,2 + 0,30 = 1,50 мин. 11. Определяем дополнительное время по формуле: TД = где: % (принимается по нормативам в зависимости от вида обработки по табл. 7 [3] с.47, TД = 12. Определяем штучное время по формуле: ТШТ=ТО+ТВС +ТД, мин, (4.56) где: ТО- основное (машинное) время, мин (Т0 = 3,8 мин); ТВС ~ вспомогательное время, мин (Твс ~ 1,50 мин); ТД- дополнительное время, мин (Тд - 0,32 мин). ТШТ= 3,8 + 1,50 + 0,32 = 5,62 мин. ПРИМЕР 3. Определить штучное время на нарезание резьбы M39x2-6g на длине 31 мм на ведущей шестерни заднего моста автомобиля MA3-5335. Станок токарно-винторезный 1616. РЕШЕНИЕ Исходные данные: 1.Деталь -ведущая шестерня заднего моста автомобиля МАЗ- 5335, нарезание резьбы M39x2-6g на длине 31 мм. 2.Материал - сталь 20ХНЗА (легированная сталь). 3.Твердость - HRC 30. 4.Оборудование - токарно-винторезный станок 1616, с высотой центров 160 мм. 5.Режущий инструмент - резей резьбовой из стали Р9. 6.Установка детали - в центрах. 7.Условия обработки - с охлаждением.

Содержание операции: 1.Установить деталь в центра. 2.Нарезать резьбу (сначала черновую, потом - чистовую). 3.Произвести контроль нарезания резьбы. 4.Снять деталь.

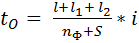

1.Штучное время определяется по формуле: tшт = tоп+ tд мин, (4.57) где: tоп - оперативное время, мин; tд - дополнительное время, мин. 2.Дополнительное время определяется по формуле: tд = где: 3.Оперативное время определяется по формуле: tоп = tO + tBC мин, (4.59) где: tO -основное (машинное) время, мин; tBC вспомогательное время, мин. 4.Вспомогательное время определяется по формуле: tBC = tВУ + tBП + tBЗ , мин, (4.60) где: tВУ - вспомогательное время, затрачиваемое на установи снятие детали, мин; tBП - вспомогательное время, связанное с переходом, мин tBЗ - вспомогательное время, связанное с замерами обрабатываемого изделия в процессе операции, мин. 5.Основное время состоит из времени чернового и чистового нарезания резьбы: tO = tO1 + tO2 , мин (4.61) где: tO1 - основное (машинное) время для черновых прохолш. мин; tO2 -основное (машинное) время для чистовых проходом 6.Основное (машинное) время определяется по общей формуле TД = где:

7.Определяем частоту вращения детали по формуле: n= где: v - скорость резания, м/мин (табл. 39 [4]); d - наибольший диаметр обрабатываемой поверхности, мм (d = 39 мм).

8.Определяем теоретическую (табличную) скорость резания в зависимости от величины подачи и глубины резания (табл. 39 [1] При нарезании резьбы принимается величина подачи, равная шагу резьбы (S - 2,0 мм):

9.Корректируем скорость резания с учетом условий обработки детали по формуле: v = где:

Для черновых проходов: Для чистовых проходов: Частота вращения детали равна: Для черновых проходов: n= Для чистовых проходов: n= 10.Определяем фактическую частоту вращения детали (пФ ) по паспорту станка: Для черновых проходов: nф = 503 об/мин. Для черновых проходов: nф = 958 об/мин.

11.Основное (машинное) время при нарезании резьбы определяется по формуле:

где:

S - подача инструмента (резца), мм/об (S = 2,0 мм/об в m отверстии с шагом резьбы); сопоставляя эту величии) с имеющимися подачами по паспорту станка, окончательно принимаю S = 2 мм/об; i- число проходов (табл. 38 [4], для легированной стали iчерн - 7, iчист - 4). Для черновых проходов: tO = Для чистовых проходов: tO = Суммарное основное (машинное) время равно: tO = tO =0,25 * 0,08 = 0,33 мин. Принимаем величины составляющих вспомогательного времени: (Tву =1,5 мин (табл. 22 [4] при массе детали 5-15 кг); tВП = tВП(1) + tВП(2) + tВП(3) , мин (табл. 23 [4]); (4.67) tВП = 0,1 + 0,05 + 0,06 = 0,21 мин (табл. 23 [4]). tВЗ(1) = (tВЗ(1) + tВЗ(2)) + (tВЗ(3) + tВЗ(4)) , мин (табл. 23 [4]); мин, (4.68) где: tВЗ(1) и tВЗ(2) - соответственно время замера длины и диаметра (штангенциркулем) обрабатываемой поверхности, мин (табл. 53 [6]); tВЗ(3) + tВЗ(4)- соответственно, время контроля резьбы резьбомером и калибром-пробкой, мин. (табл. 5 5 [6]); tВЗ(1) = (0,1+ 0,1) + (0,09 + 0,13) = 0,42 мин. Вспомогательное время равно: tВС = 1,5 + 0,21 + 0,42 = 2,13 мин. 12.Поскольку в основное (машинное) время входит и время холостого хода инструмента (возврата в исходное положение), то необходимо определить время холостого хода для черновых и чистовых проходов инструмента: tO =

Оперативное время равно: tОП = 0,66 + 2,13 = 2,79 мин.

Дополнительное время равно: tд=

Штучное время равно: tШТ = 2,79 + 0,22 = 3,01 ~ 3,0 мин. ПРИМЕР 4.Определить штучное время на фрезерование шлиц полуоси автомобиля. Шлицевая шейка после наплавки обточена до диаметра 54,0 мм. Число шлиц – 16, длина шлица - 85 мм, внутренний диаметр - 46,0 мм. Оборудование - горизонтально-фрезерный станок 6М82Г. Материал детали - сталь 45; OВ = 700 МПа; инструмент - фреза дисковая диаметром Дф = 55 мм, число зубьев -'14, материал фрезы - быстрорежущая сталь Р9.

РЕШЕНИЕ 1. Определяем глубину резания по формуле:

где: d - внутренний диаметр шлиц после обработки, мм (d = 46,0 мм).

2. Принимаем теоретическую подачу стола на оборот фрезы по табл. и 72 [3] с.108. ST = 1,28-0,8 мм/об. 3. Принимаем теоретическую скорость резания по табл. 74 [3] с.109. vТ= 50 м/мин. 4. Корректируем теоретическую скорость резания с учетом условий обработки по формуле: v= vТ * км* кх * кмр * кох, м/мин, (4.72) где: vТ теоретическая, принятая по нормативам, скорость ретин м/мин (vТ =50 м/мин); км - поправочный коэффициент в зависимости от обрабатываемого материала (принимается по табл. 12 [3] с.57, км = 0,51) кх - поправочный коэффициент в зависимости от характера заготовки и состояния ее поверхности (принимается по табл. [3] с.58, кх = 0,7 ); кмр - поправочный коэффициент в зависимости от материала режущей части резца (принимается по табл. 15 [3] с.59, кмр = 1,0); кох - поправочный коэффициент в зависимости от применения охлаждения (принимается по табл. 16 [3] с.59, кох =1,25). v = 50 -0,51 -0,7 -1,0 -1,25 = 22,3 м/мин. 5. Определяем расчетную частоту вращения фрезы по формуле: n= где: v- скорректированная скорость резания, м/мин, ( v = 22,3 м/мин); Д- диаметр фрезы, мм (Д= 55 мм). n=

6. Определяем фактическую частоту вращения фрезы по паспортным данным станка (см. Приложение). Пф = 125 об/мин. 7. Определяем минутную подачу по формуле: SM = ST * nф , мм/мин, (4.74) где: ST - теоретическая подача на оборот фрезы, мм/об (ST= 1,28 -0,8 мм/об); nф - фактическая частота вращения фрезы, об/мин (nф - 125 об/мин). SM = (1,28-0,8) * 125 = 160 - 100 мм/мин. 8. Уточняем величину минутной подачи по паспортным данным станка (см. Приложение). SM = 125 мм/мин. 9. Определяем длину обработки по формуле: L = l + lХ , мм, (4.75) где: l - длина шлицев, мм, (l = 85 мм); lХ - величина врезания и выхода фрезы, мм (принимается по табл. 79 [3] с. 114, lx = 15 + 2,5 = 17,5 мм). L = 85 + 17,5 = 102,5 мм. 10. Определяем основное (машинное) время по формуле: TД = где: L - расчетная длина обработки, мм (L 102,5 мм); i - число проходов инструмента (i - 16); SM- величина минутной Определяем вспомогательное время по формуле: TД =

11. Определяем вспомогательное время по формуле: ТВС =ТВУ + ТВП , мин, (4.77) где: ТВУ - вспомогательное время на снятие и установку дсм и мин (принимается по табл. 81 [3] с.115, ТВУ = 0,6 мин); ТВП - вспомогательное время, связанное с проходом, мни (принимается по табл. 82 [3] с. 115, ТВП =0.8 +0,2*(п - 1) = 0,8 + 0,2 * ( 16 - 1) = 3,8 мин, где п - количество шлицев). ТВС = 0,6 + 3,8 = 4,4 мин. 12. Определяем дополнительное время по формуле: ТД = где: К1- отношение дополнительного времени к оперативном', % (принимается по нормативам в зависимости от вида обработки по табл. 7 [3] с.47, К1 = 7 %). ТД = 13. Определяем штучное время по формуле: Тшт= Tq + ТВС + ТД , мин, (4.79) где: Tq - основное (машинное) время, мин (Т0 = 13,1 мин); ТВС - вспомогательное время, мин (Твс = 4,4 мин); ТД - дополнительное время, мин (Тд = 1,23 мин). Тшт=13,1 + 4,4 +1,23 = 18,73 ~ 18,7 мин. ПРИМЕР 5. Определить штучное время на шлифование шейки под наружный подшипник поворотного кулака автомобиля ЗИЛ-431410. Припуск на шлифование 0,017 мм. Оборудование - круглошлифовальный станок ЗБ151. Длина шейки i = 28,0 мм, диаметр шейки до обработки Д= 39,997 мм, после обработки d =39,980 мм.

1. Исходные данные Деталь: кулак поворотный автомобиля ЗИЛ-431410. Д = 39,997 мм , d = 39,980 мм, i = 28,0 мм, h = 0,017 мм. Материал - сталь 40Х. Твердость - HRC - 52, Масса детали - до 10 кг. Оборудование круглошлифовальный станок ЗБ151. Режущий инструмент - шлифовальный круг ПП600х20х305. Установка детали - в центрах. Условия обработки - с охлаждением. Вид обработки - круглое наружное шлифование с выходом круга в одну сторону. 2. Содержание операции 2.1 Установить деталь. 2.2 Шлифовать шейку. 2.3 Измерить шейку. 2.4 Снять деталь. 3. РЕШЕНИЕ 3.1 Определяем основное (машинное) время по формуле: ТО = где: h - припуск на обработку на сторону, мм (h= 0,017 мм); п - частота вращения обрабатываемого изделия, об/мин;

k - коэффициент, учитывающий износ круга и точность при шлифовании, значение которого можно брать: при черновом шлифовании 1,1-1,4, при чистовом 1,5-1,8 (принимаем к = 1,7). 3.2 Определяем ход стола по формуле: L= l + где: l - длина шейки по рабочему чертежу, мм (l= 28 мм);

L = 28 + 3.3 Выбираем теоретическую скорость резания по нормативам (таб 86 [3] с. 119). vT= 20 м/мин. 3.4 Выполняем корректировку скорости резания в зависимости <м заданных условий по формуле: v=vT•Км • КO, м/мин, (4.82) где: Км - поправочный коэффициент, учитывающий обрабатываемый материал (Км = 1,0 табл. 144 [4] с. 120); КO - поправочный коэффициент в зависимости от характера шлифования (для чистового шлифования КO = 0,75 табл. 145 [4] с. 120). v = 20 * 1,0 * 0,75 = 15 м/мин. 3.5 Выбираем продольную подачу по табл. 86 [3] с.119: Snp - (0,2 ÷0,3)β мм/об, где: β - ширина шлифовального круга ( β - 20 мм). Snp = 0,3÷20 = 6 мм/об. 3.6 Выбираем поперечную подачу по табл. 86 [3] с.119: St= 0,005 ÷ 0,010 мм/ход стола. Уточняю величину поперечной подачи по паспортным данным станка. St= 0,0075 мм/ход стола. 3.7 Определяем расчетную частоту вращения фрезы по формуле: n= где: ( Д - диаметр шейки до шлифования, мм (Д = 39,997 мм). n= Принимаю по паспортным данным станка п- 119 об/мин (регулируется бесступенчато 63÷400 об/мин). 3.8 Определяем фактическую частоту вращения фрезы по паспортным данным станка (см. Приложение). Пф = 125 об/мин. ТО =

3.9 Определяем вспомогательное время по формуле: ТВС=ТВУ+ТВП,мин, (4.84) где: ТВУ - вспомогательное время на снятие и установку детали, мин (принимается по табл. 90 [3] с. 122, ТВУ = 0,6 мин); ТВП - вспомогательное время, связанное с проходом, мин (принимается по табл. 91 [3] с. 123, ТВП = 1,00 мин). ТВС = 0,6+1,00 = 1,6 мин. 3.10 Определяем дополнительное время по формуле: ТД = где: к1 - отношение дополнительного времени к оперативному, % (принимается по нормативам в зависимости от вида обработки по табл. 7 [3] ТД = 3.11 Определяем штучное время по формуле: Тшт =Tq + ТВС + ТД , мин, (4.86) где: Tq - основное (машинное) время, мин (Tq = 0.24 мин); ТВС. - вспомогательное время, мин (ТВС- 1,6 мин); ТД - дополнительное время, мин (Тд - 0,17 мин). Тшт = 0,24 +1,6 + 0,17 = 2,01 ~ 2,0 мин. ПРИМЕР 6. Определить штучное время на заварку трещины на рубашке охлаждения блока цилиндров двигателя 3M3-53. Длина трещины - 50 мм.

РЕШЕНИЕ Исходные данные: 1. Деталь - блок цилиндров двигателя 3M3-53, заварка трещины дни ной 50 мм. 2. Материал - алюминиевый сплав АЛ4 ГОСТ 2685-63. 3. Толщина металла-4... 10 мм. 4. Оборудование - аппарат для аргонодуговой сварки УДГ-301. 5. Тип электрода - ОЗА-2 0 5 мм. 6. Установка детали - горизонтальная. 7. Условия сварки - без предварительного разогрева, тип тока - постоянный обратной полярности. Содержание операции: 1. Установить блок цилиндров на стол сварщика. 2. Зачистить поверхность вокруг трещины до металлического блеем и простучать место прохождения трещины легкими ударами молотка. 3. Вырубить канавки вдоль трещины на глубину 1/2 и ширину 2/3 о'| толщины стенки. 4. Произвести местный нагрев зоны трещины пламенем газовой горелки до температуры 300°С. 5. Наложить однослойный шов. 6. Медленно охладить шов, прикрыв нагретое место листовым асбестом. 7. Зачистить сварочный шов от наплывов металла и окислов заподлицо с плоскостью основного металла шлифовальной машинкой. 8. Испытать блок на герметичность под давлением 0,3.. .0,4 Мпа. 9. Снять блок цилиндров со стола.

1. Основное время определяется по формуле: tO = где: G - масса металла, наплавляемого в шов, г;

I- сила тока, А (табл. 6.3 с. 64 [9], I= 140 А).

2. Масса металла, наплавляемого при получении шва, рассчитывается по формуле: G = F * l * γ * kП, г, (4.88) где: F- площадь поперечного сечения шва, мм2 (табл. 185 [4], F = 50 мм2); l - длина шва, м (l = 0,050 м); γ - плотность наплавляемого металла, г/см3(табл. 186 [4], γ = 2,7 г/см3 для алюминия); kП - коэффициент разбрызгивания металла (kП = 0,90). G = 50 * 0,050 * 2,7 * 0,90 = 6,1 г. tO= 3. Диаметр электрода выбираю по табл. 1 87 [4]; d - 5 мм. 4. Вспомогательное время, связанное со свариваемым швом, выбираю по табл. 188 [4]: tBC(1) = 0,8 мин. 5. Вспомогательное время, затраченное на свариваемое изделие, выбираю по табл. 189 [4]: tBC(2)= 1,4 мин (при массе детали 30 кг). 6. Вспомогательное время на перемещение сварщика и протягивание проводов выбираю по табл. 190 [4]: tBC(3) = 0,3 мин 7. Общее вспомогательное время равно: tBC(общ)= tBC(1) + tBC(2) + tBC(3) мин (4.89) tBC(общ)= 8 + 1,4 + 0,3 = 2,5 мин. 8. Дополнительное время определяется по формуле: tд = где: К1 отношение дополнительного времени к оперативному, % (с. 130 [3], К1, = 13%). 9. Оперативное время определяется по формуле: tоп = tO + tBC , мин (4.91) где: tO - основное (машинное) время, мин; tBC -вспомогательное время, мин. tоп =0,4 + 2,5= 2,9мин. tд = 10. Штучное время определяется по формуле: tшт = tоп + tд (4.92) где: tоп - оперативное время, мин; tд - дополнительное время, мин. tшт = 2,9 + 0,38 = 3,28 мин. ПРИМЕР 7. Определить штучное время на заварку шпоночного паза шейки под шестерню привода промежуточного вала коробки передач автомобиля ЗИЛ-431410. РЕШЕНИЕ Исходные данные: 1. Деталь - промежуточный вал коробки передач автомобиля ЗИЛ-431410. 2. Дефект - износ шпоночного паза шейки под шестерню привода; 3. Материал - сталь 25ХГМ (конструкционная, легированная, низкоуглеродистая). 4. Ширина шпоночного паза по рабочему чертежу - 10 мм. 5. Глубина шпоночного паза по рабочему чертежу - 7 мм. 6. Длина шпоночного паза - 30 мм. 7. Диаметр шейки со шпоночным пазом по рабочему чертежу - 40 мм 8. Твердость - HRC 58...61. 9. Операция - заварка шпоночного паза электродуговой сваркой. 10. Марка электрода - 03111-3 0 4 мм. 11. Коэффициент наплавки - 9,5 г/А-ч. 12. Плотность наплавленного металла - 7,8 г/см3. 13. Установка детали - горизонтальная в тисках. 14. Условия сварки - без предварительного разогрева, тип тока - постоянный обратной полярности. Содержание операции: 1. Установить деталь в шпиндель станка; 2. Зачистить поверхность шпоночного паза до металлического блеска; 3. Наплавить изношенный шпоночный паз электродуговой сваркой; 4. Снять деталь.

1. Для заварки шпоночных пазов ручной электродуговой сваркой основное время определяется по формуле ([1] с.З71): tO = где: G - масса металла, наплавляемого в шов, г;

I - сила тока, А (принимаю согласно рекомендациям [1] с. 143 I= 180 А); 2. Масса металла, наплавляемого при получении шва, рассчитывается по формуле ([1] с.371): G = F * l * γ * kП, г, (4.94) где: F- площадь поперечного сечения шва, мм2; l – длина шва, м (l = 0,030 м - по рабочему чертежу); γ – плотность наплавляемого металла (γ -=7,9 г/см3 из табл. 186 [4]); kП - коэффициент разбрызгивания металла (kП = 0,90). Площадь поперечного сечения шва определяется по формуле: F = h * b,, мм2, (4.95) где: h - глубина шпоночного паза (h = 7 мм - по рабочему чертежу); b - ширина шпоночного паза (b-10 мм - по рабочему чертежу). F - 7 *10=70 мм2 G = 70 * 0,030 * 7,9 * 0,9 = 14,9 г tO = 3. Штучное время для ручной электродуговой наплавки определяется по формуле (V.3.2 [1]): tшт= [( где: tВП - вспомогательное время, связанное со свариваемым швом, на один погонный метр, мин; l - длина шва, м (l = 0,030 м - по рабочему чертежу); k - коэффициент, учитывающий условия, при которых выполняется сварка (принимаю в соответствии с рекомендациями [1] с.371 к = 1,2); tВУ - вспомогательное время, связанное со свариваемым изделием и управлением сварочным агрегатом, мин; tд - дополнительное время, мин; п - количество шпоночных пазов. 4. Вспомогательное время, связанное со свариваемым швом, принимается по нормативам по табл. 188 [4] tВП= 0,9 мин. 5. Вспомогательное время, связанное со свариваемым изделием н управлением сварочным агрегатом, определяется по формуле: tВУ = tВУ (1) + tВУ (2), мин, (4.97) где: tВУ (1) - вспомогательное время на установку и снятие детали вручную, мин (принимается по табл. 189 [4], tВУ (1) = 0,3 мин); tВУ (2) - вспомогательное время на перемещение сварщика и протягивание провода к месту сварки на расстояние до 10 м (принимается по табл. 190 [4], tВУ (2) = 0,3 мин). tВУ = 0,3 + 0,3 = 0,6 мин. 6. Дополнительное время определяется по формуле: tд =

где:

7. Оперативное время определяется по формуле:

где:

8. Вспомогательное время определяется по формуле:

где:

tд =

|

мм, (4.40)

мм, (4.40) мм,

мм, , мм, (4.41)

, мм, (4.41) (4.42)

(4.42)

об/мин (4.44)

об/мин (4.44) об/мин.

об/мин. (4.45)

(4.45) = 0,08 (4.45)

= 0,08 (4.45) * k1 , мин (4.47)

* k1 , мин (4.47) , мин

, мин , мин (4.49)

, мин (4.49) , мин

, мин об/мин.

об/мин. , мин (4.53)

, мин (4.53) - фактическая частота вращения детали, об/мин, (

- фактическая частота вращения детали, об/мин, (  - величина подачи режущего инструмента, мм/об (

- величина подачи режущего инструмента, мм/об (  , мин

, мин мин (4.55)

мин (4.55) - отношение дополнительного времени к оперативному

- отношение дополнительного времени к оперативному , мин

, мин , мин (4.58)

, мин (4.58) - отношение дополнительного времени к оперативному, % (с.47 табл. 7 [1],

- отношение дополнительного времени к оперативному, % (с.47 табл. 7 [1],  , мин (4.62)

, мин (4.62) - расчетная длина обработки, мм;

- расчетная длина обработки, мм; - число проходов инструмента;

- число проходов инструмента; фактическая величина подачи инструмента (резим) мм/об;

фактическая величина подачи инструмента (резим) мм/об; об/мин (4.63)

об/мин (4.63) - 36 м/мин - для черновых проходов;

- 36 м/мин - для черновых проходов; = 64 м/мин - для чистовых проходов.

= 64 м/мин - для чистовых проходов. , м/мин, (4.64)

, м/мин, (4.64) - поправочный коэффициент для изменения условий резания в зависимости от марки обрабатываемого материала (табл. 12 [3],

- поправочный коэффициент для изменения условий резания в зависимости от марки обрабатываемого материала (табл. 12 [3],  1,55);

1,55); - поправочный коэффициент для изменения условий резания в зависимости от марки режущей части резца (табл. 15 [3],

- поправочный коэффициент для изменения условий резания в зависимости от марки режущей части резца (табл. 15 [3],  - поправочный коэффициент для изменения условий резания в зависимости от применения охлаждения (табл. 16 [3], Кох = 1,25).

- поправочный коэффициент для изменения условий резания в зависимости от применения охлаждения (табл. 16 [3], Кох = 1,25). = 36 * 1,55 * 1,0 * 1,25 = 70 м/мин.

= 36 * 1,55 * 1,0 * 1,25 = 70 м/мин. = 572 м/мин.

= 572 м/мин. = 1013 м/мин.

= 1013 м/мин. , мин, (4.65)

, мин, (4.65) - длина обработки, мм (

- длина обработки, мм (  - длина врезания инструмента (резца), мм (табл. 19 [4]);

- длина врезания инструмента (резца), мм (табл. 19 [4]); - длина перебега инструмента (резца), мм (табл. 19 [4]),

- длина перебега инструмента (резца), мм (табл. 19 [4]), 4.. .6 мм; принимаю 5 мм);

4.. .6 мм; принимаю 5 мм); - фактическая частота вращения детали, об/мин (503/958 об/мин);

- фактическая частота вращения детали, об/мин (503/958 об/мин); мин (4.66)

мин (4.66) мин.

мин. +

+  , мин (4.67)

, мин (4.67)

=

=  мин; (4.69)

мин; (4.69) =

=  мин; (4.70)

мин; (4.70)

Д - наружный диаметр шлиц до обработки, мм (Д = 54,0 мм);

Д - наружный диаметр шлиц до обработки, мм (Д = 54,0 мм);

об/мин

об/мин , мин (4.76)

, мин (4.76) , мин

, мин * К1 , мин, (4.78)

* К1 , мин, (4.78) * 7 = 1,23 , мин,

* 7 = 1,23 , мин, * k , мин, (4.80)

* k , мин, (4.80) - продольная подача, мм/об;

- продольная подача, мм/об; - глубина резания (поперечная подача), мм;

- глубина резания (поперечная подача), мм; мм, (4.81)

мм, (4.81) - ширина шлифовального круга, мм (

- ширина шлифовального круга, мм (  = 38 мм.

= 38 мм. - скорректированная скорость резания, м/мин,

- скорректированная скорость резания, м/мин, об/мин

об/мин * 1,7 = 0,24 мин

* 1,7 = 0,24 мин * 9 = 0,17 , мин,

* 9 = 0,17 , мин, , мин, (4.87)

, мин, (4.87) - коэффициент наплавки, г/А-ч (табл. 6.3 с. 64 [9],

- коэффициент наплавки, г/А-ч (табл. 6.3 с. 64 [9],

,мин , (4.90)

,мин , (4.90) мин

мин

+ tВП)* l*n* k+ tВУ]+ tд,, мин (4.96)

+ tВП)* l*n* k+ tВУ]+ tд,, мин (4.96) , мин (4.98)

, мин (4.98) - отношение дополнительного времени к оперативному, % (с. 159 [4],

- отношение дополнительного времени к оперативному, % (с. 159 [4],  - оперативное время, мин.

- оперативное время, мин. , мин, (4.99)

, мин, (4.99) - основное (машинное) время, мин;

- основное (машинное) время, мин; - вспомогательное время, мин.

- вспомогательное время, мин. =

=  , мин, (4.100)

, мин, (4.100) - вспомогательное время, связанное со свариваемым изделием и управлением сварочным агрегатом, мин;

- вспомогательное время, связанное со свариваемым изделием и управлением сварочным агрегатом, мин; - вспомогательное время, связанное со свариваемым швом, мин;

- вспомогательное время, связанное со свариваемым швом, мин; - 0,52 + 1,5 = 2,02 мин,

- 0,52 + 1,5 = 2,02 мин, , мин

, мин = [(0,52 + 0,9) * 0,030 * 1 * 1,2+ 0,6] + 0,20 = 0,85 мин.

= [(0,52 + 0,9) * 0,030 * 1 * 1,2+ 0,6] + 0,20 = 0,85 мин.