ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Определение припусков на обработку

Определение припусков на обработку необходимо для дальнейшего расчета режимов обработки. Правильно выбранные величины операционных припусков влияют на качество обработки и себестоимость ремонта деталей. Ориентировочные величины припусков на обработку следует принять по рекомендациям [6] с. 75-85. При этом следует учитывать величины межоперационных припусков, требуемую толщину наращиваемого слоя или величину снимаемого слоя для постановки ДРД минимально допустимой толщины. Ориентировочные значения припусков (на сторону) при различных видах обработки: - точение: чистовое – 0,1-0,2 мм черновое – 0,2-2,0 мм - шлифование: черновое – 0,1-0,2 мм чистовое – 0,01-0,06 мм - наплавка – 0,6 мм и выше - гальваническое покрытие: хромирование – не более 0,3 мм осталивание – не более 0,5 мм - напыление – не более 0,4 мм

П р и м е р 1:Определить припуски на обработку при осталивании шейки под наружный подшипник поворотного кулака автомобиля ЗИЛ-431410 (деталь 130-3001009-В). Номинальный диаметр Дном = Принимаем к расчету Дном = 39,980 мм. (т.е. Дmax = 39,990 мм; Дmin = 39,973 мм). Ремонт требуется при диаметре шейки менее Ддоп = 39,950 мм. Предположим, диаметр изношенной шейки под наружный подшипник dизн = 39,94 мм. Перед осталиванием деталь шлифуют «как чисто» для устранения следов износа и придания правильной геометрической формы. Припуск на шлифование «как чисто» (на диаметр) составит:

где: С учетом шлифования «как чисто» диаметр шейки составит:

Для восстановления шейки под наружный подшипник следует нанести слой металла (осталиванием) такой толщины, чтобы после обработки обеспечить размеры и шероховатость по рабочему чертежу, выполнив предварительную и окончательную обработки. Определяем припуск на шлифование после осталивания. Предварительно: Окончательное: Таким образом, максимальный диаметр шейки вала после осталивания должен быть:

Следовательно, толщина гальванического покрытия должна быть не менее:

РЕЗУЛЬТАТЫ РАСЧЕТА · Шлифование до осталивания «как чисто». Припуск · Толщина осталивания Н = 0,112 мм. · Шлифование после осталивания: - предварительное - окончательное

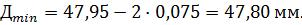

П р и м е р 2:Определить припуски на обработку при восстановлении вибродуговой наплавкой опорных шеек распределительного вала (дет. 24-1006015). Диаметр изношенной опорной шейки Дизн = 47,95 мм (за пределы последнего ремонтного размера). Перед наплавкой требуется обработка для устранения неравномерности износа. В данном случае – шлифование. Припуск на предварительную обработку Минимальный диаметр опорной шейки составит:

На этот размер наплавляется слой толщиной Н. После наплавки деталь обрабатывается до номинального размера (размера по рабочему чертежу) шлифованием. Шлифование в зависимости от требуемой чистоты поверхности должно быть в 2-3 стадии: - черновое – для обдирки наружной сварочной (наплавочной) корки - чистовое – для обработки до размера по рабочему чертежу (если требуется высокая чистота поверхности, то этот этап может быть разделен на два, включая полировку);

Номинальный диаметр опорной шейки (по рабочему чертежу):

Диаметр наплавленной шейки составит:

Толщина наплавленного слоя равна:

Так как толщину наплавленного слоя трудно обеспечить с точностью до сотых долей мм, принимаем Н = 2,6 мм. Если известны размеры детали до обработки (Д) и после обработки (d), то припуск на обработку (h) определяется так:

Режимы обработки следует определять по каждой операции в отдельности с разбивкой на переходы. Параметры режимов обработки следующие:

· обработка деталей на металлорежущих станках - стойкость инструмента, глубина резания, подача, скорость резания, частоте вращения детали (или инструмента); · сварка (наплавка) ручная электродуговая -- тип, марка и диа метр электрода, сила сварочного тока, полярность; · сварка (наплавка) ручная газовая - номер газовой горелки, вид пламени, марка присадочного материала, флюса; · наплавка автоматическая ~ сила сварочного тока, скорость наплавки, шаг наплавки, высота наплавленного слоя за один проход, положение шва, присадочный материал и др.; · металлизация - параметры электрического тока, давление и расход воздуха, расстояние от сопла до детали, частота вращения детали, подача и др.; · гальваническое покрытие -- атомная масса, валентность, электрохимический эквивалент, выход металла по току, плотность и др.

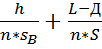

При выполнении данного расчета следует ориентироваться на нахождение составляющих для определения основного (машинного) времени (То). П р и м е р:Операция 06 токарная. То= где: Lp - расчетная длина обработки, мм; i - число проходов инструмента (обычно г = 1); п - частота вращения изделия или инструмента, об/мин; S - величина подачи изделия или режущего инструмента, мм/об. Расчет норм времени

Техническое нормирование заключается в определении штучного и подготовительно-заключительного времени. В курсовом проекте предусмотрено определение штучного времени на операцию, указанную в индивидуальном задании.

Штучное время определяется по формуле:

Tшт = ТО + ТВС + ТД , мин,

где: Т0 - основное (машинное) время, мин (время, в течение которого происходит изменение формы, размеров, структуры детали. Основное время определяется расчетом); Твс - вспомогательное время, мин (время, обеспечивающее выполнение основной работы, т.е. на установку, выверку и снятие детали, поворот детали, измерение и т.д. Вспомогательное время определяется по нормативам); Тд - дополнительное время, мин (время на обслуживание рабочего места, перерывов на отдых и т.д. Дополнительное время определяется по нормативам в зависимости от вида обработки).

Оперативное время принимается как сумма основного и вспомогательного времени: Т ОП = ТО + Твс, мин. (4.13) Общая формула для определения основного времени при нормировании станочных работ имеет следующий вид: ТО Расчетная длина обработки определяется по формуле: Lp= I+ lх, (4.15)

где: I - действительная длина обработки, определяемая по рабочему чертежу изделия, мм; lх,. - величина, на которую необходимо увеличить перемещение инструмента, связана с технологическими особенностями инструмента (для каждого способа обработки определяется по нормативам), мм.

Частота вращения изделия или инструмента определяется по формуле:

n = r w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">

где: V- скорректированная скорость резания, м/мин; d- наибольший диаметр обрабатываемой поверхности, мм. Фактическая частота вращения изделия (инструмента) окончательно корректируется с учетом паспортных данных конкретного станка. Величина подачи изделия (режущего инструмента), принятая по нормативам, окончательно корректируется с учетом паспортных данных конкретного станка.

Скорость резания корректируется с учетом условий обработки детали

V =VT* KM * KX * KMP * KOX , м/мин (4.17) Где: VT – теоритическая, принятая по нормативам скорость резания, м/мин; Км - поправочный коэффициент в зависимости от обрабатываемого материала (принимается по нормативам); KX - поправочный коэффициент в зависимости от характера зат товки и состояния ее поверхности (принимается по норма гн вам); KMP - поправочный коэффициент в зависимости от материала ро жущей части резца (принимается по нормативам); KOX - поправочный коэффициент в зависимости от применении охлаждения (принимается по нормативам). Вспомогательное время определяется по формуле: ТВС=ТВУ +ТВП + ТВЗ, мин, (4.18) где: ТВУ - вспомогательное время на снятие и установку детали, мин (принимается по нормативам); ТВП - вспомогательное время, связанное с проходом, мин (принимается по нормативам); ТВЗ - вспомогательное время, связанное с замерами обрабатываемого изделия, мин (принимается по нормативам). Дополнительное время задается в процентах к оперативному времени и определяется по формуле: ТД = где: 4.5.1. Определение основного (машинного) времени для различных видов обработки Для токарных и сверлильных работ: ТО = Для нарезания резьбы метчиками или плашками: ТО = где: Lp - расчетная длина обработки, мм; Lp = I + I1 + I2, мм; (4.22) I - длина резьбовой части изделия, мм; I1 - величина врезания, мм; I2 - величина перебега, мм; 1,8 - коэффициент, который учитывает обратный ход режущего инструмента. Для фрезерных работ (при фрезеровании открытых плоскостей цилиндрическими фрезами): ТО = где: Минутная подача определяется по формуле:

где: Sz - подача на зуб, мм/зуб (назначается по нормативам); Zu - число зубьев фрезы; п - частота вращения фрезы, об/мин. Для фрезерных работ (при фрезеровании шпоночной канавки, открытой с двух сторон): ТО = где: - L длина шпоночной канавки, мм (определяется по рабочему чертежу); Д-диаметр фрезы, мм; п - частота вращения фрезы, об/мин; S - продольная подача, мм/об (принимается по нормативам), Для фрезерных работ (при фрезеровании канавки, открытой с одной стороны) ТО = Для фрезерных работ (при фрезеровании канавки, закрытой с двухсторон): TO = Где: h – глубина шпоночной канавки, мм (определяется по рабочему чертежу); SB – вертикальная подача, мм/об (назначается по нормативам) Для фрезерных работ (пои фрезеровании пазов пол сегментные шпонки): ТО = где: h - глубина паза под шпонку, мм (определяется по рабочему чертежу). Для круглого наружного шлифования (при поперечной подаче на каждый ход стола): ТО = где: h - припуск на обработку на сторону, мм; пи - частота вращения обрабатываемого изделия, об/мин;

к - коэффициент, учитывающий износ круга и точность при шлифовании, значение которого можно брать: при черновом шлифовании 1,1-1,4, при чистовом 1,5-1,8. Для круглого наружного шлифования (при поперечной подаче на двойной ход стола): ТО = Для круглого наружного шлифования (при применении метода врезания): ТО = Для круглого внутреннего шлифования: ТО = Для круглого бесцентрового шлифования методом продольной подачи: ТО = где: Snpм - минутная продольная подача, мм/мин. Для круглого бесцентрового шлифования методом врезания: ТО = tвр+ где: tвр- время врезания, равное 0,01-0,02 мин; h - припуск на сторону, мм; Sn.n.M - минутная поперечная подача, мм/мин. Для ручной дуговой сварки (наплавки): ТО = где: G - масса металла, наплавляемого в шов, г;

1 - сила тока, А (принимается по нормативам). Массу металла, наплавляемого при получении шва, можно подсчитать по формуле: G = F-I-у-кп, г, (4.36) где: F - площадь поперечного сечения шва, мм2; I - длина шва, м;

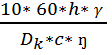

кп - коэффициент разбрызгивания металла (кп = 0,90). Для автоматической наплавки: ТО = где: L - длина наплавляемой поверхности детали, мм (определяется по рабочему чертежу); п - частота вращения детали, об/мин; S - подача сварочной головки, мм/об; i - число слоев наплавки. Для газовой, ацетилено-кислородной сварки: ТО = где: G- масса наплавленного металла, г; A - поправочный коэффициент на длину шва; т - поправочный коэффициент, учитывающий способ сварки и положение шва в пространстве; s w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>"> Для гальванических работ: ТО = где: h - толщина слоя покрытия на сторону с учетом припуска им шлифование, мм;

с - электрохимический эквивалент, теоретическое количество металла, выделяющегося на катоде в процессе электролиза, г/А-ч;

|

мм.

мм. ([6] с.85, табл. II.I.23),

([6] с.85, табл. II.I.23), - припуск на чистовое шлифование (на сторону), мм.

- припуск на чистовое шлифование (на сторону), мм. (4.4)

(4.4)

= 0,050 мм ([6] с.85, табл. II.I.23).

= 0,050 мм ([6] с.85, табл. II.I.23). = 0,034 мм ([6] с.85, табл. II.I.23).

= 0,034 мм ([6] с.85, табл. II.I.23). (4.5)

(4.5)

(4.6)

(4.6)

= 0,050 мм (на сторону).

= 0,050 мм (на сторону). = 0,025 мм;

= 0,025 мм; = 0,017 мм.

= 0,017 мм. (4.7)

(4.7)

мм (принимаем Дном = 52,0 мм).

мм (принимаем Дном = 52,0 мм).

(4.10)

(4.10)

(4.14)

(4.14) , об/мин, (4.16)

, об/мин, (4.16) (4.19)

(4.19) - отношение дополнительного времени к оперативному, % (принимается по нормативам в зависимости от вида обработки).

- отношение дополнительного времени к оперативному, % (принимается по нормативам в зависимости от вида обработки). , мин. (4.20)

, мин. (4.20) , мин, (4.21)

, мин, (4.21) , мин (4.23)

, мин (4.23) - минутная подача, мм/мин.

- минутная подача, мм/мин. , мин (4.25)

, мин (4.25) мин. (4.26)

мин. (4.26) , мин (4.27)

, мин (4.27) мин, (4.28)

мин, (4.28) мин, (4.29)

мин, (4.29) - длина хода стола или шлифовального круга, мм;

- длина хода стола или шлифовального круга, мм; - продольная подача, мм/об (принимается по нормативам);

- продольная подача, мм/об (принимается по нормативам); - глубина резания (поперечная подача), мм;

- глубина резания (поперечная подача), мм; мин (4.30)

мин (4.30) мин (4.31)

мин (4.31) мин (4.32)

мин (4.32) - длина шлифуемого изделия, мм (определяется по рабочему чертежу);

- длина шлифуемого изделия, мм (определяется по рабочему чертежу); мин (4.33)

мин (4.33) мин (4.34)

мин (4.34) - коэффициент наплавки, г/А-ч (принимается по нормативам);

- коэффициент наплавки, г/А-ч (принимается по нормативам); - плотность наплавляемого металла, г/см3 (принимается по справочнику);

- плотность наплавляемого металла, г/см3 (принимается по справочнику); мин, (4.37)

мин, (4.37) мин (4.38)

мин (4.38) - расход ацетилена, л/ч.

- расход ацетилена, л/ч. мин (4.39)

мин (4.39) - плотность осажденного металла, г/см3;

- плотность осажденного металла, г/см3; - плотность тока на катоде, А/дм2;

- плотность тока на катоде, А/дм2; - коэффициент выхода металла по току.

- коэффициент выхода металла по току.