ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Розрахунок режимів різання

Операція 025 Свердлильна

Найбільший умовний діаметр свердління в сталі 45, мм - 18 Частоти обертання шпинделя, хв1- 180;250;350;500;710;1000;1420;2000;2800 Поздовжні подачі, мм/об: 0,1; 0,14; 0,2; 0,28; 0,4; 0,56 Найбільше зусилля подачі, Н – 5600. Крутний момент на шпинделі, Н м – 88 Потужність головного електродвигуна, кВт – 1,5 10.1 Визначення інструментального матеріалу, форми заточування та геометричних параметрів різальної частини свердла Для оброблення отвору використаємо конструкцію свердла традиційної конструкції, які виготовляються з швидкорізальних сталей Р6М5, 10Р6М5, Р65К5, Р9М4К8, Р9К5 та інших. Для підвищення продуктивності оброблення вибираємо швидкорізальну сталь підвищеної продуктивності Р9К5. Швидкорізальна сталь Р9К5 має такі фізико-механічні властивості у відповідності до стандарту ГОСТ 19265-73. Границя міцності на вигин sЗГ = 2300 – 2700 МПа. Для розрахунків приймаємо sЗГ = 2300 МПа. Твердість 64 – 67 HRC, теплостійкість Θ = 630 0С. Різальні властивості свердла залежать від форми заточування та геометричних параметрів різальної частини. Для поліпшення умов процесу різання приймаємо форму заточування свердла подвійну з підточуванням поперечної кромки та стрічки (рис.3.3.). Подвійне заточування зменшує інтенсивність зношування свердла, підточування поперечної кромки зменшує осьову силу свердління, а підточування стрічки зменшує інтенсивність зношування інструменту. У відповідності до рекомендацій табл. 2.2 та табл.2.3, приймаємо такі геометричні параметри різальної частини свердла: кут в плані 2φ = 120°; задній кут α = 14±3°; кут нахилу гвинтової канавки ω = 20°; кут нахилу поперечної кромки ψ = 50°. Особливістю геометричних параметрів різальної частини свердла є зміна кутів різальної частини свердла упродовж головної різальної кромки: передній кут γ = -30 – (+30°); задній кут α = 25…30 – 6..12°; кут нахилу гвинтової канавки ω = 18…30°. 10.2 Розрахунок складових режимів різання для свердління 10.2 .1 Визначення глибини різання при свердлінні

Приймаємо h = 2,5 мм

10.2.2 Визначення подачі Алгоритм розрахунку режимів різання при свердлінні передбачає визначення наступних подач: [S]МС – подача, яка допус

10.2.3 Визначення подачі за міцністю стержня свердла Подача за міцністю стержня свердла [S]МС визначається за формулою

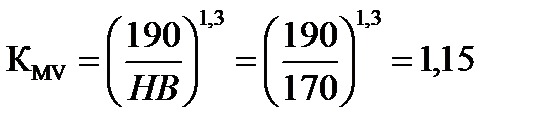

де. sЗГ = 2300 МПа; Zм = 2,0 для сірого чавуну (табл.3.1); nЗ =4,0, коефіцієнт запасу для оброблення чавунів; 10СМ = 0,21 для сірого чавуну (табл.3.1); уМ = 0,8 для сірого чавуну (табл.3.1). Розрахуємо поправочний коефіцієнт КМ. Вплив характеристик оброблюваного матеріалу визначаємо за формулою (табл.3.2): КМ= Для форми заточування подвійної з підточуванням поперечної кромки поправочний коефіцієнт на форму заточування Кф = 1 (табл.3.8). Поправочний коефіцієнт на матеріал різальної частини та стан різальних кромок КЗ = 1,0 (табл.3.8). Розрахункове значення КМ = 0,93×1,0×1,0 = 0,93. Відповідно, отримаємо

Приймаємо [S]MC = 0,108 мм/об 10.2.4 Визначення подачі за міцністю різальних кромок свердла Подача за міцністю різальних кромок свердла [S]РК визначається за формулою

де СS – коефіцієнт пропорціональності, значення якого визначається за табл.3.4. При обробленні чавунів твердістю НВ>1700 МПа свердлом з швидкорізальної сталі СS = 0,075. Відповідно, отримаємо [S]РК = 0,075×50,6 = 0,197(мм/об) Приймаємо [S]РК = 0,197 мм/об 10.2.5 Визначення подачі за точністю оброблення Подача [S]ТО визначається за табл.3.5. При обробленні чавунів твердістю менше 200НВ швидкорізальним інструментом в діапазоні розмірів 5<ÆD<12 під наступне оброблення для 2 групи подач [S]ТО = 0,22…0,44(мм/об). Приймаємо [S]ТО = 0,22 мм/об. 10.2.6 Визначення подачі за міцністю механізму подач Подача за міцністю механізму подач [S]МП визначається за формулою

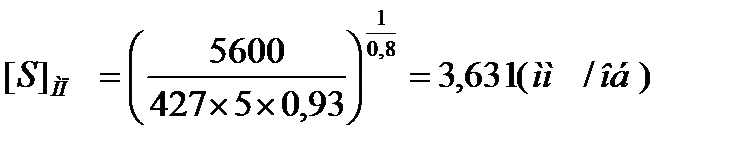

де [P0]МП = 5600Н за паспортними даними (табл. Д.3.1), [1]; ZP = 1,0 для сірого чавуну (табл.3.1); yP = 0,8 для сірого чавуну (табл.3.1); 10СР = 427 для сірого чавуну (табл.3.1). Розрахуємо поправочній коефіцієнт КР. Вплив характеристик оброблюваного матеріалу на осьову силу різання визначаємо за формулою (табл.3.7);

Для форми заточування подвійної з підточуванням поперечної кромки поправочний коефіцієнт на форму заточування КФ = 1,0 (табл.3.3). Поправочний коефіцієнт на матеріал різальної частини та стан різальних кромок КЗ = 1,0 (табл.3.8). Розрахункове значення поправочного коефіцієнту дорівнює КР = 0,93×1,0×1,0 =0,93 Відповідно, отримаємо

Приймаємо [S]МП = 3,631 мм/об. Для подальших розрахунків приймаємо мінімальну подачу з розрахованих

Відповідно, отримали такі розрахункові значення: [S] = min {0,109;0,197;0,22;3,63 } Для подальших розрахунків Приймаємо [S]min = [S]рк = 0,109 мм/об 10.2.7Визначення подачі, яка може бути забезпечена механізмом подач верстату У відповідності до паспортних даних верстату розрахункова подача попадає в такий діапазон подач, а саме 0,1 < 0,109 < 0,14 Для подальших розрахунків Приймаємо S = 0,1м

= 0,119 < 0,14

Необхідно розрахувати швидкість різання, яка допускається різальними властивостями свердла [V]і та швидкість різання, яка допускається потужністю двигуна головного приводу верстата [V]в.

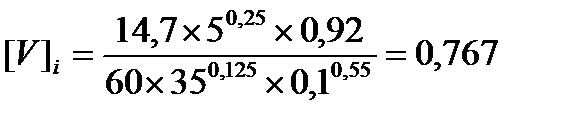

10.3.1 Визначити швидкості за різальними властивостями інструменту Швидкість різання, яка допускається різальними властивостями свердла [V]і визначається за формулою

де CV = 14,7 для свердління сірого чавуну швидкорізальним інструментом з подачею S<0,3мм/об (табл.3.7); для заданих умов оброблення zV=0,25; yV=0,55; m=0,125 (табл.3.7). Нормативний період стійкості для свердла Æ5 з швидкорізальної сталі при обробленні сірого чавуну ТН = 35 хв (табл.3.8). Розрахуємо поправочний коефіцієнт KV. Вплив характеристик оброблюваного матеріалу визначаємо за формулою (табл.3.10):

Поправочний коефіцієнт, що враховує вплив інструментального матеріалу свердла (табл.3.9): Kiv = 1,0. Поправочний коефіцієнт, що враховує вплив глибини свердління на швидкість різання (табл. 3.11) Klv = 1 для l/D 10/5 = 2 Поправочний коефіцієнт, що враховує вплив стану сталі на швидкість різання (табл.3.12): Kcv = 1,0. Поправочний коефіцієнт, що враховує вплив охолодження на швидкість різання (табл.3.13): Kov = 0,8 при свердлінні без охолодження. Відповідно, узагальнений поправочний коефіцієнт буде дорівнювати Kv = Kmv×Kiv×Klv×Kcv×Kov = 1,15×1,0×1,0×1,0×0,8 = 0,92 Приймаємо KV=0,92 Відповідно, отримаємо швидкість різання

Приймаємо [V]i=0,767м/с

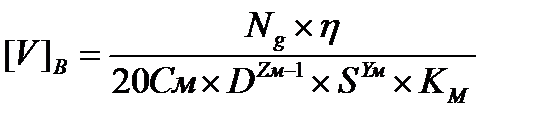

10.3.2. Визначення швидкості різання за потужністю двигуна головного приводу верстату

Швидкість різання за потужністю двигуна головного приводу верстату визначається за формулою

де, Ng – потужність двигуна головного приводу верстату, Ng =1,5кВт; η – коефіцієнт корисної дії коробки

СМ, zм, ум, КМ – були визначені в попередніх розрахунках. Відповідно, отримаємо швидкість різання за потужністю двигуна головного приводу верстату

Приймаємо [V]в=3,877м/с

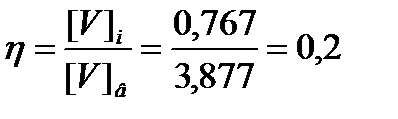

10.4 Визначаємо коефіцієнт корисної дії процесу свердління

Враховуючи високу вартість сучасних металорізальних верстатів, особливо верстатів з ЧПУ та багатоцільових верстатів необхідно знаходити умови повного використання потужності двигуна головного приводу верстата. Для цього доцільно вибирати інструментальний матеріал, який характеризується найбільшою зносостійкістю, визначати найбільш ефективні геометричні параметри різальної частини та зменшувати нормативний період стійкості інструмента. Його величина може прийматись в межах Tн=30…15хв, що збільшує швидкість різання, яка допускається різальними властивостями інструменту. Відповідно, зменшуємо нормативний період стійкості інструменту ТН =15хв Визначаємо нове значення швидкості різання за різальними властивостями інструменту

Приймаємо [V]i=3,067 м/с Відповідно, отримаємо коефіцієнт корисної дії процесу свердління

Приймаємо [V] = min { [V]i, [V]в } = [V]i = 3,067 м/с Для заданих умов оброблення та вибраного свердлильного верстату отримати більш ефективні режими різання неможливо. Отримали раціональні режими різання свердління, які відповідають умовам виконання процесу оброблення.

10.5. Визначення розрахункової частоти обертання шпинделя верстата

Приймаємо [n]=1172 об/хв У відповідності до технічних характеристик верстату 2H118 механізм подач має такі найближчі частоти обертання шпинделя

[n]табл=1000 об/хв

10.6. Визначення основного часу свердління

Основний час оброблення свердління визначається за формулою

де lхі – довжина ходу інструменту, li = l1+l; l1 – довжина відрізка врізання; l – глибина отвору.

Рисунок 4.3. – Ескіз для визначення величини врізання та перебігу

l2=2…5 Довжина ходу інструменту при обробленні отвору буде складати: li = 1,4 + 2+10 = 13,4 мм

Норми часу

(Для свердлильної операції)

Розрахунок основного часу:

|

,

,

м/с

м/с ,

, м/с

м/с

(м/с)

(м/с)

(об/хв)

(об/хв)

мм

мм хв.

хв.

;

; ;

; хв;

хв; ;

; хв.;

хв.; хв.;

хв.; хв.;

хв.; хв. – підготовчо-заключний час;

хв. – підготовчо-заключний час; хв.;

хв.;