ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Очистка воздуха от вредных веществ.

Основными параметрами аппаратов и систем воздухоочистки являются эффективность и аэродинамическое (гидравлическое) сопротивление. Эффективность обусловливает концентрацию вредных веществ на выходе из системы, а аэродинамическое сопротивление связано с затратами энергии на прохождение обрабатываемого воздуха через аппарат с помощью вентилятора. Эффективность очистки оценивается по формуле: η= (Свх -Свых) /Свх, (2.10) где Свх и Свых- массовая концентрация примесей до и после очистки, мг/м3. Если одноступенчатой очистки недостаточно, применяется последовательная многоступенчатая очистка, суммарная эффективность которой определяют по формуле:

где η1, η2…ηn - эффективность каждой ступени очистки в системе. Если очищенный воздух направляется непосредственно в рабочую зону, то необходимая эффективность определяется по выражению: ηтреб =(Свх-0,3×ПДКрз)/Свх× (4.83) Загрязнение воздушной среды в районах размещения промышленных предприятий различными вредными веществами обусловливает применение соответствующих систем очистки приточного воздуха. В первую очередь необходимо осуществить защиту рабочей зоны от пыли. В зависимости от начального и конечного содержания пыли в воздухе, её дисперсности, физико-химических свойств и целесообразности возврата в производство различают три уровня (степени) очистки воздуха: грубую, среднюю и тонкую. При грубой очистке (используемой только как первая ступень) улавливается лишь крупная пыль (размером более 100мкм). При средней очистке задерживаются не только крупные частицы более 100мкм, но и значительная часть мелких пылевых частиц. Остаточная концентрация пыли при этом составляет 30 -50 мг/м3. При тонкой очистке улавливается мелкодисперсная пыль с размером частиц менее 10 мкм при остаточной концентрации 1-3 мг/м3. Классификация пылеуловителей по их эффективности в зависимости от физико-химических свойств пыли представлена в табл.4.29. Здесь эффективность оценивает остаточное содержание только тех пылевых частиц, размер которых соответствует размерам эффективно улавливаемых частиц.

Таблица 4.29 Классификация пылеуловителей по эффективности

Классификация устройств для пылеочистки по принципу действия производится по следующим группам. 1. Гравитационные пылеуловители, в которых пыль осаждается под действием силы тяжести её частиц. Предназначены для отделения из воздуха пыли с дисперсностью I и II групп. Относятся к пылеуловителям V класса. В силу конструктивных особенностей их эффективность достигает лишь 0,55-0,6. Поэтому после них необходима дополнительная ступень очистки. 2. Инерционные пылеотделители, в которых при поступательном или вращательном организованном движении запылённого воздуха для выделения пыли используется возникающая сила инерции. Предназначены для отделения из воздуха пыли всех групп дисперсности и включают номенклатуру пылеуловителей от I до V классов. К указанным сухим пылеотделителям относятся циклоны, струйные ротационные пылеуловители типа ротоциклон и др. 3. Мокрые пылеуловители, базирующиеся конструктивно на устройствах второй группы, а также скрубберы Вентури, пенные и насадочные пылеуловители. Относятся ко II классу пылеуловителей и предназначены для очистки воздуха с помощью воды от пыли Ш и IV групп дисперсности. 4. Пористые и волокнистые пылеуловители, в которых очистка воздуха от пыли происходит вследствие задержания её частиц в порах и разветвлениях материала при прохождении через него запылённого воздуха (материал может быть дополнительно смочен маслом или водой). Относятся к I, II и Ш классам пылеуловителей и предназначены для очистки воздуха от пыли всех групп дисперсности. 5. Электрофильтры, где осаждение пылевых частиц происходит под действием электростатического поля. Относятся к I и II классам пылеуловителей и предназначены для очистки воздуха от пыли IV и V групп дисперсности. Поскольку помимо пыли в атмосферном воздухе могут содержаться туманы кислот, щелочей, масел и других жидкостей, для очистки его от таких примесей применяются устройства - туманоуловители с волокнистыми фильтрами, принцип действия которых основан на осаждении капель на поверхности пор материала набивки с последующим отеканием уловленной жидкости под действием сил тяжести в соответствующий сборник. Эффективность очистки воздуха в таких фильтрах достигает как правило 0,999 от частиц размером менее 3 мкм. Что же касается газо- и парообразных вредных примесей, то различают следующие методы очистки от них воздуха в зависимости от протекания физико-химических процессов: - промывка воздуха растворителями примесей (абсорбция); - промывка воздуха растворами реагентов, связывающих примеси химически (хемосорбция); - поглощение газообразных примесей твёрдыми активными веществами (адсорбция); - термическая нейтрализация и поглощение примесей путём применения каталитического превращения. Конструкции различных воздухоочистителей весьма разнообразны, что отражено в специальной литературе. Ниже будут рассмотрены лишь наиболее характерные из них. Циклоны. Наиболее широкое распространение в практике получили циклоны одиночные, групповые и батарейные. На рис.4.68 представлена конструктивная схема одиночного циклона. Очищаемый воздух, поступая в верхнюю цилиндрическую часть циклона тангенциально и вращаясь, опускается из кольцевого пространства, образуемого корпусов циклона и выхлопной трубой, в конусную часть и, продолжая вращаться, поднимается к выходу через выхлопную трубу. При этом как в нисходящем, так и в восходящем вихревом течении циклона происходит непрерывное изменение направления скорости потока, а поэтому скорость частиц пыли, движущихся в потоке, в каждый определённый момент времени не совпадает со скоростью воздушного потока. Аэродинамические силы, которые возникают под влиянием разности скоростей движения воздуха и частиц пыли, искривляют траектории частиц. Стенок циклона достигают (сепарируются) только те частицы, масса которых достаточно велика. Эффективность очистки воздуха в циклоне зависит от дисперсного состава пыли, массы отдельных частиц пыли, скорости движения воздуха в подводящем патрубке, от конструкции и размеров циклона (чем меньше диаметр циклона, тем выше его эффективность). При этом эффективность очистки циклона уменьшается с ростом угла входа воздуха в него. Для циклонов принят следующий ряд внутренних диаметров цилиндрической части, мм: 200, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400 и 3000. Как отмечалось, при больших диаметрах циклона эффективность отделения пыли снижается. Для достижения необходимой производительности устройства целесообразно применять групповые циклоны, в которых несколько циклонов меньшего диаметра (четыре или шесть) сгруппированы в один блок с единым пылевым бункером и выходной камерой. Воздух между ними делится поровну. Если же необходимо очищать большие объёмы воздуха с высокой эффективностью, то следует применять батарейные циклоны, где в общем корпусе располагается большое количество циклонных элементов диаметром 200...300 мм, как это показано на рис.4.69. Циклоны могут устанавливаться как на всасывающей, так и на нагнетательной магистрали вентилятора системы очистки воздуха.

Рис.4.68. Конструктивная схема одиночного циклона: 1 - входной патрубок; 2 - цилиндрическая часть; 3 - коническая часть; 4 - выхлопная труба; 5 - поток очищенного воздуха; 6 - поток запылённого воздуха

Рис.4.69.Батарейный циклон: 1 - корпус; 2 - циклонный элемент; 3 - розетка циклонного элемента; 4 - выхлопная труба; 5 - камера запылённого воздуха; 6 - камера очищенного воздуха; 7 - смотровой люк; 8 - пылевой затвор Пылеуловители - фильтры. По типу фильтровального материала делятся на тканевые, волокнистые и зернистые. У тканевых пылеуловителей фильтровальной перегородкой является ткань (хлопчатобумажная, шерстяная, лавсановая, нейлоновая, стеклянная и т.д.) с регулярной структурой переплетения нитей. Основной механизм фильтрования у таких фильтров - ситовый, причём фильтрует не только фильтровальная ткань, но и в значительной мере пылевой слой, образующийся на её поверхности* Волокнистые фильтры представляют собой слой тонких или ультратонких волокон с нерегулярной (хаотичной) структурой. Механизм фильтрования - объёмный, поскольку частицы пыли проходят внутрь слоя и задерживаются там. Вследствие этого такие фильтры плохо регенерируются по причине сложности удаления накопившейся внутри пыли. Поэтому в большинстве случаев насадку просто заменяют на новую. Однако такие фильтры обеспечивают весьма высокую степень очистки от ультратонких частиц. Например, таким «абсолютным фильтром» является ткань Петрянова. Для увеличения ресурса этих фильтров ограничивают их пылевую нагрузку и начальную концентрацию пыли в очищаемом воздухе до 5 мг/м3. Зернистые фильтры представляют собой насадку спеченного зернистого материала или свободной его засыпки. Механизм фильтрации - комбинированный (ситовый и объёмный). Используются относительно редко и, как правило, в технике очистки выбросного воздуха. Наибольшее распространение в технике очистки воздуха получили тканевые рукавные фильтры. Характерная конструкция фильтра такого типа представлена на рис.4.70. Здесь в корпусе 2 расположено определённое число рукавов 8, при прохождении через ткань которых воздух очищается от пыли. Тканевые рукава закрепляются на специальных каркасах. По мере накопления на ткани слоя пыли фильтровальные рукава регенерируются путём или их встряхивания, или посредством обратной продувки. В данной конструкции фильтра предусмотрен коллектор 5 сжатого воздуха и система клапанов, регулирующая подачу этого воздуха для продувки в рукава.

Средняя скорость фильтрования в рассматриваемых фильтрах составляет 0,02 м/с, а сопротивление зависит от материала рукавов, типа пыли, влажности воздуха и других факторов и в среднем может составлять 981 Па (100 кгс/м2).

Рис.4.70. Рукавный фильтр: 1 - вход запылённого воздуха; 2 -корпус; 3 - выход очищенного воздуха; 4 - крышка; 5 - коллектор сжатого воздуха;6- секция клапанов; 7 - подвод сжатого воздуха; 8 - рукав; 9 - пылевой бункер

Другой разновидностью сухих фильтров является рулонный волокнистый фильтр ФРУ, который выполнен в виде коробчатого каркаса. Каркас в верхней и нижней частях имеет катушки-барабаны. На верхнюю катушку наматывается в виде рулона фильтрующий материал, полотнище которого пропускается через живое сечение фильтра и закрепляется на нижней катушке. Воздух, проходя через полотнище фильтра, очищается от пыли. При достижении расчётной величины предельного сопротивления материал перематывается с верхней катушки на нижнюю, в результате чего в воздушный поток вводится чистый материал, и сопротивление фильтра падает. Предусмотрена ручная и автоматическая перемотка фильтра. Рулонные фильтры устанавливают в приточных системах вентиляции и кондиционирования воздуха, Фильтры ФРУ обладают пропускной способностью от 20000 до 120000 м3/ч с начальным сопротивлением 39-49 Па (4-5 кгс/м2) при удельной воздушной нагрузке 10000 м3/ч на 1м2. Они могут устанавливаться секциями шириной 800, 1050 и 1600мм в зависимости от ширины камеры кондиционера. Электрофильтры используются для очистки значительных объёмов воздуха с высокой эффективностью. Основным элементом электрофильтра являются пары электродов, один из которых коронирующий, а другой осадительный. При высоких напряжениях (14...100 кВ) у коронирующего электрода возникает коронный разряд, и начинается ионизация воздуха с образованием пар отрицательно и положительно заряженных ионов. Наиболее часто коронирующие электроды подсоединяют к отрицательному полюсу, а осадительные - к положительному, Однако при этом образуется большое количество токсичного озона. При такой полярности электродов отрицательные частицы (электроны), обладающие более высокой скоростью дрейфа (нежели положительные ионы) начинают активно двигаться от места их образования у коронирующего электрода к положительному полюсу осадительного электрода. Электроны адсорбируются на поверхности частиц пыли и заряжают их. Отрицательно заряженные частицы пыли перемещаются к осадительному электроду и удерживаются здесь электростатической силой. Затраты электроэнергии в электрофильтрах на единицу объёма очищаемого воздуха относительно невелики, и по этому критерию они конкурентоспособны с другими типами пылеуловителей. Однако сложное электрическое оборудование, потенциальная опасность поражения током высокого напряжения требуют специально подготовленного обслуживающего персонала. Поэтому областью применения таких фильтров являются объекты, требующие очистки больших объёмов отходящего сильно запылённого воздуха. Вместе с тем электрофильтры применяются и в технике очистки приточного в помещение воздуха. В этом случае для снижения образования озона полярность электродов меняют на обратную со снижением подаваемого напряжения питания системы. В ЦНИИПромзданий разработан электрический воздушный фильтр типа ФЭ, принципиальная схема которого показана на рис.4.71. Он выполнен по двухзональной схеме. Зона ионизации конструктивно имеет форму решетки 1, в которой вертикально натянуты вольфрамовые или нихромовые проволочки 2 диаметром 0,2мм. Между соседними проволочками установлены алюминиевые пластины 3, которые имеют заземление 4. К этим проволочкам подводится высокое напряжение 13000В положительного потенциала. Между электродами «проволочка-пластина» создаётся неоднородное электрическое поле, в котором происходит короткий электрический разряд. При этом образуются положительные ионы, которые перемещаются к заземлённым пластинам 3. При столкновении положительных ионов с частицами пыли происходит передача им положительного заряда. Поток воздуха перемещает заряженные частицы пыли в осадительную зону 5, выполненную в форме пакета из параллельных алюминиевых пластин 6, расположенных друг от друга на расстоянии 10мм. Через интервал в одну пластину подведено положительное напряжение 6500B, а оставшиеся промежуточные пластины имеют заземление 7. Между такими пластинами образуется однородное электрическое поле, под воздействием которого положительно заряженные пылевые частицы из воздушного потока притягиваются к заземлённым пластинам 8. Питание выпрямленным током высокого напряжения фильтра ФЭ осуществляется от специального полупроводникового электроагрегата 9, включаемого в сеть переменного тока напряжением 220 В. Один агрегат может обеспечить питание электрофильтра пропускной способностью по воздуху до 40000м3/ч. Для предотвращения возможных случаев уноса воздухом накопившейся на осадительных пластинах пыли за осадительной зоной 5 рекомендуется устанавливать дополнительные противоуносные фильтры из упругого стекловолокна. Удаление осевшей в электрофильтре пыли осуществляется периодической промывкой пластин водой, вручную с помощью шланга с наконечником или от специального промывочного устройства, включаемого в конструкцию фильтра.

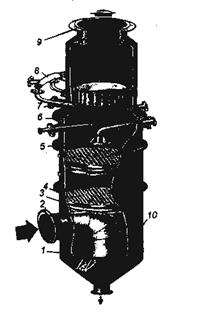

Рис.4.71. Конструктивная схема электрофильтра типа ФЭ Электрические фильтру типа ФЭ собирают из унифицированных ячеек с размерами 758x250x465 и 965x250x465, располагаемых в металлическом кожухе. Количество ячеек зависит от необходимой номинальной производительности фильтра по воздуху при максимальной пропускной способности одной ячейки соответственно 1200 и 1700 м3/ч. Аэродинамическое сопротивление фильтров в зависимости от удельной воздушной нагрузки но входному сечению составляет от 0,2 до 1,9 кгс/м2 без концевого противоуносного фильтра и от 1,0 до 6,2 кгс/м2 с фильтром. Мокрые пылеуловители. Аппараты мокрого типа иначе называют скрубберами и различают по конструктивному исполнению (скрубберы Вентури, форсуночные и центробежные скрубберы, аппараты ударно-инерционного действия, барботажно-пенные аппараты, насадочные скрубберы и др.), Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель воды выделяют скруббер Вентури. Основная часть такого скруббера - сопло Вентури, в конфузорную область которого подводится запылённый поток воздуха, а через центробежные форсунки - вода на орошение. В конфузорной области сопла происходит разгон воздуха от входной скорости 15-20 м/с до скорости в узком сечении сопла 30-200 м/с. Процесс осаждения частиц пыли на капли воды обусловлен развитой поверхностью этих капель и высокой относительной скоростью соударения их с пылью. Скрубберы Вентури обеспечивают достаточно высокую степень очистки воздуха от частиц пыли 1-2 мкм при начальной концентрации до 100 мг/м при удельном расходе орошающей воды 0,1-6,0 л/м3. Вместе с тем скрубберы Вентури имеют весьма высокое аэродинамическое сопротивление, достигающее в ряде случаев 10-20кПа, что требует применения высоконапорных энергетическиёмких аппаратов для подачи необходимого количества воздуха. По этой причине они неприемлемы для систем вентиляции и кондиционирования воздуха производственных помещений, а используются лишь для очистки выбросного воздуха. Более простыми и наиболее распространёнными скрубберами являются форсуночные и пенные, В форсуночном скруббере, корпус которого выполнен на основе циклона, с помощью форсунок создаётся водяная завеса на пути прохождения запылённого воздуха. При этом частицы пыли оседают на каплях воды, укрупняются, слипаясь друг с другом, и под действием силы тяжести и инерционных сил выделяются из воздушного потока. На рис.4.72. представлено устройство пенного аппарата. Его сечение перекрыто несколькими рядами решеток. Каждый ряд содержит пенообразующую и стабилизирующую эту пену решетки 3 и 4. Свержу на эти решетки через оросительное устройство 5 подаётся - вода (водный раствор), содержащая ПАВ (поверхностно-активные вещества). Частицы пыли коагулируют в пене, проваливаются через отверстия решеток и в виде шлама собираются в нижней части аппарата, откуда отводятся в шламоприёмник. Положительным качеством пылеуловителей мокрого типа является возможность улавливания пожаро-взрывоопасных пылей и способность выделения из воздуха токсичных газовых примесей и паров. По этой причине идёт совершенствование конструкции таких аппаратов на основе использования интенсифицированных насадок регулярной структуры с учётом следующего.

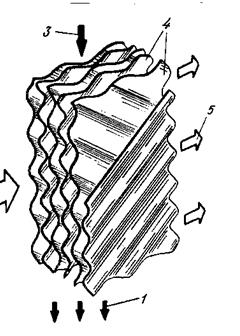

В насадочных аппаратах при наличии водяной плёнки на смоченных поверхностях механизм осаждения пылевых частиц усложнён тем, что частицы пыли размером менее 10мкм и в особенности меньше 5мкм относятся к несмачиваемым и плохо смачиваемым независимо от их состава. Поэтому такие частицы не могут «прилипнуть» к влажной поверхности вопреки распространённому мнению. Однако они могут быть задержаны влажной поверхностью при одном условии - их кинетическая энергия должна быть достаточной, чтобы пробить поверхность водяной плёнки (т.е. плёнку поверхностного натяжения воды). Это условие может быть выполнено только при относительно больших скоростях столкновения частицы пыли с поверхностью воды. Указанное условие выполняется в скруббере Вентури при приведенных выше скоростях воздуха, обусловливающих развитое его турбулентное течение при Re более 10000, что в рассматриваемом случае неприемлемо, поскольку в насадочных скрубберах имеет место ламинарное течение потока воздуха при Re порядка 1000. Рис.4.72. Пенный скруббер: 1 - корпус; 2 - подвод очищаемого воздуха; 3 - пенообразующая решетка; 4 - стабилизатор пены; 5 - оросительное устройство; 6 - форсунка промывателя каплеуловителя; 7 - центробежный каплеуловитель; 8 - коллектор для слива воды из каплеуловителя; 9 - выход очищенного воздуха; 10 - бункер для сбора шлама Однако при строго ламинарном течении потока воздуха частицы пыли движутся практически касательно по отношению к смоченной поверхности пластин насадки регулярной структуры, поэтому скорость их соударения близка к нулю, т.е. условие пылеотделение не выполняется. Чтобы решить поставленную задачу, необходимо осуществить искусственную турбулизацию воздушного потока при Re, характерном для ламинарного или переходного режимов за счёт изменения конструкции насадки. На рис.4.73. показано устройство орошаемой насадки из гофрированных гигроскопичных пластин, выполненных из специальной бумаги, производимой шведской фирмой «Munters». Особенностью такой насадки является интенсификация протекания процесса тепло-массообмена между воздухом и. водой за счет закручивания пересекающихся струй воздуха при их взаимодействии из-за прохождения по скрещивающимся каналам, образованным при сборке смежных пластин в пакет. Установлено, что при Re = 350-2200, представляющем характер движения воздуха в каналах как переходный между ламинарным и слабо турбулентным, обеспечивается интенсивное возмущение (искусственная турбулизация) потока при скоростях его движения не более 5 м/с, что приемлемо с энергетической точки зрения, поскольку аэродинамическое сопротивление насадки при этом не превышает 100Па. На рис.4.74 показано устройство отечественной орошаемой насадки, выполненной из гигроскопичных пластин пористой пластмассы (мипласта), одна сторона которых гладкая, а другая снабжена равномерно расположенными выступами. Пластины сложены попарно гладкими сторонами друг к другу, а затем уложены в пакет. Здесь выступы на одной из пластин расположены вертикально (поперечно воздушному потоку), а у второй, примыкающей своими выступами к первой, последние размещены наклонно в сторону набегающего воздушного потока. Таким образом, в отечественной насадке использованы два прогрессивных способа искусственной турбулизации истока воздуха - его периодическое дросселирование в местах сужения потока вертикальными выступами (с одной стороны) и закручивание этого потока в местах пересечения вертикальных и наклонённых выступов с другой, что отвечает современным тенденциям развития конструкций интенсифицированных аппаратов для тепло- и массообменивающихся сред.

Рис.4.73. Устройство орошаемой насадим из гофрированных гигроскопичных пластин: 1 - отработавший поток воды; 2 -обрабатываемый поток воздуха; 3 - орошающая вода; 4 -смежные косогофрированные пластины; 5 - обработанный поток воздух

Рис.4.74. Устройство интенсифицированной насадки из мипласта с перекрёстным расположением выступов в воздушных каналах: а - общий вид; б - вид сверху; 1 -сдвоенные гладкими сторонами пластины с образованием капиллярного щелевого водяного канала; 2 - обрабатываемый поток воздуха; 3 - воздушные каналы; 4 -орошающая вода; 5 - наклонённые выступы; 6 - вертикальные выступы; 7 - пластины с вертикальными выступами; 8 - пластины с наклонёнными выступами; 9 - сужения воздушных каналов; 10 - расширения воздушных каналов; 11 - отработавший поток воды; 12 - обработанный поток воздуха В такой насадке пыль всех фракций задерживается на фронтальных торцах пластин вследствие лобового удара, а из-за пульсаций воздуха при дросселировании происходит турбулентный перенос к стенкам каналов частиц пыли размером от 60мкм и менее, причём скорость их соударения с поверхностью пластин достаточна для эффективного задержания пыли с фракциями менее 20мкм. При встрече же потока воздуха с передней частью выступа на одной из пластин и с гладкой поверхностью смежной пластины после его отражения этим выступом скорость соударения с ними частиц пыли достаточна для задержания фракций менее 1мкм. При наличии температурного напора между обрабатываемым воздухом и холодной влажной поверхностью пластин насадки, обусловленной испарением орошающей воды, возникает термофорез, т.е. перенос и задержание частиц пыли, в основном менее 0,8мкм в сторону холодной части каналов под действием этого потенциала, который наиболее ярко выражается при начальной температуре обрабатываемого воздуха более 30°С. Степень очистки воздуха от пыли в такой насадке (без учёта термофореза) определяется по выражению: η = 1-exp(-0,067l / υ0,125 bр 1,125), (4.84) где l - длина (глубина) насадки по ходу потока воздуха, м; υ - скорость воздушного потока, м/с; bр - ширина воздушного канала, м. Например, при l = О,135 м, bр =0,0035 м, υ = 2 м/с, по формуле (4.85) получим η = 0,992, что позволяет отнести насадку по крайней мере ко второму классу пылеуловителей. Аэродинамическое сопротивление насадки определяется по формуле: Dр =[0,0711l(υ0,375 bр 1,375)+1.37siny] b2 (2.14) где y- угол наклона выступов (принимается равным 45°). По формуле (2.14) получим, что Dр = 74Па, что приемлемо с энергетической точки зрения. Ранее указывалось на потенциальную возможность аппаратов мокрой очистки задерживать вредные газообразные примеси. Для того, чтобы в них осуществлялись необходимые процессы абсорбции и хемосорбции, требуется выполнить следующие условия. Метод абсорбции подразумевает разделение газовоздушной смеси на составные части путём поглощения одного или нескольких газовых компонентов жидким поглотителем - водой с образованием раствора. Процесс абсорбции протекает тем быстрее, чем больше поверхность раздела фаз «газ-жидкость» и турбулентность потоков. Следовательно в процессе проектирования абсорберов необходимо обеспечить рациональную организацию контакта газовоздушной смеси с водой. Хемосорбция основана на поглощении газов и паров жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Следовательно, вопрос заключается в выборе необходимых добавок в воду для осуществления соответствующих химических реакций, исходя из конкретных условий, При этом, для того, чтобы процесс диффузии из газовой фазы в воду протекал интенсивнее, необходимо её температуру снизить. Указанным условиям отечественная насадка, отвечает по своей сути как аппарат адиабатного увлажнения воздуха водоиспарительного действия за счёт её охлаждения в процессе контакта с этим воздухом. Что же касается его очистки от вредных газообразных примесей, то продемонстрируем возможности такого скруббера на примере очистки воздуха от оксидов азота NOx, монооксида углерода СО и углеводородов СnНm- содержащихся в отработавших газах двигателей внутреннего сгорания, для нейтрализации которых используются, как правило, дорогостоящие агрегаты, в частности, каталитические нейтрализаторы, содержащие драгоценные компоненты. Диоксид азота NO2 хорошо растворяется в воде с образованием смеси азотной и азотистой кислот: 2 NO2+Н2О«HNO3+HNO2 7 (4.86) Однако это смесь неустойчива и для того, чтобы итоговая реакция была необратимой, требуется нейтрализовать кислоты в водном растворе, например, с помощью недефицитной технической соды - бикарбоната натрия Na2СО3: 2HNO3+ NА2СО3®2NА2NО3+ СО 2+ Н2О (4.87) 2HNO2+ NА2СО3®2NА2NО2+ СО 2+ Н2О (4.88) Что же касается плохо растворимого в воде монооксида азота N0, то для его нейтрализации необходимо осуществить реакцию окисления, для чего в водном растворе должен присутствовать соответствующий ингредиент, например, перманганат калия КМnО4, являющийся сильным окислителем. При взаимодействии его водного раствора с N0 будут происходить следующие химические реакции: 3N0+ КМnО4+ 2Н2О®3HNO2+ МnО2+KOH; (4.89) KOH+ HNO2®КNO2+Н2О (4.90) Для нейтрализации монооксида углерода СО и углеводородов СnНm также необходимо осуществить реакцию окисления: 2СО+2КМnО4®К2МnО4+МnО2+2СО2 (4.91) СnНm является смесью нескольких газов, которая содержит лёгкие углеводороды: метан СН4, ацетилен C2H2 (или СНºСН), этилен C2H4| (или СН2=СН2) и пропилен C3H6 (или CH3-CH=CH2). Три последних относятся к непредельным (ненасыщенным) углеводородам, которые могут окисляться КМnО4: 3(СНºСН)+8КМnО4®3K2C2O2+2KOH+8MnO2+2Н2О (2.21) 3(СН2=СН2)+2КМnО4 +4Н2О®3(СН2ОН-СН2ОН) +2MnO2+КОН (2.22) 3(CH3-CH=CH2))+4КМnО4 +5Н2О®3(СН2ОН-СНОН-СН2ОН) +4MnO2+4КОН (2.22) Следовательно, эти три компонента нейтрализуются с образованием относительно безвредных веществ: оксилата калия (K2С2О4), глицерина (СН2ОН-СНОН-СН2ОН) и диоксида марганца (MnO2). Этиленгликоль (СН2ОН-СН2ОН) представляет определённую опасность для человека (поскольку ядовит) только в случае попадания в пищевой тракт его организма. Гидроксид калия КОН является щёлочью, которая в растворе вступает в реакцию с азотистой (2.19) и азотной кислотами, образуя соответственно нитрит и нитрат калия: КОН + НN03 ®КN03 + Н2O (4.92) Метан СН4 относится к предельным (насыщенным) углеводородам и КМnО4,| не окисляется. Однако, в силу своей устойчивости, для человека он опасен только в очень высоких концентрациях, вызывающих снижение процентного содержания кислорода в воздухе. Поэтому в перечне ПДК вредных веществ в атмосферном воздухе рабочей зоны и населённых пунктов этот компонент отсутствует. Отметим, что в отработавших газах двигателей внутреннего сгорания имеют место лишь следы метана.

Отопление. В помещениях требующих обогрева и устройств приточной вентиляции, целесообразно применять воздушное отопление, поскольку здесь для этой цели используются все элементы вентиляционной установки - воздуховоды, вентилятор и др. Такие совмещённые установки воздушного отопления и вентиляции являются наиболее экономичными. Системы воздушного отопления разделяют на централизованные и децентрализованные. Централизованные системы - это системы воздушного отопления, совмещённые с системами приточной вентиляции. Децентрализованные системы могут быть двух видов. Первый - с воздушно-отопительными агрегатами большой производительности с сосредоточенной подачей воздуха в помещение большого объёма. Второй - с воздушно-отопительными агрегатами небольшой производительности, размещёнными в помещениях, в которых не могут быть использованы агрегаты большой производительности. По качеству приточного воздуха системы воздушного отопления подразделяют на рециркуляционные, с частичной рециркуляцией и прямоточные без рециркуляции. Рециркуляционные системы применяются в помещениях, где отсутствуют выделения вредных веществ. Системы с частичной рециркуляцией используют в помещениях с избытками теплоты в случае, когда количество приточного воздуха, требуемого для ассимиляции теплоизбытков, превышает количество воздуха, необходимого для компенсации вытяжки местных отсосов. Прямоточные системы без рециркуляции применяют только в особых случаях, например, если в воздух помещения выделяются вредные вещества первого, второго и третьего классов опасности, или при наличии в воздухе помещений резко выраженных неприятных запахов. Максимальная температура подаваемого воздуха в большие помещения при подаче его на высоте более 3,5м от пола должна составлять не более 70° С, при подаче его на высоте 3,5м от пола и на расстоянии более 2м от рабочего места - не более 45° С. При этом расчётным путём должно быть показано, что при использовании системы воздушного отопления в рабочей зоне могут быть обеспечены нормируемые параметры микроклимата. Работу системы отопления характеризуют такие основные показатели, как теплопроизводительность Qот (Вт или кВт), подача воздуха Lот (м3/с или м3/ч), его температура tот (°C), которые связаны соответствующими известными выражениями: - при прямоточном режиме работы Qот =Срrот Lот (tот-tотн); (4.92) - в режиме с полной рециркуляцией Qот= Срrот Lот (tот-tотп); (4.93) - в режиме с частичной рециркуляцией Qот =Срrот Lн (tот-tотн)+ Срrот Lрец (tот-tотп) (4.94) Здесь rот- плотность воздуха при температуре tот, кг/м3; tот, tотн, tотп -температура воздуха соответственно на выходе из системы отопления, наружного и в помещении на рабочем месте, °С; Lн, Lрец -подача соответственно наружного и рециркуляционного воздуха (Lн+ Lрец= Lот). Расчётную температуру наружного воздуха tотн принимают по СНиП 2.04.05-91* для определенного представительного пункта. Необходимое значение Lот, как отмечалось выше, определяют, исходя из нормативного показателя tотп, по выражению: Lот= Qотас/[Срrот(tот-tотп)] (4.95) Здесь Qотас- полезная теплопроизводительность системы отопления, соответствующая тепловой нагрузке помещения (Вт или кВт). Постоянно действующие системы отопления в производственных помещениях с тепловыделениями устраивают только тогда, когда зимний тепловой баланс отрицателен, т.е. когда теплопотери превышают тепловыделения. Помимо обеспечения на рабочем месте нормируемой температуры воздуха в холодный период года, система отопления должна обеспечивать его приемлемую относительную влажность (не ниже 30%). Каким образом можно решить такую задачу, покажем на примере работы отопителя кабины самоходной машины. Процессы изменения состояния воздуха в этом случае показаны на рис.4.75, исходя из расчётных значений tотн = -20° С, tотп= 14° С, jотп= 40% и tот= 40°С.

Рис.4.75. Процессы изменения состояния воздуха при обработке в установке для отопления: Н-0 - повышение температуры воздуха при постоянном влагосодержании в теплообменнике отопителя; О-А - адиабатное увлажнение; А-О1 - повышение температуры воздуха при постоянном влагосодержании в калорифере вторичного подогрева; О-О1- увлажнение горячим паром при постоянной температуре: О-К1, О-К, О-К1- снижение температуры воздуха за счёт тепловых потерь помещения с повышением влагосодержания из-за влаговыделений оператора

Как следует из представленного, наружный воздух в состоянии, характеризующимся точкой Н (tотн = -20° С), нагревается в отопителе до состояния в точке О (tот= 40°С) при постоянном влагосодержании равном 0,5г/кг сухого воздуха (dн=dо). Далее, поступая в помещение (кабину), приточный воздух снижает свою температуру до 14°С и несколько увеличивает влагосодержание за счет влаговыделений оператора (точка К1). Из диаграммы видно, что в точке К1 относительная влажность воздуха на рабочем месте составляет всего около 10% против принятой jотп= 40%. Причина этому - чрезвычайно низкое влагосодержание наружного воздуха (0,5г/кг сухого воздуха). В то же время для обеспечения нормируемого сочетания tотп = 14°С и jотп= 40% (точка К) влагосодержание воздуха на рабочем месте должно составлять 4 г/кг сухого воздуха. Следовательно, в холодный период года при низкой отрицательной температуре обрабатываемый в системе отопления воздух необходимо увлажнять. В системах отопления производственных помещений стационарных объектов увлажнение воздуха после его предварительного нагрева в калорифере достигается путём дополнительной обработки в камерах орошения. Если используется адиабатное увлажнение, при котором обрабатываемый воздух снижает свою температуру (луч процесса О-А на рис.4.75), то в системе необходимо применить калорифер вторичного подогрева, чтобы повысить температуру приточного воздуха до необходимого уровня (луч процесса А-О1). Если же на распыление в камеру увлажнения поступает горячая вода, процесс увлажнения воздуха идёт с повышением его энтальпии, то мощность калорифера вторичного подогрева может быть соответственно снижена. Этот калорифер не требуется при увлажнении воздуха горячим паром при постоянной температуре (луч процесса О-О1). Однако при этом, помимо соответствующего устройства для получения горячего пара, требуется специальное оборудование, регулирующее его расход, исходя из необходимости поддержания температуры приточного воздуха на постоянном уровне, что довольно трудно осуществить на практике особенно на мобильных объектах. Единственный реальный источник поступления в воздух кабин самоходных машин влаги - это влаговыделения оператора. Поскольку они относительно невелики и при прямоточной подаче наружного воздуха на рабочее место практически не влияют на влажностный режим, требуется уменьшить поступление свежего наружного воздуха на рабочее место до допустимого уровня путём применения в системе отопления частичной рециркуляции. Исходя из требуемого значения влагосодержания на рабочем месте dотп=4г/кг сухого воздуха, определим необходимую подачу наружного воздуха по выражению: Lн= Wотв/[rот(dотп- dотн)] (4.96) где Wотв- влаговыделения оператора в холодный период года, г/ч. Приняв по практическим данным Wотв = 160г/ч, плотность воздуха rот=1,13 кг/м3 при температуре 40°С и располагая значениями dотп = 4 г/кг сухого воздуха и dотн = 0,5г/кг сухого воздуха, найдём, что Lн = 40м3/ч. Имея в виду, что санитарная норма подачи свежего воздуха на одного человека составляет не менее 3O м3/ч, полученная подача наружного воздуха в 40 м3/ч достаточна как с указанной выше позиции, так и с точки зрения обеспечения на рабочем месте допустимой относительной влажности воздуха. В случае повышения температуры воздуха на рабочем месте, которое возможно, например, при росте наружной температуры, относительная влажность его на рабочем месте уменьшится. Как указывалось выше, по санитарным нормам минимально допустимая относительная влажность воздуха в помещении в холодный период года составляет 30%. Исходя из этой величины, по диаграмме на рис.4.75 определим, что температура воздуха на рабочем месте оператора при этом составит 19°С (точка К1). Следовательно, в диапазоне температуры воздуха здесь 14...19°С относительная влажность будет приемлемой. Определим далее то формуле (4.95) необходимую подачу воздуха из системы отопления для достижения на рабочем месте оператора указанной температуры в 14°С на примере кабины объёмом 2,5м3 самоходной машины, где по практическим данным при наружной температуре tотн = -20°C тепловая нагрузка составляет Qас = 2,1 кВт Найдём, что Lот = 255 м3/ч, из которых количество рециркуляционного воздуха составляет Lрец= 215 м3/ч. Полную теплопроизводительность системы определим по выражению (4.94). Получим, что Qот =2,5 кВт. Вопрос о том, какой вид отопления необходимо применять в производственных помещениях, решается на основе технико-экономических расчётов. Если в помещении имеется одна приточная установка сравнительно большой мощности, то эксплуатировать её в режиме рециркуляции нецелесообразно, В этом случае для отопления лучше установить несколько воздушно-отопительных агрегатов (децентрализованная система воздушного отопления), располагаемых либо на колоннах, либо вблизи наружных стен. Основными требованиями, предъявляемыми к таким агрегатам, являются: минимально возможный расход материала и электроэнергии на единицу теплопроизводительности, компактность конструкции, приемлемый уровень шума. В качестве основных элементов воздушно-отопительных агрегатов используются калориферы, электродвигатели и вентиляторы (осевые или радиальные). На рис.4.76 показано устройство отопительного агрегата с осевым вентилятором. Охлаждение воздуха. На промышленных и мобильных объектах для нормализации микроклимата широко применяются установки кондиционирования воздуха, использующие испарительное охлаждение воды. Наиболее простыми из них являются адиабатные увлажнители - воздухоохладители прямого испарительного действия, в которых снижение температуры ta по сухому термометру обрабатываемого воздуха при его непосредственном контакте с влажной поверхностью обусловлено психрометрической (t- tм) разностью его начальных температур t по сухому и tм по мокрому термометрам. Достигнутая глубина снижения температуры ta здесь оценивается коэффициентом эффективности Еа: Еа = (t-tа) / (t-tм). (4.97) Процесс обработки воздуха при адиабатном увлажнении осуществляется при его постоянной энтальпии, и поэтому такие установки не обладают холодопроизводительностыо. Их работа может быть оценена по достигнутой величине производительности по отведённой явной теплоте из обрабатываемого воздуха: Qа =Срrа Lа (t - tа), (4.98) где rа – плотность воздуха при температуре tа, кг/м3.

Рис.4.76. Отопительный агрегат с осевым вентилятором: 1 - направляющие лопатки; 2 - калорифер; 3 - осевой вентилятор; 4 - электродвигатель; 5 – кожух Поскольку в адиабатных установках снижение температуры обрабатываемого воздуха сопровождается увеличением его влагосодержания, важным является выбор величины Еа, наиболее приемлемой здесь по условию обеспечения на рабочем месте наряду с температурой и его нормируемой относительной влажности. Особенно это актуально для мест эксплуатации объектов в местностях с повышенной влажностью наружного воздуха, к которым относят такие, где его влагосодержание превышает 11...12 г/кг сухого воздуха. Приняв по данным реальных испытаний начальную температуру обрабатываемого воздуха tн=39,5°C с влагосодержанием 16г/кг сухого воздуха, проведём соответствующий анализ по диаграмме, представленной на рис.4.77. Отметим, что в соответствии с ГОСТ 12.2.120-88 для таких наружных условий на рабочем месте допускается температура tк до 33°С при относительной влажности jк = 60...70%. Нанесём на диаграмме точку Н, соответствующую состоянию обрабатываемого воздуха при tн = 39,5°С и dн = 16г/кг сухого воздуха, и точку К, соответствующую состоянию воздуха на рабочем месте при tк= 33°С и jк=60%. Пересечение луча процесса 0-К с лучем адиабаты, проведенной из точки Н, позволяет найти точку О, которой соответствует температура охлаждённого воздуха 29,7°С. Располагая её значением, а также зная, что t=39,5°C и tмн = 25,5°C, по выражению (4.97) найдём величину Еа = 0,7. Как указывалось, с формальной позиции можно повысить относительную влажность воздуха на рабочем месте. Однако при этом целесообразно соответственно снизить его температуру. Для рассматриваемого случая принято сочетание: tк1 = 32°С при jк1 = 65% и tк2 = 31°С при jк2 = 70%, Соответствующие вычисления показывают, что тогда для точки О1(tа1 =29°С) Еа=0,75, а для точки O2 (ta2=28,3°C) Еа = 0,8. Для объектов, имеющих различную тепловую нагрузку Qас, необходимая подача воздуха Lа установки прямого водоиспарительного действия при заданной величине Еа определяется по выражению: Lа= Qас /[Срrа (tк - tа)]. (4.99) При этом температура tа приточного воздуха определяется на основе преобразованного выражения (4.97) по формуле: t а= t – Eа (t- tм). (4.100)

Рис.4.77. Процессы изменения состояния воздуха при водоиспарительном охлаждении: Н-0, Н-01, H-O2 .- адиабатное увлажнение при различной эффективности снижения температуры в установке прямого действия; Н-1 - снижение температуры при постоянном влагосодержании в первой ступени косвенного испарительного действия; 1-2 - адиабатное увлажнение во второй ступени установки косвенно-прямого действия; 0-К, 01-К1, О2-К2, 2-К3 - увеличение температуры воздуха за счёт теплопритоков в помещение с повышением влагосодержания из-за влаговыделений оператора В конструкциях адиабатных установок основное применение получили контактные аппараты в виде камер орошения и орошаемых слоев. В камерах орошения характерно создание контактной поверхности потоком обрабатываемого воздуха путём распыления воды с помощью механических форсунок. Под термином распыление подразумевается процесс дробления (диспергирования) воды на достаточно мелкие капли, что обеспечивает значительное развитие поверхности контакта по сравнению с поверхностью первоначальной струи этой воды. Так, при распылении 1кг воды на капли диаметром dк образуется следующая поверхность капель Fк: dк, мм 0,05 0,1 0,2 0,3 0,4 0,5 0,8 Fк, м2/кг 120 60 30 20 15 12 7,5 Для механических, форсунок различного типа общим конструктивным приёмом является устройство предварительного закручивания распыляемой струи воды, что обеспечивает турбулизацию струи, а тем самым повышение качества распыла. Это достигается, например, в тангенциальных (угловых) форсунках, получивших наибольшее распространение на практике. При этом процессы обработки воздуха рекомендуется осуществлять с форсунками, имеющими диаметр выходных отверстий 4,5-5,5мм (грубого распыла). Давление воды перед форсунками не рекомендуется принимать менее 1,0 атм, так как при малых давлениях не достигается достаточного раскрытия факела распыла и не может обеспечиваться перекрытие каплями воды всего сечения оросительного пространства. На рис.4.78 показана принципиальная схема типовой двухрядной горизонтальной (по ходу потока воздуха) камеры орошения, имеющей наибольшее распространение. Поддон, две боковые стенки и потолок образуют корпус камеры. В поддоне 1 с помощью шарового вентиля 8, соединённого с водопроводом, поддерживается постоянный уровень воды, избыток которой удаляется через перелив 2. Всасывающий трубопровод 10 к насосу 11 соединяется с водяным фильтром 9, а нагнетательный трубопровод 12 - с коллекторами 6. На этих коллекторах вертикально располагаются стояки 4 с патрубками, на которые наворачиваются форсунки 5. Расположение форсунок на стояках выбирается таким образом, чтобы обеспечивалось перекрытие факелом распыла воды всего поперечного сечения оросительного пространства. На входе воздуха в камеру установлено воздухораспределительное устройство 3, служащее для выравнивания его потока по сечению камеры и предотвращения выбрызгивания воды. В выходном сечении камеры располагается каплеуловитель- сепаратор 7.

Рис.4.78. Принципиальная схема типовой двухрядной горизонтальной камеры орошения

Скорость воздуха в поперечном сечении камеры орошения ограничивают значением 2,5-2,7 м/с в связи с тем, что при дальнейшем её повышении выходной каплеуловитель типовой горизонтальной камеры не обеспечивает надёжного отделения из воздушного потока капель воды. Исходя из указанной номинальной скорости воздуха и требуемой его подачи определяют необходимую величину поперечного сечения камеры орошения. Для орошаемых слоев характерно создание контактной поверхности с потоком воздуха путём смачивания водой материала в слое заполнения. Развитие поверхности такого материала в слое достигается различными способами его формирования: свободная укладка, заполнение связанным материалом, укладка по заданной геометрической модели (так называемые насадки регулярной структуры). Для методов свободной укладки характерно использование отдельных элементов, которые беспорядочно расположены по объёму слоя (керамические и металлические кольца, древесная и металлическая стружка, стеклянные и синтетические волокна и др.). Формирование слоя методом свободной укладки материала наиболее трудно для создания одинаковой (чёткой) структуры слоя, сохраняющей свою стабильность в процессе эксплуатации аппарата. При заполнении связанным материалом используются маты из стеклянного и синтетического волокна, пакеты из древесного волокна или стружки и др. Способы связи частиц и структура сформированного слоя определяются технологией изготовления, которая должна обеспечивать заданную плотность укладки материала в слое, сохранения оптимальной ориентации частиц в слое, механическую прочность и стабильность структуры слоя. Для методов укладки по заданной геометрической модели характерно использование исходного материала с одинаковыми геометрическими формами и размерами составляющих элементов, обеспечивающих регулярную структуру орошаемого слоя. При укладке по заданной геометрической модели используют различные материалы. Однако предпочтение отдаётся таким, которые обладают хорошими качествами по смачиваемостм и удержанию влаги. Примером аппаратов такого типа являются насадки регулярной структуры, представленные на рис.4.73 и 4.74, особенностью которых является то, что они одновременно с тепловлажностной обработкой воздуха осуществляют функции сепараторов капельной влаги, очистки его от твёрдых частиц и, как указывалось ранее, при введении в орошающую воду соответствующих растворимых веществ способны нейтрализовать вредные газообразные примеси. Как правило, орошаемые камеры и слои входят как составная часть в конструкции установок кондиционирования воздуха (УКВ), оборудованных воздушным фильтром, вентилятором и другими характерными для них элементами. При этом, в силу компактности насадок регулярной структуры, такие контактные аппараты весьма предпочтительны для УКВ помещений небольшого объема, к которым можно отнести, например, кабины внутрицеховых мостовых кранов и других мобильных объектов. На рис.4.79 показано устройство выполненного в виде крышного блока адиабатного воздухоохладителя (со встроенным теплообменником отопителя), разработанного для кабин мобильных объектов. В качестве аппарата для адиабатного увлажнения воздуха здесь использована насадка регулярной структуры, выполненная по рис.4.74. Подача воды им орошение насадки осуществляется с помощью специального насоса из водяного бака, установленного на полу кабины. Система имеет установленный по ходу потока воздуха бумажный контактный фильтр 1. Воздух на рабочее место подаётся через поворотные воздухораспределители 9. Блок системы содержит трубчато-пластинчатый теплообменник 2 отопителя, после которого на пластмассовой решетке 15 установлена орошаемая испарительная насадка 14, собранная их пластин пористой пластмассы. Теплообменник отопителя и насадка размещены в пластмассовом корпусе 16, снабженном в нижней части поддоном с патрубками 10 для слива воды и закрытом сверху пластмассовой крышкой 11. В корпусе на входе воздуха в насадку установлен пластмассовый рассекатель 13 с зубьями на свисающей кромке, которые разделяют поток орошающей воды на струи и капли, а на выходе размещена пластмассовая стяжка 12. На крышке 11 над передней частью пластин насадки 14 смонтирована перфорированная пластмассовая трубка 17 для подачи воды на орошение и установлены пластмассовые гребёнки 18, 19 с зубьями на нижних кромках для разделения потока воды на струи и капли.

Рис.4.79. Компоновка воздухоохладителя со встроенным отопителем: а - размещение в полости крыши; б - устройство элементов конструкции блока Корпус 16 стяжными болтами 3 прикреплён к выполненной из листовой стали несущей камере 4, которая с помощью кронштейнов по её боковым сторонам (не показаны) прикрепляется к кабине. К камере 4 со стороны, противоположной насадке, крепится вентиляторный блок, который состоит из пластмассовой маски 5 с отверстиями для прохода потока воздуха и нескольких центробежных вентиляторов 6 с электродвигателем. Поступление обрабатываемого потока воздуха 22 в блок осуществляется из пространства, образованного экраном 20 крыши кабины и её внутренней панелью 21. Приточный обработанный в блоке поток воздуха 8, с целью рационального воздухораспределения по объему кабины и обеспечения его допустимой скорости движения на рабочем месте, через распределители 9 подаётся на переднее стекло 7 кабины. Помимо адиабатных установок применяются системы косвенного испарительного охлаждения, под которым понимается отвод теплоты от обрабатываемого потока воздуха через стенку теплообменника к воде, охлаждённой испарением. Здесь характерным является наличие двух потоков воздуха: основного охлаждаемого потока, отвод теплоты от которого осуществляется через разделяющую стенку теплообменника без непосредственного контакта с водой при постоянном его влагосодержании, и вспомогательного потока воздуха, обеспечивающего испарительное охлаждение воды. Для косвенного испарительного охлаждения используются две принципиальные схемы: - раздельная схема, при которой через теплообменник (воздухоохладитель) циркулирует вода, предварительно охлаждённая испарением в отдельной градирне; - совмещённая схема, при которой поступающая вода охлаждается испарением в самом теплообменнике при непосредственном контакте со вспомогательным потоком воздуха. Поскольку в теплообменнике косвенного испарительного охлаждения (условно назовём его первой ступенью) процесс идёт при постоянном влагосодержании, то одновременно со снижением температуры воздуха по сухому термометру будет снижаться и его температура по мокрому термометру. В этом случае при последующей обработке этого воздуха методом прямого испарительного охлаждения возможно получить более низкую конечную его температуру и влагосодержание, чем это удаётся только при одном адиабатном увлажнении, что продемонстрировано на рис.4.77. Интенсивность снижения температуры воздуха в первой ступени оценивается с помощью коэффициента эффективности Е1, аналогичному Еа (4.97): Е1 =(t- t1 ) / (t- tм). . (4.101) Тогда: t1 = t- Е1 (t- tм). (4.102) Приняв по практическим данным Е1= 0,6, при t = 39,5° С и tм = 25,5°C по формуле (4.102) определим, что t1 = 31,1°С (точка 1 на диаграмме рис.4.77). При этом для такого состояния воздуха температура по мокрому термометру уже будет равняться tм1 = 23,4° С против начальной в точке Н (tмн = 25,5°С). Интенсивность снижения температуры воздуха во второй ступени адиабатного увлажнения будет оцениваться уже с учётом его предела tм1: Еа2 =(t1- tа2)/(t1- tм1). .(4.103) Тогда: t2 = t1- Е2(t1- tм1). (4.104) Приняв по практическим данным Еа2 = 0,7, по формуле (4.104) определим, что t2 = 25,7°C, что практически находится на уровне температуры по мокрому термометру наружного воздуха (точка Н) и ниже температуры приточного воздуха в точках О, О1 и O2. При этом влагосодержание воздуха в точке 2 (18,2г/кг сухого воздуха) также значительно меньше, чем в указанных точках при адиабатном увлажнении. Это при построении луча процесса 2 - К3, характеризующего тепловую нагрузку кабины (равного по величине лучу процесса О-К), обусловливает получение на рабочем месте (точка К3) уже более комфортной температуры воздуха 28,8°С при допустимой относительной влажности 70%. Примером совмещённой схемы косвенного испарительного охлаждения воздуха со второй ступенью адиабатного увлажнения (так называемого косвенно-прямого действия) является схема, представленная на рис.4.80, реализованная в установке кондиционирования воздуха для кабин мобильных

объектов.

Рис.4.80. Схема устройства и последовательность обработки воздуха в установке косвенно-прямого водоиспарительного действия: 1 - вспомогательный поток воздуха; 2 - сухие каналы; 3 - влагонепроницаемая теплопроводная перегородка; 4 - увлажняемые гигроскопичные пластины первой ступени; 5 - влажные каналы; 6 - основной поток воздуха; 7 - гигроскопичные пластины второй ступени адиабатного увлажнения; 8 - основной поступающий в помещение поток воздуха

В установках кондиционирования воздуха стационарных помещений, предназначенных для круглогодового использования и снабженных камерой орошения и теплообменником отопителя, имеет место раздельная схема двухступенчатого косвенного (косвенно-прямого) испарительного охлаждения. Здесь в тёплый период года в водо-воздушный теплообменник подаётся вода, охлаждённая в отдельной градирне. Этот же приём повышения степени охлаждения обрабатываемого воздуха в установке по рис.4.78 может быть использован, если снабдить кабину дополнительной градирней и подать из неё охлаждённую воду в теплообменник 2, который в тёплый период года будет выполнять функции первой ступени усовершенствованной установки косвенно-прямого водоиспарительного действия. Поскольку охлаждение воздуха в первой ступени косвенного испарительного действия происходит с понижением энтальпии, здесь имеет место холодопроизводительность установки, которая может быть оценена по формуле: Qо= r1L1 (Iн - I1),Вт (кВт), (4.105) где r1 - плотность воздуха после ступени охлаждения при температуре t1, кг/м3; I1 и Iн - энтальпия воздуха соответственно на выходе и на входе в аппарат, Дж/кг (кДж/кг). Положительным качеством всех водоиспарительных охладителей, является относительно невысокое потребление электроэнергии на привод установок, обусловленное лишь затратами на работу вентиляторного блока и водяного насоса. Однако при одинаковой производительности установок по приточному воздуху энергозатраты систем косвенного действия больше, чем адиабатных, что обусловлено наличием у первых помимо основного потока воздуха Lосн ещё и вспомогательного потока воздуха Lвсп, оптимальная величина соотношения которых составляет Lосн= (1-1,5) Lвсп. Необходимая подача воздуха Lосн= L1, как указывалось выше, определяется из условия обеспечения на рабочем месте нормируемой температуры воздуха при определённой величине t2 и вычисляется по формуле, идентичной выражению(4.99). Оценка уровня совершенства установки по отношению к потребляемой ею мощности Nо производится с помощью холодильного коэффициента: ηо =Qо/ Nо (4.106) В ряде случаев процесс кондиционирования воздуха в помещениях необходимо проводить с его осушением, т.е. со снижением влагосодержания. Установки водоиспарительного охлаждения воздуха такого процесса принципиально осуществить не в состоянии. Поэтому для реализации процесса охлаждения е осушением воздуха в УКВ применяют различные типы холодильных машин. Выделяют две схемы использования холодильных машин для целей кондиционирования воздуха: - с промежуточным хладоносителем, в качестве которого наиболее распространена охлаждённая с помощью холодильной машины вода, которая специальным насосом подаётся к аппарату тепло- массооб |

(4.82)

(4.82)