ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Выбор оборудования, режущего и вспомогательного инструмента

Курсовая работа Кондуктор для сверления двух отверстий Ø14 мм

Пояснительная записка

КР.36.20.04.ТО.109349.07.ПЗ

Выполнил студент М.Н. Грошовкин

Руководитель Л.И Шахрай Старший преподаватель

Минск 2012 Содержание 1. Определение конструктивных характеристик детали и расчёт её массы………………….…………………………………………...............3 2. Разработка содержания технологической операции…………….…....7 2.1 Определение методов обработки ……………………………………....7 2.2 Выбор оборудования, режущего и вспомогательного инструмента..7 2.3Обоснование и разработка теоретической схемы базирования ……..7 2.4 Расчет режимов резания…………………….……………………..........9 2.5 Нормирование технологической операции и определение типа производства…………………………………………………….…………13 3. Разработка конструкции станочного приспособления……….…..…….16 4. Расчет станочного приспособления на точность………………….…….18 5. Расчёт усилия зажима………………………………………..……..….…22 Список литературы…………………..…………………………….....….…25 Приложение. Спецификация (2 листа)…………………………………...27 1. Конструктивные характеристики зубчатого колеса. Наибольший наружный диаметр (для тел вращения) - 135мм. Диаметр центрального отверстия – 70мм. Модуль зубчатого венца – 4,5 Длинна – 60мм.

Для расчёта массы разбиваем деталь на элементарные геометрические фигуры и рассчитываем объем каждой полученной части детали. При расчёте Материал детали – сталь 40Х ГОСТ 4543-71.

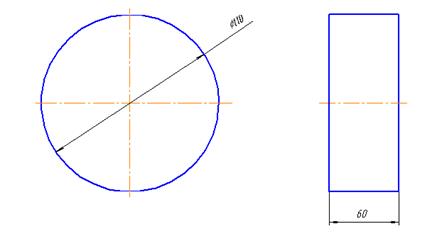

Рисунок 1.1- Эскиз детали

При расчёте массы заготовки пренебрегаем: фасками и зубчатым венцом колеса. Разбиваем заготовку на элементарные геометрические фигуры. 1) Определим объем цилиндра радиусом 55,5мм. По формуле в соответствии с (рисунком 1.2). V1=p·r2h=3.14×55.52×60=580319.1 мм3

Рисунок 1.2 - Цилиндр радиусом 55.5мм

2)Определим объем цилиндра радиусом 35мм. (Посадочное отверстие зубчатого колеса). По формуле в соответствии с (рисунком 1.3). V2=p·r2h =3.14×352×60=230790 мм3

Рисунок 1.3 - Цилиндр радиусом 35 мм. 3)Определим объем двух соосных отверстий в ступице колеса, как объем цилиндра с радиусом 7мм. По формуле в соответствии с (рисунком 1.4). V3=(p·r2h) ×2 =(3.14×72×20)×2=6308.26 мм3

Рисунок 1.4 – Отверстие в ступице заготовки

Объем заготовки найдем по формуле: Vзаг=V1-V2-V3 Vобщ=0,5803191 – 0,230790 – 0,630826 =0,343220 м3 Чтобы найти массу заготовки воспользуемся формулой: m=V*ρ, где ρ-плотность стали 40Х ГОСТ4543-71. Плотность ρ=7.83кг/м3. Таким образом масса детали: m=V*ρ=0,343220 *7.83=2,700 кг Разработка содержания технологической операции

Исходя из точности отверстия Ø14Н14, шероховатости поверхности Ra12,5мкм и согласно таблицам экономической точности, обработка поверхности осуществляется сверлением отверстия Ø14мм. Выбор оборудования, режущего и вспомогательного инструмента Согласно техническому заданию, необходимо обработать два соосных отверстия Ø14Н14 в данном случае нет необходимости перемещать либо кондуктор с деталью под шпинделем станка либо шпиндель над кондуктором. Поэтому обработка будет вестись на вертикально-сверлильном станке, модель 2Н118. Выбор данной модели станка обусловлен тем, что максимальный диаметр обработки по стали на станке равен 18 мм, а так же, учитывая, что годовая программа 20000 штук, необходима механическая подача шпинделя. Находим рекомендуемый режущий инструмент для обработки отверстия Ø14Н14: сверло спиральное удлиненное с цилиндрическим хвостовиком, конусом Морзе №1 диаметром 14 мм. Условное обозначение: сверло2301-0416 ГОСТ 2092-77. Установка данного осевого инструмента в шпиндель станка требует использования вспомогательного инструмента т.к конус Морзе присоединительной поверхности шпинделя и сверла не совпадают. Сверло устанавливается в шпиндель станка при помощи переходной втулки 6100-0141 ГОСТ13598-85 . |

Определение конструктивных характеристик детали и расчёт её массы

Определение конструктивных характеристик детали и расчёт её массы

2.1 Определение метода обработки

2.1 Определение метода обработки