ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА 12

Ориентировочный расчет валов. Диаметры валов предварительно определяются из условия прочности на кручение.

При выполнении 1-й эскизной компоновки валы принимаются гладкими, подшипники выбираются шариковые, средней серии 300 по Ø вала. Построение ведется в масштабе 1 : 1. Для подшипников качения при

Рисунок 4.3 Эскизная компоновка редуктора

РАСЧЕТ ВАЛОВ РЕДУКТОРА 5.1 Изображение основных элементов редуктора в диметрии

1 – шкив; 2 – шестерня, 3 – колесо, 4 – вал шестерни, 5 - вал колеса Рисунок 5.1 Силы, действующие на валы 5.2 Исходные данные Таблица 5.1 Данные для расчета валов.

5.3 Вал шестерни 5.3.1 Определение сил реакций в опорах, построение эпюр изгибающих и крутящих моментов. Расчетная схема нагружения вала шестерни

а) Горизонтальная плоскость.

Rвx =

Rаx = Проверка: – Rах - Rвх + Fвг+Ft = 0 – 4400,2 - 1260,8 + 1252+4409= 0 Эпюры изгибающих моментов в характерных точках. Ми1= 0 Ми2 = Fвг Ми3=Fвг·(а+в) – Rах·в = 1252 Ми3 (справа) = -Rвх · с = -1260,8 · 0,067 = -84,48 Н·м Ми4 = 0 б) Вертикальная плоскость

Rву =

Rау = Проверка: Fвв +Rву + Rау + Fr = 0 1492 + 533 - 3668 + 1643 = 0 2025 – 2025 = 0 Эпюры Ми в характерных точках Ми1 = 0 Ми2=Fвв · а = 1492 Ми3=Fвв· (а+в) + Rау · в = 1492 Ми3 (справа) =Rву · с = 533 · 0,067 = 35,71 Н·м Скачок: 35,71 - 4,9 = 30,81 Н· м Fа · Суммарный изгибающий момент МиΣ = МиΣ2 = МиΣ3 = МиΣ4 = 0

Момент эквивалентный в характерных точках Мэкв = Мэкв 1 = Мэкв 2 = Мэкв 3 = Мэкв 4 = Мэквmax =242,1 Н·м

5.3.2 Требуемый диаметр вала в наиболее нагруженном сочетании dв = dвш =

5.4 Вал колеса 5.4.1 Определение сил реакций в опорах, построение эпюр изгибающих и крутящих моментов Расчетная схема нагружения вала колеса

а) Горизонтальная плоскость

RАх = Проверка: RАх + RВх Эпюры Ми в характерных точках Ми1 = 0 ; Ми2 = RАх· d = 2204,5 Ми2(справа) = RВх · е = 2204,5 Ми3 = 0 б) Вертикальная плоскость

Rву = Проверка: Rау + Rву - Fr = 0; Эпюры Ми в характерных точках Ми1 = 0; Ми2= Rау· d = 1689,6 Ми2(справа) = RВy · е = -46,6 Ми3 = 0 Скачок: 119,96 + 3,31 = 123,3 Н м; Fа · Суммарный изгибающий момент МиΣ = МиΣ1 = 0; МиΣ2 = МиΣ3 = Момент эквивалентный в характерных точках Мэкв = Мэкв 2 = 5.4.2 Требуемый диаметр вала в наиболее нагруженном сечении

Рисунок 5.2 Эскизы валов

lст(кол) = (1,2÷1,5)dв = (1,2÷1,5) ·65 = 78 ÷97,5 = 85 мм dст = (1,6÷1,8) ·65 = 104 ÷117 = 110 мм ; С = (0,2÷0,3) bк = 12,8 ÷ 19,2 Вал зубчатого колеса одноступенчатого редуктора имеет три ступени: 1) выходной конец диаметром d1; 2) участок вала под подшипниками – d2 ; 3) участок вала под зубчатым колесом – d3. Диаметр выходного конца вала рассчитывают по формуле d1=

d1ш = Диаметры выходных концов валов и участков под зубчатыми колесами выбирают из разряда Rа 40; [3] с 161. 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19;20; 21; 22; 24; 25; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130 и далее через 10 мм 33 числа. d1ш = 34 мм; d1к = 50 мм. Диаметр участков под подшипниками d2 = d1 + 2t, где t – высота буртика. Таблица 5.2 Значение высоты буртика t и фаски подшипника r, мм

d2ш = d1ш + 2t = 34 + 2 · 2,5 = 40 мм. d2к = d1к + 2t = 50 + 2 · 2,8 = 55 мм. d2 округляют до целого числа, оканчивающегося на 0 или 5. d1ш = 34 мм; d1к = 50 мм. Диаметры участков под зубчатыми колесами. d3 = d2 + 3,2r ; d3ш = d2ш + 3,2·2,5 = 40 + 8 = 48 мм; d3к = d2к + 3,2·3 = 55 + 9,6 = 64,6 мм ≈ 65 мм. 6.ПОДБОР И РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ 6.1 Вал шестерни

6.1.1 Исходные данные. d2ш = 40 мм; nш = 648 об/мин. Fа = 963 Н, где Fа – осевая нагрузка Lh = 10000 ч, где Lh – номинальная долговечность в ч. RАХ = 4400,2 Н; RАУ = 3668 Н; RВХ = 1260,8 Н; RВУ = 533 Н.

6.1.2 Определение сил реакций в опорах FrA = RА = FrB = RB =

6.1.3 Подбор подшипников ведется по максимально нагруженной опоре А.

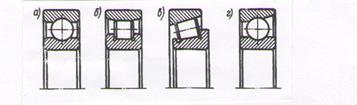

Если При Подшипники выбираются шариковые радиальные однорядные (рис. 6.1).

Рисунок 6.1 Типы подшипников, используемых в редукторах: а) шариковый радиальный; б) радиальный с короткими цилиндрическими роликами; в) конический роликовый; г) шариковый радиально-упорный.

Рисунок 6.2 Схемы установки подшипников 6.1.4 Подбор подшипника начинается с легкой серии по диаметру вала. Подшипник 208. Грузоподъемность С = 32 кН, С0 = 17,8 кН (табл. 6.1).

Таблица 6.1 Шарикоподшипники радиальные однорядные. Размеры мм

6.1.5 Расчет динамической грузоподъемности

Таблица 6.2 Значение X и Y для подшипников

Для подшипников редукторов Для определения

Условие

Выбираем подшипник тяжелой серии.

Для отношения

Условие

6.1.6 Долговечность подшипников в часах

Подшипник 307 удовлетворяет заданным условиям.

6.2 Вал колеса 6.2.1 Исходные данные: d2к = 55 мм; nк = 162,42 об/мин; Fа = 963 Н; RАХ = 2204,5 Н; RАУ = 1689,6 Н; RВХ = 2204,5 Н; RВУ = 46,6 Н. 6.2.2 Определение сил реакций в опорах FrA = FrB = 6.2.3 Подбор подшипников

Устанавливаются радиальные шарикоподшипники 211. Подшипник 211. С = 43,6 кН, С0 = 25 кН.

Используя метод интерполяции составим соотношение: 0,056-0,028=0,028; 0,26-0,22=0,04; 0,056-0,039=0,017. 0,028 – 0,04 0,017 – х Для отношения

Таблица 6.3 Параметры подшипников

Н=0,5 (D- d); s

7. Выбор и проверочный расчет соединительной муфты

Таблица 7.1 Муфты фланцевые (по ГОСТ 20761 – 80, с сокращениями). Размеры, мм

Типоразмер муфты выбирают по величине расчетного вращающегося момента с учетом диаметров валов.

где

Таблица 7.2 Значение коэффициента k, учитывающего условия эксплуатации привода

Выбирается муфта, передающая максимальный крутящий момент равный 1000 Диаметр отверстий полумуфт d=55 мм равен диаметру выходного конца вала колеса d1к=55 мм. Наружный диаметр муфты Д=180мм. dб – диаметр болта установленного в отверстии без зазора. dб= 13 мм. При расчете болтовых соединений фланцевых муфт следует учитывать, что половина общего числа болтов устанавливается в отверстия с зазором, другая половина без зазора. Поэтому достаточно проверить только последние на срез по условию прочности.

где

Z – общее число болтов;

Число болтов Z = 4 при Т ≤ 103 Н·м. Z = 6 при Т > 103 Н·м.

Срез болтов не произойдет.

Рисунок 7.1 Болт, устанавливаемый в отверстие без зазора

8. Выбор и проверочный расчет шпонок

Для соединения вала с деталями, передающими вращение, в штучном и мелкосерийном производстве часто применяют призматические шпонки (табл. 8.1) из стали, имеющей σв > 600 МПа, например из сталей 45, Ст 6. Длину шпонки назначают из стандартного ряда так, чтобы она была несколько меньше длины ступицы (примерно на 5-10 мм). Напряжение смятия узких граней шпонки не должно превышать допускаемого, т.е. должно удовлетворяться условие

где F =

Если при проверке шпонки σ см окажется значительно ниже [σ]см, то можно взять шпонку меньшего сечения – как для вала предыдущего диапазона диаметров, но обязательно проверить ее на смятие. Если же σ см окажется больше [σ]см, то допускается установка двух шпонок под углом 180° (предполагается, что каждая шпонка воспринимает половину нагрузки), однако рациональнее перейти на шлицевое соединение.

Таблица 8.1 Шпонки призматические по ГОСТ 23360-78, с сокращениями. Размеры в мм.

Рисунок 8.1 Основные размеры шпоночного соединения

8.1 Шпонка на выходном конце вала шестерни. Расчет на смятие Твш = 141·103 Н·мм, d1ш = 34 мм, b = 10 мм, h = 8 мм, t1 = 5,0 мм, t2 = 3,3 мм. Длина ступицы шкива L = 65 мм. Длина шпонки из ряда l =56 мм. lр = 56 – 10 = 46 мм.

Шпонка не сминается.

8.2 Шпонка под колесом. Расчет на смятие Твк = 540·103 Н·мм, d3к = 65 мм, b = 18 мм, h = 11 мм, t1 = 7,0 мм, t2 = 4,4 мм. Длина ступицы кол. lст = 85 мм. Длина шпонки из ряда l =70 мм. lр = 70 –18 = 52 мм.

Шпонка не сминается.

8.3 Шпонка на выходном конце вала колеса. Расчет на смятие

Твк = 540·103 Н·мм, d1к = 50 мм, b = 14 мм, h = 9 мм, t1 = 5,5 мм, t2 = 3,8 мм. Длина ступени равна длине полумуфты lст =110 мм. Длина шпонки l =100 мм. lр =86 мм

Шпонка не сминается.

ЛИТЕРАТУРА 1. Ерохин М.Н., Карп А.В. и др. Детали машин и основы конструирования. М.: 2004. 2. Иванов М.Н. Детали машин. М.: 2003. 3. Чернавский С.А., Боков К.Н. , Чернин И.М., и др. Курсовое проектирование деталей машин. М.: 2013. 4. Шейнблит А.Е. Курсовое проектирование детали машин: - М.: Высшая школа, 1999.

12 |

где

где  - крутящий момент передаваемый валом

- крутящий момент передаваемый валом - полярный момент сопротивления

- полярный момент сопротивления ;

;  ;

;  .

. - допускаемое напряжение при кручении.

- допускаемое напряжение при кручении.  =

=  МПа.

МПа. = 141 Н

= 141 Н  м = 141

м = 141  = 540 Н

= 540 Н  .

.  .

. 300 000 мм

300 000 мм  - Ø вала в мм,

- Ø вала в мм,  - частота вращения в об/мин.

- частота вращения в об/мин. мм

мм  мм

мм

сos50°

сos50°

Fвг· а – Ft · в + Rвx· (в+с) = 0

Fвг· а – Ft · в + Rвx· (в+с) = 0 =

=  = 1260,8 Н

= 1260,8 Н Fвг· (а+в+с) – Rаx· (в+с) + Ft· c = 0

Fвг· (а+в+с) – Rаx· (в+с) + Ft· c = 0

а = 1252

а = 1252  0,101 = 126,5 Н·м

0,101 = 126,5 Н·м =

=  = 533 Н

= 533 Н

0,101 = 150,69 Н·м

0,101 = 150,69 Н·м = 963 · 0,032 = 30,81 Н·м

= 963 · 0,032 = 30,81 Н·м ; МиΣ1 = 0

; МиΣ1 = 0 = 196,8 Н·м

= 196,8 Н·м = 91,7 Н·м

= 91,7 Н·м Мкр = Т2 = 141 Н м

Мкр = Т2 = 141 Н м = 141 Н м

= 141 Н м = 242,1 Н·м

= 242,1 Н·м = 168,2 Н м

= 168,2 Н м Н·м

Н·м

= 35 мм

= 35 мм

; Ft· d - Rвх· (d+е) = 0

; Ft· d - Rвх· (d+е) = 0

Ft = 0; 2204,5 +2204,5 – 4409 = 0; 4409 = 4409

Ft = 0; 2204,5 +2204,5 – 4409 = 0; 4409 = 4409 ; Fr· d – Rву· (d+е)+ Fa· dк/2 = 0; Raу =

; Fr· d – Rву· (d+е)+ Fa· dк/2 = 0; Raу =

– 46,6

– 46,6  + 1643 = 0 0 = 0

+ 1643 = 0 0 = 0 = 963 · 0,128 = 123,3 Н м

= 963 · 0,128 = 123,3 Н м

197,2 Н·м ;

197,2 Н·м ; Н м

Н м ; Мэкв 1 =

; Мэкв 1 =  = 0 Н·м

= 0 Н·м = 574,9 Н м; Мэкв 3 = Мэкв 4

= 574,9 Н м; Мэкв 3 = Мэкв 4  Н м

Н м

5.5 Определение размеров ступеней валов редуктора

5.5 Определение размеров ступеней валов редуктора

15 мм

15 мм , где Т –крутящий момент передаваемый валом,

, где Т –крутящий момент передаваемый валом, допускаемые напряжения при кручении;

допускаемые напряжения при кручении;  .

. = 31 мм ; d1к =

= 31 мм ; d1к =  = 47,6 мм.

= 47,6 мм.

.

. .

.

– устанавливаются радиальные подшипники.

– устанавливаются радиальные подшипники. – радиально-упорные.

– радиально-упорные.

, где

, где  – эквивалентная нагрузка.

– эквивалентная нагрузка. , где .

, где . – коэффициенты при радиальной и осевой нагрузках (см. табл. 6.2).

– коэффициенты при радиальной и осевой нагрузках (см. табл. 6.2).

– коэффициент, учитывающий вращение наружного или внутреннего колец подшипника.

– коэффициент, учитывающий вращение наружного или внутреннего колец подшипника. , если вращающееся внутреннее кольцо

, если вращающееся внутреннее кольцо  – наружное.

– наружное. – коэффициент безопасности

– коэффициент безопасности  .

. – температурный коэффициент

– температурный коэффициент  при

при  .

. – показатель степени, зависящий от формы контактирующих тел,

– показатель степени, зависящий от формы контактирующих тел, для шарикоподшипников,

для шарикоподшипников,  для роликоподшипников.

для роликоподшипников. – ресурс работы подшипников.

– ресурс работы подшипников. .

. Для этого отношения е=0,25.

Для этого отношения е=0,25. = 0,17

= 0,17  е=0,25

е=0,25

.

. =

=  Н.

Н. .

. не соблюдается 58543

не соблюдается 58543  32000.

32000. , подшипник 408. Грузоподъемность

, подшипник 408. Грузоподъемность  кН,

кН,  кН.

кН. ;

; , значение е будет в пределах от 0,19 до 0,22.

, значение е будет в пределах от 0,19 до 0,22. ;

;  ;

;  = 8021 Н.

= 8021 Н. .

. 63 700.

63 700.

.

. .

.

;

;

, е=0,236.

, е=0,236.

=

=  Н

Н

; Dw = 0,64Н

; Dw = 0,64Н  0,6 Н.

0,6 Н.

,

, – коэффициент, учитывающий условие эксплуатации, его значения приведены в табл. 7.2,

– коэффициент, учитывающий условие эксплуатации, его значения приведены в табл. 7.2,  ;

; – допускаемые значения вращающегося момента.

– допускаемые значения вращающегося момента. – момент передаваемый валом колеса,

– момент передаваемый валом колеса,  .

. .

.

.

. ,

, – окружная сила, приходящаяся на один болт;

– окружная сила, приходящаяся на один болт; – диаметр расположения болтов.

– диаметр расположения болтов.  ;

; – число болтов поставленных без зазора;

– число болтов поставленных без зазора; – допускаемое напряжение на срез;

– допускаемое напряжение на срез;  .

. – площадь среза, площадь сечения болта установленного в отверстие без зазора

– площадь среза, площадь сечения болта установленного в отверстие без зазора ;

;  ;

; ;

;  .

.

; Т – передаваемый вращающий момент, Н · м; d – диаметр вала в месте установки шпонки; площадь смятия Асм = (h – t1)lр; lр – рабочая длина шпонки: для шпонки с плоскими торцами lр = l, при скругленных торцах lр = l – b; при стальной ступице и спокойной нагрузке допускаемое напряжение смятия [σ]см ≤ 100 МПа; при колебаниях нагрузки следует снижать [σ]см на 20 – 25%; при ударной нагрузке снижать на 40 – 50%; для насаживаемых на вал чугунных деталей приведенные значения [σ]см снижать вдвое.

; Т – передаваемый вращающий момент, Н · м; d – диаметр вала в месте установки шпонки; площадь смятия Асм = (h – t1)lр; lр – рабочая длина шпонки: для шпонки с плоскими торцами lр = l, при скругленных торцах lр = l – b; при стальной ступице и спокойной нагрузке допускаемое напряжение смятия [σ]см ≤ 100 МПа; при колебаниях нагрузки следует снижать [σ]см на 20 – 25%; при ударной нагрузке снижать на 40 – 50%; для насаживаемых на вал чугунных деталей приведенные значения [σ]см снижать вдвое. С учетом приведенных выше значений F и Асм представленную формулу приводят к виду

С учетом приведенных выше значений F и Асм представленную формулу приводят к виду

МПа

МПа МПа

МПа МПа

МПа