ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ 12

Технические условия Требуемый момент, Т3 (Нм) -- 540 Угловая скорость, ώ3 (рад/с) -- 17 Угол наклона гибкой передачи, β0 -- 50 Ресурс работы привода, Lh (ч) -- 1500

Рисунок 1.1 – Нумерация валов привода: 1 – вал электродвигателя, 2 – вал шестерни, 3 – вал колеса 1.2.1 Частота вращения 3-го вала

1.2.2 Мощность на 3-м валу

где Т3 – крутящий момент на 3-м валу, ω3 –угловая скорость 3-го вала. 1.2.3 Мощность на 1-м валу

где ηобщ –общий КПД передачи

ηобщ=0,96

1.2.4 Мощность на 2-м валу (мощность передаваемая 2-м валом)

1.2.5 Частота вращения 1-го вала (ориентировочно)

где

Первоначально принимаем iрем.пер = 2,5; Iзуб.пер.= 4 Iобщ=2,5 Стандартная (синхронная) частота вращения вала эл. двигателя по ГОСТ в об/мин: 750; 1000; 1500; 3000. По nор1 выбирается ближайшая стандартная частота вращения электродвигателя nдв.ст =1500 об/мин. По стандартной частоте вращения nдв.ст.=1500 об/мин и мощности на валу эл. двигателя P1 выбирается эл. двигатель 4А132М4.Мощность Рдв=4 КВт. Скольжение S=2,8%=42 об/мин. (см. приложение 6,7). Под Частота вращения вала под нагрузкой nдв=1458 об/мин. 1.2.6 Угловая скорость вала эл. двигателя

1.2.7 Уточнение передаточных чисел

1.2.9 Крутящие моменты, передаваемые валами

1.2.10 Результаты кинематического расчета привода

Таблица 1.1 Основные параметры кинематического расчета

РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

2.1 Данные к расчету Iрем.п.=2,25; Т2=141 Н м; Р1=10054,8 Вт; n1=1458 об/мин.

2.2 Схема ременной передач

Рисунок 2.1 Параметры ременной передачи

в) основные размеры шкива

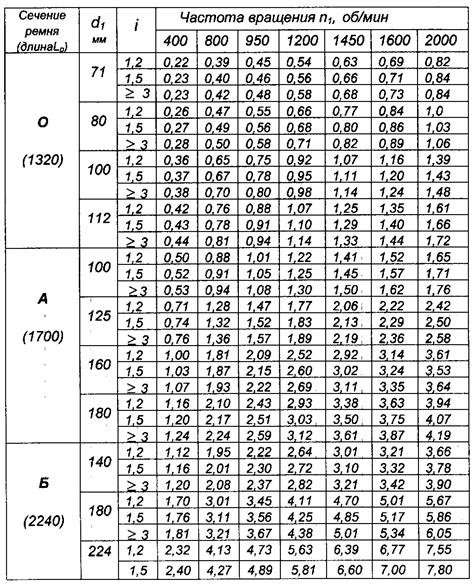

2.3 Выбор сечения ремня По величине крутящего момента Т2 из табл. 2.1 выбираем ремень сечения Б. Таблица 2.1 Клиновые ремни (по ГОСТ 1284.1-80)

Рисунок 2.2 Сечение клинового ремня

2.4 Диаметр малого (ведущего) шкива

Диметры шкивов выбирают из стандартного ряда: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000 мм. В полученном интервале d1, нет значений стандартного ряда. Выбирается ближайшее большее значение d1=160 мм. 2.5 Диаметр ведомого шкива

где,

Из стандартного ряда d2 = 355 мм. 2.6 Межосевое расстояние предварительно: апредв.=1,5(d1+d2) = 1,5(160+355) =772,5 мм. 2.7 Длина ремня предварительно:

Стандартный ряд длин ремня, мм: 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1400; 1600; 1800; 2000; 2240; 2500; 2800; 3150; 3550; 4000; 5000; 5600; 6300; 7100; 8000; 9000; 10000; 11200; 12500; 14000; 16000; 18000. 2.8 По ГОСТ 1284.1-80 выбирается длина ремня Lрем.=2240 мм. 2.9 Уточнение межосевого расстояния

2.10 Скорость ремня

2.11 Проверка длины ремня по частоте пробегов

2.13 Определение числа ремней в передаче

где Р1 – мощность на ведущем валу. Р1= 10054,8 Вт = 10,06 кВт. Р0 – мощность передаваемая одним клиновым ремнем. Р0=4,04 кВт (см. табл. 2.2).

Ср – коэффициент режима работы. Ср=1,2 (см. табл. 2.3) Таблица 2.3 Значение Ср для клиновых передач

Таблица 2.4 Значение коэффициента CL для клиновых ремней

При длине ремня Lр=2240 мм для сечения Б коэф-нт СL=1,0.

Угол обхвата ремнем малого шкива Первоначально принимаем CZ =0,95.

Окончательно принимаем количество ремней: Zрем =4 шт. 2.14 Сила предварительного натяжения ремней

2.15 Сила, действующая на валы

Долговечность (рабочий ресурс ремней), должен быть не менее 5000 ч. при легком, 2000 ч. - при среднем и 1000 ч. при тяжелом режиме работы [3],с. 137

, ,  где N0 – базовое число циклов перемены напряжений, N0 = 107:

x – число шкивов в передаче, x = 2;

- напряжение от предварительного натяжения - напряжение от предварительного натяжения

где Е – модуль упругости материала ремня, Е=100

Сi – коэффициент, учитывающий передаточное число

Сн – коэффициент влияния нагрузки, при постоянной нагрузке Сн=1, при непостоянной Сн=2. Принимается Сн=2. Показатель степени m=8 для клиновых ремней.

РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ

3.1 Данные к расчету Т2 = Тш = 141 Н·м= 141·103 Н·мм ; Т3 = Тк = 540 Н·м = 540·103 Н·мм; n2 = nш = 648 об/мин; n3 = nк = 162,42 об/мин; Р2 = Рш = 9556,1 Вт; Iзп = 4.

3.2 Схема передачи

Рисунок 3.1 Схема зубчатой передачи а) основные размеры зубчатой передачи, б) напряжения, испытывающие зубья колес 3.3 Выбор материала Планируется изготовление небольшой партия, твердостью НВ <350 . Материал шестерни сталь 45Х, НВ = 260 термообработка - улучшение . Материал колеса сталь 45, НВ = 230 термообработка - улучшение. 3.4 Определение допускаемых контактных напряжений для расчета выносливости контактирующих поверхностей зубьев Для косозубых передач:

При HB<350

Для допускаемых контактных напряжений должно соблюдаться условие

3.5 Определение межосевого расстояния Межосевое расстояние

где i – передаточное отношение зубчатой передачи.

При симметричном расположении колес относительно подшипников и принимая коэффициент ширины венца по межосевому расстоянию

Расчетное значение

3.6 Выбор модуля и числа зубьев шестерни и колеса. Ориентировочно значение модуля определяется по формуле.

По ГОСТ 9563-60 выбираем модуль нормальный из ряда

Угол наклона зубьев (β) может изменяться от 8 до 20º. Применяем предварительно β = 10º. Модуль зубчатого колеса - Число зубьев шестерни

Число зубьев колеса Уточняем значение угла наклона зубьев

3.7 Основные геометрические размеры зубчатой передачи. а) диаметры делительных окружностей колеса и шестерни.

Проверка

б) ширина зубчатого венца колеса и шестерни

С целью компенсации возможных погрешностей сборки

в) диаметр окружностей, мм вершин (da) и впадин (df) зубьев шестерни и колеса

3.8 Окружная скорость зубчатых колес в зацеплении

При такой скорости (v<8м/c) для косозубых колес принимаем 8-ю степень точности изготовления, а 3.9 Проверка контактной выносливости поверхностей зубьев

По табл. [3] c.39 при 8 степени точности и скорости

3.10 Силы, действующие в зацеплении зубчатых колес Ft – окружная сила, Fr – радиальная сила, Fa – осевая сила,

Таблица 3.1 – Основные параметры косозубой передачи

Рисунок 3.2 – Эскиз зубчатого колеса

12 |

1.2 Кинематический расчет привода и выбор электродвигателя. Эскиз электродвигателя

1.2 Кинематический расчет привода и выбор электродвигателя. Эскиз электродвигателя

0,98

0,98

– передаточное отношение привода

– передаточное отношение привода

,стр. 7,10

,стр. 7,10 4 = 10 nор1 = 10

4 = 10 nор1 = 10

1.2.8 Частота вращения и угловая скорость 2-го вала

1.2.8 Частота вращения и угловая скорость 2-го вала

(рад/с)

(рад/с) м)

м)

- коэффициент скольжения,

- коэффициент скольжения,

мм

мм

м/c = 12210 мм/c

м/c = 12210 мм/c

Для клиноременных передач

Для клиноременных передач

с. 136

с. 136

CL- Коэффициент учитывающий длину ремня (см. табл. 2.4).

CL- Коэффициент учитывающий длину ремня (см. табл. 2.4). - коэф-т угла обхвата, выбирается из соотношений

- коэф-т угла обхвата, выбирается из соотношений

=1640, поэтому

=1640, поэтому

где

где  - скорость ремня в м/с .

- скорость ремня в м/с . - коэффициент, учитывающий центробежную силу

- коэффициент, учитывающий центробежную силу

- частота пробегов,

- частота пробегов,  - предел выносливости, для клиновых ремней

- предел выносливости, для клиновых ремней  - максимальное напряжение в сечении ремня.

- максимальное напряжение в сечении ремня. ,

, =1,5 при

=1,5 при  5 ;

5 ;  - расчетное полезное напряжение

- расчетное полезное напряжение , где А площадь сечения ремня (см. табл. 2.1)

, где А площадь сечения ремня (см. табл. 2.1) - окружная сила,

- окружная сила,

- напряжение от центробежных сил

- напряжение от центробежных сил , где q – плотность ремня, q =1100 кГ/м3

, где q – плотность ремня, q =1100 кГ/м3

- напряжение от изгиба ремня на малом шкиве

- напряжение от изгиба ремня на малом шкиве ,

, 200 МПа

200 МПа

ч

ч

, [3], с 33 где

, [3], с 33 где  – предел контактной выносливости,

– предел контактной выносливости,  - коэффициент безопасности,

- коэффициент безопасности,  - коэффициент долговечности

- коэффициент долговечности

[3], с 34

[3], с 34

[3], с 33

[3], с 33

из условия контактной выносливости активных поверхностей зубьев рассчитывается по формуле [3], с 33

из условия контактной выносливости активных поверхностей зубьев рассчитывается по формуле [3], с 33

для косозубых передач

для косозубых передач - момент передаваемый колесом

- момент передаваемый колесом  H∙м=540∙103 H∙мм

H∙м=540∙103 H∙мм - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца

[3], с 32

[3], с 32

мм

мм

– часть делительной окружности, приходящейся на 1 зуб.

– часть делительной окружности, приходящейся на 1 зуб. [1] с 37

[1] с 37

;

;  шт

шт

мм;

мм; принимаем на 5 мм больше

принимаем на 5 мм больше

мм

мм

[3] с.34.

[3] с.34. , где

, где  – коэффициент загрузки

– коэффициент загрузки

(при расчете

(при расчете  м/с

м/с

- угол зацепления.

- угол зацепления. H

H H

H

H

H 5. dст=(1,6…1,8)∙dв 6. lст=(1,2…1,5) ∙dв 7. Д0=df-2∙ δ=249,64-16=234 мм; 8. dотв=0,25∙(Д0-dст)=0,25∙(234-110)=31 мм 9. С=(0,2…0,3)∙b=(0,2…0,3)∙65= =12,8…19,2 мм. Принимаем 18 мм. 10. Дотв=dст+0,5(Д0-dст)=110+0,5(234-110)=172 мм 11. Для da≤800 мм γ=7°, R=5 мм.

5. dст=(1,6…1,8)∙dв 6. lст=(1,2…1,5) ∙dв 7. Д0=df-2∙ δ=249,64-16=234 мм; 8. dотв=0,25∙(Д0-dст)=0,25∙(234-110)=31 мм 9. С=(0,2…0,3)∙b=(0,2…0,3)∙65= =12,8…19,2 мм. Принимаем 18 мм. 10. Дотв=dст+0,5(Д0-dст)=110+0,5(234-110)=172 мм 11. Для da≤800 мм γ=7°, R=5 мм.