ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Методи нанесення тонких плівок

Для нанесення тонких плівок на підкладку використовують фізичні та хімічні методи в залежності від електричних і механічних властивостей плівок. У промислоност найбільшо розповсюджені методи вакуумною напилення, які належать до фізичних методів нанесення тонких плівок. Серед існуючих методів найчастіше використовується термовакуумне напилення, іонне розпилення, магнетронне розпилення. Термовакуумне напилення - це процес, суть якого полягає у нагріванні речовини до температури випаровування у вакуумі (1,33·10-5 ІІа та вище) і наступній конденсації атомів випаровуваної речовини на підкладці, температура якої значно нижча за температуру випаровування речовини. Процес проводиться у спеціальних вакуумних камерах, де попереднє відкачування газу проводиться форвакуумним насосом, а остаточне - дифузійним насосом. Схема вакуумного пристрою показана на рис. 6 і містить форвакуумний і дифузійний насос (відкачувальну систему), вакуумну камеру і перехоплювач. Крім цього передбачаються контрольно-вимірювальні прилади: вакууметри, вимірювачі товщини плівок, швидкості осадження, температури випаровувача і підкладки. Форвакуумний механічний насос (1) проводить відкачування залишкового газу за рахунок періодичного переміщення механічних деталей насосу.

Рисунок 6 – Схема пристрою для термовакуумного напилення: 1 – відкачка форвакуумним насосом; 2 – відкачка дифузійним насосом; 3 – камера; 4 – випаровувач; 5 – столик для підкладок; 6 - підкладка При цьому досягасться вакуум не вище 1,33·10-1 Па. Після попереднього відкачування камери підключається дифузійний насос (2). Принцип дії такого насосу базується на дифузії відкачуваного газу в струмінь пари робочої рідини, яка витікає із сопла насоса. В якості робочої рідини використовують силіконове масло. Дифузійні насоси забезпечують вакуум не вище 1,33·10-3 Па. Для отримання вищих значень вакууму використовуються один чи два азотні перехоплювачі. Азотні перехоплювачі - це спеціально передбачені місця між вакуумною камерою і відкачувальною системою, які охолоджуються до температури рідкого азоту (77°К), на яких конденсується відкачуваний газ. В камері для термовакуумного випаровування (3) є відповідний випаровувач (4), конструкція якого залежить від випаровуваної речовини, вгорі столик (5), на якому встановлюються підкладки (6). У вакуумних установках використовуються два типи випаровувачів: з прямим і посереднім підігрівом. Випаровувачі з прямим підігрівом - це стрічкові і дротяні (рис. 7), виготовлені, в основному, з тугоплавких металів (W, Mo, Nb, хромель) або безпосередньо із випаровуваної речовини і нагріваються при пропусканні струму через випаровувач. Величина струму повинна забезпечувати їх нагрівання до температури випаровування. Матеріал випаровувача повинен бути хімічно нейтральним щодо випаровуваної речовини і добре нею змочуватися. Випаровувачі з прямим нагрівом прості у виготовленні і дешеві. Але не всі речовини добре змочують поверхню таких випаровувачів. Для цих речовин використовують випаровувачі з непрямим нагрівом.

Рисунок 7 – Випароввувачі: а) з прямим підігріванням; б) з посереднім підігріванням Випаровувачі із непрямим нагрівом - це тиглі, які підігріваються ВЧ-іпдуктором, електронним променем чи спіраллю. Тиглі виготовляються з кераміки, карбідів, боридів, нітридів, сульфідів перехідних металів, виходячи з вимог хімічної нейтральності до випаровуваної речовини, стійкості до високих температур та до їх перепадів. Паралельно з випаровувачем у вакуумній камері розміщений столик для підкладок та для їх підігрівання в процесі нанесення тонкої плівки. Підігрівання підкладок новинно бути рівномірним на всій площі, тому розміри підкладок дещо менші за площу підігрівача. Нагрівають підкладки в залежності від осаджуваної речовини у межах 200-600°С. Процес напилення тонких плівок здійснюється у високому вакуумі. До відкачування вакуумної камери весь її простір заповнений атмосферним газом, який являє собою сукупність молекул, які перебувають у безперервному хаотичному русі. Теплова енергія - це енергія руху. Чим вища температура, тим інтенсивніший їх рух і більша швидкість. Тиск в камері визначається числом зіткнень молекул об стінки посудини за одиницю часу. Середня віддаль, яку проходить молекула за одиницю часу, називається довжиною вільного пробігу і рівна:

де k - постійна, яка залежить від роду газу і температури; p - тиск газу. Залежність довжини вільного пробігу від температуривизначається співвідношенням:

При нормальному тиску кількість молекул в одному куб. сантиметрі становить 2,5·1019 і зменшується при зниженні тиску. При тиску р=10-3 Па число молекул вже становить 108 см-3. Отже, глибина вакууму впливає на довжину вільного пробігу молекул. Якщр розглядати газ, який знаходиться у вакуумній камері, то його властивості будуть змінюватись в залежності від відношення між середньою довжиною вільного пробігу молекул і розмірами вакуумної камери. Високий вакуум буде в тому випадку, коли довжина вільного пробігу молекул більша за визначений розмір камери, а якщо менша, тоді – низький. Який же вакуум потрібен для забезпечення термовакуумного напилення. Щоб відповісти на це питання, простір під вакуумним ковпаком розділяється на три зони – зону випаровування, пролітний простір і зону підкладки. Газ, який залишився під вакуумним ковпаком після відкачування, називають залишковим. Зона випаровування - це простір, в якому речовина, яка розпилюється, нагрівається до температури випаровуванняя при тиску власних парів речовини над поверхнею PS=1.33 Па. При досягненні температури випаровування багато речовин у вакуумі відразу переходять у пароподібний стан, минаючи рідкий. Це явище називається сублімацією. Процес сублімації дозволяє застосувати випаровувачі прямого нагріву. Для деяких речовин маємо перехід з твердого стану в рідкий і з рідкого у пароподібний. В зоні випаровування якість розпилення визначається температурою і тиском пари та швидкістю випаровування. Швидкість випаровування речовини визначається кінетичної теорії газів і виражається формулою:

де PS - тиск насиченої нари випаровуваної речовини; М - молекулярна каїа речовини; Твип - температура випаровування речовини. Ця формула справедлива при значеннях вакууму, вище 1,33·10-1 Па, а із зменшенням вакууму швидкість випаровування речовини буде знижуватися згідно залежності, поданої на рис. 8. При низькому вакуумі спостерігається нагромадження парів над випаровувачем і зменшується довжина вільного пробігу атомів пари, в результаті чого процес випаровування залежить від швидкості дифузії випаровуваної речовини для даного об'єму.

Рисунок 8 – Залежність швидкості випаровування від тиску залишкового газу в камері Досліджено, що для отримання максимальної швидкості випаровування в зоні випаровування вакуум повинен перевищувати 1,33·10-1 Па. Пролітний простір вимагає вакууму більшого, ніж 1,33·10-1 Па, оскільки випаровування речовини відбувається, але вакуум є недостатнім для вільного прольоту атомів до підкладки. У пролітному просторі повинні бути створені умови для формування молекулярного потоку. Якщо траєкторія руху атомів є прямолінійною і вони не розсіюватимуться на атомах залишкового газу, тоді для молекулярного потоку будуть справедливі закони Ламберта-Кнудсена: - інтенсивність випаровування атомів пропорційна косинусу кута між напрямом випаровування і нормаллю до поверхні; - кількість атомів, що випаровуються і які досягають одиниці площі поверхні підкладки в секунду, обернено пропорційні квадрату віддалі випаровувач-підкладка. При цьому довжина вільного пробігу атомів молекулярного потоку повинна бути значно більшою за віддаль випаровувач-нідкладка. Переважно у вакуумних установках пролітний простір становить 10-20см. Розрахунки підтверджують, що при вакуумі 1,33·10-2 Па зростає довжина вільного пробігу, яка досягає 4,7 см, а при P=0,133·10-2 Па збільшується до 4,7·102 см. Звідси випливає, що у пролітному просторі величина вакууму повинна перевищувати 1,33·10-3 Па. Зона підкладки. Розглянемо вплив залишкового газу на формування плівки на підкладці. При цьому вважається, що всі атоми речовини, які досягають підкладки, конденсуються на ній і десорбція відсутня. Атоми залишкового газу мають теплову енергію і хаотично рухаються в камері, вдаряючись при цьому об поверхню підкладки. Разом з атомами основної речовини на підкладку потрапляють атоми залишкового гачу. Виходячи з кінетичної теорії газів, були проведені підрахунки кількості зіткнень атомів залишкового газу і атомів випаровуваної речовини за 1 сек., які припадають на одиницю площі поверхні підкладки. Розрахунки підтверджують, що при вакуумі, рівному 1,33·10-3 Па і температурі Т=400°С, кількість вказаних зіткнень відповідно рівна:

а їх відношення рівне Проведений аналіз для різних зон робочого простору камери підтверджує, що для забезпечення доброї адгезії плівок до підкладки, мінімального забруднення атомами залишкового гачу, отримання заданих електрофізичних влапивостей плівок, напилення необхідно проводити при вакуумі вище 1,33·10-3 Па. Істотну роль при термовакуумному напиленні відіграє температура підкладки, яка впливаг на процес конденсації. При осадженні атоми на поверхні підкладки можуть адсорбуватися або ревипаровуватися, тобто залишати підкладку частково або повністю. Процес гермовакуумного напилення є найпростіший і допускає розпилення матеріалів з температурою випаровування не більшою ніж 1800°С. Для нанесення тугоплавких матеріалів застосовують установки термовакуумного напилення, де розпилюється матеріал при допомозі електронних гармат. В цьому методі використовується термічний нагрів матеріалу до температури випаровування при бомбардуванні електронним променем. Обладнання монтується так, що електронна гармата встановлюється бенюсередньо у вакуумній камері. Іонне розпилення проводиться двома методами - дво- або триелектродним. Двоелектродний метод розпилення інакше називають катодним розпиленням. Він проводнться у тліючому розряді з допомогою діодної системи, катод якої виконаний з розпилюваного матеріалу, а анод є тримачем підкладки (рис. 9). Процес нанесення базується на бомбардуванні мішені швидкими іонами інертного газу, в результаті чого з її поверхні вибиваються атоми, які потім конденсуються на підкладці.

Рисунок 9 – Схема пристрою для катодного розпилення Катодне розпилення проводиться у вакуумній камері, в якій попередньо досягається вакуум, близько 1,33·10-3÷1,33·10-4 Па. Потім у камеру подають інертний газ (в основному аргон), що приводить до зниження вакууму до 1,33·10-1 ÷1,33·10-2 Па. При прикладенні напруги між катодом і анодом в декілька кіловольт у камері запалюється тліючий розряд, який характеризується певним розподілом потенціалу в розрядному просторі. Основна частина прикладеної напруги падає на темному катодному просторі. У цей час позитивний стовп змінює потенціал дуже слабо. Отже, дві ділянки (катодного та анодного падіння) визначають процес катодного розпилення. При русі електронів від катода до анода їх енергія в ділянці катодного падіння зростає і на межі її досягає рівнів, які приводять до іонізації залишкового газу. У позитивному стовпі заряджені частинки (електрони та іони) рухаються внаслідок дифузії. Позитивні іони доходять до краю темного катодного простору, швидко прискорюються і вдаряються об катод. При цьому на катоді виникають два процеси: вторинної іонно-електронної емісії і катодного розпилення - випускання атомів матеріалом катода. Атоми вибиваються з катода за рахунок передачі моменту кількості руху бомбардуючого позитивного іона аргону атомам матеріалу катода. Вторинна іонно-електронна емісія підтримує розряд, а катодне розпилення формує плівковий осад. Позитивний стовп забезпечує провідність за рахунок іонізації простору між катодом і анодом. При цьому загальний заряд компенсується однаковою кількість негативних і позитивних частинок. Такий стан називанні плазмою. При співударі бомбардуючого позитивного іона з атомом катода виникає ланцюжок сфокусованих зіткнень, подібних на ті, які спостерігаються при ударі більярдної кулі зі щільноупакованою групою куль, які утворюють піраміду. Одним з параметрів розпилення є коефіцієнт катодною розпилення, який визначає кількість вибитих атомів з розпилюваної поверхні однією частинкою. Коефіцієнт катодного розпилення залежить від маси та енергії бомбардуючого іона і матеріалу мішені. Коефіцієнт розпилення характеризує реактивне розпилення, яке застосовується для отримання з'єднань окислів, нітридів, боридів, карбідів та інших, шляхом введення в реакційну камеру активного газу. В якості активного газу застосовується кисень, азот, метан, окис вуглецю та інші, які вводять в камеру за рахунок зменшення вмісту інертного газу, щоб зберегти тиск в межах 1,33·10-1÷1,33·10-2 Па. У процесі розпилення атоми металу хімічно взаємодіють з активним газом, утворюючи відповідні з'єднання. Триелектродний метод розпилення називають іонно-плазмовим. Схема пристрою для іонно-плазмового розпилення показана на рис. 10. Катод (1) у вигляді нитки розжарення служить для створення термоелектронного струму, достатнього для запалювання тліючого розряду в міжелектродному просторі. На анод (3) подається напруга 250 В, яка падає до 40-60 В після виникнення розряду. Мішень (2) з розпилюваного матеріалу розміщується в камері вертикально і паралельно до підкладки (4), яка встановлюється на столику з підігріванням (5).

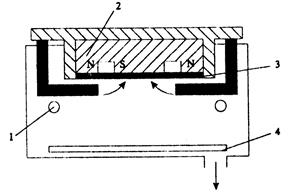

Рисунок 10 – Схема пристрою для іонно-плазмового розпилення: 1 – катод; 2 – мішень; 3 – анод; 4 – підкладка; 5 – столик з підігрівом Перед підкладкою розташовується рухома заслонка, а за мішенню - нерухома, яка дозволяє подачу ВЧ напруги. Вакуумну камеру попередньо відкачують до тиску, величиною 1,33·10-3 Па, після чого подають аргон, який знижує тиск до 1,33·10-3÷1,33·10-2 Па. На катод подають напругу, достатню для отримання термоелектронного струму, густиною близько одиниць ампер на см2, в результаті виникає тліючий розряд. Зовнішнім магнітом відкривають рухому заслонку і в атмосфері тліючого розряду проводять іонне травлення або іонне очищення від слабо зв'язаних забруднень поверхні підкладки. Іонне травлення поверхні мішені проводять до відкриття заслонки перед підкладкою. Після очищення підкладки і мішені на неї (при умові, що мішень з провідникового матеріалу) подається негативний потенціал величиною до 1000 В. Позитивні іони плазми, які мають великі енергії, бомбардують мішень, вибиваючи атоми з поверхні. Ці атоми рухаються в напрямку, перпендикулярному підкладці, і осаджуються на її поверхні. Якщо треба розпилювати діелектрики чи ферити, то на нерухомий екран подаюгь високочастотну напругу при допомозі трансформатора і за рахунок змінного бомбардування мішені позитивно чи негативно зарядженими іонами розпилюютьі матеріали-непровідники. Іонно-плазмове розпилення - це універсальний метод,який дозволяє розпилювати провідні і непровідні матеріали, а також матеріали складного хімічного складу. Магнетронне розпилення матеріалу проводиться у електричному і магнітному полях з використанням спеціальних конструкцій катодів. Конструкція плоского катода мішені в магнетронних розпилюваних установках показана на рис. 11. Магнітна система створює магнітне поле, де емітовані катоди мішені під дією іонного бомбардування захоплюють електрони, що здійснюють складний циклоподібний рух замкнутими траєкторіями поблизу поверхні мішені. Ці електрони збільшують ступінь іонізації аргону, а чим самим збільшують швидкість розпилення катода (мішені) у 50-100 разів. Крім того, запобігається бомбардування підкладки електронами, що приводить до значного зменшення радіаційних дефектів в осаджених плівках. Катод може бути виконаний також у вигляді конуса (рис. 12). В останньому випадку магнітне поле створюється постійними магнітами, яке перпендикулярне напрямку електричною поля поблизу катода. При використанні конічного катода осадження плівок можна проводити одночасно для невеликої кількості підкладок.

Рисунок 11 – Конструкція площинного катода-мішені в установках для магнетронного розпилення: 1 – анод; 2 – магнітна система; 3 – катод-мішень; 4 – столик для підкладок

Рисунок 12 – Катод у вигляді конуса в установках для магнетронного розпилення: 1 – анод; 2 – магнітна система; 3 – катод-мішень; 4 – столик для підкладок Крім фізичних методів осаджений тонких плівок, у деяких, випадках застосовують хімічні методи. До хімічних методів належать осадження металів з електролітів та електролітичне анодне оксидування. Хімічні методи є низькотемпературними і не вимагають складного обладнання. Осадження металів з електролітів називають електрохімічним (гальванічним) осадженням, в основі якого лежить явище електролізу, пов'язане з катодним відновленнямкатіонів. Вперше явище відновлення катіонів металу досліджував російський фізик і електротехнік Б.С.Якобі, роботи якого лягли в основу гальваностегії (осадження тонких плівок металу) і гальванопластики (виготовлення рельєфних металічних копій з предметів). Цей метод полягає в тому, що в електролітичну ванну спочатку заливають електроліт, який містить сіль осаджуваного металу.Осадження плівки проводиться на підкладку, а анод процесі осадження розчиняється, запобігаючи збідненню електроліта іонами металу. Площа поверхні анода приблизно в 1,5 рази перевищує площу поверхні катода. Густина струму при осадженні становить близько 0,001-0,005 А/см2 і залежить від осаджуваного металу і вибраного електроліта. Електроліт при осадженні підігрівають до температури 60-70°С для створення поліпшеної якості осаджуваної плівки. Електролітичне осадження підпорядковується таким законам електролізу: - маса осадженого металу пропорційна кількості електрики, яка пройшла через розчин; - маса матеріалу, осадженого при проходженні через розчин однакової кількості електрики, пропорційна електричному еквіваленту Е. Електричне анодне оксидування найчастіше використовують для отримання оксидних плівок - п'ятиокису танталу (Ta2O5), оксиду алюмінію (Al2O3), двоокису титану (TiO2) та інших. Оксидування здійснюється на аноді електролітичної ванни. Елекіролітом для осадження двоокису кремнію служать розчини KNO3, NaNO3, NH4NО3, НNO3, Н4Р2О aбо NaOН в етиленгліколі, металацетаміді чи тетрагідрофурфуриловому спирті. Оксидування алюмінію можна проводити в буферних розчинах солей винокам'яної, лимонної, фосфорної і вугільної кислот. Для отримання плівок Та2О5 і ТіО2 використовують водні розчини майже будь-якого електроліта, за винятком фтористоводневої кислот, яка розчиняє оксид. Катод виготовляють, з оксидованою матеріалу (танталу, титану, алюмінію та інших). При електролітичному оксидуванні реакція взагмодії матеріалу з іонами окислювача відбувається на межі плівка-електроліт. Наприклад, окислення танталу супроводжується pea к цією:

2Та+5+10ОН- = Та2О5+5Н2О (7)

В міру зростання плівки оксиду, іони оксидованої речовини під дією електричного поля, яке виникає при прикладенні між катодом та анодом напруги, рухаються від межі підкладка-плівка (Та-Та2О5) до поверхні.Електричне оксидування проводять при кімнатній температурі. Слід зауважити, що хімічні методи використовуються в промислових умовах дуже рідко, через їх недостатню продуктивність і низьку якістьплівок.

|

, (4)

, (4) . (5)

. (5) , (6)

, (6)

,

, . Це свідчить, що можливе забруднення осаджуваної плівки атомами залишкового газу, яке погіршує адгезію плівки до поверхні підкладки, оскільки кількість зіткнень атомів залишкового гачу з підкладкою у 17 разів більша за кількість зіткнеш, атомів випаровуваної речовини. Тому осадження плівки при вакуумі 1,33·10-3 Па треба проводити при максимальній швидкості випаровування.

. Це свідчить, що можливе забруднення осаджуваної плівки атомами залишкового газу, яке погіршує адгезію плівки до поверхні підкладки, оскільки кількість зіткнень атомів залишкового гачу з підкладкою у 17 разів більша за кількість зіткнеш, атомів випаровуваної речовини. Тому осадження плівки при вакуумі 1,33·10-3 Па треба проводити при максимальній швидкості випаровування.