ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Расчёт и выбор посадок для подвижных соединений

КУРСОВОЙ ПРОЕКТ по дисциплине: «Метрология, стандартизация и сертификация» на тему: «Расчёт и выбор посадок для узлов и механизмов»

Студент группы И-АИЭб142 Штань Н.О.

Руководитель проекта Н.В. Сариго, к.т.н., ст.преподаватель

КУРСК– 2016 Содержание

Содержание3 Реферат4 Введение5 1 расчёт и выбор посадок для подвижного и неподвижного соединений6 1.1 Расчёт и выбор посадок для подвижных соединений6 1.2 Расчёт и выбор посадок для неподвижных соединений11 2 Расчет и выбор посадки для деталей, сопрягаемых с подшипниками качения16 3 Расчёт размерных цепей методом полной взаимозаменяемости20 4 Определение числа групп сортировки, характеристика параметров соединения26 5 Допуски и посадки шпоночных соединений30 Заключение34 Список использованной литературы35

Данный курсовой проект состоит из реферата, введения и решения пяти задач, охватывающих основные разделы курса «Метрология, стандартизация и сертификация», и оформлена в виде расчётно-пояснительной записки, изложенной на 35 стандартных листах писчей бумаги формата А4 (297×210 мм). Курсовой проект содержит 7 схем расположения полей допусков соединений, 4 эскизов соединений в сборе и подетально, 1 сборочный чертёж узла для расчёта размерных цепей и 5 сводных таблиц по расчёту поставленных задач. Графическая часть составляет 12 листов формата А4.

Точность большинства изделий машиностроения является важнейшей характеристикой их качества. Современные мощные и высокоскоростные машины не могут функционировать при недостаточной точности деталей и их сборки. Вследствие неточности технического оборудования, погрешностей и износа инструмента и приспособлений силовой, температурной деформации технологической системы, а так же из-за ошибок рабочего и других причин действующего значения геометрических, механических и других параметров деталей и изделий. Могут отличаться от расчётных (заданных), то есть могут иметь погрешность. Обеспечение качества деталей необходимо для создания работоспособных и конкурентно-способных машин. Точность сборки призвана обеспечивать соответствие действительных значений, параметров изделия значениям, заданных в технической документации. В связи с чем возникает необходимость нормирования показателей точности деталей машин.

Расчёт и выбор посадок для подвижного и неподвижного соединений

Расчёт и выбор посадок для подвижных соединений

Посадки с зазором предназначены для подвижных и неподвижных соединений деталей. В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформаций, а также компенсации отклонений формы и расположения поверхностей, погрешности сборки. В неподвижных соединениях посадки с зазором применяются для беспрепятственной сборки деталей (в особенности сменных). Их неподвижность должна обеспечиваться дополнительным креплением шпонками, штифтами, болтами и т.п. При проведении ремонта тракторов, автомобилей и сельскохозяйственных машин часто приходится выбирать подвижные соединения. От обоснованного выбора подвижных соединений зависит качество ремонта и срок эксплуатации. Необоснованно выбранные зазоры могут привести к чрезмерному износу и, как следствие, к резкому сокращению срока службы. При выборе посадки с зазором нужно учитывать эксплуатационные условия, режим работы, наличие и качество смазывающего материала. Известно, что в каждом конкретном случае необходимо применять свою методику расчёта. Однако, приведённая ниже последовательность расчёта является наиболее общей и применима не только для соединений типа вал – подшипник скольжения, но и других подвижных соединений: поршневой палец – втулка верхней головки шатуна, промежуточные шкивы и звёздочки – вал и др.

Задание 1.1

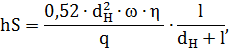

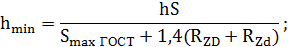

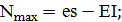

Порядок решения: 1.1.1 Определяем величину hS (зависимость между величиной зазора и толщиной масленого слоя).

где

1.1.2 Определяем величину наивыгоднейшего зазора. Коэффициент трения будет наименьшим, если при установившемся движении

где

1.1.4 Определяем допуски вала и отверстия по предварительно выбранной посадке (по СТ СЭВ 145-75 и СТ СЭВ 177-75) [1,табл.1].

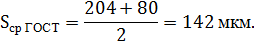

1.1.5 Определяем ориентировочно значения шероховатости поверхностей вала и отверстия, затем принимаем ближайшее табличное значение шероховатости.

Принимаем ближайшие табличные значения [1,табл.15]:

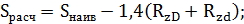

1.1.6 Определяем величину расчётного зазора. При расчёте и выборе подвижных посадок надо учитывать, что в процессе эксплуатации зазор увеличивается в результате стирания неровностей.

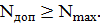

1.1.7 Подбираем окончательную присадку (по СТ СЭВ 144-75) [1,табл.2], удовлетворяющую условию:

Определяем допуски (по СТ СЭВ 145-75 и СТ СЭВ 177-75) [1,табл.1].

Величины шероховатостей рассчитываем по формуле:

Принимаем табличное значение [1,табл.15]:

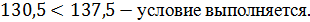

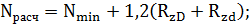

Учитывая квалитет точности изготовления деталей и величины шероховатости поверхностей, назначаем методы обработки [1,табл.16]: – для отверстия: чистовое развёртывание (Ra2,5…0,63 мкм); – для вала: точение чистовое (Ra =2,5….0,63мкм). 1.1.9 Производим проверку по наименьшей толщине масляного слоя во избежание сухого трения, исходя из условия:

где

Минимальный слой смазки определяем из выражения:

– условие выполняется, следовательно, сухого трения не будет, посадка выбрана правильно. – условие выполняется, следовательно, сухого трения не будет, посадка выбрана правильно. 1.1.10 Выбираем универсальные средства измерения деталей соединения. Выбор измерительного инструмента производится следующим образом: по номинальному диаметру и допуску измеряемого размера находим величину допускаемой погрешности при измерении По полученной величине

где Данные по выбору измерительных средств заносим в таблицу 1.1. Таблица 1.1 – Результаты расчёта по выбору измерительных средств

1.1.11 Для выбранной посадки по таблицам 19 и 20 (по СТ СЭВ 144-75) [1] определяем отклонения и строим схему расположения полей допусков:

1.1.12 Вычерчиваем эскизы соединения в сборе и его деталей с простановкой размеров, шероховатостей поверхности и допусков формы и расположения поверхностей.

Посадки с натягом предназначены для получения неподвижных неразъемных соединений без дополнительного крепления деталей, передающих крутящий момент, осевую силу или совместное их воздействие. Относительная неподвижность обеспечивается за счет сил сцепления (трения), возникающих на контактирующих поверхностях вследствие их деформаций, создаваемых натягом при сборке. При одном и том же натяге прочность соединения зависит от материала и размеров деталей, шероховатости поверхностей, способа соединения деталей, условий нагрева и охлаждения и т.д. Ввиду такого многообразия исходных факторов выбор посадки следует проводить не только по аналогии с известными соединениями, но и на основе расчётов натягов. Натяг в неподвижном соединении должен быть таким, чтобы гарантировал относительную неподвижность деталей и при этом не вызывал разрушения их при сборке. Примером использования посадок с натягом могут быть: ступица и венец маховика, втулка и шатун двигателя, поршневой палец и поршень, кривошип косилки и вал и др.

Задание 1.2 Определить посадку при нагружении соединения крутящим моментом при следующих данных:

Материал втулки – Ст.25;

Материал вала – Ст.25. Порядок решения:

где

l – длина контакта, м;

1.2.2 Находим величину наименьшего допустимого натяга:

где

где

Тогда, величина минимального натяга:

Детали при запрессовке должны иметь хорошо обработанные поверхности, поэтому принимаем: – для отверстия: – для вала: Данную чистоту обработки можно получить чистовым шлифованием для отверстия на внутришлифовальном станке 1.2.4 Вычисляем величину расчётного натяга с учетом наличия шероховатости поверхности вала и втулки.

1.2.5 Находим стандартную посадку с натягом, удовлетворяющую условию (по СТ СЭВ 144-75) [1,табл.3]:

Этому условию удовлетворяет посадка

1.2.6 Определяем наибольшее удельное давление на сопряженных поверхностях при наибольшем натяге выбранной посадки.

– наибольший натяг выбранной посадки, мкм. – наибольший натяг выбранной посадки, мкм.

1.2.7 Вычисляем наибольшее напряжение во втулке по формуле:

1.2.8 Проверяем прочность втулки по пределу текучести, по условию:

Предел текучести

1.2.9 Выбираем универсальные средства измерения деталей соединения. Выбор измерительного инструмента производится следующим образом: по номинальному диаметру и допуску измеряемого размера находим величину допускаемой погрешности при измерении По полученной величине

где Данные по выбору измерительных средств заносим в таблицу 1.2.

Таблица 1.2 – Результаты выбора измерительных средств

1.2.11 Вычерчиваем эскизы соединения в сборе и его деталей с простановкой размеров, шероховатостей поверхности и допусков формы и расположения поверхностей.

Правильно выбранные посадки колец подшипников качения способствуют надёжности и долговечности их работы. Посадку подшипников качения на вал и в корпус выбирают в зависимости от характера нагружения колец: циркуляционного и местного. Ц.Н.К. (циркуляционно-нагруженное кольцо) считается то, которое вращается вместе с сопрягаемой деталью. Оно неподвижно соединяется с сопрягаемой деталью, что обеспечивает его равномерный износ. Кольцо, которое сопряжено с неподвижной невращающейся деталью, называется М.Н.К. (местно-нагруженное кольцо). Оно должно сопрягаться с деталью по посадке с зазором, что позволяет кольцу под действием толчков медленно проворачиваться по посадочной поверхности, обеспечивая равномерный износ самого кольца и посадочной поверхности.

Задание 2 Рассчитать и выбрать посадку деталей, сопрягаемых с подшипником при следующих данных: подшипник № 0-310; нагрузка Fr = 4200 Н. Порядок решения: 2.1 Определяем конструктивные размеры заданного подшипника качения. Данный подшипник качения относится к средней серии. Определяем габаритные размеры (по ГОСТ 8228-75) [1,табл.5]:

2.3 Устанавливаем вид нагружения колец подшипника: из чертежа видно, что вращается вал, следовательно, В.К.П. (внутреннее кольцо подшипника) –Ц.Н.К. (циркуляционно-нагруженное кольцо), а Н.К.П. (наружное кольцо подшипника) – М.Н.К. (местно-нагруженное кольцо). 2.4 Определяем посадку внутреннего циркуляционно-нагруженного кольца на вал. Для передачи радиальной нагрузки подшипник должен быть напрессован на вал, т.е. иметь соединение с натягом, минимальная величина которого вычисляется по зависимости:

где

При выборе поля допуска вала (по СТ СЭВ 773-77 и ГОСТ 3325-55) [1, табл.7] необходимо выполнить условие:

, условие выполняется и следовательно, посадка выбрана верно. Отклонения для вала найдены по таблице 19 (СТ СЭВ 144-75) [1]. , условие выполняется и следовательно, посадка выбрана верно. Отклонения для вала найдены по таблице 19 (СТ СЭВ 144-75) [1]. 2.5 Во избежание разрыва кольца при запрессовке подшипника на вал, необходимо выбранную посадку проверить, чтобы максимальный натяг соединения не превышал значения, допускаемого прочностью кольца.

Допускаемый натяг определяется по формуле:

где Для подшипниковой стали

Максимальный натяг соединения В.К.П. – вал находится по формуле:

Т.к. 2.6 Назначаем посадку местно-нагруженного наружного кольца подшипника в отверстие корпуса (по СТ СЭВ 773-77 и ГОСТ 3325-55) [1,табл.7]. Принимаем:

2.7 Строим схемы расположения полей допусков для соединений: внутреннее кольцо подшипника – вал и наружное кольцо подшипника – отверстие корпуса. 2.8 Вычерчиваем эскизы подшипникового узла с указанием размеров, шероховатости поверхностей, допусков формы и расположения поверхностей.

Метод полной взаимозаменяемости применяется в индивидуальном и мелкосерийном производствах при малой величине допуска на исходное (замыкающее) звено и небольшом числе составляющих звеньев. Исходными данными при решении прямой задачи является размер с предельными отклонениями замыкающего звена. Порядок решения сводится к следующему: внимательно изучается чертеж и выявляются все составляющие звенья цепи, которые необходимо разделить на увеличивающие и уменьшающие. Увеличивающие звенья – это такие звенья, с увеличением размеров которых замыкающее звено увеличивается. Уменьшающие – такие звенья, с увеличением размеров которых замыкающее звено уменьшается. Условную расстановку составляющих и замыкающего звеньев называют схемой. Она представляет собой замкнутый контур с необходимым (но минимальным) числом составляющих звеньев. Это обязательное условие ее составления. Правильность составления размерной цепи проверяется по условию: размер замыкающего звена равен разности сумм увеличивающих и уменьшающих звеньев.

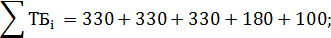

Задание 3 Исходные данные: замыкающее звено – Порядок решения: 3.1 Выявляем составляющие звенья размерной цепи (увеличивающие и уменьшающие), от которых зависит замыкающее звено. Изображаем геометрическую схему размерной цепи. Здесь звенья

где

3.3 Устанавливаем единицы допуска (мкм) составляющих звеньев, допуски которых требуются определить [1,табл.13].

3.4 Определяем средний коэффициент точности

где

принимаем ближайшее табличное значение [1,табл.14]. принимаем ближайшее табличное значение [1,табл.14].

3.6 По полученному квалитету назначаем допуски (мкм) на составляющие звенья (по СТ СЭВ 145-75 и СТ СЭВ 177-75) [1,табл.1] (величина допуска

3.7 Проверяем правильность решения размерной цепи по условию:

Так как условие не выполняется, необходимо произвести корректировку допуска одного из звеньев. 3.8 Сумма всех допусков меньше допуска замыкающего звена, следовательно, корректировку будем производить за счет сложного в изготовлении и измерении звена. Выбираем корректирующим звеном – звено Б3 и величину его допуска рассчитываем по формуле:

3.9 Повторно проверяем правильность решения размерной цепи по условию:

Условие выполняется, следовательно, размерная цепь решена правильно.

Данные расчеты сводим в таблицу 3.1. Таблица 3.1 – Результаты расчетов допусков размеров, входящих в размерную цепь

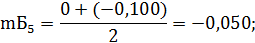

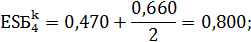

3.12 Находим верхнее и нижнее предельное отклонение корректирующего звена.

Где:

3.13 Проверяем правильность назначения верхнего и нижнего отклонения исходя из условия:

|

– толщина масляного слоя в месте наибольшего сближения поверхностей вала и подшипника в рабочем состоянии, м;

– толщина масляного слоя в месте наибольшего сближения поверхностей вала и подшипника в рабочем состоянии, м; – зазор между валом и подшипником в состоянии покоя, м;

– зазор между валом и подшипником в состоянии покоя, м; – номинальный диаметр соединения, м;

– номинальный диаметр соединения, м; – длина подшипника, м;

– длина подшипника, м; – угловая скорость, рад/с;

– угловая скорость, рад/с; – абсолютная вязкость смазочного масла при рабочей температуре,

– абсолютная вязкость смазочного масла при рабочей температуре,  ;

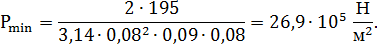

; – среднее удельное давление, Па.

– среднее удельное давление, Па.

. Отсюда:

. Отсюда:

– наивыгоднейшего зазора.

– наивыгоднейшего зазора.

– минимальная толщина масляного слоя, мкм;

– минимальная толщина масляного слоя, мкм; – шероховатости отверстия и вала, мкм.

– шероховатости отверстия и вала, мкм.

[1,табл.22].

[1,табл.22].

– предельная погрешность измерительного средства, мкм.

– предельная погрешность измерительного средства, мкм.

– крутящий момент,

– крутящий момент,

– коэффициент трения при продольном смещении

– коэффициент трения при продольном смещении  : при сборке под прессом

: при сборке под прессом  ; при сборке с нагревом

; при сборке с нагревом

и

и  – модули упругости материала, соответственно отверстия и вала,

– модули упругости материала, соответственно отверстия и вала,  Для стали:

Для стали:  .

. и

и  – коэффициенты Ляме, определяемые по формулам:

– коэффициенты Ляме, определяемые по формулам:

и

и  коэффициенты Пуассона (для стали

коэффициенты Пуассона (для стали  );

); – внутренний диаметр вала, м

– внутренний диаметр вала, м  .

.

, а для вала на круглошлифовальном станке

, а для вала на круглошлифовальном станке  .

.

, у которой

, у которой

– условие выполняется.

– условие выполняется.

выбираем из справочных таблиц. Для стали 20ХН он равен:

выбираем из справочных таблиц. Для стали 20ХН он равен:

– условие выполняется, следовательно, разрыва втулки не произойдет, посадка выбрана верно.

– условие выполняется, следовательно, разрыва втулки не произойдет, посадка выбрана верно.

– внутренний диаметр;

– внутренний диаметр; – наружный диаметр;

– наружный диаметр; – ширина колец;

– ширина колец; – радиус закругления фаски.

– радиус закругления фаски. – внутреннее кольцо;

– внутреннее кольцо; – внешнее кольцо.

– внешнее кольцо.

– минимальный натяг, мм;

– минимальный натяг, мм; – наибольшая радиальная нагрузка, Н;

– наибольшая радиальная нагрузка, Н; – коэффициент, учитывающий серию подшипника:

– коэффициент, учитывающий серию подшипника: – для лёгкой серии;

– для лёгкой серии; – для средней серии;

– для средней серии; – для тяжёлой серии;

– для тяжёлой серии; – ширина кольца подшипника, мм;

– ширина кольца подшипника, мм; – радиус фаски кольца, мм.

– радиус фаски кольца, мм.

– допускаемое напряжение на растяжение.

– допускаемое напряжение на растяжение. .

. – диаметр соединения вала и В.К.П. (внутреннее кольцо подшипника), м.

– диаметр соединения вала и В.К.П. (внутреннее кольцо подшипника), м.

, условие выполняется, поэтому разрыва кольца не произойдет.

, условие выполняется, поэтому разрыва кольца не произойдет.

.

. увеличивающие, так как с увеличением численного значения любого из них, величина замыкающего звена

увеличивающие, так как с увеличением численного значения любого из них, величина замыкающего звена  увеличивается; звенья

увеличивается; звенья  – уменьшающие.

– уменьшающие.

– число увеличивающих звеньев;

– число увеличивающих звеньев; – число уменьшающих звеньев;

– число уменьшающих звеньев; – номинальный размер замыкающего звена;

– номинальный размер замыкающего звена; – номинальные размеры увеличивающих звеньев, мм;

– номинальные размеры увеличивающих звеньев, мм; – номинальные размеры уменьшающих звеньев, мм.

– номинальные размеры уменьшающих звеньев, мм.

– условие выполняется, следовательно, схема размерной цепи составлена правильно.

– условие выполняется, следовательно, схема размерной цепи составлена правильно.

, мкм.

, мкм.

, что соответствует квалитету IT13.

, что соответствует квалитету IT13. известна):

известна):

– верхнее предельное отклонение корректирующего звена;

– верхнее предельное отклонение корректирующего звена; – нижнее предельное отклонение корректирующего звена;

– нижнее предельное отклонение корректирующего звена; – допуск корректирующего звена (после корректировки);

– допуск корректирующего звена (после корректировки); – среднее арифметическое корректирующего звена.

– среднее арифметическое корректирующего звена.