ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Техника безопасности при клеевых соединениях. 12

Содержание 1.Введение……………………………………………………………стр.4 2.Технологическая часть……………………………………………стр.6 2.1. Клеевые соединения деталей из древесины…………………стр.6 2.1.1.Технологический процесс……………………….……………стр.6 2.1.2.Техника безопасности при клеевых соединениях…………..стр.15 2.2.Устройство опалубки ленточного фундамента ………………..стр.17 2.2.1.Технологический процесс……………………………………..стр.17 2.2.2.Техника безопасности при установки опалубки…………….стр.20 2.3.Настилка штучного паркета из разно размерных планок……..стр.22 2.3.1. Технологическая процесс…………………………………….стр.22 2.3.2.Техника безопасности при паркетных работах……………...стр.27 2.3.3. Экономическая часть…………………………………….…..стр.28 3. Список используемой литературы…………………………….…стр.29

Введение. Древесина как материал применяется во всех отраслях народного хозяйства, причем в строительстве она является одним из основных материалов. Благодаря своим качествам – сравнительно высокой механической прочности, малой теплопроводности, небольшой плотности, легкости обработки, стойкости к воздействию кислот, солей, масел – древесину широко используют для изготовления несущих и ограждающих конструкций в зданиях и сооружениях. Широкое развитие получают деревянные клееные конструкции, применение которых позволяет использовать маломерные отходы древесины путем их склеивания в элементы строительных конструкций. Из древесины изготовляют несущие элементы – фермы, арки, балки, прогоны, стропила, элементы перекрытий, каркасы и др., а также ограждающие конструкции – панели, перегородки, оконные и дверные блоки. Кроме этого, из древесины делают доски для покрытия полов, плинтусы, наличники, встроенную мебель, леса, подмости, опалубку и др. Элементы строительных конструкций поступают на стройки большей частью в полной заводской готовности, либо в виде элементов полу ферм, балок, стропил, щитов перекрытий и т. п., и на стройках до монтажа их приходится собирать в укрупненные элементы на бойках. На строительстве плотники возводят дома каркасные, панельные, брусчатые и дома контейнерного типа, а также бревенчатые здания. Кроме этого, плотники устраивают перекрытия, перегородки, крыши, настилают полы, в том числе дощатые, монтируют и разбирают опалубку для монолитного железобетона. Столяры изготовляют и монтируют оконные и дверные блоки, встроенную мебель, тамбуры, плинтуса, наличники, поручни, обшивку и др. Стекольщики остекляют окна, двери и витрины, устраивают перегородки из профильного стекла и пр. Паркетчики отделывают полы паркетной доской, штучным и щитовым паркетом, древесноволокнистыми и древесностружечными плитами и др. От рабочих этих специальностей требуется профессиональная подготовленность и высокая квалификация.В настоящее время при выполнении столярно-строительных работ применяется ручной механизированный инструмент, разработаны и внедрены для каждого вида работ норм комплекты машин и инструментов, а также комплекты прогрессивного инструмента для основных профессий строительного производства, размещаемые в ручном чемоданчике для столяра строительного, плотника, паркетчика и др. Столярно-строительные детали и изделия изготовляют на деревообрабатывающих предприятиях поточным способом с применением полуавтоматических и автоматических линий. На строительные площадки столярные изделия, фрезерованные детали, элементы паркетных полов, фермы, полуфермы, балки и другие поступают в готовом виде. Оконные и дверные блоки поставляют на стройки с навешенными створками, фрамугами и полотнами, окрашенными и остекленными, благодаря чему работы по заполнению проемов значительно упрощаются и сводятся к установке готовых оконных и дверных блоков. Фермы, арки, элементы крыши также поступают на стройки в собранном виде или в виде отдельных элементов (полуфермы и др.).

Технологическая часть. Клеевые соединения деталей из древесины. Технологический процесс. Для изготовления элементов оконных и дверных блоков, брусков коробок, перегородок, строительных конструкций - балок, арок, прогонов, элемент ферм - требуются толстомерные пиломатериалы. Для обеспечения производства толстомерными пиломатериалами тонкомерные пиломатериалы склеивают по длине, толщине и ширине. Для изготовления клееных элементов используют преимущественно пиломатериалы хвойных пород (ель, сосну) и клеи на основе синтетических смол. Марки клеев подбирают в соответствии с их свойствами. Синтетические клеи водо- и грибостойки, дают более прочное соединение. Процесс приготовления клеевого раствора и режимы склеивания проще, что удобнее при массовом производстве. Выдержка под прессом не требует длительного времени, а при подогреве может быть сокращена. Клеевой слой при склеивании почти не увлажняется, выдержка после запрессовки небольшая. Для производства клееных конструкций применяют резорциновый клей ФР-12, фенольный КБ-3, карбамидно-меламиновый KC-B-CK, карбамидный КФ-Ж, алкилрезорциновый ФР-100 и др. В клее ФР-12 отсутствует фенол, рабочая жизнеспособность не менее 2 ч. Клей КБ-3 водостоек, выделяет свободный фенол, содержит горючие растворители, рабочая жизнеспособность 1,5...2 ч. Клей KC-B-CK имеет водостойкость выше карбамидных, содержит меньше фенола и горючих растворителей. Рабочая жизнеспособность более 2 ч. Клей КФ-Ж имеет ограниченную водостойкость, не содержит фенола и горючих растворителей. Клей ФР-100 не имеет свободного фенола, содержит горючие растворители, рабочая жизнеспособность более 1 ч. Клей КФ-Ж может быть горячего и холодного отверждения. В качестве отвердителя для получения клея горячего отверждения применяют хлористый аммоний (0,5...1 мас. ч. на 100 ч. смолы), для получения клея холодного отверждения-10% водный раствор щавелевой кислоты (10...15 мас. ч. на 100 ч. смолы). Отверждение клея при горячем способе происходит при температуре до 100°С в течение 60...100 с. Для склеивания конструкций, работающих в условиях повышенной влажности, используют клей КБ-3, приготовляемый на основе смолы СФЖ-3016 (ГОСТ 20907-75) и керосинового контакта Петрова. Соотношение компонентов клея зависит от температуры воздуха, в котором склеивают элементы: при температуре 15...17°С на 100 мас. ч. смолы берется 25 ч. керосинового контакта, при 18...20°С - 20 мас. ч., а при 21 ...25°С - 15 мас. ч. соответственно. Этот клей водоупорен, масло -, бензо–,кислото- и биостоек. Для улучшения зазор заполняющих свойств в него вводят наполнитель - древесную муку (до 8 % от массы смолы). Технологический процесс изготовления клееных элементов состоит из следующих основных операций: сушки, сортировки и раскроя пиломатериалов, обработки с четырех сторон, приготовления клеев, нанесения клея на склеиваемые элементы, склеивания заготовок по длине и ширине, сборки склеиваемых заготовок, запрессовки и выдержки под давлением для отверждения клея, механической обработки склеенных элементов, защитной обработки, контроля качества склеенной продукции. Склеиваемая древесина должна иметь одинаковую влажность и породу, так как при склеивании заготовок (деталей) из двух частей разной влажности после высыхания на более влажной стороне (заготовке) образуется вогнутость, а в клеевом шве - внутренние напряжения, поэтому разница во влажности древесины в склеиваемых элементах должна быть не более 2...4%. Сушат пиломатериалы в сушильных камерах. Влажность пиломатериалов для склеивания не должна превышать 10 (± 2)%. После сушки пиломатериалы в течение 3...5 суток выдерживают в помещении при температуре 18...25°С и относительной влажности воздуха 60...70%. Сортируют пиломатериалы до сушки или после нее путем внешнего осмотра, оценивая качество по наличию пороков (сучки, гниль, червоточина, наклон волокон). При небольшом объеме производства пиломатериалы сортируют при поперечном раскрое. По длине и ширине пиломатериалы раскраивают на круглопильных станках или на специализированных линиях. Для поперечного раскроя применяют станки ЦПА-40, для продольного - ЦДК4-3, ЦДК5-2. После раскроя заготовки обрабатывают на продольно-фрезерных станках. Поверхности заготовок должны быть отфугованы и профрезерованы. При соединении по длине заготовки окончательно обрабатывают после сращивания. Отфрезерованные пиломатериалы, заготовки хранят не более одних суток при температуре помещения 18...20°С и влажности воздуха 50...60%, предохраняя их от загрязнения, увлажнения или просушивания. Склеиваемые заготовки должны быть одинаковой толщины. Если заготовки, доски имеют разную толщину или дефекты формы (коробление и др.), их перед раскроем калибруют (по толщине). При сращивании по длине необходимо правильно формировать шипы. Шипы вырабатывают на шипорезных, фрезерных станках или на специализированных линиях. Зубчатые соединения необходимо выполнять в соответствии с требованиями ГОСТ 19414-79. При соединении на "ус" уклон клеевого соединения должен быть 1/10 или длина скоса должна соответствовать десяти толщинам склеиваемых заготовок (рис.1 ).

Рис.1. Продольные клеевые соединения (по длине).

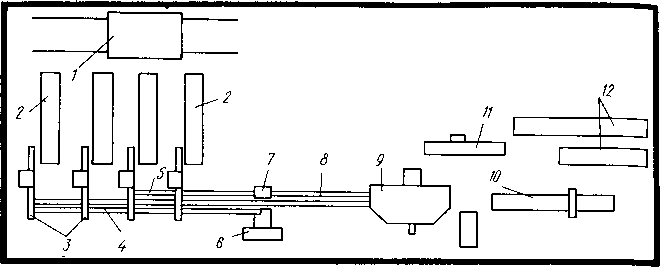

В целях экономии древесины вместо обычных зубчатых шипов длиной 32...50 мм применяют более короткие длиной 5...10 мм с шагом 1,75...3,5 мм и затуплением 0,2...0,5 мм. Небольшое количество клея приготовляют вручную, а большое - в клеемешалке типа КМ-40-10. Приготовление клея состоит из следующих операций: подготовка компонентов клея, перемешивание жидких компонентов (для устранения осадка), просеивание подсушенных порошкообразных отвердителей, взвешивание их в соответствии с составом. Составляющие компоненты клея (смола, отвердитель, наполнитель) тщательно перемешивают в течение 3...5 мин при частоте вращения лопастей 40...60 об/мин и температуре клея не более 18...20.°С Клей наносят на обе склеиваемые поверхности (наносить клей на одну сторону допускается лишь при большой жизнеспособности клея). При малых объемах производства клей наносят вручную кистями, щетками или валиками, а при большом объеме - на клее наносящих станках. Сращивают пиломатериалы по длине на линии КДК-13. На этой линии можно сращивать пиломатериалы длиной 800...6500 мм, шириной 80...200 и толщиной 16...50 мм со скоростью подачи 10...15 м/мин. Для склеивания пакетов применяют секционный пресс КДК-10. На этом прессе можно склеивать пакеты длиной 16 500 мм, шириной 80...200 и толщиной до 865 мм. Выдержка в прессе для прямолинейных конструкций 8...10 ч. Величина торцового давления при запрессовке зубчатых соединений колеблется в пределах 1... 1,5 МПа. Прочность склеивания древесины периодически проверяют. Для этого склеиваемые образцы деталей раскалывают по клеевому шву. Если раскол произошел по древесине, то склеивание считается прочным, а если по слою клея - то прочность склеивания низкая. Если элементы детали склеены правильно, то соединение получается прочнее самой древесины. Большое значение при склеивании древесины имеет качество ее подготовки. Плохо склеиваются отшлифованные поверхности, покрытые пылью, жиром и др. До склеивания поверхности должны быть чисто выстроганы, плотно прифугованы и очищены от пыли, грязи, опилок. Клей наносят на склеиваемые поверхности равномерным слоем. Остатки клея, появляющиеся на поверхности детали, при прессовании снимают влажной тряпкой, пока клей не застыл, после чего насухо протирают сухой тряпкой. Склеивают бруски по длине на зубчатый шип на линии ОК502(рис. 2), состоящей из ряда последовательно расположенных агрегатов. На шипорезном станке 1 зарезаются зубчатые шипы, на прессе 2 на них наносится клей, отрезки соединяются и сжимаются, после чего на торцовочном станке 3 длинные бруски торцуются на требуемую длину. Полученные отрезки через приемный стол 4 поступают на конвейер 5, где они укладываются в стопу и выдерживаются до полного схватывания клея. На линии можно склеивать бруски длиной 250...1200 мм, шириной 50...150 и толщиной 40...85 мм. Производительность линии до 5 м/мин. Доски, бруски при малых объемах производства склеивают пластами или кромками в струбцинах, хомутах, ваймах. Процесс склеивания состоит из подготовки заготовок (раскрой, обработка поверхности под склеивание), склеивания их пастями, кромками, выдержки для схватывания клея, обработки после склеивания.

Рис.2. Схема линии ОК502 для склеивания отрезков древесины на зубчатый шип: f - шипорезный станок; 2 - пресс, 3 - торцовочный станок, 4 - стол для приема склеенных заготовок, 5 – конвейер

Технологический процесс изготовления клееных щитов включает сушку пиломатериалов, раскрой пиломатериалов по длине и ширине на круглопильных станках, фугование (продольное фрезерование) пласте и кромки на фуговальном станке, намазывание кромок клеем, склеивание реек в щиты в ваймах, технологическую выдержку, необходимую для схватывания клея, фрезерование плоскостей щита на рейсмусовом станке, обрезку щита в размер на круглопильном станке. Узкие щиты можно склеивать в струбцинах. Рейки (детали), подлежащие склеиванию, выравнивают по длине, подбирают по толщине и собирают в пакет. Собранные в пакет детали со стороны кромки намазывают клеем, после этого детали раскладывают на ваймах так, чтобы намазанная кромка стыковалась с сухой. При запрессовке следят за тем, чтобы щит не выпучивался и не имел перекосов. Проверяют это линейкой по диагонали и поперек щита; правильность угла проверяют угольником. После проверки рейки (детали) зажимают окончательно клиньями и выдерживают до полного схватывания клея в ваймах (рис.3).

Рис. 3. Склеивание деталей в щит в ваймах: 1 - вайма, 2 – деталь.

На крупных предприятиях щиты дверей склеивают и облицовывают в прессах с винтовыми, пневматическими или гидравлическими зажимами, а также на линиях. Бруски коробок (дверей) по ширине склеивают на линии ДВ504 (рис. 4), состоящей из торцовочного и клее намазывающих станков, пресса с обогревом токами высокой частоты (ТВЧ), транспортного устройства, траверсной тележки, торцовочного станка, дробилки, напольного конвейера. Линия предназначена для подачи раскроенных реек, вырезки дефектов у реек, нанесения дозированного количества клея, формирования непрерывной ленты бруска из реек, склеивания в прессе с обогревом в зоне ТВЧ, раскроя непрерывного бруска на отрезки нужного размера, укладки их в пакеты и передачи для дальнейшей обработки (фрезерования, за резки шипов).

Рис. 4.Линия ДВ-504 для непрерывного склеивания заготовок по толщине: 1 — вагонетка, 2, 12 — роликовые неприводные конвейеры, 3 — торцовочный станок, 4 — конвейер для отходов, 5 — конвейер, 6 — дробильная установка, 7 — клеенаносящий станок, 8 — цепной конвейер, 9 — пресс, 10 — станок для торцовки склеенных элементов, 11 — станок для вырезки дефектов.

Для деревянных конструкций основным видом клеевого соединения является склеивание досок, уложенных на пласти (рис. 5, а, б). По длине доски стыкуют впритык (рис.5, в), с точной приторцовкой на "ус" (рис. 5, г), на зубчатое клеевое соединение (рис. 5, д). Все стыки должны быть промазаны клеем. Склеиваемые поверхности должны быть хорошо очищены, плотно прилегать друг к другу, не иметь пятен краски или масла. Выдержка после нанесения клея на поверхность древесины должна быть не более 1 ч.

Рис. 5. Виды склеивания древесины: а - склеивание досок по пласте, б - склеивание по пласте со стыком и по ширине (впритык), в - стык по длине впритык, г - стык по длине на «ус», д - зубчатое соединение.

Склеиваемые поверхности должны быть хорошо очищены, плотно прилегать друг к другу, не имея пятен краски или масла. Продолжительность открытой и закрытой выдержки после нанесения клея должна быть определена лабораторным испытанием клея в зависимости от его марки, качества, условий и длительности хранения. Места соприкосновения деревянных элементов (коробок) с бетоном, а также торцы конструкций обрабатывают антисептическими составами. Прочность клеевого шва должна быть не ниже прочности древесины на скалывание вдоль волокон и на растяжение поперек волокон. Толщина брусков и досок, применяемых для склеивания, допускается до 50 мм, а в конструкциях, подверженных увлажнению, - не более 32...40 мм.При склеивании доски подбирают таким образом, чтобы направление их волокон совпадало. Элементы конструкций, эксплуатируемых в химической, а также во влажной среде, должны быть склеены на водостойких клеях. Клееные конструкции должны иметь влагостойкое покрытие (окраску). При склеивание имеют место дефекты: местные не проклейки получаются вследствие неплотной подготовки склеиваемых поверхностей; трещины по шву-из-за низкого качества клея и т.д.

Техника безопасности при клеевых соединениях. Изготовляют клеевые элементы в специализированных цехах, оборудованных обще обменной вентиляцией, при температуре 18…20°С и относительной влажности воздуха 50…60%. В местах приготовления клеев помимо обще обменной вентиляции устраивают местные отсосы. Рабочие места не должны загромождаться заготовками, деятелями, материалами. Смолу и компоненты для приготовления клея хранят в специальном помещений. На рабочих местах должны быть вывешена инструкция по безопасной работе с клеями и оборудованием. Рабочие должны быть обеспечены спецодеждой и головными уборами из плотной ткани, резиновыми перчатками, защитными очками, респираторами и т.п. При попадании токсичных веществ на кожу их срочно удаляют салфеткой, чистой тряпкой, смазывают пораженное место вазелином или мазью от ожогов. При попадания токсичных веществ в глаза их надо немедленно промыть под сильной струей воды и срочно обратится к врачу. Рабочие, поступающие на работу в цех клеевых конструкций, проходят медицинское освидетельствование и инструктаж по технике безопасности. Работа с клеями требует соблюдения мероприятий по технике безопасности и охране труда, так как многие клеи в большей или меньшей степени токсичны и огнеопасны. При работе с клеями повышенной токсичности на рабочих местах должны быть установлены дополнительные вытяжные устройства — вытяжные шкафы, зонты, бортовые или низовые отсасывающие приспособления. Работа с высокотоксичными веществами, в частности с клеями, содержащими изоцианаты, требует применения специальных респираторов, обеспечивающих непрерывную подачу свежего воздуха в зону дыхания работающих. В случае попадания токсичных клеев или их компонентов на кожу необходимо немедленно удалить загрязнение. Изоцианаты удаляют с кожи тампоном из ваты, смоченным ацетоном или этилацетатом. Фенол смывается спиртом, мыльной водой или слабым раствором питьевой соды, после чего кожу тщательно промывают водой. 12 |