ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Базирование по коническому отверстию 12

Требуется проточить цилиндрическую поверхность 1 (см. рис. 3.10) и подрезать торцевую поверхность 2 , выдержав размер a.

Рис. 3.10. Схема базирования заготовки по конусу : 1,2,3,5 - поверхности заготовки; 4 - элемент токарного приспособления.

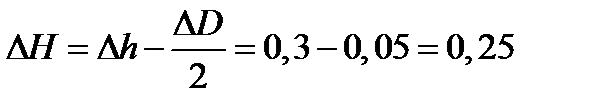

Положение исходной базы - торца 3 - относительно оправки 4 (технологическая база - точка О) можно определить размером ОА. Поэтому определяемый по формуле (2) базисный размер

Следовательно,

где k - конусность.

Тогда определяемый формулой (3) полный дифференциал

а соответствующая погрешность базирования

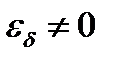

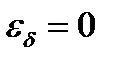

По схеме базирования, показанной на рис. 3.11 ( с подвижным конусом и неподвижной упорной плоскостью), εδ.действ.= 0.

Рис. 3.11. Схема усовершенствованного токарного приспособления с базированием заготовки по конусу.

Если требуется выдержать размер b, а не a, то при схеме базирования, показанной на рис. 10, исходной базой является торец 5, и поэтому

Соответствующий формуле (3) полный дифференциал

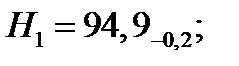

а вычисляемая по формуле (4) действительная погрешность базирования составит:

При установке, показанной на рис. 3.11, оказывается, что εδ.действ.= ТН.

Базирование при установке вала на жесткий центр

На рис. 3.12 представлена схема установки вала на жесткий и подвижный центры для обработки ступени вала в размер l . Диаметр центрового отверстия может колебаться в пределах

Измерительной базой для размера l будет левый торец вала (на стороне жесткого центра). Перемещение суппорта станка прекращается выключением подачи при достижении

Рис. 3.12. Схема установки вала на жесткий центр резцом размера С. Так как измерительная и установочная база не совпадают, то

Пример выбора схемы базирования и расчета операционного размера.

Пусть имеется деталь в форме тела вращения круглого поперечного сечения с внутренним соосным отверстием в которой нужно прорезать паз, как показано на рис. 3.13.

Возможны несколько вариантов решения данной задачи с использованием различных схем базирования. Рассмотрим один из них.

Вариант I. Допустим, что это длинная толстостенная втулка с центровыми фасками или вал с центровыми отверстиями. Шпоночный паз можно обработать одним из следующих способов:

а) установив деталь в центрах (рис.3.14)

Рис. 3.14. Базирование детали в центрах с поводковым патроном В этом случае исходная база (ось О) будет совмещена с технологической. Уравнение технологического размера h относительно замыкающего звена.

Максимальное и минимальное значения размера h.

Тогда максимальное и минимальное значения исходного и исполнительного (операционного) размера H , будут иметь значения

Недостатком данной схемы базирования является то, что исходная база так же как и конструкторская непригодна для роли измерительной базы.

Б) Установив деталь в станочных тисках (Рис.3.15)

Рис.3.15. Базирование детали в станочных тисках. При данной схеме базирования выполняется неполное совмещение исходной базы с технологической. Расчет исполнительного размера будет иметь вид:

Проверка

Задание .

1. Сделав предположение, что деталь (см. рис. 3.13.) имеет малую толщину (типа шайба) рассмотреть возможные варианты базирования на оправках различной конструкции см. рис. 3.14.

Рис. 3.14. Варианты закрепления детали типа кольцо для выполнения операции фрезерования шпоночного паза: а – на разжимной оправке; б – на жесткой оправке.

а) Закрепление на разжимной оправке. Исходная база совмещена с технологической (ось отверстия), но не совмещена с конструкторской. б) Закрепление на жесткой оправке, расположенной горизонтально. В этом случае исходная база не полностью совмещена с технологической. Рассмотреть два возможных положения детали на оправке. 2. Начертить схемы базирования. 3. Произвести расчет операционного размера и его предельные отклонения для каждой из схем базирования. 4. Произвести анализ полученных результатов и сделать выводы. 12 |

;

; .

. ,

, ,

, . (12)

. (12)

,

, (13)

(13)

.

.

,если вместо жесткого центра применить конструкцию плавающего центра. В результате этого торец вала станет установочной базой.

,если вместо жесткого центра применить конструкцию плавающего центра. В результате этого торец вала станет установочной базой. Рис. 3.13. Поперечное сечение детали.

Рис. 3.13. Поперечное сечение детали.