ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Расчёт комплексных показателей технологичности деталей

Деталь Д1 «Зажим» (поз. 1). Материал – сталь 15Л. Этапы технологического процесса: литье в песчаные формы, механообработка, термообработка, нанесение лакокрасочного покрытия. Формула для расчёта (5.1). Эскиз для расчёта приведён на рис. 4. Показатель технологичности заготовки-отливки Кзаг1 определим по таблице 6 (см. приложение). Контур отливки показан на рис. 4 добавлением к контуру детали припуска (материала, удаляемого при механообработке). Формула для расчёта:

Выберем по таблице 6 уточнения Aiдля формулы (7). 1. Расположение плоскости разъёма указано на рис. 4. Количество плоскостей разъема формы – одна. Поэтому А1 = 0,00. 2. Количество отверстий, рёбер, бобышек, углублений и т.д.: имеется утолщение 1 (см. рис. 4), отверстие 2 и переход диаметра 3. Всего 3 элемента. Поэтому А2 = 0,00. 3. Наибольшее отношение диаметров окружностей, вписанных в сечения сопрягаемых элементов деталей: диаметры окружностей, вписанные в соответствующие сечения, показаны на рис. 4 и обозначены через D1, D2, D3. Отношения: 4. Отношение числа механически обрабатываемых поверхностей к общему количеству поверхностей детали равно единице, поскольку все 22 поверхности детали механически обрабатываются. Нумерация поверхностей детали показана на рис. 4. Значение этого частного показателя технологичности оказывается свыше 0,3. Поэтому уточнение А4 = 0,15. 5. Перпендикулярность отверстия отливки плоскости разъема формы не обеспечена. Поэтому А5=0,20. 6. Соответствие правилам конструирования литых деталей частичное, поскольку имеется толстая стенка. Поэтому А6 =0,05. Подставляя значения уточнений Аiв формулу (6), имеем показатель технологичности отливки:

Показатель технологичности для механообработки КМ.О. 1 определим по таблице 11 (см. приложение). Формула для расчёта:

Выберем по таблице 11 уточнения Aiдля формулы (8). 1. Количество механически обрабатываемых поверхностей – 22 (см. рис.4), т.е. свыше 20. Поэтому А1 = 0,05. 2. Общее количество элементов конструкции детали с повышенными требованиями к ним: имеются две цилиндрические посадочные поверхности А и Б (см. рис.4), а также плоскость В, по которой рассматриваемая деталь «Зажим» контактирует с деталью «Плита» (поз.3 на рис.1). Т.е. количество таких элементов равно 3. Поэтому А2 = 0,05. 3. Количество применяемых видов механичской обработки: поверхности 5, 6, 7, 8, 9, 11, 12 получают точением; кроме того поверхности 7, 9 и 14 подвергают шлифованию; поверхности 16 и 17 получают растачиванием; поверхность 18 – зенкерованием; отверстия 10 и 15 получают сверлением, кроме того для отверстия 15 применяют резьбонарезание; поверхности 13 и 19 получают зенкованием (цекованием); поверхности 1, 2, 3, 4, 14 получают фрезерованием. Укрупнённо для поверхностей 5, 6, 7, 8, 9, 11, 12, 16, 17 необходимы токарные станки (т.е. токарная обработка), для поверхностей 18, 15, 13, 19 необходимы сверлильные станки (т.е. обработка на сверлильных станках). Вместе с обработкой на шлифовальных станках и на фрезерных станках, а также слесарной обработкой (резьбонарезанием) имеем 5 видов механической обработки, т.е. свыше 2-х. Поэтому А3 = 0,05. 4. Отношение массы детали к массе заготовки определяется ориентировочным расчётом соотношения объёмов. Принимаем припуск ориентировочно 3мм. Объём заготовки складывается из объёма призмы с отверстием V1и объёма полого цилиндра V2.

При механообработке удаляется следующий объём материала: · припуск на фланце объёмом

· два отверстия с зенковками объёмом

· кольцо объёмом

· кроме того удаление припуска приводит к дополнительному уменьшению его объёма на величину Поэтому искомое отношение составляет

Полученное значение меньше, чем 0,65. Поэтому А4=0,40. 5. Обрабатываемость материала, определяемая его видом: материал детали – сталь 15Л, является малоуглеродистой сталью. Поэтому А5 = 0,00. Подставляя значения уточнений Аiв формулу (8), имеем показатель технологичности для механообработки:

Показатель технологичности для термообработки КТ.О.1определим по таблице 12 (см. приложение). Формула для расчёта:

Выберем по таблице 12 уточнения Aiдля формулы (9). 1. Наименьшее соотношение толщин сечений сопрягаемых элементов: конструкция детали предусматривает резкий переход толщины сечений от фланца к цилиндрической поверхности. На рис. 4 толщины этих сечений обозначены через h1и h2. Соотношение толщин составляет

Выберем общую закалку. Численное значение показателя технологичности η1 = 0,068 оказывается менее 0,1. Поэтому в соответствии с таблицей 12 А1 = 0,40. 2. Отношение длины детали к минимальному размеру сечения: длина детали составляет L= 158 мм; минимальный размер сечения составляет h1 = 3 мм. Искомое отношение составляет Численное значение показателя технологичности составляет η2 = 52,67 оказывается более 10. Поэтому в соответствии с таблицей 12 А2 = 0,25. 3. Сложность термической обработки материала, определяемая его видом: материал детали – сталь 15Л, относится к конструкционным сталям. Поэтому А3 = 0,00. Подставляя значения уточнений Аiв формулу (9), имеем показатель технологичности для термообработки:

Показатель технологичности для нанесения лакокрасочных покрытий КП1определим по таблице 14 (см. приложение). Формула для расчёта:

Выберем по таблице 14 уточнения Aiдля формулы (10). Поверхности детали, на которые наносят покрытие обозначены на рис. 4. 1. Степень сложности конфигурации детали и покрываемых поверхностей можно оценить как «простая конфигурация». Поэтому А1 = 0,00. 2. Соответствие шероховатости покрываемых поверхностей требованиям ГОСТ 9.032-74: может быть обеспечено. Поэтому А2 = 0,00. 3. Необходимость защиты резьбовых и других поверхностей от покрытия: есть. Поэтому А3 = 0,20. Подставляя значения уточнений Аiв формулу (10), имеем показатель технологичности для нанесения лакокрасочных покрытий:

Рассчитаем комплексный показатель технологичности детали:

Деталь Д3 «Винт» (поз. 2): Материал - сталь 20. Этапы технологического процесса: механообработка. Формула для расчёта (5.3). Эскиз для расчёта приведён на рис. 5. Деталь изготавливается из стандартного прутка при помощи механообработки. Показатель технологичности для механообработки КМ.О.3 определим по таблице 11 (см. приложение). Формуладлярасчёта: КМ.О.3=1 – (A1+ A2+ A3+ A4+ A5) (11)

Выберем по таблице 11 уточнения Аiдля формулы (14). 1. Количество механически обрабатываемых поверхностей – 9 (см. рис. 5), что менее 20. Поэтому А1 = 0,00. 2. Элементы конструкции детали с повышенными требованиями отсутствуют. Поэтому А2 = 0,00. 3. Виды механической обработки – до 2 (фрезерование, точение). Поэтому А3 = 0,00. 4. Отношение массы детали к массе заготовки определяется ориентировочным расчётом соотношения объёмов. Принимаем припуск ориентировочно 3мм. Объём заготовки складывается из объёма цилиндра V1.

После механообработке получаем следующий объём материала: · цилиндр объёмом

· от объёма V2 отнимаем приблизительные объёмы удалённых частей

Поэтому искомое отношение составляет

Полученное значение меньше, чем 0,65. Поэтому А4 = 0,40. 5. Обрабатываемость материала, определяемая его видом: материал детали – сталь 20. Поэтому А5 = 0,00. Подставляя значения уточнений Аiв формулу (11), имеем показатель технологичности для механообработки: КМ.О.3= 1 – (0,00 + 0,00 + 0,00 + 0,40 + 0,00) = 0,60 (11.1) Рассчитаем комплексный показатель технологичности детали: КД3= КМ.О.3 = 0,60 Деталь Д11 «Плита» (поз. 3). Материал – сталь 45. Этапы технологического процесса: механообработка, термообработка и нанесение лакокрасочного покрытия. Формула для расчёта (5.11). Эскиз для расчёта приведён на рис. 6. Показатель технологичности для механообработки КМ.О. 11 определим по таблице 11 (см. приложение). Формула для расчёта: КМ.О.11= 1- (А1 + А2 + А3 + А4 + А5) (12) Выберем по таблице 11 уточнения Aiдля формулы (12). 1. Количество механически обрабатываемых поверхностей – 11 (см. рис. 6). Поэтому А1 = 0,00. 2. Общее количество элементов конструкции детали с повышенными требованиями к ним: элементы с повышенными требованиями отсутствуют. Поэтому А2 = 0,05. 3. Количество применяемых видов механической обработки: до 2. Поэтому А3 = 0,00. 4. Отношение массы детали к массе заготовки определяется ориентировочным расчётом соотношения объёмов. Принимаем припуск ориентировочно 3мм. Рассчитаем объём заготовки V1:

При механообработке удаляется следующий объём материала: · 2 отверстия объёмом

· 2 места объёмом

· кроме того, удаление припуска приводит к дополнительному уменьшению объёма на величину

Поэтому искомое отношение составляет

Полученное значение больше, чем 0,85. Поэтому А4 = 0,00. 5. Обрабатываемость материала, определяемая его видом: материал детали – сталь 45. Поэтому А5 = 0,00. Подставляя значения уточнений Аiв формулу (12), имеем показатель технологичности для механообработки: Км.о.11= 1- (0,00 + 0,05 + 0,00 + 0,00 + 0,00) = 0,95 (12.1) Показатель технологичности для термообработки КТ.О.11определим по таблице 12 (см. приложение). Формула для расчёта: КТ.О.11= 1 – (А1 + А2 + А3) (13) Выберем по таблице 12 уточнения Aiдля формулы (13). 1. Резкие переходы сечений сопрягаемых элементов детали отсутствуют. Поэтому А1 = 0,00. 2. Отношение длины детали к минимальному размеру сечения – 3. Сложность термической обработки материала, определяемая его видом: материал детали – сталь 45. Поэтому А3 = 0,00. Подставляя значения уточнений Аiв формулу (13), имеем показатель технологичности для термообработки: КТ.О.5= 1 – (0,00 + 0,25 + 0,00) = 0,75 (13.1) Показатель технологичности для нанесения лакокрасочных покрытий КП11определим по таблице 14 (см. приложение). Формула для расчёта: КП11 = 1 – (А1 + А2 + А3) (14) Выберем по таблице 14 уточнения Aiдля формулы (14). 1. Сложность конфигурации детали и покрываемой поверхности – простая конфигурация. Поэтому А1 = 0,00. 2. Соответствие шероховатости покрываемой поверхности требованиям ГОСТ 9.032-74 - возможно обеспечить. Поэтому А2 = 0,00. 3. Необходимость защиты резьбовых поверхностей от покрытия: нет. Поэтому А3 = 0,00. Подставляя значения уточнений Аiв формулу (14), имеем показатель технологичности для нанесения лакокрасочных покрытий: КП11= 1 – (0,00 + 0,00 + 0,00) = 1,00 (14.1) Рассчитаем комплексный показатель технологичности детали: КД11= 0.95* Км.о.11 + 0.03* КТ.О.11 + 0.02* КП11= 0,95* 0,95 +0,03*0,75+0,02*1,00 = 0,945

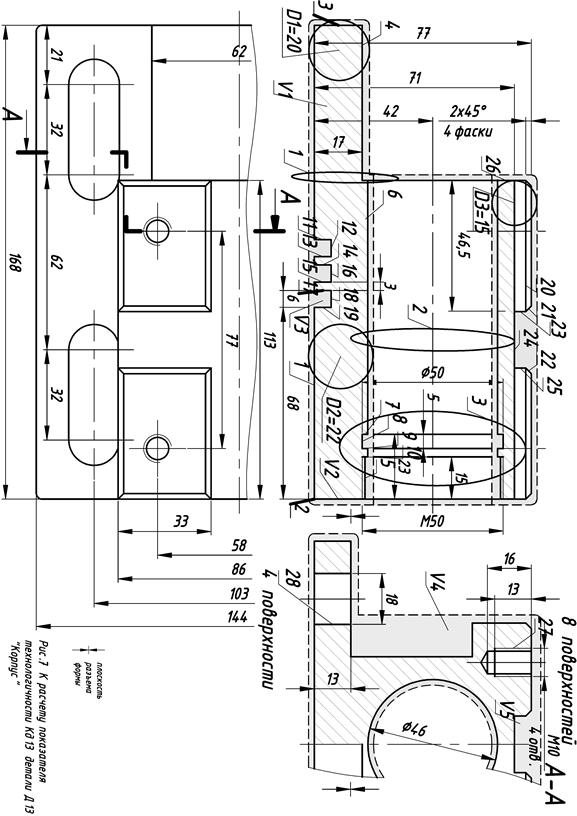

Деталь Д13 «Корпус» (поз. 4). Материал – сталь 15Л. Этапы технологического процесса: литье в песчаные формы, механообработка, термообработка, нанесение лакокрасочного покрытия. Формула для расчёта (5.13). Эскиз для расчёта приведён на рис. 7. Показатель технологичности заготовки-отливки Кзаг13определим по таблице 6 (см. приложение). Контур отливки показан на рис. 7 добавлением к контуру детали припуска (материала, удаляемого при механообработке). Формула для расчёта:

Выберем по таблице 6 уточнения Aiдля формулы (15). 1. Расположение плоскости разъёма указано на рис. 7. Количество плоскостей разъема формы – одна. Поэтому А1 = 0,00.

2. Количество отверстий, рёбер, бобышек, углублений и т.д.: имеется утолщение 1 (см. рис. 7), отверстие 2 и переход диаметра 3. Всего 3 элемента. Поэтому А2 = 0,00. 3. Наибольшее отношение диаметров окружностей, вписанных в сечения сопрягаемых элементов деталей: диаметры окружностей, вписанные в соответствующие сечения, показаны на рис. 7 и обозначены через D1, D2, D3. Отношения: 4. Отношение числа механически обрабатываемых поверхностей к общему количеству поверхностей детали равно единице, поскольку все 38 поверхностей детали механически обрабатываются. Нумерация поверхностей детали показана на рис. 7. Значение этого частного показателя технологичности оказывается свыше 0,3. Поэтому уточнение А4 = 0,15. 5. Перпендикулярность отверстия отливки плоскости разъема формы не обеспечена. Поэтому А5=0,20. 6. Соответствие правилам конструирования литых деталей частичное. Поэтому А6 =0,05. Подставляя значения уточнений Аiв формулу (15), имеем показатель технологичности отливки:

Показатель технологичности для механообработки КМ.О. 1 3 определим по таблице 11 (см. приложение). Формула для расчёта:

Выберем по таблице 11 уточнения Aiдля формулы (16). 1. Количество механически обрабатываемых поверхностей – 38 (см. рис.7), т.е. свыше 20. Поэтому А1 = 0,05. 2. Общее количество элементов конструкции детали с повышенными требованиями к ним: такие элементы отсутствуют. Поэтому А2 = 0,00. 3. Количество применяемых видов механической обработки: фрезерование, точение, резьбонарезание. Имеем 3 вида механической обработки, т.е. свыше 2-х. Поэтому А3 = 0,05. 4. Отношение массы детали к массе заготовки определяется ориентировочным расчётом соотношения объёмов. Принимаем припуск ориентировочно 3мм. Объём заготовки складывается из объёма V1и объёма V2.

При механообработке удаляется следующий объём материала:

· кольцо объёмом

· кроме того удаление припуска приводит к дополнительному уменьшению его объёма на величину Поэтому искомое отношение составляет

Полученное значение меньше 0,65. Поэтому А4=0,40. 5. Обрабатываемость материала, определяемая его видом: материал детали – сталь 15Л. Поэтому А5 = 0,00. Подставляя значения уточнений Аiв формулу (16), имеем показатель технологичности для механообработки:

Показатель технологичности для термообработки КТ.О.1определим по таблице 12 (см. приложение). Формула для расчёта:

Выберем по таблице 12 уточнения Aiдля формулы (17). 1. Наименьшее соотношение толщин сечений сопрягаемых элементов: конструкция детали предусматривает резкий переход толщины сечений. На рис. 7 толщины этих сечений обозначены через h1и h2. Соотношение толщин составляет

Численное значение показателя технологичности η1 = 0,23 оказывается менее 0,8, но более 0,1. Выбираем местную закалку. Поэтому в соответствии с таблицей 12 А1 = 0,40. 2. Отношение длины детали к минимальному размеру сечения: длина детали составляет L= 168 мм; минимальный размер сечения составляет h1 = 13 мм. Искомое отношение составляет Численное значение показателя технологичности составляет η2 = 12,9 оказывается более 10. Поэтому в соответствии с таблицей 12 А2 = 0,25. 3. Сложность термической обработки материала, определяемая его видом: материал детали – сталь 20, относится к конструкционным сталям. Поэтому А3 = 0,00. Подставляя значения уточнений Аiв формулу (17), имеем показатель технологичности для термообработки:

Показатель технологичности для нанесения лакокрасочных покрытий КП1определим по таблице 14 (см. приложение). Формула для расчёта:

Выберем по таблице 14 уточнения Aiдля формулы (18). 1. Степень сложности конфигурации детали и покрываемых поверхностей можно оценить как «простая конфигурация». Поэтому А1 = 0,00. 2. Соответствие шероховатости покрываемых поверхностей требованиям ГОСТ 9.032-74: может быть обеспечено. Поэтому А2 = 0,00. 3. Необходимость защиты резьбовых и других поверхностей от покрытия: есть. Поэтому А3 = 0,20. Подставляя значения уточнений Аiв формулу (18), имеем показатель технологичности для нанесения лакокрасочных покрытий:

Рассчитаем комплексный показатель технологичности детали:

Деталь Д7 «Гайка» (поз. 5). Материал – сталь 15Л. Этапы технологического процесса: литье по выплавляемым моделям, механообработка, нанесение лакокрасочного покрытия.Формула для расчёта (5.7). Эскиз для расчёта приведён на рис. 8.

Показатель технологичности для операции литьё по выплавляемым моделям Кзаг7 определим по таблице 6 (см. приложение). Формула для расчёта: Кзаг7 =1 – (A1 + A2 + A3 + A4 + A5 + А6) (19) Выберем по таблице 6 уточнения Аiдля формулы (19). 1. Расположение плоскости разъёма указано на рис. 8. Количество плоскостей разъема пресс-формы (для изготовления модели) – одна. Поэтому А1 = 0,00. 2. Количество отверстий, рёбер, бобышек, углублений и т.д.: имеется отверстие 1 (см. рис. 8), утолщение 2 и переходы диаметра 3 и 4. Всего 4 элемента. Поэтому А2 = 0,00. 3. Наибольшее отношение диаметров окружностей, вписанных в сечения сопрягаемых элементов деталей: диаметры окружностей, вписанные в соответствующие сечения, показаны на рис. 8 и обозначены через D1, D2, D3. Отношения: 4. Отношение числа механически обрабатываемых поверхностей к общему количеству поверхностей детали равно единице, поскольку все поверхности детали механически обрабатываются. Нумерация поверхностей детали показана на рис. 8. Значение этого частного показателя технологичности оказывается свыше 0,3. Поэтому А4 = 0,15. 5. Перпендикулярность отверстий, выступов, впадин плоскости разъемов пресс-формы – не обеспечена (отверстие направлено параллельно плоскости разъёма). Поэтому А5 = 0,20. 6. Соответствие правилам конструирования литых деталей - полное. Поэтому А6 = 0,00. Подставляя значения уточнений Аiв формулу (19), имеем показатель технологичности для операции литье по выплавляемым моделям: Кзаг7= 1- (0,00 + 0,00 + 0,00 + 0,15 + 0,20 + 0,00) = 0,65 (19.1) Показатель технологичности для механообработки КМ.О. 7 определим по таблице 11 (см. приложение). Формула для расчёта: КМ.О.7= 1- (А1 + А2 + А3 + А4 + А5) (20) Выберем по таблице 11 уточнения Aiдля формулы (20). 1. Количество механически обрабатываемых поверхностей –10 (см. рис. 8). Поэтому А1 = 0,00. 2. Общее количество элементов конструкции детали с повышенными требованиями к ним: имеется цилиндрическая посадочная поверхность А (см. рис.8), а также плоскость Б, по которой рассматриваемая деталь «Гайка» контактирует с другими деталями. Т.е. количество таких элементов равно 2. Поэтому А2 = 0,05. 3. Количество применяемых видов механической обработки: вся деталь может быть изготовлена точением. Дополнительно посадочная поверхность А обрабатывается внутренним шлифованием. Т.о., применяется два вида механической обработки. Поэтому А3 = 0,00. 4. Отношение массы детали к массе заготовки определяется ориентировочным расчётом соотношения объёмов. Принимаем припуск ориентировочно 3мм. Рассчитаем объём заготовки, который складывается из двух полых цилиндров объёмами V1и V2, а также усеченного полого конуса V3:

Поэтому искомое отношение составляет

Поэтому А4 = 0,40. 5. Обрабатываемость материала, определяемая его видом: материал детали – сталь 15Л, является малоуглеродистой сталью. Поэтому А5 = 0,00. Подставляя значения уточнений Аiв формулу (20), имеем показатель технологичности для механообработки: Км.о.7= 1- (0,00 + 0,05 + 0,00 + 0,40 + 0,00) = 0,55 (20.1) Показатель технологичности для нанесения лакокрасочных покрытий КП7определим по таблице 14 (см. приложение). Формула для расчёта: КП7= 1 – (А1 + А2 + А3) (21) Выберем по таблице 14 уточнения Aiдля формулы (21). Поверхности детали, на которые наносят покрытие обозначены на рис. 8. 1. Сложность конфигурации детали и покрываемой поверхности – простая конфигурация. Поэтому А1 = 0,00. 2. Соответствие шероховатости покрываемой поверхности требованиям ГОСТ 9.032-74 - возможно обеспечить. Поэтому А2 = 0,00. 3. Необходимость защиты резьбовых поверхностей от покрытия: есть. Поэтому А3 = 0,20. Подставляя значения уточнений Аiв формулу (21), имеем показатель технологичности для нанесения лакокрасочных покрытий: КП7= 1 – (0,00 + 0,00 + 0,20) = 0,80 (21.1) Рассчитаем комплексный показатель технологичности детали в соответствии с формулой (5.7): КД7= 0.65Кзаг7 +0.33Км.о.7+0.02КП7 = 0,65·0,65 +0,33·0,55+0,02·0,80 = 0,62 Деталь Д14 «Цилиндр» (поз. 6); Материал – сталь 15Л. Этапы технологического процесса:литье в кокиль, механообработка и нанесение электрохимического покрытия. Формула для расчёта (5.14). Эскиз для расчёта приведён на рис. 9.

Показатель технологичности заготовки-отливки Кзаг14 определим по таблице 6 (см. приложение). Контур отливки показан на рис. 9 добавлением к контуру детали припуска (материала, удаляемого при механообработке). Формула для расчёта: Кзаг14 = 1 – (А1 + А2+ А3 + А4 + А5 + А6) (22)

Выберем по таблице 6 уточнения Aiдля формулы (22). 1. Расположение плоскости разъёма указано на рис. 9. Количество плоскостей разъема формы (кокиля) – одна. Поэтому А1 = 0,00 2. Количество отверстий, рёбер, бобышек, углублений и т.д.: имеется отверстие 1 (см. рис. 9). Всего 1 элемент. Поэтому А2 = 0,00. 3. Наибольшее отношение диаметров окружностей, вписанных в сечения сопрягаемых элементов деталей: равно единице, поскольку сопрягаемые элементы отсутствуют. Поэтому А3 = 0,00. 4. Отношение количества числа механически обрабатываемых поверхностей к общему количеству поверхностей деталей равно единице, поскольку все поверхности детали механически обрабатываются. Поэтому А4 = 0,15. 5. Перпендикулярность отверстий, выступов, впадин плоскости разъемов пресс-формы – обеспечена. Поэтому А5 = 0,00. 6. Соответствие правилам конструирования литых деталей полное. Поэтому А6 = 0,00. Подставляя значения уточнений Аiв формулу (22), имеем показатель технологичности отливки: Кзаг14= 1 – (0,00 + 0,00 + 0,00 + 0,15 + 0,00 + 0,00) = 0,85 (22.1) Показатель технологичности для механообработки КМ.О. 14 определим по таблице 11 (см. приложение). Формула для расчёта: КМ.О. 14 = 1 – (А1 + А2 + А3 + А4 + А5) (23) Выберем по таблице 11 уточнения Aiдля формулы (23). 1. Количество механически обрабатываемых поверхностей – 10. Поэтому А1 = 0,00. 2. Общее количество элементов конструкции детали с повышенными требованиями к ним две: посадочная цилиндрическая поверхность А и уплотняющая торцовая поверхность Б (см. рис. 9). Поэтому А2 = 0,05. 3. Применяемые виды механической обработки: точение, сверление (получение отверстий 5-8), внутреннее шлифование (поверхность А). Всего три вида механической обработки. Поэтому А3 = 0,05. 4. Отношение массы детали к массе заготовки определяется ориентировочным расчётом соотношения объёмов. Принимаем припуск ориентировочно 3мм . Рассчитаем объём заготовки V1:

Рассчитаем объём детали V2:

Поэтому искомое отношение составляет

ПоэтомуА4 = 0,40. 5. Обрабатываемость материала, определяемая его видом: материал детали – сталь 15Л, является малоуглеродистой сталью. Поэтому А5 = 0,00. Подставляя значения уточнений Аiв формулу (23), имеем показатель технологичности для механообработки: Км.о.14= 1 – (0,00 + 0,05 + 0,05 + 0,40 + 0,00) = 0,50 (23.1) Показатель технологичности для нанесения электрохимического покрытия КП14определим по таблице 13 (см. приложение). Формула для расчёта: КП14 = 1 – (А1 + А2 + А3 + А4 + А5 + А6 + А7) (24) Выберем по таблице 13 уточнения Aiдля формулы (24). Поверхности детали, на которые наносят покрытие обозначены на рис. 9. 1. Назначение покрытия: защитное. Поэтому А1 = 0,00. 2. Сложность конструкции детали: есть участки, требующие защиты от покрытия. Поэтому А2 = 0,25. 3. Наибольший размер детали: L=75мм, т.е. меньше 150мм. Поэтому А3 = 0,00. 4. Покрытие однослойное. Поэтому А4 = 0,00. 5. Механической обработки покрытия не требуется. Поэтому А5 = 0,00. 6. Шероховатость покрываемой поверхности Raболее 1,25 мкм. Поэтому А6 = 0,00. 7. Сложность нанесения покрытия на материал, определяемая видом материала: материал детали – сталь 15Л. Поэтому А7 = 0,05. Подставляя значения уточнений Аiв формулу (24), имеем показатель технологичности для нанесения лакокрасочных покрытий КП14= 1 – (0,00 + 0,25 + 0,00 + 0,00 + 0,00 + 0,00 + 0,05) = 0,70 (24.1)

Рассчитаем комплексный показатель технологичности детали: КД14.= 0.55Кзаг14 +0.43Км.о.14+0.02Кп14 = 0,55·0,85 +0,43·0,55+0,02·0,70 = 0,844

Деталь Д9 «Крышка» (поз. 7): Материал - сталь 45. Этапы технологического процесса: механообработка. Формула для расчёта (5.9). Эскиз для расчёта приведён на рис. 10.

Деталь изготавливается из стандартного прутка при помощи механообработки. Показатель технологичности для механообработки КМ.О.9 определим по таблице 11 (см. приложение). Формуладлярасчёта: КМ.О.9=1 – (A1+ A2+ A3+ A4+ A5) (25) Выберем по таблице 11 уточнения Аiдля формулы (25). 1. Количество механически обрабатываемых поверхностей – 10 (см. рис. 10), что менее 20. Поэтому А1 = 0,00. 2. Элементы конструкции детали с повышенными требованиями отсутствуют. Поэтому А2 = 0,00. 3. Виды механической обработки – до 2 (фрезерование, точение). Поэтому А3 = 0,00. 4. Отношение массы детали к массе заготовки определяется ориентировочным расчётом соотношения объёмов. Принимаем припуск ориентировочно 3мм. Объём заготовки складывается из объёма цилиндра V1.

После механообработке получаем следующий объём материала: · цилиндр объёмом

· от объёма V2 отнимаем приблизительные объёмы удалённых частей (2 цилиндра)

Поэтому искомое отношение составляет

Полученное значение меньше, чем 0,65. Поэтому А4 = 0,40. 5. Обрабатываемость материала, определяемая его видом: материал детали – сталь 45. Поэтому А5 = 0,00. Подставляя значения уточнений Аiв формулу (25), имеем показатель технологичности для механообработки: КМ.О.9 = 1 – (0,00 + 0,00 + 0,00 + 0,40 + 0,00) = 0,60 (25.1) Показатель технологичности для нанесения электрохимического покрытия КП9определим по таблице 13 (см. приложение). Формула для расчёта: КП9= 1 – (А1 + А2 + А3 + А4 + А5 + А6 + А7) (26) Выберем по таблице 13 уточнения Aiдля формулы (24). Поверхности детали, на которые наносят покрытие обозначены на рис. 10. 1. Назначение покрытия: защитное. Поэтому А1 = 0,00. 2. Сложность конструкции детали: есть участки, требующие защиты от покрытия. Поэтому А2 = 0,25. 3. Наибольший размер детали: L=60мм, т.е. меньше 150мм. Поэтому А3 = 0,00. 4. Покрытие однослойное. Поэтому А4 = 0,00. 5. Механической обработки покрытия не требуется. Поэтому А5 = 0,00. 6. Шероховатость покрываемой поверхности Raболее 1,25 мкм. Поэтому А6 = 0,00. 7. Сложность нанесения покрытия на материал, определяемая видом материала: материал детали – сталь 15Л. Поэтому А7 = 0,05. Подставляя значения уточнений Аiв формулу (26), имеем показатель технологичности для нанесения лакокрасочных покрытий КП9= 1 – (0,00 + 0,25 + 0,00 + 0,00 + 0,00 + 0,00 + 0,05) = 0,70 (26.1) Рассчитаем комплексный показатель технологичности детали: КД9.= 0.98Км.о.9+0.02Кп9 = 0,98·0,60+0,02·0,70 = 0,60

Деталь Д6 «Крышка» (поз. 8): Материал – сталь 15Л. Этапы технологического процесса: литье по выплавляемым моделям, механообработка, нанесение химического покрытия. Формула для расчёта (5.6). Эскиз для расчёта приведён на рис. 11. Показатель технологичности для операции литьё по выплавляемым моделям Кзаг6 определим по таблице 6 (см. приложение). Формула для расчёта: Кзаг6 =1 – (A1 + A2 + A3 + A4 + A5 + А6) (27)

Выберем по таблице 6 уточнения Аiдля формулы (27). 1. Количество плоскостей разъема пресс-формы - одна. Расположение плоскости разъёма указано на рис. 11. Поэтому А1 = 0,00. 2. Количество ребер, бобышек, углублений и т.д. – до 15 (фактически 8). Поэтому А2 = 0,00. 3. Наибольшее отношение диаметров окружностей, вписанных в сечение сопрягаемых элеметов деталей – 1,0-3,0. (фактически 20мм и 13мм). Поэтому А3 = 0,00. 4. Количество числа механически обрабатываемых поверхностей к общему количеству поверхностей деталей равно единице, поскольку все поверхности детали механически обрабатываются (см. рис. 11). Поэтому А4 = 0,15. 5. Перпендикулярность отверстий, выступов, впадин плоскости разъемов пресс-формы – обеспечена. Поэтому А5 = 0,00. 6. Соответствие правилам конструирования литых деталей - полное. Поэтому А6 = 0,00. Подставляя значения уточнений Аiв формулу (27), имеем показатель технологичности для операции литье по выплавляемым моделям: Кзаг6= 1- (0,00 + 0,00 + 0,00 + 0,15 + 0,00 + 0,00) = 0,85 (27.1) Показатель технологичности для механообработки КМ.О. 6 определим по таблице 11 (см. приложение). Формула для расчёта: КМ.О.6= 1- (А1 + А2 + А3 + А4 + А5) (28) Выберем по таблице 11 уточнения Aiдля формулы (28). 1. Количество механически обрабатываемых поверхностей – до 20 (фактически 15) (см. рис. 11). Поэтому А1 = 0,00. 2. Элементы конструкции детали с повышенными требованиями к ним отсутствуют. Поэтому А2 = 0,00. 3. Количество применяемых видов механической обработки – до 2. Поэтому А3 = 0,00. 4. Отношение массы детали к массе заготовки - свыше 0.85 (фактически 0.86). Поэтому А4 = 0,00. 5. Обрабатываемость материала, определяемая его видом: материал детали – сталь 15Л, является малоуглеродистой сталью. Поэтому А5 = 0,00. Подставляя значения уточнений Аiв формулу (28), имеем показатель технологичности для механообработки: Км.о.7= 1- (0,00 + 0,00 + 0,00 + 0,00 + 0,00) = 1,00 (28.1) Показатель технологичности для нанесения электрохимических покрытий КП6определим по таблице 13 (см. приложение). Формула для расчёта: КП6= 1 – (А1 + А2 + А3 + А4+ А5 + А6 + А7) (29) Выберем по таблице 13 уточнения Aiдля формулы (29): 1. Назначение покрытия – защитное. Поэтому А1 = 0,00. 2. Имеется резьба. Поэтому А1 = 0,25. 3. Наибольший размер детали – 74 мм, что менее 150мм. Поэтому А3 = 0,00. 4. Покрытие – однослойное. Поэтому А4 = 0,00. 5. Механической обработки покрытия не требуется. Поэтому А5 = 0,00. 6. Шероховатость покрываемой поверхности – Raболее 1,25мкм. Поэтому А6 = 0,00. 7. Материал детали – сталь 15Л. Поэтому А7 = 0,05. Подставляя значения уточнений Аiв формулу (29), имеем показатель технологичности для нанесения электрохимических покрытий: КП6 = 1 – (0,00 + 0,25 + 0,00 + 0,00 + 0,00 + 0,00 + 0,05) = 0,70 (29.1) Рассчитаем комплексный показатель технологичности детали: КД6= 0.65* Кзаг6 +0.33* Км.о.6+0.02* КП6= 0,65* 0,85 +0,33*1,00+0,02*0,70 = 0,897

|

(7)

(7) ,

,  . Наибольшее отношение

. Наибольшее отношение  , т.е. свыше 3,0.Поэтому А3 = 0,15.

, т.е. свыше 3,0.Поэтому А3 = 0,15. .(7.1)

.(7.1) (8)

(8)

(8.1)

(8.1) (9)

(9)

(9.1)

(9.1) (10)

(10) (10.1)

(10.1)

, что более 10. Поэтому А2 = 0,25.

, что более 10. Поэтому А2 = 0,25. (15)

(15)

,

,  Наибольшее отношение

Наибольшее отношение  , т.е. меньше 3,0.Поэтому А3 = 0,00.

, т.е. меньше 3,0.Поэтому А3 = 0,00. .(15.1)

.(15.1) (16)

(16)

(16.1)

(16.1) (17)

(17)

(17.1)

(17.1) (18)

(18) (18.1)

(18.1)

Наибольшее отношение,

Наибольшее отношение,  Поэтому А3 = 0,00.

Поэтому А3 = 0,00.

Рассчитаем объём детали, который складывается из двух полых цилиндров объёмами V4и V5, а также усеченного полого конуса V6:

Рассчитаем объём детали, который складывается из двух полых цилиндров объёмами V4и V5, а также усеченного полого конуса V6: