ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Лабораторная работа №4 «Элементы автоматических устройств» 12

Введение

Автоматизация – важнейший этап развития машинного производства. Она призвана не только освободить человека от выполнения тяжелого физического труда, но и помочь ему в управлении производственными процессами. Если механизация представляет собой замену физического труда (мускульной энергии) энергией машин и механизмов, то автоматизация является более высоким уровнем механизации, при котором функции управления технологическими процессами выполняются автоматическими устройствами. Таким образом, автоматизация не только механизирует труд, но и управляет трудом [4]. Автоматизация позволяет управлять технологическими процессами, в которых участие человека невозможно из-за отдаленности объекта, либо опасно для здоровья или жизни (ядерные, химические технологии и т.п.). Кроме того, автоматизация резко увеличивает точность и скорость протекания технологических процессов. Новое качество автоматизация приобрела с появлением ЭВМ. Включение ЭВМ в системы автоматики позволило быстро перерабатывать и анализировать получаемую информацию о протекании технологических процессов и принимать соответствующие управленческие решения в автоматизированном режиме. Следует отметитъ, что в строительных технологических процессах автоматизация имеет существенную специфику. Непрерывное изменение условий работы строительных машин делают невозможным программное управление их технологическими процессами. В этом случае системы автоматики используются для физической и психологической разгрузки машинистов строительных машин в процессе выполнения ими рабочих операций. Автоматизация производственных процессов нашла широкое применение в заводской технологии изготовления строительных конструкций и деталей. Автоматизация может быть частичной или комплексной. Частичная автоматизация предполагает автоматизацию работы лишь отдельных машин и агрегатов, участвующих в едином технологическом процессе. Комплексная автоматизация предусматривает осуществление технологического процесса без участия человека, обеспечивая при этом наилучшие технико-экономические показатели, повышение качества продукции, лучшее использование сырья и материалов, уменьшение численности персонала [5]. Автоматизации технологических процессов может быть реализована в виде автоматического регулирования, контроля или управления. Автоматическим peгyлированием называется поддержание постоянной или изменение по заданному закону контролируемой величины, характеризующей протекающий технологический процесс, осуществляемое при помощи изменения состояния объекта и воздействия на регулирующий орган объекта. Управление охватывает большой круг задач. Вообще данное понятие означает процесс организованных воздействий на управляемый объект с целью изменения условий его работы в требуемом направлении. При этом под объектом управления могут подразумеваться как технические системы, так и социальные, биологические и прочие. Под автоматическим управлением техническими системами понимается автоматическое осуществление совокупности воздействий, выбранных из множества на основании определенной информации и направленных на поддержание или улучшение функционирования управляемого объекта в соответствии с целью управления. Сравнивая определения управления и регулирования, следует отметить, что задачи регулирования входят в задачи управления. Кроме того, задачи автоматического управления охватывают такие вопросы, как самонастройка системы управления в соответствии с изменениями параметров объекта или внешних воздействий, вопросы формирования оптимальных управляющих воздействий, автоматического выбора наилучших режимов из нескольких возможных и другие, не входящие в круг задач автоматического регулирования Автоматизированные процессы независимо от того, с какими объектами они связаны, всегда протекают по следующей схеме: - восприятие информации о состоянии управляемого процесса с помощью чувствительных приборов – датчиков; - преобразование информации к виду, удобному для передачи на расстояние; - передача информации по каналам связи; - выработка решения и преобразование его в управляющий сигнал; - включение исполнительных механизмов.

Лабораторная работа №4 «Элементы автоматических устройств» Цель работы:ознакомление с отдельными элементами систем автоматического контроля управления и регулирования технологических процессов.

Теоретическая часть

Датчики

Системы автоматического контроля, управления и регулирования состоят из отдельных элементов, выполняющих определенные функции. По характеру выполняемых функций элементы подразделяются на датчики, усилители командных (управляющих) сигналов и исполнительные устройства [4]. Датчиком в системе автоматического контроля и регулирования называют специальное устройство, служащее для преобразования контролируемой или регулируемой величины в выходной сигнал, удобный для измерения. Контролируемым параметром может быть температура в пропарочной камере завода железобетонных конструкций; угол наклона отвала автогрейдера при нарезке сливной призмы земляного полотна; напряжения и деформации в конструкциях зданий, сооружений, элементах технологического оборудования и т.д. Датчик состоит из одного или нескольких элементов (преобразователей). Главным элементом датчика является первичный преобразователь, воспринимающий контролируемую величину и называемый чувствительным элементом. Чувствительные элементы по физическому принципу могут быть электрические, механические, акустические, оптические, тепловые, гидравлические, радиоактивные, электромагнитные и других видов [1]. Классификация датчиков, применяемых в строительстве, приведена в таблице 1. Таблица 1

Наибольшее распространение в системах автоматики, применяемых в транспортном строительстве, получили датчики, преобразующие неэлектрические величины в электрические, так как выходной сигнал (ток, напряжение) может записываться, передаваться на расстояние и, тем самым, дистанционно управлять производственным процессом. Основными характеристиками датчика являются статическая характеристика и чувствительность. Статическая характеристика датчика отображает функциональную зависимость выходной величины у от входной величины х ,т.е. у =f(x), (1) где у - величина, полученная после преобразования (выходная); х - контролируемая (входная) величина, действующая на датчик. При плавном изменении выходной величины статическая характеристика датчика представляет собой плавную кривую. При скачкообразном изменении выходной величины статическая характеристика имеет разрывной характер. Такие датчики называют датчиками с релейной характеристикой. По статической характеристике датчика определяют его чувствительность. Чувствительность датчика показывает степень изменения выходной величины в зависимости от изменения входной

Так, например, чувствительность термопары показывает степень изменения развиваемой ею термоэлектродвижущей силы при изменении температуры. Наименьшее изменение входной величины, вызывающее заметное изменение выходного сигнала, называют порогом чувствительности датчика [2]. По выходной величине все электрические датчики разделяются на параметрические и генераторные. Параметрическим датчиком называют датчик, который для своей работы требует дополнительного источника питания. Примером такого датчика может служить термометр сопротивления, у которого контролируемая величина – температура – преобразуется в изменение электрического активного сопротивления, а значит и тока, за счет источника питания, включенного в диагональ моста, т.е. подключенного к зажимам термометра. Генераторным датчиком называют датчик, который для своей работы не требует дополнительного источника питания. Примером генераторных датчиков являются: термопара, в которой за счет энергии входной величины (температуры) возникает электродвижущая сила (выходная величина); тахогенератор; пьезодатчики и ряд других. Датчики выполняют контактными и бесконтактными. Чувствительный элемент в контактных датчиках непосредственно соприкасается с контролируемым объектом, а в бесконтактных не соприкасается. К бесконтактным относятся радиоактивные, ультразвуковые, фотоэлектрические и электромагнитные датчики. При автоматизации существующих и разрабатываемых вновь производственных и строительных процессов в транспортном строительстве, а также при автоматизации строительных и дорожных машин приходится измерять, контролировать и регулировать разнообразные параметры технологических операций, как, например, скорости, углы наклона, перемещения, крутящие моменты, уровни, механические напряжения, температуры и т. д., для чего применяют различные датчики. Датчики перемещения. Потенциометрические (реостатные) датчики применяются для преобразования угловых и линейных перемещений в электрический сигнал. Датчики такого типа (рис. 1)представляют собой переменное электрическое сопротивление RП, к концам которого прикладывается напряжение питания U0. Выходное напряжение U1 снимается при помощи подвижного контакта (движка) с переменного сопротивления (потенциометра) RП. При линейном или угловом перемещении детали, положение которой контролируется датчиком, контакт (движок) скользит по намотке. Потенциометры работают в схемах с источниками постоянного и переменного тока и широко используются в следящих системах в качестве измерительных элементов. Реостатные датчики выпускаются с проволокой, намотанной на корпус, или реохордного типа. В устройствах автоматики чаще применяется включение их по схеме делителя напряжения.

Рис.1. Схема включения потенциометрического датчика Тензометрические (проволочные) датчики применяют для преобразования механических напряжений, усилий и деформаций в различных механизмах и конструкциях в электрический сигнал. Наиболее распространены тензодатчики, у которых при внешнем воздействии изменяется активное сопротивление чувствительного элемента. Такие датчики называют тензорезисторами. Наиболее распространенный проволочный датчик (рис. 2) состоит из проволоки диаметром от 15 до 60 мк, уложенной зигзагообразно и обклеенной с двух сторон тонкой бумагой. К концам проволоки присоединены выводные проводники для включения датчика в измерительную сеть. Датчики приклеивают к испытуемой детали так, чтобы проволоки воспринимала ее деформации (сжатие или растяжение). В результате изменяется сопротивление проволоки. Тензометрический датчик преобразует весьма малые перемещения (деформации) в электрическое сопротивление. Сопротивление проволоки R зависит от ее длины l, м, и сечения S, м2, т.e.

где ρ - удельное сопротивление проводника, Ом · м. Изменение длины проволоки l, вызванное усилием деформации F, можно определить по формуле

где Е – модуль упругости металла проволоки, Н/м2.

Рис. 2. Проволочный тензодатчик: а – вид датчика при снятом покрытии; б – поперечное сечение; в - конструкция; 1 – выводные провода; 2 – проволока; 3 – подкладка из бумаги или лаковой пленки; 4 – покрытие из бумаги, фетра или лака; 5 – бумажный каркас

Основными достоинствами проволочных тензодатчиков являются почти полное отсутствие их влияния на деформацию детали и низкая стоимость. Фольговые датчики представляют собой дальнейшее развитие проволочных тензодатчиков. В них вместо решетки из проволоки применяется решетка из тонких полосок металлической фольги (толщиной несколько микрон), которая наклеивается на пленочную основу. Конструкции решеток фольговых тензодатчиков могут иметь различные конфигурации. Практически можно изготовить решетку любого рисунка. В технике чаще применяются следующие конструкции решеток: прямая - для измерения линейных деформаций; розеточная - для измерения крутящих моментов на круглых валах; мембранная - для измерения усилий, воздействующих на мембраны [4]. Одной из разновидностей параметрических датчиков являются датчики реактивного сопротивления, питающиеся от источника переменного тока. К таким датчикам относятся индуктивные и емкостные. Индуктивные датчики применяются для преобразования в электрический сигнал небольших линейных и угловых перемещений. Принцип действия их основан на изменении индуктивности катушки с магнитопроводом при перемещении якоря. Индуктивные датчики имеют различную конструкцию. На рис. 3, а показан индуктивный датчик с воздушным зазором δ, который изменяется при воздействии на якорь измеряемой механической величины P (силы). С изменением зазора изменяется магнитное сопротивление сердечника, а следовательно, и индуктивность катушек. Катушки расположены на сердечнике и включены в цепь переменного тока. Изменение индуктивности катушки вызывает соответствующее изменение тока. У индуктивного датчика дифференциального типа (рис.3, б) сердечник расположен между двумя симметричными индукционными катушками. При одинаковых воздушных зазорах δ1 и δ2 индуктивные сопротивления обмоток L1 и L2 равны, и в измерительном приборе ток не возникает. При перемещении сердечника индуктивные сопротивления катушек становятся различными, что вызывает отклонение стрелки прибора. Подвижной сердечник индуктивного датчика плунжерного типа (рис. 3, в)воспринимает перемещение от контролируемого объекта, для чего он помещен внутрь симметрично расположенных катушек, включенных в мостовую схему. При перемещении сердечника равновесие измерительного моста нарушается, а в его диагонали появляется ток, зависящий от величины перемещения сердечника относительно нейтрального положения. Индуктивный поворотный трансформаторный датчик (рис. 3, г) имеет две обмотки. Первичная обмотка W1 питается от источника переменного тока. Вторичная обмотка W2 поворачивается на некоторый угол α при угловом перемещении контролируемой детали. При повороте обмотки W2 изменяется взаимоиндукция обмоток и, следовательно, величина вторичной э. д. с. (Uвых).

Рис. 3. Схемы индуктивных датчиков

Преимуществом индуктивных датчиков являются простота и надежность устройства, отсутствие подвижных контактов, возможность использования переменного тока промышленной частоты и возможность непосредственного включения измерительного прибора. Данные обстоятельства способствуют широкому их распространению в промышленности. Емкостные датчики преобразуют механические перемещения в изменения электрической емкости, т. е. изменяют емкостное сопротивление

где f - частота источника питания, Гц; С – емкостъ, Ф.

Емкостные датчики, как и индуктивные, работают на переменном токе, только в отличие от индуктивных в большинстве случаев они работают на частоте выше 1 кГц. Значение емкости С можно регулировать изменением зазора δ, площади S и выбором материала диэлектрика (диэлектрической постоянной ε). Емкостные датчики могут иметь различную конструкцию. В одних датчиках пластины конденсатора сдвигаются и раздвигаются (рис. 4, а), в других они выполнены в виде пластин и взаимно поворачиваются (рис. 4, б); у других цилиндры смещаются один параллельно другому (рис. 4, в) или между двумя неподвижными пластинами конденсатора перемещается третья (рис. 4, г).

Рис. 4. Схемы емкостных датчиков

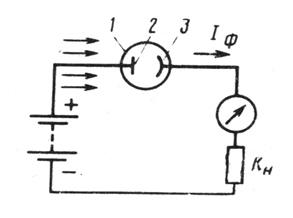

Последняя конструкция представляет собой дифференциальный емкостный датчик. При перемещении средней пластины емкость конденсатора изменяется. Емкостные датчики обладают высокой чувствительностью, а отсутствие электрических контактов обеспечивает их надежную работу. Однако эти датчики в автоматике получили небольшое распространение, так как имеют серьезные недостатки. В частности, они непригодны для работы на низких частотах и требуют специального высокочастотного генератора. Схемы с емкостными датчиками сложны в регулировке и неудобны в эксплуатации, так как они чувствительны к посторонним электрическим полям и паразитным емкостям [3]. Электроконтактные (электромеханические) датчики предназначены для управления электроприводами механизмов и машин, а также для ограничения перемещения (в частности, аварийного) различных частей механизмов. К датчикам такого рода относятся путевые (конечные) выключатели, которые приводятся в действие движущимися элементами машин и механизмов. Путевые выключатели оснащены различными наборами групп подвижных контактов. По характеру действия механизма на подвижные контакты различают выключатели простого и мгновенного действия, а по виду возвратной характеристики – выключатели с самовозвратом и без самовозврата. Наибольшее распространение в системах автоматики строительных машин и механизмов получили путевые выключатели серии ВК и микропереключатели. К электроконтактным датчикам можно отнести различные модификации ртутных переключателей поворотного типа. Они представляют собой частично заполненный ртутью стеклянный сосуд с впаянными электрическими контактами. В определенных положениях контакты соединяются через ртуть и замыкают электрическую цепь. При повороте стеклянного сосуда в другое положение ртуть переливается и контакты размыкаются. Получаемые при этом электрические сигналы могут быть использованы для управления исполнительными механизмами. Следует отметить, что в настоящее время ртутные выключатели находят все меньшее применение, так как в условиях вибрации дают ложные срабатывания. Бесконтактные датчики и концевые выключатели получили большое распространение в системах автоматизации строительных машин и механизмов. Эти приборы состоят из следующих функциональных элементов: металлической пластины (или детали механизма) воздействующего (контролирующего) элемента, преобразователя (генератора) перемещений контролируемого элемента в электрический сигнал и электрической схемы релейного действия для получения выходного сигнала дискретной формы. Рассмотрим работу указанных элементов на примере схемы датчика БК–А–5–0 (рис. 5). Преобразователь представляет собой схему генератора, выполненного на транзисторе VТ1. Катушки обратой связи его L1 и L2 образуют чувствительный элемент, взаимодействующий с перемещаемой металлической деталью контролируемого механизма или с закрепленной на ней металлической пластиной – экраном. Если экран отсутствует, то генератор возбуждается, его колебания с обмотки L3 выпрямляются диодом VD1 и сглаживаются конденсатором С4. Образованный сигнал постоянного тока усиливается двухкаскадным усилителем с релейной характеристикой на транзисторах VТ2 и VТЗ, причем транзистор VТ2 открыт, а транзистор VТ3 закрыт. Нагрузкой, включаемой между шиной на 12 или 24 В и коллектором транзистора VТ3, может быть обмотка реле, логический элемент и т. д. В случае нахождения между катушками металлического экрана колебания генератора прекращаются, транзистор VТ2 закрывается, а VТЗ открывается, обеспечивая появления напряжения на нагрузке.

Рис. 5. Принципиальная схема бесконтактных датчиков и выключателей

Все разновидности выпускаемых бесконтактных датчиков и выключателей могут быть сведены к двум типам. Датчик со щелевым чувствительным элементом (рис. 6) отличается большой точностью и быстродействием, однако сравнительно сложен. Датчик с плоскостным чувствительным элементом (рис. 7) более прост по конструкции и удобен в эксплуатации, но имеет несколько худшие показатели по точности и быстродействию. В датчиках первого типа металлический экран проходит в щели между катушками чувствительного элемента, в датчиках второго типа экран установлен около катушек с определенным зазором. По назначению датчики и выключатели можно разделить на три основные группы: - датчики, встраиваемые в измерительные приборы, например весовые головки (датчики БК, БК–А, БК–5– 0), указатели уровня сыпучих материалов, сигнализаторы наличия материалов на ленте транспортера, щуповые датчики систем автоматики автогрейдеров и асфальтоукладчиков (типа БК–А), бесконтактные манометры (датчики типа БК–0) и др; - выключатели, устанавливаемые на исполнительных механизмах машин и оборудования, например затворах дозаторов бетоносмесителей (выключатели типов КВД–3 и КВД–6), для контроля положения камерных насосов пневмотранспорта цемента и положения передней заслонки и задней стенки ковша скрепера (выключатели типов КВП–8 и КВП–16) и др.; - выключатели для контроля положения транспортных средств, например, на передвижных складах цемента, на мачтовых подъемниках (выключатели типа КВД–100 ) Бесконтактные датчики и конечные выключатели обеспечивают высокую надежность и долговечность автоматизированных систем управления строительно – дорожными машинами и оборудованием на предприятиях строительной индустрии.

Рис. 6. Габаритные размеры и схема внешних соединений датчиков типов БК и БК-А

Рис. 7. Путевой выключатель КВП-8 с плоским чувствительным элементом

Датчики скорости.Одним из наиболее распространенных датчиков скорости является тахогенератор, который представляет собой электромеханическое устройство, преобразующее механическое вращение в электрический сигнал. Тахогенераторы используются как электрические датчики угловой скорости и работают как обычные маломощные электрические машины в режиме генератора для выработки напряжения, пропорционального частоте вращения. В зависимости от конструкции и соответственно выходного напряжения тахогенераторы подразделяются на тахогенераторы постоянного (рис. 8) и переменного тока с независимым возбуждением. Вал тахогенератора соединяется с валом, частоту вращения которого необходимо замерить или контролировать. Выходное напряжение, снимаемое с его щеток, пропорционально частоте вращения вала. При изменении направления вращения меняется полярность напряжения.

Рис. 8. Схема тахогенератора постоянного тока с обмоткой возбуждения Тахогенераторы широко применяют в схемах автоматического управления электроприводами конвейеров, дозаторов непрерывного действия и при выполнении различных измерений. Датчики усилий. Преобразование измеряемых усилий в электрическое напряжение производится датчиками усилий, которые подразделяются на магнитоупругие, пьезоэлектрические, емкостные, индуктивные, тензометрические и др .. В магнитоупругом (магнитострикционном) датчике использовано явление изменения магнитной проницаемости μ ферромагнитных материалов при создании в них упругих деформаций. В магнитоупругом датчике (рис. 9) пропорционально силе F изменяется индуктивное сопротивление катушки, которая включена в мостовую измерительную схему.

Рис. 9. Схема магнитного датчика

В пьезоэлектрических датчиках использован прямой пьезоэффект, который заключается в появлении электрических зарядов на гранях некоторых кристаллических тел (сегнетовой соли, кварца, титана, бария и др.) при их деформации под воздействием механических сил. Пьезоэлектрический датчик (рис. 10) состоит из двух кварцевых пластин 1, зажатых в обойме 2. При приложении измеряемого усилия F к датчику на противоположных гранях пластин возникают электрические заряды. Пластины расположены таким образом, что в цепь прибора (усилителя) подается отрицательный потенциал. Положительные заряды через корпус датчика отводятся на землю. Достоинством пьезоэлектрических датчиков является их безынерционность.

Рис. 10. Схема пьезоэлектрического датчика

Датчики усилий находят применение при испытании конструкций машин, механизмов, строительных материалов, а также измерений переменных усилий, вибраций, давлений. Температурные датчики.Способность тел изменять физические свойства при воздействии на них температуры положена в основу конструкции температурных преобразователей. В строительной технике используются такие физические явления, как тепловое расширение тел (биметаллы), появление термоэлектродвижущей силы (термопары), изменение электропроводности проводников и давления газов при нагреве. В электрических термометрах сопротивления использовано свойство чистых металлов и полупроводниковых материалов изменять омическое сопротивление в зависимости от температуры. Проволочные термометры сопротивления изготавливают из тонкой проволоки, намотанной на каркас из электроизоляционного материала. Для защиты от воздействия измеряемой среды датчики помещают в защитные чехлы. Отечественные проволочные термометры сопротивления изготавливают из меди (термометры типа ТСМ) и платины (термометры типа ТСП). Термометры сопротивления работают обычно с электроизмерительными (вторичными) приборами – логометрами и автоматическими электронными мостами. Термометры сопротивления получили наиболее широкое применение в системах автоматического управления температурным режимом пропарочных камер на заводах железобетонных конструкций. Полупроводниковые термометры сопротивления (термисторы) изготавливаются из окислов различных металлов (марганца, меди, никеля, титанa и др.). Они имеют отрицательный температурный коэффициент сопротивления, что означает, что с увеличением температуры сопротивление термистора уменьшается. Наиболее часто термисторы применяют в диапазоне температур от -100 до 120 °С. По сравнению с проволочными термометрами сопротивления термисторы обладают большей чувствительностью и меньшей инерционностью и могут регистрировать температуры величиной в сотые и тысячные доли градусов. Высокое внутреннее сопротивление термисторов позволяет при их эксплуатации не учитывать сопротивление соединительных проводников. Полупроводниковые термисторы изготавливаются с защитным кожухом в виде цилиндров (ММТ–4, КМТ–4) и шайб (ММТ–9). Термисторы типов СТ 1–18 и СТ 3–25 изготавливаются без защитного кожуха (открытого типа) диаметром 0,3…0,5 мм, что приводит к уменьшению постоянной времени до десятых долей секунды. Недостатком полупроводниковых термометров сопротивления является нестабильность их характеристик во времени. Срок их службы не более 5 тыс. ч.

Рис. 11. Схема включения термопары

Термопара представляет собой спай двух разнородных проводников. Принцип действия термопары основан на свойстве некоторых металлов и сплавов создавать э. д. с. при нагревании места их соединения (спая); по величине э. д. с. (рис. 11) можно судить о температуре нагрева спая. Наиболее широкое применение имеют термопары, проводники которых изготовлены из следующих специальных сплавов: хромель-копель (термопара типа ТХК для измерения температур до 700 °С) и хромель-алюмель (термопары типа ТХА для измерения температур до 1200 °С), платина-радий (термопара для измерения температур до 1600 °С). Термопары работают в комплекте с вторичными приборами – милливольтметрами и потенциометрами. Так, например, термопары типа ТХК применяют в системах автоматики регулирования температуры минеральных составляющих асфальтобетона. В манометрических тepмометрах использовано свойство заключенных в закрытый сосуд газов, которые при изменении температуры изменяют давление на его стенки. Такой термометр (рис. 12) состоит из термобаллона 3, соединяющей капиллярной трубки 2 и трубчатой пружины 1. При наличии электроконтактной (бесконтактной) сигнализации манометрический термометр может быть применен в качестве температурного датчика в системе автоматического регулирования.

Рис. 12. Схема манометрического термометра

Фотоэлектрические датчики. Датчики этого вида преобразуют световую энергию в электрическую. Они выпускаются трех типов: с внутренним, внешним и вентильным фотоэффектом. Если под действием света освободившиеся электроны остаются в веществе (металле, полупроводнике), повышая его электропроводность, то фотоэффект называют внутренним. К датчикам с внутренним фотоэффектом относятся фотосопротивления (рис 13). Такие датчики изготовляют путем нанесения тонкого слоя 2 селена или сернистого талия на стеклянную пластину 3. На поверхности нанесенного слоя находятся электроды 1 для подведения напряжения. При освещении световым потоком электрическое сопротивление полупроводника резко падает, а электропроводность повышается. Чувствительность фотосопротивления очень велика. Они имеют простую конструкцию и малые габаритные размеры, долговечны и надежны в работе. Фотосопротивления находят большое применение в системах автоматического управления работой дозаторов, ведения планировочных строительных машин по лучу, а также в элементах следящих систем.

Рис. 13. Схема фотосопротивления

Датчики с внешним фотоэффектом, называемые фотоэлементами, используют способность металлов испускать поток электронов (фототок) под действием света. Фотоэлемент представляет собой стеклянный баллон 1 (рис. 14), внутри которого помещен анод 2 (в виде проволочного кольца) и катод 3 (тонкий слой цезия или сурьмы, нанесенный на внутреннюю поверхность баллона). Между фототоком и световым потоком в фотоэлементе существует прямо пропорциональная зависимость.

Рис. 14. Схема включения фотоэлемента в электрическую цепь

Датчики с вентильным фотоэффектом, у которых фотоэлементы выполняют вакуумными и газонаполненными, не требуют источника электрического тока: при освещении светочувствительный слой создает электродвижущую силу, величина которой пропорциональна степени освещения, т.е. электроны из слоя освещенного вещества переходят в слой другого неосвещенного вещества. Фотоэлементы с вентильным (запирающим) слоем применяются в современной автоматике при построении схем автоматического счета изделий и в других сложных схемах. Радиоактивные датчики. В устройстве радиоактивных датчиков использована способность радиоактивных лучей в определенной степени проникать в исследуемый материал или контролируемый объект. Радиоактивный датчик состоит из источника излучения и приемника – индуктора. Источником излучения обычно являются изотопы с большим периодом полураспада, например, кобальт. Преобразование энергии излучения в электрические сигналы производится обычно при помощи счетчика Гейгера – Мюллера. Радиоактивные датчики используют для автоматического контроля и регулирования степени заполнения бункера, приготовления и уплотнения бетонной смеси, контроля влажности материалов. Акустические датчики.В устройстве акустических датчиков использован принцип измерения величины затухания упругих колебаний или времени прохождения ими определенного участка пути в измеряемой среде. Наибольшее распространение получили датчики, у которых акустические колебания повышенной частоты (ультразвуковые) преобразуются в электрическую энергию. При прохождении через вещества с различными свойствами или размерами ультразвук ослабляется, что сказывается на величине напряжения в приемнике. Ультразвуковые датчики применяют при контроле качества изделий из металлов, железобетона и т. п. К акустическим датчикам относится микрофон. Вращающиеся трансформаторы. Вращающимся трансформатором (ВТ) называют индукционную электрическую машину, служащую для получения выходного напряжения в виде вполне определенной функции от угла поворота ротора. Конструктивно вращающийся трансформатор состоит из статоpa и ротора, которые набираются из листов электротехнической стали. В пазах статора и ротора укладывается по две взаимноперпендикулярные обмотки (рис. 15).

Рис. 15. Электрическая схема вращающегося трансформатора

Основным свойством ВТ является то, что взаимная индуктивность между обмотками статора и ротора при повороте изменяется с большой степенью точности по закону синуса или косинуса. Если, например, ротор ВТ повернуть на угол α, то э. д. с., наводимые в обмотках ротора, будут пропорциональны синусу и косинусу угла поворота ротора:

где Еmах - максимальное значение э. д. с. в обмотке ротора (при совпадении осей обмоток ротора и статора), В. Максимальное значение э. д. с. в обмотке ротора

где U – напряжение возбуждения, Вт; ωp – число витков в обмотках ротора; ωс - число витков в обмотках статора; К – коэффициент трансформации. В общем виде напряжения, снимаемые с синусной и косинусной обмоток вращающегося трансформатора, определяются следующим образом:

По назначению вращающиеся трансформаторы в схемах автоматики и вычислительной техники подразделяются на синусно – косинусные (СКВТ), линейные (ЛВТ), построительные (ПВТ), масштабные (МВТ) и фазовращатели. По характеру токосъема ВТ подразделяют на контактные и бесконтактные. У контактных ВТ токосъем с ротора осуществляется либо с помощью колец и щеток, либо с помощью спиральных пружин; у бесконтактных БВТ - за счет дополнительного трансформатора ротора. Вращающиеся трансформаторы отличаются высокой точностью и надежностью. ВТ и БВТ применяются в автоматике как датчики угловых величин, а также функциональные элементы аналоговых счетно-решающих устройств, как чувствительные элементы датчиков для автоматизации технологических процессов, строительных машин и механизмов. Кроме того, ВТ в системах автоматизации применяются в качестве сельсин – датчиков и сельсин – приемников. 12 |

. (2)

. (2)

, (3)

, (3) , (4)

, (4)

, (5)

, (5) . (6)

. (6)

; (7)

; (7) , (8)

, (8) , (9)

, (9) ; (10)

; (10) . (11)

. (11)