ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| ПОСЛЕДОВАТЕЛЬНОСТЬ РАЗБОРКИ ТУРБИНЫ

ЧАСТЬ ПЕРВАЯ МЕТОДИЧЕСКИЕ УКАЗАНИЯ

При изучении конструкции турбины ГТД необходимо пользоваться, кроме описания, следующими материалами: 1) чертежами общих видов, узлов и рабочими чертежами отдельных деталей; 2) плакатами и схемами систем смазки и охлаждения; 3) деталями и узлами турбины в натуре. В процессе изучения машины надлежит выяснить наиболее характерные конструктивные особенности отдельных её деталей и узлов. Для лучшего понимания и усвоения материала необходимо выполнять эскизные зарисовки и краткие конспективные записи, касающиеся наиболее интересных и типичных конструктивных решений.

ВВЕДЕНИЕ

Сжатый атмосферный воздух из компрессора 1 поступает в камеру сгорания 2, туда же подаётся топливо, которое, сгорая, образует большое количество продуктов сгорания под высоким давлением. Затем в газовой турбине 3 энергия газообразных продуктов сгорания преобразуется в механическую работу за счёт вращения струёй газа лопастей, часть которой расходуется на сжатие воздуха в компрессоре. Остальная часть работы передаётся на приводимый агрегат. Работа, потребляемая этим агрегатом, является полезной работой ГТД. Газотурбинные двигатели имеют самую большую удельную мощность среди ДВС, до 6 кВт/кг.

Газотурбинный двигатель: 1 – центробежный компрессор; 2 – камера сгорания; 3 – топливная форсунка; 4 – сопловой аппарат; 5 – рабочее колесо турбины; 6 – выхлопной патрубок. Турбина ГТД двухступенчатая, по конструкции - двухдисковая. Диски турбины с валом представляют собой неразборный узел, чем обеспечивается сохранение динамической балансировки ротора турбины. Лопатки II ступени турбины могут быть сняты с диска для осмотра на собранном двигателе. Ротор компрессора и ротор турбины связаны между собой специальной соединительной шлицевой муфтой с шаровой опорой, смонтированной на задней цапфе ротора компрессора и на валу турбины. Ротор компрессора и ротор турбины установлены на трех опорах: передней, средней и задней, расположенных соответственно в переднем и заднем корпусах компрессора и корпусе задней опоры.

РОТОР ТУРБИНЫ Ротор турбины состоит из дисков 1 и 2, рабочих лопаток 3 и 4, силового кольца 5, экрана 6, вала 7, закреплённых на валу лабиринта 8, втулки вала 9, обоймы подшипника 10 и деталей, служащих для соединения ротора турбины с ротором компрессора (см.фиг.1).

Диски ротора соединяются между собой силовым кольцом с помощью радиальных штифтов 11, которые служат для передачи крутящего момента и сохраняют центровку соединения деталей в горячем состоянии. Штифты зафиксированы от выпадения под действием центробежных сил заглушками 12, ввёрнутыми на резьбе в кольцевые выступы дисков над штифтами. Резьбовые заглушки законтрены пластинчатыми замками. ДИСКИ ТУРБИНЫ Диски газовой турбины испытывают большие напряжения от центробежных сил, собственного веса и от веса лопаточного венца. Они испытывают также значительные температурные напряжения, возникающие от неравномерного нагрева (температура в центре диска t=300ºC, а на ободе t=600÷650ºC). К этим напряжения добавляются еще изгибающие напряжения, которые вызываются разностью давлений с передней и задней стороны диска. Наибольших значений напряжения достигают в центре дисков (4200÷4300 кг/см²). С целью уменьшения центробежных сил от массы обода, нагружающих диск, обод выполнен трапециевидного сечения. Для повышения прочности диски выполнены сплошными, без центрального отверстия. Диски и силовое кольцо, соединяющее их, изготовляются из стали ЭИ-481 путём механической обработки кованых заготовок. В дисках как первой, так и второй ступени протянуты «ёлочные» пазы для установки в них рабочих лопаток. Пазы эти выполнены под некоторым углом к образующей обода диска. Наклон определяется условиями размещения корневого сечения пера лопатки на её ножке. Для циркуляции охлаждающего воздуха в дисках предусмотрены отверстия. На задней боковой поверхности диска первой ступени и передней поверхности диска второй ступени выполнены кольцевые выступы, в которые с натягом запрессовывается силовое кольцо, соединяющее диски между собой. На кольцевой выступ диска второй ступени надет экран, служащий для организации подвода охлаждающего воздуха к замкам лопаток. Экран зафиксирован относительно диска штифтами, соединяющими силовое кольцо с дисками второй ступени.

РАБОЧИЕ ЛОПАТКИ

При работе турбины лопатки первой ступени нагреваются примерно до 750 ºC, лопатки второй ступени – примерно до 650 ºC. В условиях нагрева до таких высоких температур они подвергаются растяжению центробежными силами, изгибу и кручению моментами этих сил, изгибу и кручению газовых сил. Центробежные силы, действующие на лопатки, достигают очень больших значений. Например, для лопатки первой ступени Р=8000 кг, для лопатки второй ступени Р=11000 кг. Вес лопатки первой ступени G=600 г, лопатки второй ступени G=930 г. Напряжения в лопатках достигают наибольших значений при работе двигателя на земле на режиме максимальных оборотов. Так, при скорости полёта W=300 м/сек на уровне земли, в сечении, находящемся на расстоянии 110 мм от конца, на лопатках второй ступени возникает напряжение σ = 12,9 кг/мм². Лопатки второй ступени в сечении, расположенном на расстоянии 172 мм от конца, испытывают на этом режиме σ = 15,5 кг/мм². Рабочие лопатки штампуются, затем подвергаются механической обработке. Материалом для лопаток обеих ступеней служит сплав на никелевой основе ЭИ-437А, обладающий пределом длительной прочности σ = 28,8 кг/мм² при температуре 700ºC и σ = 14,6 кг/мм² при 800ºC. Спрофилированы лопатки по закону постоянства циркуляции. Толщина сечений переменная по высоте лопатки, увеличивающаяся к корню, что повышает прочность лопатки. Спинка пера лопатки обрабатывается по копиру. Вогнутая часть пера обрабатывается цилиндрической фрезой.

Переходную часть лопатки составляют полка и выфрезерованный с целью уменьшения веса участка паз, расположенные между полкой и ножкой. На заднем торце переходной части лопатки первой ступени выполнены два выступа, которые вместе с выступами на диске ротора образуют лабиринтные уплотнения. Такие же выступы сделаны и на переднем торце переходной части лопатки второй ступени. Ножка лопатки имеет форму клина с выфрезерованными зубцами, входящими в такие же по форме пазы диска и образующими совместно так называемый ёлочный замок для крепления лопаток к диску. Елочный замок, по сравнению с другими замками, в меньшей степени ослабляет диск и обеспечивает достаточную прочность ножки, т.к. позволяет передавать усилия от лопатки к диску через большое число зубцов. Посадка лопаток в пазы диска производится в холодном состоянии свободно, с зазором в трех взаимно перпендикулярных направлениях. Продольная фиксация лопаток первой ступени осуществляется пластинчатыми замками, выступы которых входят в пазы лопаток, а концы отгибаются на диск. Лопатки одной ступени с одной стороны упираются в экран, а с другой также фиксируются пластинчатыми замками, выступы которых входят в выфрезеровки в пазах диска, а концы отгибаются на лопатки. Экран служит для направления воздуха, охлаждающего диск второй ступени и продувающего замки лопаток второй ступени.

ВАЛ ТУРБИНЫ Вал турбины выполнен из стали 4ОХНМА. Он окружен крутящим моментом, передаваемым от турбины к компрессору, изгибающими моментами силы веса диска, неуравновешенных сил инерции, вращающихся масс ротора, инерционной силы, гироскопическим моментом, возникающим при эволюции самолета, и осевым усилием, действующим на турбину и растягивающим вал. Вал турбины имеет со стороны диска фланец, на который с натягом посажен диск турбины. Центровка диска относительно вала в рабочем состоянии и передача крутящего момента осуществляются запрессованными цилиндрическими штифтами 13. Штифты от выпадания при действии на них центробежных сил зафиксированы резьбовыми заглушками, законтренными пластинчатыми замками. С целью увеличения жесткости ротора в рабочем состоянии, когда между кольцевым выступом и фланцем вала может образоваться зазор, предусмотрена дополнительная "горячая" центровка диска по специально выполненному для этой цели пояску на фланце вала. Для этой центровки на диске выполнен кольцевой буртик. В холодном состоянии между этим буртиком и расточкой на фланце вала имеется небольшой зазор, который выбирается при расширении диска в работе. Предполагается также, что наличие дополнительного центрирующего буртика уменьшает вибрацию диска. Примечание. На двигателях более позднего выпуска дополнительная "горячая" центровка дисков уже не применяется. Для уменьшения теплоотдачи от диска к валу на торцовой поверхности вала, примыкающей к диску, выполнены кольцевые канавки. На вал с натягом устанавливается втулка вала 9 и фиксируется четырьмя стопорами от перемещений. На внутренней поверхности втулки, с целью уменьшения теплоотдачи от вала к подшипнику, выполнены 60 продольных пазов. На наружной поверхности втулки проточены канавки лабиринтного уплотнения подшипника турбины. На цилиндрический поясок втулки напрессован второй лабиринт, зафиксированный от смещений четырьмя стопорами. На наружную посадочную поверхность втулки устанавливается внутренняя обойма подшипника. Обойма подшипника упирается в калиброванную шайбу 14, позволяющую регулировать положение обоймы на валу, и закрепляется гайкой 15. Наружная поверхность гайки выполнена конической для удобства постановки ротора турбины в корпус подшипника. Затяжка гайки производится специальным ключом, входящим в отверстие на боковой поверхности гайки. Контровка гайки производится при помощи замка, отгибаемого в отверстие гайки. Замок лежит в одном из трех пазов втулки и от осевых перемещений фиксируется в выточке кольца, установленного между обоймой подшипника и гайкой. На переднем конце вала нарезаны шлицы, на которые устанавливается ведущая половина соединительной муфты. На поверхности шлиц выполнена кольцевая канавка для фиксирующего кольца ведущей половины муфты. Внутрь вала на резьбе ввертывается сферический хвостовик, который законтрен винтом, ввернутым в вал турбины.

Собранный ротор турбины подвергается динамической балансировке с точностью до 40 гсм путем подбора рабочих лопаток по весу и засверловки заглушек, ввернутых в отверстия над гладкими штифтами. В случае переборки двигателя, рабочие лопатки должны быть установлены на свои места. Если производится замена лопаток, то вес новой лопатки должен быть таким же, как и у той, с которой производилась балансировка. Ротор турбины соединяется с ротором компрессора при помощи шлицевой соединительной муфты, передающей крутящий момент, и при помощи размещенной внутри муфты шаровой споры, передающей осевые усилия.

СОЕДИНИТЕЛЬНАЯ МУФТА

Соединительная муфта состоит из ведущей 16 и ведомой 17 половин (шлицевых втулок), закрепленных соответственно на шлицевых концах вала турбины и задней цапфы компрессора. Основными элементами шаровой опоры являются сферический хвостовик 18, ввертываемый до упора во внутрь конца вала турбины, и крышка шаровой опоры 19, которая прилегает к сферической поверхности хвостовика и жестко скреплена винтами с ведомой половиной соединительной муфты. На переднем конце сферического хвостовика имеется вторая малая сферическая поверхность, которая препятствует перемещению ротора турбины в сторону компрессора. При соединении роторов турбины и компрессора ведущая половина соединительной муфты сдвигается до упора в сторону турбины. После этого крышка шаровой опоры крепится к ведомой половине муфты, затем ведущая половина муфты вводится в зацепление с ведомой и фиксируется от осевого перемещения расположенным на ее конце стопорным кольцом 20. Ведущая половина муфты центрируется относительно вала турбины цилиндрическими поясками. Задний поясок получен расточкой хвостовика, а передний образован кольцом 21 , запрессованным в ступицу и зафиксированным стопором 22. Этот упор одновременно обеспечивает постановку ведущей половины муфты в одном определенном положении относительно вала турбины. Шлицы на валу турбины работают на смятие и срез. Соответствующие напряжения достигают значений 2550 кг/см² и 1950 кг/см². На внешней поверхности ведущей половины муфты выполнена кольцевая канавка прямоугольного сечения и короткие шлицы на конце, в которые заводится стопорное кольцо 20. На заднем конце стопорного кольца выполнены внутренние шлицы, которыми оно и устанавливается на шлицах вала. Кольцо имеет возможность свободно поворачиваться в круговой канавке, проточенной на валу турбины (канавка перерезает шлицы на валу). Стопорное кольцо само стопорится пружинным фиксатором 23 в таком положении, когда широкие шлицы кольца находятся против широких шлиц, выполненных на поверхности хвостовика, а узкие шлицы кольца располагаются в канавке против шлиц вала турбины. Таким образом и достигается фиксация ведущей половины муфты от осевых перемещений. Внутренними шлицами ведущая половина муфты сцепляется с наружными шлицами ведомой половины муфты. Эти шлицы выполнены на диаметре большем, чем диаметр вала турбины и цапфа компрессора, поэтому они короче по длине (так как нагрузка на них меньше). Напряжение смятия в этих шлицах достигает 3050 кг/см². Ведомая половина муфты через регулировочное кольцо 24 упирается во внутреннюю обойму шарикоподшипника и закрепляется на валу компрессора гайкой 25. Гайка контрится пластинчатым замком. Замок от осевого перемещения фиксируется упругим разрезным кольцом, устанавливаемым в кольцевую канавку, выполненную на внутренней поверхности цапфы компрессора. Центровка ведомой половины муфты относительно цапфы компрессора производится тоже по цилиндрическим пояскам. Передний поясок получен путем внутренней расточки хвостовика, а задний поясок образован кольцом 26 , запрессованным в ступицу. Для передачи осевого усилия с вала турбины на упорный подшипник, как было сказано выше, во внутреннее отверстие на конце вала турбины ввертывается на резьбе сферический хвостовик 18, который стопорится от выворачивания винтом 27. Винт этот ввертывается через отверстие в ведущей половине муфты при сдвиге ее до отказа вправо. Сферический хвостовик имеет две сферы различных радиусов, центры которых лежат в одной точке. Сфера большого радиуса прилегает к сферической поверхности крышки шаровой опоры 19. Этой поверхностью и воспринимается осевая сила от турбины. Для восприятия случайных осевых усилий обратного направления, на конце хвостовика выполнена малая сферическая поверхность, упирающаяся в сферическое кольцо 28, запрессованное в отверстие цапфы компрессора. Регулировка зазоров в шаровом шарнире производится при помощи колец 24 и 29. Долевой люфт в шарнире допускается до 0,03 ÷ 0,1 мм. Для предупреждения наклепа хвостовик омедняется. Наличие шарового шарнира в узле соединения валов позволяет обеспечивать нормальную работу узла при некоторой несоосности валов турбины и компрессора. Смазка шарового шарнира и шлиц соединительной муфты производится путем подачи масла специальной форсункой, установленной на кожухе трансмиссии, через отверстия на ведущей половине муфты.

СОПЛОВЫЕ АППАРАТЫ

Наружный корпус состоит из кольцевой обечайки и двух фланцев, соединенных с обечайкой роликовой электросваркой. Передним своим фланцем наружный корпус соединяется с рамой и с наружным кожухом камеры сгорания 37. Соединение осуществляется с помощью болтов, некоторые из них предназначены для передачи крутящего момента, а потому выполняются призонными. Шестнадцать призонных болтов в этом шве делаются удлиненными, они служат одновременно для крепления четырех кронштейнов самолетной подвески, по четыре болта на каждый кронштейн. Центрируется наружный корпус по кольцевому буртику рамы. На наружной поверхности переднего фланца выполнены кольцевые канавки, служащие для уменьшения теплопередачи от корпуса соплового аппарата к наружному кожуху камеры сгорания. На передаем фланце выполнены еще косые фрезеровки, через которые подводится воздух под наружные башмаки. Воздух этот охлаждает башмаки и поступает затем на охлаждение корпуса соплового аппарата второй ступени. Задним фланцем наружный корпус соединяется с корпусом соплового аппарата второй ступени турбины. Соединение это осуществляется с помощью болтов, некоторые из них выполняются тоже призонными для передачи крутящего момента.

Внутренний корпус, как и наружный, выполнен так же из кольцевой обечайки и двух фланцев, приваренных к обечайке роликовой электросваркой. Передним фланцем внутренний корпус соединяется с рамой. Центровка корпуса осуществляется по кольцевому буртику, выполненному на боковой поверхности рамы. На поверхности переднего фланца имеется кольцевая канавка и просверлены отверстия для подвода воздуха из камеры сгорания на охлаждение внутренних башмаков. К заднему фланцу внутреннего корпуса крепится экран 36, направляющий воздух на охлаждение диска первой ступени и корпуса задней опоры. Наружный и внутренний корпуса соплового аппарата первой ступени изготовляются из нержавеющей стали ЭИ-417. Рама соплового аппарата служит основным силовым элементом турбины, жестко связывающим наружный и внутренний корпуса соплового аппарата. Рама состоит из наружного 38 и внутреннего 39 колец и 14-ти штук радиальных стоек 40, соединяющих кольца. Рама скрепляется с кожухом камеры сгорания и корпусом задней опоры. К корпусу соплового аппарата первой ступени, как к наружному, так и к внутреннему, крепится по 56 башмаков, отлитых методом прецизионного литья из жаропрочного сплава ЖС-3. Из этого же сплава и таким же методом изготовляются и лопатки соплового аппарата первой ступени. Каждый башмак крепится к своему корпусу тремя болтами, из которых один призонный. Форма башмаков такова, что при установке ее на корпус образуется сплошное кольцо с гнездами для сопловых лопаток. В собранном состоянии башмаки не соприкасаются друг с другом. На внутренней поверхности башмаков выполнены полости для прохода охлаждающего воздуха. В гнезда, образованные наружными и внутренними башмаками, сопловые лопатки вставляются свободно. Профиль лопатки по высоте постоянный. На торцах лопатки имеются выступы, ограничивающие радиальное перемещение лопаток в гнездах. Каждая лопатка в пределах зазора может свободно перемещаться в радиальном направлении, что разгружает ее от усилий, действующих в силовых корпусах. Лопатки нагружаются лишь силами давления газов. Эти нагрузки через башмаки за счет сил трения передаются на корпуса соплового аппарата. Концы лопаток, входящих в гнезда, образованные башмаками, охлаждаются воздухом, проходящим под башмаками и частично выходящим в зазор между лопатками и гнездами.

Сопловой аппарат второй ступени турбины состоит из корпуса 41, сопловых лопаток 42, наружных башмаков 43 с прокладками из листовой стали 44 и внутренних башмаков 45, образующих в собранном состоянии кольцо лабиринтного уплотнения.

При помощи болтов с потайными головками к корпусу крепится 56 наружных башмаков. На поверхности башмака, обращенного к корпусу, выфрезерованы полости для прохода охлаждающего воздуха, подводимого из-под наружных башмаков соплового аппарата первой ступени. Между наружными башмаками и корпусом устанавливается прокладки, изготовленные из листовой стали толщиной в 1 мм, служащие для уменьшения теплопередачи к корпусу соплового аппарата. В башмаках имеются прорези для полок сопловых лопаток. Сопловые лопатки второй ступени в количестве 56 штук изготовляются фрезерованием из жаропрочного сплава ЭИ-437. Профиль лопатки - постоянный по высоте. Для получения требуемых углов на входе и выходе лопатки закручены на небольшой угол. Верхняя часть лопатки оканчивается полкой с двумя отверстиями, через которые производится крепление лопатки к корпусу болтами с потайной головкой. На опорной поверхности полки выполнены неглубокие продольные канавки, служащие для уменьшения теплоотвода от лопатки в стенки корпуса. Два среза на полке сделаны для обеспечения прохода охлаждающего воздуха по фрезерованным полостям наружного башмака. Нижняя часть сопловой лопатки оканчивается цапфой с резьбой. На цапфы двух соседних лопаток надевается внутренний башмак 45 и закрепляется гайками 46. Контровка гаек на цапфах осуществляется пластинчатыми замками. Внутренние башмаки отлиты из стали ЭИ-4I7. На торцовых поверхностях этих башмаков имеются выступы, которые в собранном состоянии образуют кольцо лабиринтного уплотнения. Лопатки соплового аппарата второй ступени нагружены только силами давления газов. Эти нагрузки силами трения передаются на корпус соплового аппарата. В рабочем состоянии лопатки могут свободно расширяться в радиальном направлении. При таком расширении нижние соседние башмаки смыкаются своими торцовыми поверхностями за счет выбора монтажных зазоров в окружном направлении и образуют жесткое силовое кольцо, увеличивающее в целом жесткость всего соплового аппарата второй ступени.

КОЖУХ ТРАНСМИССИИ Вал турбины, соединительная муфта и оба подшипника помещаются в общем кожухе 47, выполненном из листовой стали. Около подшипников на кожухе предусмотрены маслосборники, из которых по трубам масло откачивается насосами. С целью уменьшения разбрызгивания масла при вращении соединительной муфты и для улучшения отсоса из переднего маслоотстойника, в последнем установлен специальный экран 48 . Кожух трансмиссии состоит из двух частей, сочленяющихся между собой телескопически, и примерно одинаковых по длине. В месте сочленения предусмотрено сальниковое уплотнение 49, предохраняющее от утечки масла из кожуха. Передняя часть кожуха трансмиссии крепится к корпусу упорного подшипника 50, а задняя к конической диафрагме 51. Чтобы не иметь повышенного давления во внутренней полости кожуха трансмиссии, эта полость суфлируется с атмосферой через трубку и центробежный суфлер, условленный на корпусе левого промежуточного привода.

МАСЛОУПЛОТНЕНИЕ

Для предотвращения утечки масла из кожуха трансмиссии в конструкции предусмотрены лабиринтные уплотнения. Так как в полости позади ротора компрессора избыточное давление сравнительно невелико (0,5 - 0,8 атм.), то для повышения эффективности работы переднего лабиринта кольцевая проточка в середине его сообщается через сверление в задней цапфе компрессора с внутренней полостью последнего, где давление существенно больше. Заднее лабиринтное уплотнение выполнено двухступенчатым. Первая ступень (считая от диска турбины) предохраняет подшипник от прорыва к нему горячего воздуха. Полость между ступенями лабиринтного уплотнения сообщается трубкой 52 с кольцевой полостью, образованной внутренним кожухом камеры сгорания и кожухом трансмиссии. Эта полость суфлируется с атмосферой через калиброванные жиклеры, обеспечивающие поддержание в ней избыточного давления около 0,5 – 0,8 атм. Для получения минимальных радиальных зазоров в лабиринтных маслоуплотнениях применены талькированные кольца, позволяющие иметь эти зазоры в пределах 0,06 -0,15 мм.

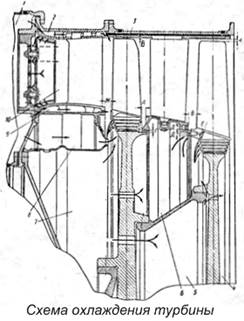

ОХЛАЖДЕНИЕ ТУРБИНЫ Для обеспечения надежной работы двигателя и поддержания требуемых радиальных и осевых зазоров в турбине предусмотрена система ее охлаждения вторичным потоком воздуха. Охлаждению подвергаются следующие детали турбины: диски ротора, замки рабочих лопаток, наружные корпуса сопловых аппаратов, внутренний корпус соплового аппарата первой ступени и наружные башмаки во второй ступени. Охлаждающий воздух отбирается из кольцевого пространства камеры сгорания. Количество отбираемого воздуха составляет около 3 % от всего расхода воздуха через двигатель. Около 40 % охлаждающего воздуха расходуется на охлаждение дисков. Температура наружных корпусов сопловых аппаратов первой и второй ступеней при работе двигателя не превышает 320°. Охладив соответствующие детали, воздух поступает в газовой поток двигателя. Проникновению горячих газов из проточной части турбины в охлаждающие полости препятствует повышенное давление воздуха в этих полостях. Принцип охлаждения (см.рис. «Схема охлаждения):вторичный поток воздуха из полости 1 камеры сгорания поступает: a) b) через отверстия в стойках рамы соплового аппарата в полость 10 обтекателей и далее через отверстия в их донышках в газовый тракт турбины, обеспечивая надежное охлаждение стоек и обтекателей соплового аппарата I ступени. c) через отверстия во внутреннем кольце рамы и внутреннем корпусе соплового аппарата I ступени в полость 9 и далее в газовый тракт. Полость 9 представляет собой продувочные щели, воздух далее направляется в двух направлениях: на охлаждение обода и продувку замков рабочих лопаток I ступени и в полость 7 на охлаждение стенки опоры (и ее уплотнение) и на охлаждение передней стенки диска рабочего колеса I ступени. Из полости 7 воздух через отверстия в диске I ступени поступает в полости 5 и 6, обеспечивая охлаждение дисков I и II ступеней, силового кольца и продувку замков рабочих колес II ступени.

ПОСЛЕДОВАТЕЛЬНОСТЬ РАЗБОРКИ ТУРБИНЫ Конструктивные формы и размеры отдельных узлов и деталей турбины, а также месторасположение разъемов позволяют производить разборку турбины в такой последовательности операций: 1) снимается реактивная труба двигателя; 2) снимаются рабочие лопатки второй ступени турбины; 3) снимается сопловой аппарат второй ступени (узлом); 4) снимается наружный кожух камеры сгорания; 5) снимаются жаровые трубы, загораживающие люки на внутреннем кожухе камеры сгорания; 6) открываются люки на внутреннем кожухе камеры сгорания; 7) разъединяются маслопроводные трубки; 8) отсоединяется и сдвигается в сторону задней опоры передняя часть кожуха трансмиссии; 9) поворачивается на ширину шлица стопорное кольцо и сдвигается в сторону задней опоры ведущая половина соединительной муфты; 10) отсоединяется крышка шаровой опоры; 11) отсоединяется коническая диафрагма заднего подшипника; 12) вынимается ротор турбины со всеми находящимися на нем деталями.

Обозначение деталей к рисунку: 1 - диск I ступени турбины; 2 - диски II ступени турбины; 3 - рабочие лопатки I ступени; 4 - рабочие лопатки II ступени; 5 - силовое кольцо; 6 - экран; 7 - вал; 8 - лабиринт; 9 - втулка вала; 10 - обойма подшипника; 11 - радиальные штифты; 12 - заглушки; 13 - цилиндрические штифты;14 - калиброванная шайба; 15 - гайка; 16 - ведущая шлицевая втулка; 17 - ведомая шлицевая втулка; 18 - сферический хвостовик; 19 - крышка шаровой опоры; 20 - стопорное кольцо; 21 - кольцо (передний цилиндрический поясок); 22 - стопор; 23 - пружинный фиксатор; 24 - регулировочное кольцо; 25 - гайка; 26 - кольцо; 27 - стопорный винт; 28 - сферическое кольцо; 29 - кольцо; 30 - наружный корпус соплового аппарата; 31 - внутренний корпус соплового аппарата; 32 - наружные башмаки; 33 - внутренние башмаки; 34 - сопловые лопатки; 35 - рама; 36 – экран; 37 - наружный кожух камеры сгорания; 38 - наружное кольцо рамы соплового аппарата; 39 - внутреннее кольцо рамы соплового аппарата; 40 - радиальные стойки; 41 - корпус соплового аппарата второй ступени; 42 - сопловые лопатки; 43 - наружные башмаки; 44 - прокладка; 45 - внутренние башмаки; 46 - гайки крепления внутреннего башмака; 47 - кожух; 48 - экран; 49 - сальниковое уплотнение; 50 - упорный подшипник; 51 - диафрагма; 52 – трубка. ЧАСТЬ ВТОРАЯ МЕТОДИЧЕСКИЕ УКАЗАНИЯ

При изучении конструкции осевого компрессора ГТД следует обратить внимание на следующие основные вопросы: 1) Конструкция дисков и опорных деталей ротора и способа соединения их в неразумный узел. 2) Конструкция рабочих лопаток, способы их крепления к диску и осевой фикцации. 3) Балансировка деталей ротора и ротора в целом. 4) Противобледенительные устройства. 5) Конструкция скрепляющих аппаратов и способы их крепления. 6) Конструкция корпуса компрессора. 7) Разгрузка ротора от осевых усилий. 8) Способ передачи осевых усилий и раздельных условий с ротора на статор. 9) Противпомпажное устройство. 10) Воздушные и масляные уплотнения.

|

Газотурбинный двигатель (ГТД) — тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины. В отличие от поршневого двигателя, в ГТД процессы происходят в потоке движущегося газа.

Газотурбинный двигатель (ГТД) — тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины. В отличие от поршневого двигателя, в ГТД процессы происходят в потоке движущегося газа.

Ротор турбины сзади опирается на роликовой подшипник, а передним концом через шаровую опору на два шариковых подшипника. Масляные полости опор объединены между собой кожухом трансмиссии, который одновременно экранирует вал турбины и подшипники, защищая их от перегрева тепловым потоком, излучаемым камерой сгорания.

Ротор турбины сзади опирается на роликовой подшипник, а передним концом через шаровую опору на два шариковых подшипника. Масляные полости опор объединены между собой кожухом трансмиссии, который одновременно экранирует вал турбины и подшипники, защищая их от перегрева тепловым потоком, излучаемым камерой сгорания. Рабочую лопатку можно представлять себе как бы состоящей из трёх частей: пера, переходной части и ножки.

Рабочую лопатку можно представлять себе как бы состоящей из трёх частей: пера, переходной части и ножки. Входная кромка лопатки первой ступени в верхней своей части имеет два угловых среза, сделанных для повышения вибрационной прочности. Применение такой конструкции лопатки с угловыми срезами позволило изменить собственную частоту опасной формы крутильных колебаний и вывести соответствующие этой форме резонансные обороты двигателя за верхний предел рабочих оборотов. Опытом доказано, что подобные срезы лишь незначительно влияют на собственные частоты изгибных форм колебаний лопатки и на КПД турбины.

Входная кромка лопатки первой ступени в верхней своей части имеет два угловых среза, сделанных для повышения вибрационной прочности. Применение такой конструкции лопатки с угловыми срезами позволило изменить собственную частоту опасной формы крутильных колебаний и вывести соответствующие этой форме резонансные обороты двигателя за верхний предел рабочих оборотов. Опытом доказано, что подобные срезы лишь незначительно влияют на собственные частоты изгибных форм колебаний лопатки и на КПД турбины. Сопловой аппарат первой ступени турбины состоит из наружного корпуса 30, внутреннего корпуса 31, наружных башмаков 32, внутренних башмаков 33 , сопловых лопаток 34 , рамы 35 , экрана 36 и деталей крепления.

Сопловой аппарат первой ступени турбины состоит из наружного корпуса 30, внутреннего корпуса 31, наружных башмаков 32, внутренних башмаков 33 , сопловых лопаток 34 , рамы 35 , экрана 36 и деталей крепления. Корпус соплового аппарата состоит из кольцевой обечайки и двух фланцев, приваренных к обечайке роликовой электросваркой. На переднем фланце выполнен буртик для центровки его относительно корпуса соплового аппарата первой ступени. К заднему фланцу крепится реактивное сопло. Корпус соплового аппарата второй ступени изготовляется тоже из нержавеющей стали ЭИ-417.

Корпус соплового аппарата состоит из кольцевой обечайки и двух фланцев, приваренных к обечайке роликовой электросваркой. На переднем фланце выполнен буртик для центровки его относительно корпуса соплового аппарата первой ступени. К заднему фланцу крепится реактивное сопло. Корпус соплового аппарата второй ступени изготовляется тоже из нержавеющей стали ЭИ-417. через каналы, образованные фрезеровками на наружном кольце рамы соплового аппарата и на наружном корпусе соплового аппарата первой ступени, в полость 2 и далее в полость 3 и газовый тракт сопла. Полости 2 и 3 образованы наружными башмаками, секторами бандажа и корпусами, и образуют продувочные щели, обеспечивающие надежное охлаждение корпусов сопловых аппаратов I и II ступеней. Часть воздуха по зазорам между наружными и внутренними башмаками и сопловыми лопатками I ступени поступает из полости 2 в газовый тракт турбины, обеспечивая таким образом охлаждение башмаков и сопловых лопаток.

через каналы, образованные фрезеровками на наружном кольце рамы соплового аппарата и на наружном корпусе соплового аппарата первой ступени, в полость 2 и далее в полость 3 и газовый тракт сопла. Полости 2 и 3 образованы наружными башмаками, секторами бандажа и корпусами, и образуют продувочные щели, обеспечивающие надежное охлаждение корпусов сопловых аппаратов I и II ступеней. Часть воздуха по зазорам между наружными и внутренними башмаками и сопловыми лопатками I ступени поступает из полости 2 в газовый тракт турбины, обеспечивая таким образом охлаждение башмаков и сопловых лопаток.