ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Диапазоны плотности мощности лазерного излучения, в пределах которых преобладают те или иные процессы

Теоретическое введение В настоящее время на смену механической гравировке все шире внедряются лазерные методы удаления части поверхности материала по заранее составленной программе. Этот процесс обработки материалов (лазерная маркировка или гравировка) основан на процессах испарения и химических реакциях горения возникающих при взаимодействии мощного лазерного излучения с веществом, и является одной из самых быстро развивающихся лазерных технологий. 1.1. Теоретические основы лазерной гравировки Физические явления, возникающие при взаимодействии мощного лазерного излучения с веществом, схематично представлены на рис. 1. Лазерное излучение, падающее на поверхность образца, поглощается в соответствии с экспоненциальным законом Бугера - Ламберта

где I(х)-интенсивность лазерного излучения, проникшего на глубину х; I0 - интенсивность падающего лазерного излучения (для простоты не учитывается доля отраженного излучения). В металлах коэффициент поглощения α по порядку величины равен 105 см-1. Следовательно, поглощенная энергия выделяется в слое толщиной ~10-5 см. Выделившееся тепло проникает вглубь материала за счет теплопроводности (рис. 1, а). После того как температура поверхности достигнет точки плавления, начинается распространение границы жидкой фазы в глубь материала (рис. 1, б). При дальнейшем повышении мощности излучения начинается процесс испарения поверхности (рис. 1, в) и в материале формируется канавка. Если интенсивность излучения будет очень велика, то после поглощения в удаляемом с поверхности материале образуется высокотемпературная плазма. Образовавшаяся плазма распространяется навстречу лазерному пучку в форме индуцированной лазерным излучением волны поглощения. Возникшая плазма поглощает падающее лазерное излучение и экранирует поверхность (рис. 1, г).

Рис. 1. Физические процессы, протекающие при воздействии мощного лазерного пучка на поглощающую поверхность.

Диапазоны изменения плотности мощности лазерного излучения, в которых преобладает тот или иной механизм взаимодействия, приведены в табл. 1. Соответствующие значения приводятся для двух спектральных участков: видимой и ближней инфракрасной областей, а также для области генерации СО2-лазера (~ 10 мкм). Таблица 1 Диапазоны плотности мощности лазерного излучения, в пределах которых преобладают те или иные процессы

Приведенные в таблице данные следует рассматривать как приближенные. Их значения могут изменяться в зависимости от длительности импульса, характеристик облучаемого материала и т. п. При относительно невысоких значениях плотности мощности излучения преобладает плавление. Повышение плотности мощности приводит к тому, что основную роль начинает играть испарение. Оно носит обычный характер и не сопряжено с заметным взаимодействием между падающим пучком и испарившимся материалом. При дальнейшем повышении плотности мощности излучения возникают индуцированные волны поглощения, которые оказывают преобладающее влияние на физические процессы, в то время как роль испарения снижается. Для СО2-лазеров порог возникновения волн поглощения примерно на порядок ниже, чем для твердотельных и волоконных лазеров, работающих в более коротковолновой части оптического спектра. Приведенные в табл. 1 данные о пороге возникновения волн поглощения относятся к случаю воздействия лазерного микросекундного импульса на титановую мишень. Величина порога зависит от условий облучения. Тем не менее, приведенные в табл. 1 значения можно использовать для оценки порога возникновения рассматриваемых процессов взаимодействия по порядку величины. С точки зрения лазерных методов обработки материалов (сварка, резка, пробивка отверстий и т.п.) наибольший интерес представляет область, расположенная ниже порога возникновения индуцированной волны поглощения. В этой области энергия лазерного излучения тратится на изменение состояния облучаемого объекта, тогда как в области выше порога энергия в основном идет на поддержание индуцированной волны поглощения и других плазменных явлений. На рис. 2 показаны примерные области с различными режимами взаимодействия и отмечены их возможные применения.

Рис. 2. Диапазоны плотности мощности и длительности импульсов лазерного излучения, пригодные для различных процессов обработки материалов.

1.2. Параметры лазерного излучения, определяющие эффективность удаления обрабатываемого материала при импульсном воздействии Для лазерной сварки испарение поверхности материала нежелательно. Однако при гравировке металлов или при пробивании в них отверстий этот эффект оказывается полезным. Если плотность мощности лазерного излучения на поверхности металла достаточно высока, то температура его поверхности быстро достигает точки кипения материала и в результате испарения в материале образуется углубление или отверстие.

1.3.Основные закономерности лазерной гравировки металлов импульсно-периодическим излучением Для удаления материала можно использовать различные типы лазеров. Их перечень несколько отличается от перечня лазеров, применяемых для сварки, так как в данном случае требуются более высокие уровни плотности мощности. Для удаления материала можно использовать ТЕА СО2 лазер и АИГ лазер с неодимом, работающий в режиме повторяющихся импульсов с модуляцией добротности. Для операций удаления материала требуются импульсы с меньшей длительностью, чем для сварки, но с большей плотностью мощности излучения. Непрерывные лазеры применяются для пробивки отверстий и удаления материала значительно реже, чем для сварки и термообработки. Это связано с тем, что при использовании непрерывных лазеров выделившееся тепло за счет теплопроводности может проникнуть слишком глубоко внутрь образца. Большую роль играют также параметры обрабатываемого материала. Наиболее существенны температуропроводность, скрытая теплота испарения и коэффициент отражения лазерного излучения. Если исходить из того, что весь удаляемый материал испаряется, то количество материала, которое можно удалить с помощью лазера, будет ограничиваться величиной скрытой теплоты испарения. Проведем простой расчет. Максимальная глубина слоя испаряемого материала определяется следующим; выражением: D = Eo/Aρ[c{TB-To)+L], (1) где с - удельная теплоемкость, Т'в - температура кипения, То - температура окружающей среды, L — скрытая теплота испарения в расчете на единицу массы, ρ - плотность материала, Ео - энергия лазерного импульса и А - площадь, облучаемая пучком. Приведенное соотношение является прямым следствием закона сохранения энергии. Оно основывается на предположении о том, что вся энергия лазерного импульса затрачивается на нагрев удаляемого материала до температуры кипения и передачи ему скрытой теплоты испарения. Оно представляет собой максимальное количество удаляемого материала. Для типичного металла (например, алюминия) перечисленные выше параметры имеют следующие значения: ρ = 2,7 г/см3, с = 0,97 Дж/г.°С, Тв-Т0 = 2447оС, L = 10900 Дж/г. Для рубинового лазера с выходной энергией 10 Дж, пучок которого фокусируется в пятно площадью 10-3 см2, максимальная глубина пробиваемого отверстия по формуле (1) составит 2,8 мм. На практике глубина отверстия зависит от целого ряда других факторов. К уменьшению размера отверстия приводят потери энергии лазерного излучения в результате отражения пучка от поверхности и отвода тепла вглубь образца за счет теплопроводности. Расплескивание расплавленного материала, который не успевает полностью испариться, ведет к увеличению глубины отверстия. Приведенные соображения указывают на общие ограничения, которые присущи рассматриваемому методу. На рис. 3 приведены данные, характеризующие количество материала, которое может быть удалено в результате воздействия лазерного импульса [1]. Приведенные кривые указывают на взаимосвязь между скрытой теплотой испарения и коэффициентом температуропроводности. Из рисунка видно, что кривые для алюминия и железа пересекаются. При относительно малых уровнях плотности мощности лазерного излучения важное значение имеет утечка тепла в глубь образца. У алюминия температуропроводность выше, чем у железа, и поэтому указанные потери больше. По этой причине глубина отверстия в алюминии меньше, чем в железе.

Рис. 3. Экспериментальные данные о глубине слоя, испаряемого импульсом излучения лазера на неодимовом стекле длительностью 700 мкc [1].

По мере возрастания плотности мощности лазерного излучения сокращается время, в течение которого достигается температура кипения материала. В итоге уменьшается время отвода тепла вглубь образца, и соответствующие потери тепла становятся менее существенными. В указанном режиме процесс удаления материала определяется в основном скрытой теплотой испарения, а поскольку скрытая теплота испарения у железа выше, чем у алюминия, то количество испаряемого алюминия оказывается выше. 1.4. Пробивка отверстий Пробивка отверстий в металлах при помощи лазера может оказаться выгодной во многих областях (например, для изготовления небольших отверстий в соплах и устройствах для контролируемого напуска газов, апертур для электронно-лучевой аппаратуры и точечных диафрагм для оптических устройств). При помощи лазера можно без особого труда пробить в тонких металлических листах аккуратные отверстия размером не более 25 мкм. Метод позволяет формировать близкие к заданной конфигурации отверстия без нагрева и загрязнения прилегающих областей. При необходимости можно пробивать очень небольшие отверстия специальной формы в таких изделиях, где обычные методы не приводят к хорошим результатам. Размер подвергающейся тепловому воздействию зоны вокруг отверстия может быть очень малым (обычно 25—50 мкм). Как и в случае сварки, количество удаляемого металла зависит от его свойств. Как правило, используются импульсы излучения с длительностью порядка нескольких сотен микросекунд (или же более короткие). Значительно реже для указанной цели используются лазерные импульсы длительностью более 1 мс. В табл. 2 приведены значения глубины пробитых лазером отверстий для двух режимов: с коротким импульсом излучения высокой мощности и с более длинным импульсом меньшей мощности. Указанные результаты получены на одном и том же твердотельном лазере [1]. В одном случае этот лазер работал без модуляции добротности и генерировал импульсы длительностью 600 мкс. В режиме модуляции добротности этот лазер генерировал импульсы длительностью 44 нс. Из полученных результатов следует, что слишком короткие импульсы излучения менее эффективны для удаления материала, о чем уже говорилось выше. Таблица 2

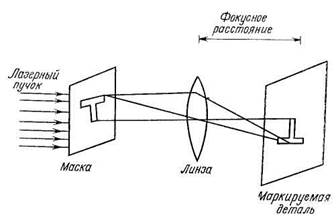

1.5. Маркировка Для идентификации продукции, нанесения на изделия соответствующей информации, а также с целью предотвращения хищений готовой продукции нужно осуществлять маркировку изделий. Обычно для этих целей используют трафаретную печать, клеймение, механическую или ручную гравировку, травление и пескоструйную обработку. В ряде случаев требования к созданию длительно сохраняющейся маркировки находятся на пределе возможностей существующих методов. Новый простой метод маркировки изделий основан на применении лазеров. Как правило, лазеры, необходимые для маркировки готовой продукции, значительно дороже обычно применяемых для этой цели устройств (например, стальных штампов). Поэтому к лазерной маркировке следует прибегать лишь в тех случаях, когда требования к маркировке не могут быть достаточно хорошо выполнены обычными методами. Такая ситуация возникает в тех случаях, когда изделия имеют малые размеры или очень хрупки, а также при необходимости обеспечить высокую скорость маркировки. Предложены два метода маркировки изделий с помощью лазеров. Первый метод заключается в сканировании сфокусированного лазерного пучка по поверхности изделия, модуляции его интенсивности для испарения части материала в заранее намеченных местах и осуществления таким образом требуемой маркировки. Часто метка представляет собой комбинацию алфавитно-цифровых знаков. Второй метод, получивший название «микрообработки меток», заключается в одновременном формировании всей метки целиком путем обработки поверхности мощным сфокусированным пучком лазерного излучения, которому заранее придана желаемая форма.

Рис. 4.Схема метода микрообработки меток.

Метод, основанный на сканировании, используется для нанесения идентификационных меток на изделиях типа кристаллов кремния или нанесения информации на клавиатуру и т.п.. Мощный лазерный пучок фокусируется на поверхности изделия, сканируется по заданному контуру, а его интенсивность увеличивается в тех местах, где требуется сделать метку. Знаки метки формируются в виде совокупности точек или непрерывных линий. Для указанных целей часто используется лазер на АИГ с неодимом; его излучение обычно хорошо поглощается материалом маркируемого изделия и, кроме того, его можно получить в виде коротких импульсов с высокой пиковой мощностью, достаточной для испарения материала с поверхности Качество нанесения знаков на клавиатуру с помощью лазерной маркировки очень высокое. Кроме того, лазерная маркировка клавиатуры может производиться уже на заключительных этапах их изготовления. Метод микрообработки меток позволяет наносить сложные знаки с помощью всего лишь одного лазерного импульса. Соответствующая схема показана на рис. 4. Оптическая схема такой системы аналогична схеме диапроектора. На пути лазерного пучка помещается маска, соответствующая требуемому знаку. При помощи линзы на поверхности образца формируется изображение этой маски. При достаточно высокой мощности лазерного излучения происходит испарение материала с освещенного участка поверхности и на поверхности остается отпечаток изображения маски. Одна из основных тенденций в заключается в том, чтобы нанести с помощью одного импульса лазерного излучения метку с максимально большой площадью. Естественно, что для этой цели необходимы высокие импульсные мощности лазерного излучения. Наиболее легко маркируются органические материалы. Исследовалась также возможность маркировки бумаги и деревянных изделий. Чаще всего для указанных целей применяется СО2-лазер, излучение которого хорошо поглощается органическими материалами. СО2-лазер ТЕА-типа с разумными выходной мощностью и габаритами позволяет наносить на типичный упаковочный материал метку площадью ~ 1 см2, которая достаточна для указания даты или идентификационного знака партии изделий. Увеличение быстродействия и разрешающей способности современных сканирующих устройств, управляемых от ПК и изменяющих мощность лазерного излучения в процессе гравировки, позволяет «рисовать лазерным лучом» изображения с оттенками серого или формировать 3-D изображения. Компьютерная часть 2.1. Овладение навыками черчения в среде ПО AutoCad, Компас – 3D и CorelDraw Для выполнения задания лабораторной работы необходимо изучить программное обеспечение, позволяющее выполнять 3-D моделирование. Инструкция по работе с программами Компас - 3D, AutoCad и CorelDraw находится на рабочем месте оператора. Видео урок по созданию развертки из 3х мерной модели детали записан на управляющем ПК в папке Video. Кроме того, необходимо освоить создание текстового и графического материала с помощью ПО CorelDraw.

Экспериментальная часть 3.1. Принцип работы импульсно-периодического твердотельного лазера с непрерывной ламповой накачкой Среди многообразия твердотельных лазеров с непрерывной ламповой накачкой широкое применение нашли три вида: одномодовые лазеры с модуляцией добротности, лазеры с преобразованием частоты и мощные лазеры непрерывного режима. На ОАО «Рязанский радиозавод» имеются одномодовые лазеры и мощные лазеры непрерывного действия, поэтому остановимся более подробно на этих модификациях твердотельных лазеров. В лазерной технологии гравировки в основном используются лазеры с модуляцией добротности. В данной работе используется твердотельный лазер серии ЛТИ – 500. Рассмотрим основные особенности его работы. Одномодовые лазерыс модуляцией добротности.Лазеры серии ЛТИ-500 генерируют моду ТВМ00 наинизшего порядка. В случае непрерывной накачки импульсный режим работы с большой частотой повторения (5…50 кГц) обеспечивается модуляцией добротности резонатора акустооптическим затвором. Таблица 3. |

(1)

(1)