ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Функции КИС стандарта MRP II

Управление промышленными предприятиями в стандарте MRP II MRP Концепция Material Resource Planning (MRP) (конец 60-х) обеспечивала планирование потребностей предприятий в материалах. Преимущество - минимизация издержек, связанных со складскими запасами сырья, комплектующих, полуфабрикатов и прочего, а также с аналогичными запасами, находящимися на различных участках непосредственно в производстве. В основе MRP лежит понятие Bill Of Material (BOM), то есть спецификации изделия, которая показывает зависимость внутреннего для предприятия спроса на сырье, комплектующие, полуфабрикаты и т.д. от плана выпуска (бюджета реализации) готовой продукции. При этом важную роль играет фактор времени, поскольку несвоевременная доставка материалов может привести к срыву планов выпуска готовой продукции. Для учета временной зависимости производственных процессов, MRP информационной системе, «необходимо знать» технологию выпуска продукции (технологическую цепочку), то есть последовательность технологических операций и их продолжительность. На основании плана выпуска продукции, BOM и технологической цепочки в MRP – системе осуществляется расчет потребностей в материалах в зависимости от конкретных сроков выполнения тех или иных технологических операций (план потребностей, используется как стержень и в современных системах MRPII). MRP следует двум важнейшим принципам: · логике зависимого спроса, т.е. если есть потребность в конечном изделии, значит есть потребность во всех его компонентах; · обеспечивать требуемые компоненты как можно позднее, чтобы уровень запасов был минимальным.

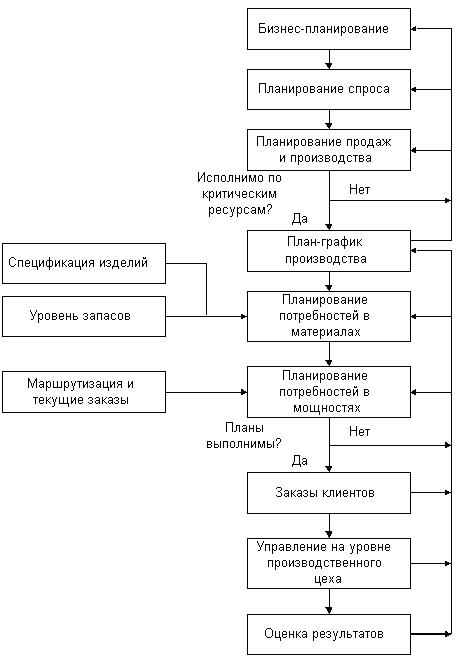

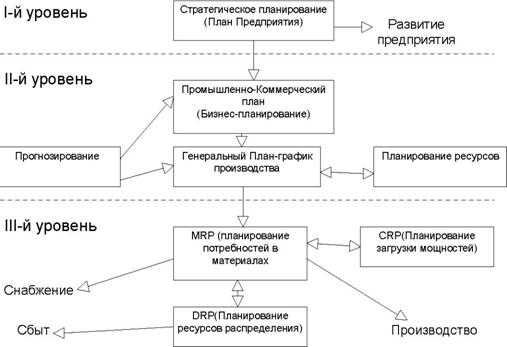

Рисунок 7.1 Серьезный недостаток MRP. При расчете потребности в материалах не учитываются загрузка и амортизация производственных мощностей, стоимость рабочей силы, потребляемой энергии и т.д. MRP в замкнутом цикле (конец 70-х) Термин “замкнутый цикл” означает интегрированную систему с обратной связью от одной функции к другой, т.е. формировании производственной программы в масштабах всего предприятия и контроля ее выполнения на уровне подразделений. Информация передается обратно через вычислительную систему, но при этом никакие действия не предпринимаются. Принятие решения о корректировке плана остается за человеком. MRPII -Manufacturing Resource Planning (планирование производственных ресурсов) - это специально разработанный набор методов управления бизнесом, которые поддерживаются вычислительными системами. В рамках MRP II можно уже планировать все производственные ресурсы предприятия: сырье, материалы, оборудование, людские ресурсы, все виды потребляемой энергии и пр. Прогнозирование, планирование и контроль производства осуществляется по всему циклу, начиная от закупки сырья и заканчивая отгрузкой товара потребителю. Функции КИС стандарта MRP II 1. Планирование продаж и производства 2. Управление спросом 3. Составление плана производства 4. Планирование потребностей в материалах 5. Спецификация продуктов 6. Управление складом 7. Плановые поставки 8. Управление на уровне производственного цеха 9. Планирование производственных мощностей 10. Контроль входа/выхода 11. Материально-техническое снабжение 12. Планирование распределения ресурсов 13. Планирование и контроль производственных операций 14. Финансовое планирование 15. Моделирование 16. Оценка результатов деятельности Обычно MRPII применяется на производственных предприятиях, в чисто коммерческих предприятиях аналогичную функцию выполняют системы DRP (планирование ресурсов для управления коммерческой деятельностью). В общем виде система управления предприятием, построенная в соответствии со стандартом MRPII, имеет следующий вид (рисунок 7.2):

Рисунок 7.2 - Система управления предприятием Ниже приводится краткая характеристика перечисленных функциональных блоков MRPII. Бизнес-планирование. Процесс формирования плана предприятия наиболее высокого уровня. Планирование долгосрочное (до нескольких лет), план составляется в стоимостном выражении. Наименее формализованный процесс выработки решений. Планирование спроса. Процесс прогнозирования (планирования) спроса на определенный период (как правило, на квартал или на год). Планирование продаж и производства. Бизнес-план и план спроса преобразуются в планы продаж основных видов продукции (как правило, от 5-ти до 10-ти). При этом производственные мощности могут не учитываться или учитываться укрупнённо. План носит среднесрочный характер. Далее план продаж по видам продукции преобразуется в объёмный или объёмно-календарный план производства видов продукции. Под видом здесь понимаются семейства однородной продукции. В этом плане впервые в качестве планово-учётных единиц выступают изделия, но представления о них носят усреднённый характер. Например, речь может идти о всех легковых переднеприводных автомобилях, выпускаемых на заводе (без уточнения моделей). Часто этот модуль объединяется с предыдущим (как на приведенной схеме). План-график выпуска продукции. План производства преобразуется в график выпуска продукции. Как правило, это среднесрочный объёмно-календарный план, задающий количества конкретных изделий (или партий) со сроками их изготовления. Планирование потребностей в материальных ресурсах. В ходе планирования на этом уровне определяются в количественном выражении и по срокам потребности в материальных ресурсах, необходимых для обеспечения графика выпуска продукции. Входными данными для планирования потребностей в материалах являются спецификации изделий (состав и количественные характеристики комплектующих конкретного изделия) и размер текущих материальных запасов. Планирование производственных мощностей. Как правило, в этом модуле выполняются расчёты по определению и сравнению располагаемых и потребных производственных мощностей. С изменениями этот модуль может применяться не только для производственных мощностей, но и для других видов производственных ресурсов, способных повлиять на пропускную способность предприятия. Подобные расчёты, как правило, производятся после формирования планов практически всех предыдущих уровней с целью повышения надёжности системы планирования. Входными данными при планировании производственных мощностей являются также маршрутизация выпускаемых изделий. Управление заказами клиентов. Здесь реальные потребности клиентов сопоставляются с планами выпуска продукции. Управление на уровне производственного цеха. Здесь формируются оперативные планы-графики. В качестве планово-учетных единиц могут выступать детали (партии), сборочные единицы глубокого уровня, детале-(партие) операции и т. п. Длительность планирования невелика (от нескольких дней до месяца). Оценка исполнения. По сути, в данном модуле оценивается реальное исполнение всех вышеперечисленных планов с тем, чтобы внести корректировки во все предыдущие циклы планирования. Связь между уровнями в MRPII обеспечивается универсальной формулой, на которой строится система. Задача планирования на каждом уровне реализуется как ответ на четыре вопроса: 1. Что необходимо выполнить? 2. Что необходимо для этого? 3. Что есть в наличии? 4. Что необходимо иметь? В роли ответа на первый вопрос всегда выступает план более высокого уровня. Этим и обеспечивается связь между уровнями. Структура ответов на последующие вопросы зависит от решаемой задачи. MRPII – центральная часть любой КИС на производственных предприятиях. Объединение процедур обработки заказов на продажу, бухгалтерского учета, закупок и выписки счетов-фактур с производством на основе одной базы данных реального времени позволяет управлять деятельностью предприятия. MRPII включает финансовое планирование и возможность анализа по запросам “что-если”. Но это управление не распространяется на конструкторские разработки, составление сметы, кадры, сбыт и распределение продукции, обслуживание, т.е. подразделения не объединены в одну систему. Именно эти вопросы решались разработчиками ERP систем в 90-х годах, чтобы обеспечить полностью интегрированные системы для управления производственными предприятиями, в основе которых были заложены принципы MRPII.

Рисунок 7.3 Преимущества MRP II · улучшение обслуживания заказчиков за счет своевременного исполнения поставок; · сокращение цикла производства и цикла выполнения заказа, следовательно, более гибкая реакция на спрос; · сокращение незавершенного производства, т.к. работа не будет выдаваться, пока не потребуется “точно ко времени” для удовлетворения конечного спроса; · значительное сокращение запасов, что позволяет более экономно использовать складские помещения и сокращает расходы нахранение; · сбалансированность запасов – уменьшение дефицита и устаревших запасов; · повышение производительности, т.к. людские ресурсы и материалы будут использоваться в соответствии с заказами с меньшими потерями; также возможно использовать анализ “что-если”, чтобы проверить, соответствует ли производство задачам предприятия по получению прибыли; По существу, эти преимущества позволят одновременно добиться улучшения исполнения поставок, сокращения запасов, длительности циклов, текущих затрат и получить более высокую прибыль. 7.2 Современная структура модели MRP/ERP Сегодня модель MRP/ERP включает в себя следующие подсистемы, которые часто называют также блоками или сериями: 1. управления запасами; 2. управления снабжением; 3. управления сбытом; 4. управления производством; 5. планирования; 6. управления сервисным обслуживанием; 7. управления цепочками поставок; 8. управления финансами. Управление запасами Эта подсистема обеспечивает реализацию следующих функций (рисунок 4.1): 1) Inventory Control – мониторинг запасов; 2) Physical Inventory – регулирование и инвентаризация складских остатков. При решении задач управления запасами –производятся: · обработка и корректировка всей информации о приходе, движении и расходе сырья и материалов, промежуточной продукции и готовых изделий; · учет запасов по складским ячейкам, выбор индивидуальных стратегий контроля, пополнения и списания запасов по каждой позиции номенклатуры сырья и материалов, и т.д.; · учет нормативной и текущей фактической стоимости запасов; · отслеживание прохождения отдельных партий запасов и серий изготавливаемой продукции.

Рисунок 7.4 - Управление запасами Управления снабжением Подсистема реализует следующие функции (рисунок 7.5): 1) Purchase Orders - заказы на закупку; 2) Supplier Schedules - график поставок; 3) MRP - планирование потребности в материалах, понимаемое как управление заявками на закупку.

Рисунок 7.5 - Управление снабжением Управление сбытом Базовыми функциями этой подсистемы являются: 1) Sales Quotations -квотирование продаж; 2) Sales Orders / Invoices -заказы на продажу (счета фактуры); 3) Customer Schedules -график продаж потребителям; 4) Configured Products -конфигурирование продуктов; 5) Sales Analysis -анализ продаж; 6) Distributed Resource Planning (DRP) -управления ресурсами распределения.

Потребитель

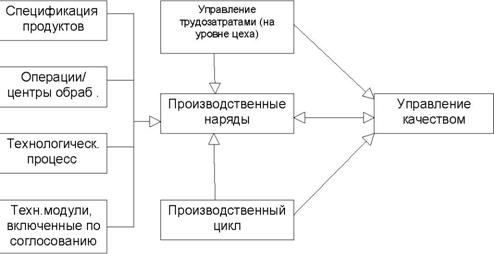

Рисунок 7.6 - Управление сбытом Управления производством В этой подсистеме реализуются следующие функции (рисунок 7.7), соответствующие различными типам производственных процессов: 1) Product Structures -спецификация изделий, определяющая, какие материалы и комплектующие используются в производимом изделии; 2) Routings / Work Centers -операции/центры переработки, включает в себя описание цехов, участков, рабочих мест; 3) Formula / Process -технологические процессы производства продукции с маршрутизацией по рабочим центрам для объемного (процессного) производства. 4) Work Orders – наряд-задание (сменное задание) на производство работ для позаказного и мелкосерийного производства; 5) Shop Floor Control -управление трудозатратами (диспетчирование); 6) Repetitive-поточное производство (для серийного и массового производства). 7) Quality Management-управление качеством, то есть описание различных проверок изделий во время производственного процесса.

Рисунок 7.7 - Управление производством Планирование В модели MRP/ERP предусматривается сквозное планирование, согласование и оперативная корректировка планов и действий снабженческих, производственных и сбытовых звеньев предприятия. Подсистема планирования реализует следующие функции: 1) Product Line Planning (PLP) – финансовое планирование товарно -номенклатурных групп (ТНГ); 2) Master Scheduling Planning (MSP) – главный календарный график или объемно календарное планирование; 3) Distribution Resource Planning (DRP) – планирование распределения ресурсов (RCP); 4) Materials Requirements Planning (MRP) – планирование потребности материалов; 5) Capacity Requirements Planning (CRP)– планирование потребления мощностей. Эту функциональность можно условно отнеси к трем уровням планирования, отражающим иерархию планов в ERP-модели (рисунок 7.8).

Рисунок 7.8 - Иерархия планов в ERP-модели |