ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Устранения дефекта трещины

а) Устранение дефекта трещины, разделкой кромок: Определяем основное технологическое время на операцию долбления: Тосн=

где L – длина долбления (15 мм.), м; i – число проходов (i=1); Vдолб – скорость долбления, м/мин(Vдолб= 0,001 м/мин).

Принимаем Твсп = 2 мин. Прибавочное время определяем по формуле (4.8): Тпр= 2,5∙(15 + 2)/ 100 = 0,4 мин. Штучное время определяем по формуле (4.9): Тшт =15 + 2 + 0,3 = 17,3 мин. б) Заварка трещины: Основное время на заварку трещины определяем по формуле (4.10):

где Vсв – скорость сварки, м/мин (Vсв = 0,05 м/мин).

Принимаем Твсп = 0,5 мин.; Прибавочное время определяем по формуле (4.8): Тпр = 2,5∙(1,2 + 0,5)/ 100 = 0,042 мин. Штучное время определяем по формуле (4.9): Тшт = 1,2 + 0,5 + 0,042 = 1,742 мин. в)Черновое точение: Основное время на черновое точение определяем по формуле:

где L – длина обрабатываемой ступени, L = 50 мм; n − частота вращения вала, n=400 об/мин; i – число проходов наплавки. i = 2; S – подача, S =0,25 мм/об;

Принимаем Твсп=2,5 мин. Прибавочное время определяем по формуле (4.8):

Тпр = 0,025 · (1 + 2,5) = 0,087 мин.

Штучное время определяем по формуле (4.9):

Тшт = 1 + 2,5 + 0,087 = 3,58 мин. г) Шлифование заваренной трещины:

Основное время на шлифование заваренной трещины:

где Vшл – скорость шлифования, м/мин (Vшл = 0,015м/мин).

Принимаем Твсп = 1,5 мин.; Прибавочное время определяем по формуле (4.8): Тпр = 0,14 мин.; Штучное время определяем по формуле (4.9): Тшт = 4 + 1,5 + 0,14 = 5,64 мин. Износ поверхности а)Наплавка металла на восстанавливаемую поверхности: Основное время на наплавку металла определяем по формуле:

где Lm – длина наплавки, мм. Lm=50 мм; i – число проходов наплавки. i=1; nд – частота вращения детали, об/мин. nд=6,4 об/мин; Sпр – продольная подача, мм/об. Sпр=3 мм/об.

Принимаем Твсп =2,5 мин. Прибавочное время определяем по формуле (4.8):

Тпр = 0,025· (2,6 + 2,5) = 0,1 мин.

Штучное время определяем по формуле (4.9):

Тшт=2,6 + 2,5 + 0,1 = 5,2 мин.

б) Шлифование: Основное время на шлифование :

где Vшл – скорость шлифования, м/мин (Vшл = 0,0045м/мин).

Принимаем Твсп = 0,5 мин.; Прибавочное время определяем по формуле (4.8): Тпр=0,345 мин.; Штучное время определяем по формуле (4.9): Тшт=13,3 + 0,5 + 0,345 = 14,145 мин Последовательность операций, оборудование, приспособления, инструмент и другое указаны в технологической карте на ремонт и восстановление деталей.

в)Черновое точение:

Время точения определяем по формуле (7.4). Принимаем: L = 50 мм, n=400 об/мин, i=1, S =0,25 мм/об.

Вспомогательное время принимаем Твсп=1 мин. Прибавочное время определяем по формуле (4.8):

Штучное время определяем по формуле (4.9):

г)Чистовое точение: Основное время на чистовое точение находим по формуле (7.4). Принимаем: L = 50 мм, n=400 об/мин, i=2, S =0,14 мм/об.

Принимаем Твсп=2,5 мин. Прибавочное время определяем по формуле (4.8):

Тпр= 0,025 · (0,30 + 2,5) = 0,07 мин.

Штучное время определяем по формуле (4.9):

Тшт= 0,30 + 2,5 + 0,07= 2,87 мин.

Устранение изгиба Изгиб оси устраняем на призмах при помощи пресса. Основное время на правку оси принимаем

Штучное время определяем по формуле (4.9):

Усилие, необходимое для правки оси, определяем из условия прочности оси при изгибе:

Где М-изгибающий момент,Н; [ W-момент сопративления в опасном сечении,

Изгибающий момент равен:

М=P

Где P- изгибающее усилие,H; L-расстояние от сечения приложения изгибающего усилия до опоры,м.

Момент сопротивления для оси круглого сплошного сечения:

W=

Где d-диаметр оси,м.

Из формулы (4.16) с учетом (4.17) и (4.18) получим выражение для определения усилия:

P=

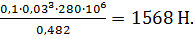

Ось изготовлена из стали 45Г2.Для расчета принимаем следующие значения параметров:[

Р=

Последовательность операций, оборудования, приспособления, инструмент и указаны в технологической карте на ремонт и восстановления деталей.

|

, (4.10)

, (4.10)

,

, (4.11)

(4.11) , (4.12)

, (4.12) .

. , (4.13)

, (4.13)

(4.14)

(4.14)

(4.15)

(4.15)

мин.

мин. мин

мин мин

мин .

. Принимаем

Принимаем  . Прибавочное время определяем по формуле:

. Прибавочное время определяем по формуле:

, (4.16)

, (4.16) - напряжение, возникающее в оси при изгибе ,Па.

- напряжение, возникающее в оси при изгибе ,Па. .

. L, (4.17)

L, (4.17) , (4.18)

, (4.18) , (4.19)

, (4.19)