ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Контрольно-регулировочные работы

Эксплуатация и ремонт машины по изготовлению мягких желатиновых капсул

Автоматическая линия «Supra-1» (рисунок 2.1) включает в себя раму, на которой крепятся двигатель, система смазки машины, резервуар с маслом, система смазки ленты, направляющие ролики и лоток для капсул. Распределительная коробка состоит из корпуса, свободно передвигающегося поплавка, ворот, крепежной пружины и ручки регулировки винта. Каждая распределительная коробка оснащена двумя пальчиковыми нагревательными элементами. Регулировкой ворот с высокой точностью устанавливается толщина желатиновой ленты. Формовочные барабаны 25 расположены по обеим сторонам машины, подключены к блоку водяного охлаждения. Каждый барабан формирует одну желатиновую ленту. Чтобы не повредить их поверхность, запрещается прикасаться к барабанам металлическими предметами, а также избегать падения их на барабаны. Узел извлечения капсул 9, оставшихся в сетке после вырубки, состоит из приводного вала, извлекающих роликов, щеток и рычага выбора направления движения извлекателей. Дозирующий насос 15 состоит 10 плунжеров, что позволяет максимально наполнить 10 рядов капсул в пресс-форме. Диаметр плунжера – 11,1 мм (7/16 дюйма).

Перечень работ, выполняемых при техобслуживании, текущем и капитальном ремонтах В ходе технического обслуживания выполняются следующие работы: -обтирка -чистка -обмывка -регулярный наружный осмотр выявление дефектов При техобслуживании автоматической линии для изготовления МЖК «Supra1» наладчику не реже одного раза в месяц необходимо произвести:

-проверку функционирования звуковой сигнализации. Для этого, не подавая сжатый воздух, включить машину в холостом режиме и подождать некоторое время. Звуковая сигнализация должна включиться. В случае отсутствии звуковой сигнализации совместно с электромонтером принять меры к устранению неисправности; -визуальную проверку степени износа сушильных барабанов, контролируя износ опорных полиуретановых колец, которые должны выступать за габариты торцовых дисков и быть надежно закреплены за ним. В случае несоответствия вышеуказанным требованиям, заменить кольца; -проверку подтеков масла. В случае обнаружения подтеков поставить в известность мастера участка по ремонту и обслуживанию технологического оборудования. Устранение подтеков производить после остановки машины; -чистку ленточного конвейера. Для этого конвейер снять с машины и произвести чистку ленты, опорных роликов и ограничивающих щек конвейера. Одновременно с чисткой производить контроль натяжение приводного ремня. Натяжение ремня должно быть небольшим, достаточным для предотвращения проскакивания ремня по приводному зубчатому шкиву при ручном вращении ведущего опорного ролика; В ходе текущего ремонта выполняются следующие работы: - проверка работы предохранительных и сигнальных устройств, трущихся частей, масляных и охлаждающих систем, наличия и исправности ограждений -наблюдение за работой контрольно-измерительных приборов и автоматических устройств, за натяжением ремней, контроль состояния приспособлений для моментальной остановки оборудования. - проводится проверка работы системы смазки. - проводится замена уплотнительных узлов. - производятся все работы, выполняемые при текущем ремонте. - осуществляется замена уплотнений При капитальном ремонте машины производится ее полная разборка, чистка, контроль состояния и работоспособности узлов и деталей всех механизмов, ремонт или замена неисправных деталей и узлов, сборка машины, окраска, пуск, обкатка и сдача в эксплуатацию. В объем работ, выполняемых при капитальном ремонте, входят все работы, производимые при текущем и среднем ремонтах. В капитальном ремонте выполняются следующие работы. -Ремонт узел подачи наполнителя; - Ремонт клина. - Ремонт системы смазки.

Контрольно-регулировочные работы Необходимость проведения контрольно-регулировочных работ возникает из-за износа деталей машины и приводящего к нарушению работоспособности машины. Контрольно-регулировочные работы проводятся для восстановления необходимого взаимодействия деталей без их восстановления или замены. Дозирующий насос. Регулировка осуществляется при помощи регулирующего устройства и оборотов двигателя. Контроль тефлоновой поверхности. Служит для того, чтобы желатиновая лента была без повреждений, сколов, царапин. Формовочный барабан. Регулирование скорости вращения барабана осуществляется с помощью оборотов двигателя. Узел извлечения капсул. Контролируются ходы движения извлекателей. Регулировка с помощью винтов. Ленточный конвейер. Осуществляется натяжение ленты конвейера.

Составление графика ППР Коэффициент использования оборудования:

где Тф – фактическое время работы оборудования, ч; Тк – календарная продолжительность работы оборудования. Тк=8640 ч.

Фактическое время работы принимаем исходя из односменного режима работы оборудования в течении 253 дней в году Тф = 2880 ч. Количество ремонтов в межремонтном цикле: 1) капитальных ремонтов:

где Тц – длительность ремонтного цикла, ч; Ткр – промежуток времени между двумя капитальными ремонтами, ч.

2) средних ремонтов:

где Тср – промежуток времени между двумя средними ремонтами, ч.

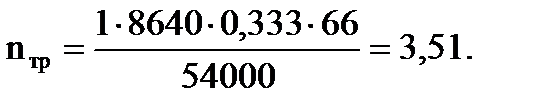

3) текущих ремонтов:

где Ттр – промежуток времени между двумя текущими ремонтами, ч.

Количество ремонтов в текущем году: 1) капитальных ремонтов определяем по формуле:

где N – количество единиц однотипного оборудования, N=1; а – количество ремонтов в цикле.

Принимаем nкр=0. 2) средних ремонтов определяем по формуле (4.5)

Принимаем nср=0. 3) текущих ремонтов определяем по формуле (4.5)

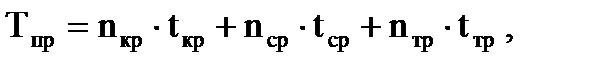

Принимаем nтр=3. Годовой простой в ремонтах:

где tкр, tтр, tто – продолжительность простоя оборудования в ремонтах и техническом обслуживании.

Годовой фонд рабочего времени:

Структура ремонтного цикла приведена на рисунке 4.1.

Рисунок 4.1- Структура ремонтного цикла

Годовой график ППР представлен в таблице 4.1.

Таблица 4.1- Годовой график ППР

|

(4.1)

(4.1)

(4.2)

(4.2)

(4.3)

(4.3)

(4.4)

(4.4)

(4.5)

(4.5)

(4.6)

(4.6)

(4.7)

(4.7)