ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Аксиально-поршневые насосы

Гидравлические машины Классификация гидравлических машин По назначению гидравлические машины делят на:

Насос преобразует механическую энергию приводного электродвигателя в энергию потока рабочей жидкости. Следовательно, насос является источником питания гидравлического привода или системы. Гидравлический двигатель преобразует энергию потока рабочей жидкости, получаемой от насоса, в механическую энергию выходного звена (например, штока цилиндра или вала гидравлического мотора), которые непосредственно или через механическую передачу приводят в действие рабочий орган машины. Таким образом, двигатель является потребителем энергии жидкости в гидравлическом приводе. По виду сообщаемой жидкости энергии насосы различают на:

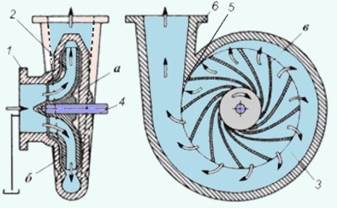

Динамические насосы преобразуют механическую энергию приводного электродвигателя преимущественно в кинетическую энергию потока рабочей жидкости за счет увеличения ее скорости. Объемные насосы предназначены для преобразования механической энергии приводного электродвигателя преимущественно в потенциальную энергию потока рабочей жидкости за счет увеличения ее давления. Центробежный насос В гидравлических системах промышленного оборудования наибольшее применение получили центробежные насосы. Принцип действия центробежного насоса основан на динамическом взаимодействии лопастей колеса с обтекающей их жидкостью, при этом центробежные силы, возникающие в потоке жидкости, проходящем через рабочее колесо, совершают работу, то есть подведенная к колесу энергия приводного двигателя передается жидкости. На рисунке 2.2.1 изображена схема центробежного насоса консольного типа. Проточная часть насоса состоит из трех основных элементов: подвода 1, рабочего колеса 2 и отвода 3.

По подводу жидкость поступает в рабочее колесо из всасывающего трубопровода. Подвод должен обеспечить поток жидкости на входе в колесо, симметричный оси вращения. На схеме показан подвод, выполненный в виде конфузора, соосного с рабочим колесом. Рабочее колесо состоит из ведущего Назначением отвода является сбор жидкости, выходящей по периферии колеса, подведение ее к напорному трубопроводу системы и уменьшение скорости жидкости для преобразования части кинетической энергии в потенциальную энергию давления с возможно меньшими гидравлическими потерями. На схеме показан спиральный отвод, осевые сечения которого, начиная от клина 5, постепенно увеличиваются. Спиральный отвод переходит в диффузор 6, соединенный с напорной линией системы. Перед запуском насос и всасывающий трубопровод должны быть заполнены жидкостью, которая разделяет подвод и отвод и играет роль уплотнения. Для выполнения этого требования центробежные насосы гидравлических систем промышленного оборудования обычно погружают в жидкость, находящуюся в баке. Рабочее колесо насоса приводится во вращение электродвигателем. Под действием центробежной силы жидкость, находящаяся в насосе, начинает двигаться по каналам между лопастями колеса в направлении от его центра к периферии, то есть к стенкам спирального отвода. Вследствие этого на входе в рабочее колесо в его центральной части образуется разрежение (вакуум) и за счет разности давлений жидкость из бака через всасывающий трубопровод и подвод поступает в насос. Жидкость, движущаяся под действием лопастей Таким образом, при постоянном вращении рабочего колеса обеспечивается подача жидкости в напорный трубопровод непрерывным потоком без пульсаций. Работа центробежного насоса характеризуется:

Подачей Напор

где

Каждая единица веса жидкости, прошедшая через центробежный насос, приобретает энергию в количестве

Мощностью Мощность насоса

С изменением частоты вращения рабочего колеса насоса его параметры изменяются. Подача центробежного насоса изменяется пропорционально частоте вращения рабочего колеса

Напор, развиваемый насосом, изменяется пропорционально квадрату частоты вращения рабочего колеса

Мощность, потребляемая насосом, изменяется пропорционально кубу частоты вращения рабочего колеса

Потребным напором

где Графики (рис. 2.2.2) зависимостей напора Определение режима работы насоса в системе основано на совместном рассмотрении характеристик насоса и системы. Характеристика системы выражается уравнением (2.2.7), в котором потери напора Насос в данной гидравлической системе работает в режиме, при котором потребный напор

Режим работы насоса определяется расходом Регулирование подачи центробежного насоса дросселированием. Если необходима подача Регулирование подачи центробежного насоса обеспечивается изменением частоты вращения рабочего колеса. Характеристики насоса Регулирование подачи центробежного насоса перепуском жидкости. Такое регулирование осуществляется отводом части жидкости из напорного трубопровода системы в бак по трубопроводу, на котором стоит специальный вентиль. При изменении степени открытия этого вентиля изменяется расход жидкости, подаваемой к потребителю. Энергия жидкости, отводимой в бак, не используется, поэтому регулирование перепуском неэкономично. Центробежные насосы обеспечивают значительную объемную подачу жидкости, мало чувствительны к загрязнениям, не требуют высокой точности изготовления деталей. Однако напор, создаваемый такими насосами недостаточен для обеспечения работы силовых приводов промышленного оборудования. Кроме того, следует отметить низкий КПД гидравлической передачи насос-двигатель, составляющий зачастую лишь 10%. Насосы такого типа используются, например, в системах подачи смазывающе-охлаждающей жидкости (СОЖ) в зону обработки на металлорежущих станках.

Объемные насосы В гидравлических приводах технологического оборудования преимущественное применение получили насосы с приводом от трехфазных асинхронных электродвигателей:

Принцип действия этих насосов основан на периодическом изменении объемов рабочих камер, герметично отделенных друг от друга и попеременно сообщающихся с местами подвода и отвода жидкости. При этом вытеснение жидкости из рабочих камер (при уменьшении их объема) производится вытеснителями, которые конструктивно могут иметь вид зуба шестерни, пластины, плунжера, поршня и т.п. Работу такого насоса легко уяснить на примере однокамерного поршневого насоса (рис. 2.2.3).

Герметичная рабочая камера насоса Цикл работы насоса можно разделить на два основных элемента: всасывание, то есть заполнение рабочей камеры насоса жидкостью из бака Б, и нагнетание или вытеснение жидкости из рабочей камеры в напорную линию 6 гидравлического привода или системы. У роторных насосов можно дополнительно наблюдать перенос жидкости в рабочих камерах из зоны всасывания в зону нагнетания. Всасывание происходит при выполнении условия При обратном ходе поршня (влево) объем рабочей камеры насоса уменьшается, поршень оказывает на жидкость силовое воздействие и вытесняет масло через выходной обратный клапан К02в напорную линию гидравлического привода с давлением Часть жидкости в процессе нагнетания перетекает из рабочей камеры насоса через зазор между поршнем 3 и цилиндром 2 в штоковую полость и по дренажной линии 7 отводится в бак. Величина внутренней утечки зависит от величины зазора, перепада давлений между полостями насоса и вязкости рабочей жидкости. К основным свойствам объемных насосов, которые обусловлены принципом действия и отличают их от насосов динамических (например, центробежного насоса), относятся следующие:

Для насосов объемного типа основными являются следующие параметры: 1. Рабочий объем – суммарное изменение объемов рабочих камер насоса за одни оборот ротора или объем жидкости, вытесняемый в напорную линию за один оборот ротора, определяют по формуле

где

Рабочий объем является главным параметром, по которому строят ряд типоразмеров насосов. 2. Теоретическая производительность (подача) насоса – это расчетный объем жидкости, вытесняемый в напорную линию в единицу времени

где 3. Фактическая (действительная) производительность меньше теоретической на величину объемных потерь

где В общем случае утечки (внешние и внутренние) зависят от величины зазоров, перепада давлений между полостями и вязкости рабочей жидкости. Степень заполнения рабочих камер зависит от частоты вращения ротора насоса. 4. Объемный КПД насоса (коэффициент подачи)

Из этого выражения следует, что с ростом объемных потерь КПД насоса падает. Вместе с тем он будет выше у тех насосов, частота вращения роторов которых больше. 5. Номинальное давление 6. Полезная мощность насоса равна мощности потока рабочей жидкости на его выходе

где 7. Потребляемая насосом мощность от приводного электродвигателя

где Справедливо также выражение

где 8. Полный КПД насоса можно определить как отношение полезной мощности к потребляемой:

или произведение

где

При типовом проектировании гидропривода насос выбирают по номинальным значениям фактической производительности и давления на выходе из насоса. Характеристикой гидравлической машины называют зависимость между ее определенными параметрами при неизменных других параметрах. Для объемных насосов, при постоянных значениях частоты вращения ротора, коэффициента кинематической вязкости жидкости и давления на входе, определяют следующие функциональные зависимости:

Характеристики насосов приводят в виде аналитических зависимостей (формул), в виде таблиц или чаще представляют графически (рис. 2.2.4).Комплексной характеристикой, учитывающей влияние всех конструктивных и эксплуатационных параметров, является полный КПД насоса На рисунке 2.2.4 приведена обобщенная расходная характеристика (график На участке Шестеренные насосы Шестеренные насосы с внешним зацеплением двух зубчатых колес являются простейшими по конструкции роторными насосами объемного типа (рис. 2.2.5). ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ Шестеренные насосы

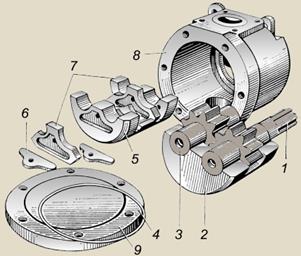

Шестеренный насос в разобранном состоянии представлен на рис.2.2.5,а. Шестеренный насос состоит из корпуса 8, выполненного из алюминиевого сплава, внутри которого установлены подшипниковый блок 2 с ведущей 1 и ведомой 3 шестерням и уплотняющий блок 5, представляющий собой другую половину подшипника. Для радиального уплотнения шестерен в центральной части уплотняющего блока имеются две сегментные поверхности, охватывающие с установленным зазором зубья шестерен. Для торцевого уплотнения шестерен служат две поджимные пластины 7, устанавливаемые в специальные пазы уплотняющего блока с обеих сторон шестерен. В поджимных пластинах и в левой части уплотняющего блока есть фигурные углубления под резиновые прокладки 6. Давлением жидкости из полости нагнетания пластины 7 прижимаются к торцам шестерен, благодаря чему автоматически компенсируется зазор, а утечки остаются практически одинаковыми при любом рабочем давлении насоса. Ведущая и ведомая шестерни выполнены заодно с цапфами, опирающимися на подшипники скольжения подшипникового и уплотняющего блоков. Одна из цапф ведущей шестерни имеет шлицы для соединения с валом приводящего двигателя. Насос закрывается крышкой 4 с уплотнительным резиновым кольцом 9. Приводной вал насоса уплотнен резиновой манжетой, закрепленной специальными кольцами в корпусе ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ Такой насос состоит из корпуса 1, в цилиндрических расточках которого с минимальными радиальными зазорами располагаются зубчатые колеса 2 и 3. Корпус закрыт с двух сторон крышками. Рабочие камеры всасывания

При вращении шестерен зубья выходят из зацепления в камере Во впадинах вращающиеся шестерни переносят масло из камеры При входе зубьев в зацепление объем камеры Теоретическую производительность шестеренного насоса определяют по формуле

где

Анализ формулы (2.2.18) показывает, что производительность (подачу) данного насоса можно изменить только за счет регулирования частоты вращения вала приводного двигателя, следовательно, сам шестеренный насос представляет собой нерегулируемую гидравлическую машину. Шестеренные насосы, самые дешевые из объемных насосов, отличаются простотой конструкции, компактностью, надежностью работы, высоким КПД (до 80%), низкими требованиями к очистке рабочей жидкости (насосы работоспособны, если тонкость фильтрации не хуже 100 мкм). В этих машинах отсутствуют элементы, подверженные неуравновешенному действию центробежных сил или движущиеся с ускорением, что позволяет эксплуатировать их при частоте вращения до 30с–1. Шестеренные насосы имеют существенный недостаток – пульсацию жидкости, вызываемую самой природой зубчатого зацепления. Пульсация потока приводит к пульсации давления и повышенному шуму (до 90 дБ). Кроме того, при работе шестеренных насосов возникает большая по величине и постоянная по направлению нагрузка Шестеренные насосы применяют в приводах технологического оборудования с дроссельным регулированием скорости гидравлического двигателя при сравнительно небольших давлениях (до 2,5 МПа). Пластинчатые насосы Пластинчатые насосы нашли широкое применение в гидроприводах технологического оборудования, работающих при давлениях жидкости до 6,3 или до 12,5 МПа. ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ Насосы пластинчатые

___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ ___ Различают насосы:

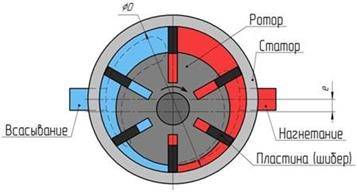

Работу пластинчатого насоса легко уяснить из примера (рис. 2.2.6,а).

Пластинчатый насос однократного действия (рис. 2.2.6) состоит из корпуса 1, в цилиндрической расточке которого эксцентрично (со смещением) расположен ротор 2. В пазах ротора размещены незакрепленные пластины 3. К торцам ротора крышками поджаты распределительные диски с окнами

Насос представляет собой многокамерную роторную гидравлическую машину. Каждая камера, (на рис. 2.2.6,а их восемь), образована поверхностями двух соседних пластин, ротора, корпуса и распределительных дисков. При вращении ротора насоса от приводного электродвигателя пластины выдвигаются из пазов, и постоянно прижимаются к поверхности расточки корпуса центробежными силами. Если ротор вращается по часовой стрелке, то рабочие камеры, расположенные слева от вертикальной оси, увеличивают свои объемы. В них создается вакуум, и жидкость за счет разности давлений поступает из бака насосной станции через окно За один оборот ротора каждая камера совершает один полный цикл, то есть всасывание и нагнетание. Если поместить ротор внутри кольца, которое может перемещаться в корпусе насоса, то можно создать регулируемую гидравлическую машину. Производительность такого насоса будет зависеть от величины эксцентриситета, а направление движения потока жидкости от направления (вверх или вниз) смещения оси кольца от оси ротора, причем подача насоса будет равна нулю, если Недостатком рассмотренной схемы является значительная по величине и постоянная по направлению нагрузка Теоретическую производительность пластинчатого насоса однократного действия определяют по формуле

где

Регулируемые пластинчатые насосы однократного действия нашли применение в приводах технологического оборудования с объемным способом регулирования (в том числе и автоматического) скорости гидравлических двигателей, работающих под давлением жидкости до 6,3 МПа. Пластинчатый насос двукратного действия (рис. 2.2.7) имеет ряд существенных конструктивных и эксплуатационных отличий от насоса однократного действия.

Корпус 1 насоса имеет внутреннюю расточку, профиль которой образован двумя дугами радиусов Жидкость из зон нагнетания При вращении ротора насоса против часовой стрелки, камеры, расположенные справа от вертикальной оси и ниже горизонтальной оси увеличивают свой объем, давление в них падает до величины меньше атмосферного (создается разрежение) и жидкость из бака поступает в насос – происходит процесс всасывания. Следующую четверть оборота камеры уменьшают свой объем, пластины оказывают силовое действие на жидкость и вытесняют ее в напорный трубопровод под избыточным давлением – происходит процесс нагнетания. Таким образом, за один оборот ротора полный цикл работы насоса повторяется дважды, то есть происходит двукратное действие насоса. Из-за диаметрально противоположного размещения рабочих полостей в насосе силы давления жидкости на ротор уравновешены, а опоры ротора разгружены, что является существенным преимуществом по сравнению с ранее рассмотренными конструкциями насосов. Теоретическую производительность пластинчатого насоса двукратного действия определяют по формуле

где

Анализ формулы (2.2.20) показывает, что производительность (подачу) данного насоса можно изменять только за счет регулирования частоты вращения вала приводного двигателя, следовательно, сам пластинчатый насос двукратного действия представляет собой нерегулируемую машину. Пластинчатые насосы применяют в приводах технологического оборудования с объемным или дроссельным регулированием скорости гидравлического двигателя при сравнительно высоких давлениях (до 12,5 МПа). Эти насосы незначительно дороже шестеренных насосов, отличаются простотой конструкции, компактностью, высоким КПД (до 85%), допускают эксплуатацию при частотах вращения ротора до Аксиально-поршневые насосы Аксиально-поршневые насосы нашли применение в гидроприводах, работающих при давлении жидкости до 20 МПа. Аксиально-поршневым называют насос, у которого рабочие камеры образованы поверхностями цилиндров и поршней, оси которых параллельны (аксиальны) оси блока цилиндров или составляют с ней угол не более 45°. Наибольшее распространение получили насосы с наклонным диском (рис. 2.2.8) .

Насос состоит из корпуса (не показан), блока цилиндров с поршнями 2, наклонного диска 3, выполненного в виде упорного подшипника качения, неподвижного торцового распределителя 5. Поршни 2пружинами 6 постоянно поджаты к наклонному диску. Вал 4 насоса передает вращение блоку 1 от приводного электродвигателя. Рабочие камеры насоса образованы поверхностями цилиндрических расточек (цилиндров) блока 1 и торцами поршней 2. Для подвода и отвода жидкости в распределителе 5 выполнены дугообразные пазы Если наклонный диск 3 установить под некоторым углом к оси I – I, то при вращении блока 1 поршни 2 будут совершать возвратно-поступательное движение в расточках, что приведет к периодическому изменению объемов рабочих камер насоса. При вращении вала, например, по часовой стрелке, рабочие камеры, находящиеся слева от вертикальной оси распределителя и сообщающиеся с пазом Изменяя угол наклона диска за счет его поворота относительно оси II – II, можно изменять производительность насоса. При этом если диск 3 установлен перпендикулярно оси I – I, движение поршней 2 в цилиндрах прекратится, и производительность насоса будет равна нулю. Наклон диска в другую сторону приводит к изменению направления потока жидкости, то есть приведенная на рисунке 2.2.8 схема позволяет создать регулируемый и реверсируемый насос. Теоретическую производительность аксиально-поршневого насоса определяют по формуле

где

Аксиально-поршневые насосы используют в приводах оборудования большой мощности (до 60 кВт). Небольшие радиальные размеры насосов позволяют эксплуатировать их при частотах вращения ротора до Радиально-поршневые насосы используют в приводах, работающих при давлении жидкости до 32 МПа. Радиально-поршневым называют насос, у которого рабочие камеры образованы поверхностями цилиндров и поршней, оси которых перпендикулярны (радиальны) оси блока цилиндров или составляют с ней угол более 45°. На рисунке 2.2.9 показана конструктивная схема радиально-поршневого насоса.

Насос содержит обойму 1, расположенную в корпусе (не показан) с возможностью перемещения вдоль оси а – а. В цилиндрической расточке обоймы на неподвижной распределительной оси 2 расположен вращающийся блок цилиндров 4, приводной вал 5 которого соединен с электродвигателем. В блоке 4 в радиальных расточках (цилиндрах) свободно (без закрепления) расположены поршни 3. Поршни могут располагаться в блоке в несколько рядов, а общее число поршней иногда достигает нескольких десятков. В рабочем положении ось обоймы При работе насоса поршни, постоянно прижатые центробежными силами к обойме, совершают вращательное движение вокруг оси Теоретическую производительность радиально-поршневого насоса определяют по формуле

где

Производительность в регулируемых насосах зависит от настроенной величины эксцентриситета, который можно изменять не только по величине, но и по направлению (знаку) смещения обоймы 1 в направляющих корпуса. Изменение знака эксцентриситета вызывает изменение направления (реверс) потока масла в насосе. Радиально-поршневые насосы характеризуются значительными габаритами и массой, большой инерционностью вращающихся частей, сравнительно малой (до Гидравлические двигатели Принцип действия гидравлических двигателей основан на возникновении неуравновешенной силы на подвижных элементах рабочих камер при воздействии на них жидкости, подводимой под избыточным давлением от источника питания (насоса, аккумулятора, магистрали). В процессе работы двигателя герметично отделенные друг от друга камеры попеременно сообщаются с местами подвода, где они увеличивают свой объем и заполняются маслом под давлением, и отвода, где при уменьшении объемов камер происходит вытеснение жидкости в сливную линию. Подвижные элементы рабочих камер конструктивно могут быть выполнены в виде зуба, шестерни, пластины, плунжера, поршня и т.д. По характеру движения выходного звена гидравлические двигатели делят на:

Особо следует отметить свойство обратимости гидравлических машин, которое, в большинстве случаев, позволяет эксплуатировать одну и ту же гидравлическую машину, как в режиме насоса, так и в режиме двигателя, то есть создавать насосы и двигатели по общим конструктивным схемам. Работа разных по конструкции гидравлических двигателей характеризуется различными параметрами. Для гидравлических моторов основными являются следующие параметры: 1. Рабочий объем – суммарное изменение объемов рабочих камер мотора за одни оборот ротора или объем жидкости, при прохождении которого через мотор его ротор совершит один оборот

где

2. Теоретический расход мотора – это расчетный объем жидкости, проходящий через мотор в единицу времени

где 3. Фактический расход жидкости через мотор больше теоретического на величину объемных потерь

где В отличие от насоса утечки масла в моторе направлены в ту же сторону, что и основной поток. 4. Объемный КПД мотора

Рост объемных потерь приводит к уменьшению КПД мотора. 5. Частота вращения вала мотора

6. Номинальное давление 7. Перепад давлений определяется разностью давлений масла на входе и выходе мотора

8. Полезная (эффективная) мощность мотора

где

9. Вращающий момент на валу мотора

10. Потребляемая мотором мощность

где 11. Полный КПД гидравлического мотора

или

где При типовом проектировании привода машины гидравлический мотор выбирают по полезной (эффективной) мощности и номинальной частоте вращения вала, то есть так же, как и электродвигатель. Поворотные гидравлические двигатели характеризуются следующими основными параметрами: 1. Рабочий объем на угол поворота (270° и меньше), 2. Фактический расход масла при максимальной скорости поворота вала

где

3. Номинальный вращающий момент на валу

где 4. Полный КПД при номинальных параметрах (для стандартных поворотных гидравлических двигателей типа ДПГ полный КПД может достигать 95%). Для гидравлических цилиндров основными являются следующие параметры:

1. Рабочие (эффективные) площади поршня: со стороны бесштоковой полости

со стороны штоковой полости

где

2. Номинальное усилие на штоке цилиндра без учета сил трения и инерции: - для цилиндра с односторонним штоком

- для цилиндра с двусторонним штоком

где 3. Скорость движения поршня

где

4. Мощность цилиндра

5. Тепловое удлинение цилиндра

где |

и ведомого

и ведомого  дисков, между которыми находятся лопасти

дисков, между которыми находятся лопасти  , изогнутые, как правило, в сторону, противоположную направлению вращения колеса. Иногда рабочие колеса центробежных насосов выполняют открытыми, без ведомого диска

, изогнутые, как правило, в сторону, противоположную направлению вращения колеса. Иногда рабочие колеса центробежных насосов выполняют открытыми, без ведомого диска  насоса называется объем жидкости, подаваемой в напорный трубопровод в единицу времени. В общем случае подача зависит от наружного диаметра и ширины рабочего колеса на выходе, а также от частоты его вращения.

насоса называется объем жидкости, подаваемой в напорный трубопровод в единицу времени. В общем случае подача зависит от наружного диаметра и ширины рабочего колеса на выходе, а также от частоты его вращения. представляет собой разность удельных энергий жидкости на выходе и входе насоса, вычисленную в метрах столба перекачиваемой жидкости:

представляет собой разность удельных энергий жидкости на выходе и входе насоса, вычисленную в метрах столба перекачиваемой жидкости: , (2.2.1)

, (2.2.1) – расстояние по вертикали между входом в насос и выходом из него (удельная потенциальная энергия положения),

– расстояние по вертикали между входом в насос и выходом из него (удельная потенциальная энергия положения),  ;

; - напор, создаваемый давлением (удельная потенциальная энергия давления),

- напор, создаваемый давлением (удельная потенциальная энергия давления),  - давления жидкости на выходе и входе насоса,

- давления жидкости на выходе и входе насоса,  ;

; - скоростной напор (удельная кинетическая энергия),

- скоростной напор (удельная кинетическая энергия),  - скорости движения жидкости на выходе и входе насоса,

- скорости движения жидкости на выходе и входе насоса,  ;

; - плотность жидкости,

- плотность жидкости,  .

. . Следовательно, энергия, приобретенная за единицу времени жидкостью, прошедшей через насос, или полезная мощность насоса

. Следовательно, энергия, приобретенная за единицу времени жидкостью, прошедшей через насос, или полезная мощность насоса . (2.2.2)

. (2.2.2) насоса (мощностью, потребляемой насосом) называется энергия, подводимая к нему от приводного электродвигателя в единицу времени.

насоса (мощностью, потребляемой насосом) называется энергия, подводимая к нему от приводного электродвигателя в единицу времени. на величину потерь. Потери мощности в насосе оцениваются КПД

на величину потерь. Потери мощности в насосе оцениваются КПД . (2.2.3)

. (2.2.3) . (2.2.4)

. (2.2.4) . (2.2.5)

. (2.2.5) . (2.2.6)

. (2.2.6) системы, на которую работает центробежный насос, называют энергию, которую необходимо сообщить единице веса жидкости для ее перемещения из бака по напорному трубопроводу к потребителю при заданном расходе. Пренебрегая малым скоростным напором жидкости в баке, имеем

системы, на которую работает центробежный насос, называют энергию, которую необходимо сообщить единице веса жидкости для ее перемещения из бака по напорному трубопроводу к потребителю при заданном расходе. Пренебрегая малым скоростным напором жидкости в баке, имеем , (2.2.7)

, (2.2.7) – геометрический напор, определяемый высотой подъема жидкости,

– геометрический напор, определяемый высотой подъема жидкости,  – сумма потерь напора во всасывающем и напорном трубопроводах,

– сумма потерь напора во всасывающем и напорном трубопроводах,  , мощности

, мощности  и КПД

и КПД  от подачи насоса называются его внешними или рабочими характеристиками.

от подачи насоса называются его внешними или рабочими характеристиками. строится на одном графике с характеристиками насоса в одном масштабе.

строится на одном графике с характеристиками насоса в одном масштабе. пересечения графиков характеристик насоса

пересечения графиков характеристик насоса

и напором

и напором  . Однако требуемый для работы гидравлической системы расход жидкости может меняться. В этом случае возникает необходимость регулирования подачи насоса.

. Однако требуемый для работы гидравлической системы расход жидкости может меняться. В этом случае возникает необходимость регулирования подачи насоса. , то этой подаче должна соответствовать новая рабочая точка

, то этой подаче должна соответствовать новая рабочая точка  (см. рис. 2.2.2). Чтобы характеристика системы

(см. рис. 2.2.2). Чтобы характеристика системы

, приложенной к штоку 4.

, приложенной к штоку 4. где

где  – давление в рабочей камере насоса; а

– давление в рабочей камере насоса; а  – давление жидкости в баке, обычно равное атмосферному. Вакуум (разрежение) образуется путем увеличения объема камеры насоса при перемещении поршня со штоком вправо. Под действием разности давлений

– давление жидкости в баке, обычно равное атмосферному. Вакуум (разрежение) образуется путем увеличения объема камеры насоса при перемещении поршня со штоком вправо. Под действием разности давлений  жидкость из бака через входной обратный клапан К01 по всасывающей линии 5 поступает в насос.

жидкость из бака через входной обратный клапан К01 по всасывающей линии 5 поступает в насос. , где

, где  – площадь поршня. Происходит процесс нагнетания.

– площадь поршня. Происходит процесс нагнетания. (2.2.8)

(2.2.8) – изменение объема рабочей камеры насоса за один рабочий цикл, рассчитанное по ее геометрическим размерам,

– изменение объема рабочей камеры насоса за один рабочий цикл, рассчитанное по ее геометрическим размерам,  ;

; – число рабочих камер;

– число рабочих камер; – кратность действия, то есть число рабочих циклов, совершаемых за один оборот вала насоса.

– кратность действия, то есть число рабочих циклов, совершаемых за один оборот вала насоса. , (2.2.9)

, (2.2.9) – частота вращения ротора насоса (обычно равная частоте вращения вала приводного электродвигателя),

– частота вращения ротора насоса (обычно равная частоте вращения вала приводного электродвигателя),  .

. , (2.2.10)

, (2.2.10) – объемные потери (утечки) жидкости в насосе

– объемные потери (утечки) жидкости в насосе  включают в себя: утечки жидкости через зазоры внутри насоса из полостей высокого давления в полости низкого давления; неполное заполнение жидкостью объемов рабочих камер; наличие в жидкости нерастворенного воздуха.

включают в себя: утечки жидкости через зазоры внутри насоса из полостей высокого давления в полости низкого давления; неполное заполнение жидкостью объемов рабочих камер; наличие в жидкости нерастворенного воздуха. (2.2.11)

(2.2.11) – наибольшее давление рабочей жидкости на выходе из насоса, при котором насос должен проработать в течение установленного срока службы с сохранением основных параметров в пределах установленных норм. Избыточное давление

– наибольшее давление рабочей жидкости на выходе из насоса, при котором насос должен проработать в течение установленного срока службы с сохранением основных параметров в пределах установленных норм. Избыточное давление  в напорной полости насоса зависит от сопротивления напорной линии привода и нагрузки на выходном звене гидравлического двигателя. При отсутствии сопротивлений и нагрузки, например, при работе насоса на бак, давления на его входе и выходе практически будут равны атмосферному давлению, то есть

в напорной полости насоса зависит от сопротивления напорной линии привода и нагрузки на выходном звене гидравлического двигателя. При отсутствии сопротивлений и нагрузки, например, при работе насоса на бак, давления на его входе и выходе практически будут равны атмосферному давлению, то есть  .

. , (2.2.12)

, (2.2.12) – избыточное давление в напорной полости насоса, Па.

– избыточное давление в напорной полости насоса, Па. (2.2.13)

(2.2.13) и

и  – мощность и КПД приводного двигателя.

– мощность и КПД приводного двигателя. (2.2.14)

(2.2.14) – полный КПД насоса.

– полный КПД насоса. (2.2.15)

(2.2.15) (2.2.16)

(2.2.16) – механический КПД, учитывающий потери мощности на преодоление сил трения в подшипниках и уплотнениях насоса;

– механический КПД, учитывающий потери мощности на преодоление сил трения в подшипниках и уплотнениях насоса; – гидравлический КПД, учитывающий потери давления на преодоление жидкостного трения и местных сопротивлений в каналах насоса.

– гидравлический КПД, учитывающий потери давления на преодоление жидкостного трения и местных сопротивлений в каналах насоса. (2.2.17)

(2.2.17)

. График именно этой характеристики позволяет определить, и рекомендовать для эксплуатации насоса в дальнейшем, оптимальные режимы работы.

. График именно этой характеристики позволяет определить, и рекомендовать для эксплуатации насоса в дальнейшем, оптимальные режимы работы. ) насоса с предохранительным переливным клапаном. Точка

) насоса с предохранительным переливным клапаном. Точка  характеристики

характеристики  показывает падение подачи насоса за счет утечек

показывает падение подачи насоса за счет утечек  расход жидкости в напорной линии привода уменьшается до нуля. Это происходит за счет возрастающего перелива масла в бак через предохранительный клапан, при увеличении нагрузки на гидравлическом двигателе привода до максимального расчетного значения и выше. Точка

расход жидкости в напорной линии привода уменьшается до нуля. Это происходит за счет возрастающего перелива масла в бак через предохранительный клапан, при увеличении нагрузки на гидравлическом двигателе привода до максимального расчетного значения и выше. Точка  соответствует условиям, когда двигатель гидравлического привода остановился под действием нагрузки, а предохранительный клапан полностью открыт.

соответствует условиям, когда двигатель гидравлического привода остановился под действием нагрузки, а предохранительный клапан полностью открыт.

. За счет разности давлений в баке насосной станции

. За счет разности давлений в баке насосной станции  и камере

и камере  в напорную линию привода или системы – происходит процесс нагнетания.

в напорную линию привода или системы – происходит процесс нагнетания. (2.2.18)

(2.2.18) – модуль, число зубьев, ширина венца ведущего зубчатого колеса;

– модуль, число зубьев, ширина венца ведущего зубчатого колеса; – частота вращения вала насоса.

– частота вращения вала насоса.

, то есть когда оси ротора и статора совпадают.

, то есть когда оси ротора и статора совпадают. на опоры ротора, вызванная разностью давлений

на опоры ротора, вызванная разностью давлений  (2.2.19)

(2.2.19) – эксцентриситет (смещение оси статора насоса по отношению к оси ротора);

– эксцентриситет (смещение оси статора насоса по отношению к оси ротора); – радиус цилиндрической расточки статора;

– радиус цилиндрической расточки статора; – число пластин;

– число пластин; и

и  – толщина и ширина пластин;

– толщина и ширина пластин;

и

и  , а также переходными кривыми, сопрягающими указанные дуги на участках всасывания и нагнетания. Две зоны всасывания

, а также переходными кривыми, сопрягающими указанные дуги на участках всасывания и нагнетания. Две зоны всасывания  (2.2.20)

(2.2.20) .

.

(2.2.21)

(2.2.21) – диаметр поршня;

– диаметр поршня; – диаметр окружности блока, на которой расположены оси цилиндров с поршнями;

– диаметр окружности блока, на которой расположены оси цилиндров с поршнями; – угол наклона диска;

– угол наклона диска; с высоким (до 85%) КПД. Тонкость фильтрации масла должна быть не хуже 25 мкм; с целью повышения ресурса предпочтительна фильтрация с тонкостью 10 мкм.

с высоким (до 85%) КПД. Тонкость фильтрации масла должна быть не хуже 25 мкм; с целью повышения ресурса предпочтительна фильтрация с тонкостью 10 мкм.

и ось вращения блока цилиндров

и ось вращения блока цилиндров  смещены на величину е, что обеспечивает неравномерный зазор между внутренней поверхностью обоймы и внешней поверхностью блока.

смещены на величину е, что обеспечивает неравномерный зазор между внутренней поверхностью обоймы и внешней поверхностью блока. до величины меньше атмосферного давления и обеспечивает всасывание масла из бака насосной станции. Одновременно поршни, располагающиеся ниже оси а – а перемещаются к оси

до величины меньше атмосферного давления и обеспечивает всасывание масла из бака насосной станции. Одновременно поршни, располагающиеся ниже оси а – а перемещаются к оси  через отверстие в распределительной оси 2 в напорную линию привода. Зоны всасывания и нагнетания разделены перегородкой, совпадающей с осью а – а.

через отверстие в распределительной оси 2 в напорную линию привода. Зоны всасывания и нагнетания разделены перегородкой, совпадающей с осью а – а. (2.2.22)

(2.2.22) – ход поршня в цилиндре;

– ход поршня в цилиндре; – площадь поршня;

– площадь поршня; – эксцентриситет

– эксцентриситет  ;

; ) частотой вращения ротора. Благодаря способности создавать высокое рабочее давление (до 32 МПа) и высокому КПД (до 85%) эти насосы нашли применение в протяжных станках, гидравлических прессах и подъемных машинах.

) частотой вращения ротора. Благодаря способности создавать высокое рабочее давление (до 32 МПа) и высокому КПД (до 85%) эти насосы нашли применение в протяжных станках, гидравлических прессах и подъемных машинах. (2.2.23)

(2.2.23) – изменение объема рабочей камеры мотора за один рабочий цикл, рассчитанное по ее геометрическим размерам;

– изменение объема рабочей камеры мотора за один рабочий цикл, рассчитанное по ее геометрическим размерам; (2.2.24)

(2.2.24) (2.2.25)

(2.2.25) – утечки масла через зазоры внутри мотора из полостей питания в полости слива и утечки жидкости в окружающую среду.

– утечки масла через зазоры внутри мотора из полостей питания в полости слива и утечки жидкости в окружающую среду. (2.2.26)

(2.2.26) (2.2.27)

(2.2.27) (Па) – наибольшее давление рабочей жидкости на входе в мотор, при котором гидравлическая машина должна проработать в течение установленного срока службы с сохранением основных параметров в пределах установленных норм.

(Па) – наибольшее давление рабочей жидкости на входе в мотор, при котором гидравлическая машина должна проработать в течение установленного срока службы с сохранением основных параметров в пределах установленных норм. (2.2.28)

(2.2.28) (2.2.29)

(2.2.29) – вращающий момент на валу мотора;

– вращающий момент на валу мотора; – угловая скорость вала;

– угловая скорость вала; (2.2.30)

(2.2.30) (2.2.31)

(2.2.31) – полный КПД гидравлического мотора.

– полный КПД гидравлического мотора. (2.2.32)

(2.2.32) (2.2.33)

(2.2.33) ,

,  ,

,  – соответственно объемный, механический и гидравлический КПД мотора.

– соответственно объемный, механический и гидравлический КПД мотора. .

. (2.2.34)

(2.2.34) – ширина пластины;

– ширина пластины; – максимальная угловая скорость поворота вала.

– максимальная угловая скорость поворота вала. (2.2.35)

(2.2.35) – разность давлений в напорной и сливной камерах двигателя при номинальном давлении питания.

– разность давлений в напорной и сливной камерах двигателя при номинальном давлении питания. перемещения.

перемещения. (2.2.36)

(2.2.36) (2.2.37)

(2.2.37) (2.2.38)

(2.2.38) (2.2.39)

(2.2.39) и

и  – номинальное давление масла соответственно в напорной и сливной камерах гидроцилиндра.

– номинальное давление масла соответственно в напорной и сливной камерах гидроцилиндра. (2.2.40)

(2.2.40) – фактический расход масла с учетом утечек;

– фактический расход масла с учетом утечек; (2.2.41)

(2.2.41) (2.2.42)

(2.2.42)