ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Силові передачі і агрегати

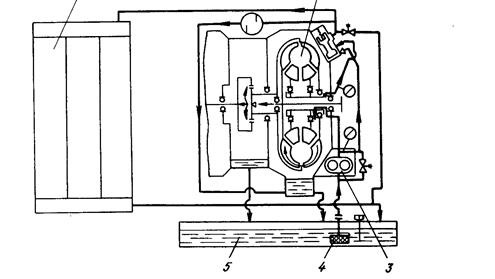

Силові передачі являють собою пристрої, які призначені для передачі потужності від двигунів до лебідки, насосів, ротора та інших споживачів енергії бурової установки. Силові передачі основного приводу виконують наступні функції: регулювання моменту і частоти обертання у відповідності із зміною експлуатаційних навантажень, що діють на бурову лебідку і ротор; регулювання числа ходів поршнів бурового насоса за- сумування потужності двигунів при груповому і багатодвигунному приводі; розподіл потужності між лебідкою, насосами і ротором в бурових установках з груповим приводом; плавне включення і захист двигунів від надмірних перевантажень; реверсування лебідки і ротора, що приводяться від теплових двигунів. В приводі бурових установок використовуються механічні, гідравлічні, електричні та пневматичні передачі, які розрізняються по способу перетворення обертового моменту, що передається. Як правило, гідравлічні і електричні передачі використовуються в поєднанні з механічними, утворюючи гідромеханічні і електричні передачі. Механічні передачі найбільш прості і надійні в експлуатації, відрізняються ступеневою зміною частоти обертання і порівняно високим ККД, який не залежить від передавальних відношень. В приводі бурових установок використовуються наступні види механічних передач: понижуючі зубчасті редуктори, сумуючі і роздавальні ланцюгові редуктори, клинопасові і карданні передачі, ланцюгові і зубчасті коробки зміни передачі, шино-пневматичні муфти та інші пристрої, які вибираються залежно від використовуваних двигунів, призначення та компоновки приводу. На рис. 16.8 показано кінематичну схему змішаного дизельного приводу з механічними передачами, прийняту в бурових установках Уралмаш 3Д-76. В блок входять три дизеля (I, II, III), призначені для приводу бурової лебідки та одного насоса. Блок б служить для приводу другого насоса від двох дизелів (4 і 5). Потужність дизелів передається лебідці і насосам з допомогою еластичних муфт ЕМ, понижуючих редукторів Р, шино-пневматичних муфт А, клинопасових передач КРП та зубчастої коробки зміни передач КПП. Тридизельний блок а дозволяє роздільно і одночасно передавати потужність КПП до бурової лебідки і насоса 1. При цьому можуть бути використані один з дизелів, люба пара дизелів і всі три дизеля I, II, III. Двохдизельний блок б дозволяє забезпечити привід насоса 2 від кожного дизеля окремо або одночасно від двох дизелів 4, 5. Обидва блоки мають в собі конструктивно однакові силові агрегати, які об'єднують в одному блоці дизель, понижуючий редуктор і клинопасову тран-смісію. По кількості клинопасових шківів розрізняють одношківний 1Ш та двохшківовий 2Ш силові агрегати. В блоці а вказані агрегати з'єднуються з третім агрегатом Тр, що називається силовим агрегатом коробки зміни передач.

Рисунок 16.8 — Кінематична схема змішаного дизельного приводу з механічними передачами

В тридизельному блоці одношківний силовий агрегат 1Ш використовується для приводу компресора К, а в двох- Коробка зміни передач КЗП, призначена для лебідки У2-5-5, має п'ять прямих і чотири зворотних швидкості. Від двохшківного силового агрегату потужність дизелів I, II, III передається привідному валу коробки зміни передач з допомогою здвоєної шино-пневматичної муфти Г. Через карданні вали КВ1 і КВ2 обертання передається буровій лебідці. Чотири пер-ші швидкості включаються з допомогою блок-шестерен 32/54 і 50/38 і передаються лебідці через карданний вал КВ1. П'ята незалежна “швидка” передача, яка включається з поста бу-

Гальмо Г призначене для зупинки валів при відключенні коробки зміни передач. Електростартер СТ і зубчаста передача 174/10 служать для провертання валів з метою суміщення зубів шестерень, що включаються. Одношківний силовий агрегат (рис. 16.9) складається з рами 1, на якій встановлений дизель 2, понижуючий редуктор 4 і стояки 7 клинопасової трансмісії 6. Вал дизеля з'єднується з привідним валом редуктора еластичною муфтою 3. Ведений вал редуктора з'єднується з трансмісійним валом шино-пнев-матичною муфтою 5, яка наповнюється стисненим повітрям через вертлюг 8. Двохшківний силовий агрегат з коробкою зміни передач (рис. 16.10) відрізняється тим, що шківи 6 розміщуються на одному суцільному валі, який передає потужність трьох дизелів (див. рис. 16.8). На рамі 1 разом з дизелем 2, редуктором 4, стояками 8 розміщуються коробка зміни передач 10 та натяжний ролик 7. Стиснене повітря поступає в шино-пневма-тичну муфту 5 через вертлюг 3, який встановлений на торці веденого валу редуктора, а в спарену шино-пневматичну муфту 9 — з торця привідного вала коробки зміни передач через вертлюг 11.

Рисунок 16.9 — Одношківний силовий агрегат Понижуючий редуктор служить для зниження частоти обертання, яка передається дизелем, до границь, яких допускає клинопасова передача. Передавальне відношення редуктора 1.53, модуль прямозубого зачеплення рівний шести. Привідний вал шестерня 5 (рис. 16.11) і ведений вал 9 з насадженим колесом 8 встановлюються на підшипниках 11 в розточки пореброваного чавунного корпуса 3 і кришки 2, з'єднаних болтами. Стиковані поверхні корпуса і кришки ущільнюються картонною прокладкою. Поверхні зубів шестерні і колеса після цементації піддаються гартуванню і шліфуванню. Вали редуктора мають конічні хвостовики з різьбою для насадки та кріплення напівмуфт.

Рисунок 16.11 — Понижуючий редуктор

Ведучий вал 9 оснащений отвором для підводу повітря до шино-пневматичної муфти. Рівень масла в редукторі контролюється масловказівником 1. Для попередження протікань масла через відвідні кінці валів у фланцях 7 встановлені севанітові ущільнення 6, що підтискаються кришками 10. В корпусі редуктора розміщається змієвих 4 для охолодження масла холодною водою. В зимових умовах використовується для підігріву масла гарячою водою або парою. Редуктор кріпиться до рами силового агрегату вісьмома болтами і після центрування фіксуються конічними штифтами. Одно- і двошківні силові агрегати використовуються в буровій установці БУ3000БД. На відміну від Уралмаш 3Д-76 ця установка оснащена двохвальною буровою лебідкою У2-2-11, привід якої здійснюється від тридизельного блока і ланцюгової коробки зміни передач, що має три прямі і одну зворотну швидкості. Лебідка У2-2-11 оснащена двома власними передачами, внаслідок чого подвоюється число швидкостей, що передаються лебідці через коробку зміни передач. Прямі швидкості передаються втулково-роликовими ланцюгами. Для реверса використовується зубчаста передача. У всіх наступних моделях бурових установок в приводі лебідки переважно використовуються ланцюгові коробки передач, одна з яких показана на рис.16.12. В зварному роз'ємному корпусі 1 встановлені ведений 2 і ведучий 5 вали. Корпус має піддон для масла. В піддоні встановлені маслозабірник 3 і змійовик 4, що використовується для підігріву або охолодження масла.

Рисунок 16.12 - Ланцюгова коробка переміни передач Ведучий вал 11 (рис.16.13) змонтований на сферичних роликопідшипниках 5, корпуси яких вварені в бокові стінки коробки передач. На одному кінці вала закріплена ступиця 3, до якої на болтах кріпляться сполучені диски 1 здвоєної шино-пневматичної муфти 2 (2ШПМ 700х200). Зовнішній диск оснащений двома припливами з отворами для встановлення аварійних болтів, що вмикають муфту у випадку пошкодження пневмосистеми і відсутності стиснутого повітря. Зубчаста обойма 7 переміщається вздовж закріпленої на валу втулки 6 і, впираючись в кільце 18, вступає в зачеплення з зубчастим колесом веденого вала, передаючи йому реверс. При переміщенні обойми 7 вправо вмикається ланцюгова зірочка 8, що вільно обертається на роликових підшипниках 9 і служить для передачі третьої швидкості. Для другої і першої швидкостей використовуються зірочки 10 і 12, що закріплені на валу шпонками. На іншому кінці вала на пресовій посадці встановлений шків 14 шино-пневматичної муфти 13, що використовується для швидкої зупинки валів у випадку перемикання швидкостей коробки передач зубчастими муфтами. Для цього реборда муфти нерухомо кріпиться до корпуса опорного підшипника.

Рисунок 16.13 — Ведучий вал коробки зміни передач Шків 15, призначений для передачі обертання масляному насосу, попереджується від осьового зміщення шайбою 16. Підшипники ланцюгової зірочки 8 змащуються через осьовий та радіальний отвір у валі з допомогою тавотниці 17. Для змащування опорних підшипників використовується тавотниця 4. Для утримання мастила підшипники закриваються кришками з лабіринтним ущільненням. Відомий вал 8 (рис. 16.14) встановлюється в корпусі коробки передач подібно до ведучого валу. Здвоєна шино-пнев-матична муфта 18 (2ШПМ 700х200) зі ступицею 16, планшайбою 14 і аварійним болтом 24 призначена для включення “тихої” швидкості. Повітря підводиться до муфти через вертлюжок 27, отвір у валі, штуцер 15, повітрепроводи 17, 19 і кутники 20. Між опорними підшипниками 2 з тавотницями 3 на пресових посадках встановлені: ступиця 5 прямозубого колеса 4 передачі реверса, трирядна зірочка 6 для передачі підйомному валу лебідки “швидкої” швидкості, зірочка 7 для передачі третьої швидкості.

Рисунок 16.14 Ведений вал коробки переміни передач

Ланцюгові зірочки 9 і 13 встановлені на кулькових підшипниках і призначені для передачі II і III швидкостей. Між зірочками на пресовій посадці посаджена зубчаста втулка 11 з рухомою обоймою 12, яка з'єднує вал із зірочками 9 і 13 з допомогою зубчастих обойм 10. Осьове переміщення обойми 12 обмежується кільцями 25 і 26, які встановлені на зірочках 9 і 13. Підшипники зірочки 9 змащуються з допомогою тавотниці 1. Для змащування підшипників зірочки 13 використовується тавотниця 21 на планшайбі 14, загвинчена в штуцер 23 і закріплена скобкою 22. Підшипники на валу фіксуються упорними втулками. Швидкості коробки зміни передач переключаються з допомогою рукояток, які розміщені із зовнішньої сторони коробки передач. Для запобігання одночасного включення двох швидкостей механізм переключення оснащений блокувальним пристроєм, який допускає поворот однієї із двох рукояток в тому випадку, якщо друга рукоятка знаходиться в нейтральному положенні. Фіксатор виключає можливість самовільного виключення швидкості. В бурових установках з електричним приводом число механічних передач скорочується і завдяки цьому привід стає більш простим і компактним. Це видно на прикладі електроприводу бурової лебідки У2-2-11 (рис. 16.15) в установках Уралмаш 3000БЕ. Потужність двох асинхронних електродвигунів 3 через шино-пневматичні муфти 2 і ланцюгові передачі 4, 6 сумується на валу 5 спарованого редуктора 7 і дальше передається швидкохідному валу 1 ланцюгової коробки зміни передач.

Рисунок 16.15 — Кінематична схема електроприводу лебідки

До числа основних недоліків механічних передач відноситься ступінчаста зміна частоти обертання. Згідно рівностей потужності двигуна і виконавчого механізму В гідромеханічних передачах механічні передачі поєднуються з гідродинамічними. В приводі бурових установок переважно використовують гідротрансформатори. Гідродинамічні муфти використовують рідше, так як вони потребують більш складної системи керування для глибокого і тривалого регулювання передавального скрутного моменту. З числа відомих гідротрансформаторів в приводі бурових установок використовуються переважно комплексні, що володіють найбільш прийнятними для умов буріння властивостями. Гідротрансформатори конструктивно відрізняються від гідромуфт тим, що в їх робочій порожнині (рис. 16.16), крім турбінного 1 і насосного 2 коліс, встановлюється нерухомий лопатковий апарат 3, що називається реактором. Перетворення моменту в гідротрансформаторі проходить в результаті дії лопаток реактора на швидкість і напрям потоку рідини, що поступає з насосного колеса на турбіну. Внаслідок значних гідравлічних втрат в реакторі максимальне значення ККД найбільш сучасних гідротрансформаторів не перевищує 0,8-0,92, тоді як у гідромуфт він складає 0,94-0,98. Перетворюючі властивості гідротрансформатора і високий ККД гідромуфти в певній степені суміщаються в комплексному гідротрансформаторі, конструктивна відмінність якого в тому, що реактор з’єднується з корпусом через муфту вільного ходу МCX 4. При великих навантаженнях, коли момент на турбіні При зменшенні навантаження, коли момент на турбіні виявляється рівним або менше моменту насосного колеса, МCX розклинюється і реактор обертається в сторону насосного колеса, не впливаючи на потік робочої рідини. Таким чином, комплексний гідротрансформатор здатний працювати в режимах гідротрансформатора і гідромуфти. В любому випадку алгебраїчна сума моментів, що прикладені до гідротрансформатора, дорівнює нулю:

З розглядуваної умови випливає, що момент на валі турбіни

Рисунок 16.16 — Конструктивна схема а і характеристика

Основні параметри гідротрансформатора:

коефіцієнт трансформації моменту обертання

коефіцієнт корисної дії

де Зовнішня характеристика комплексного гідротрансформатора, що показана на рис. 16.16, б суцільними лініями, є графічна ККД і моментів обертання насосного і турбінного коліс від передавального відношення при постійній частоті обертання насосного колеса. Як видно, зовнішня характеристика комплексних гідротрансформаторів поділена на зони ГТ і ГМ, які визначають роботу відповідно в режимах гідротрансформатора та гідромуфти. Крутні моменти робочих коліс гідротрансформатора визначаються за відомими формулами:

де Для лопатевих коліс з геометрично подібними проточними елементами коефіцієнт моменту

Розглядувані безрозмірні залежності на рис. 16.16, б показані пунктирними лініями. Від зовнішніх характеристик вони відрізняються масштабом побудови і не залежать від абсолютних значень Коефіцієнт корисної дії гідротрансформатора змінюється по закону, що близький до квадратичної параболи. Для порівняння на рис.16.16, б штрих пунктирною лінією показано зміну ККД гідромуфти, величина якого, як відомо, дорівнює передавальному відношенню. В робочій зоні ГТ, де гідротрансформатор перетворює величину моменту (К>1), ККД, вище, ніж у гідромуфти. На межі зон ГТ і ГМ реактор відключається і гідротрансформатор переходить на режим роботи гідромуфти. При цьому моменти на насосному і турбінному колесах вирівнюються (К=1), а ККД при подальшому збільшенні частоти обертання турбіни зростає прямо пропорційно передавальному відношенню. Важливим параметром гідротрансформатора є коефіцієнт прозорості, який вказує на характер зміни моменту насосного колеса від частоти обертання турбіни:

де

Гідротрансформатори, в яких П > 1, володіють прямою прозорістю. В цьому випадку зменшення частоти обертання турбіни, що викликане збільшенням зовнішнього навантаження, супроводжується ростом моменту насосного колеса гідротрансформатора. Якщо П = 1, то гідротрансформатор непрозорий, тобто насос не реагує на зміну навантаження на турбіні. При П < 1 гідротрансформатор володіє зворотною прозорістю — із збільшенням навантаження на турбінне колесо частота обертання його і момент насосного колеса понижуються. На прозорість гідротрансформатора вирішальний вплив має розміщення робочих коліс в колі циркуляції і кут нахилу лопаток насоса. У прозорих гідротрансформаторів Комплексні гідротрансформатори надають дизельному приводу ряд нових властивостей і можливостей. На рис. 16.17 показана зовнішня характеристика дизель-гідравлічного агрегату САТ-450, що складається з дизеля В2-450 і гідротрансформатора ТТК1. Представлені на рисунку експериментальні залежності показують, що в дизель-гідравлічному агрегаті частота обертання вихідного (турбінного) вала nт змінюється від нуля в гальмівному режимі до максимуму в режимі холостого ходу при практично незмінній частоті обертання дизеля

Рисунок 16.17 — Зовнішня характеристика силового агрегату Момент обертання вихідного вала В зв'язку з цим розширюється діапазон економічного регулювання моменту до границь, що охоплюють весь практично можливий діапазон зміни діючих на бурову лебідку навантажень при спуско-підіймальних, ловильних та інших роботах. Такі передачі забезпечують безперервно-ступінчасту тягову характеристику лебідки. Одночасно коробка зміни передач використовується для реверсування дизель-гідравлічного агрегату, так як властиво гідротрансформатор нереверсивний. В приводі бурових насосів гідравлічні передачі забезпечують автоматичну зміну тиску і подачі при зміні гідравлічних опорів в системі циркуляції промивного розчину. Здатність гідротрансформатора розвивати великі обертові моменти при малій частоті обертання турбінного колеса створює умови для пуску насосів під навантаженням, тобто без застосування пускових засувок. В приводі ротора гідромеханічна силова передача в порівнянні з механічною передачею забезпечує більш сприятливий режим буріння і зниження аварій з бурильними трубами. Аналізуючи роботу гідротрансформаторів та їх характеристики можна визначити ряд інших позитивних якостей, завдяки яким гідротрансформатори широко використовують в силових передачах бурових установок. З характеристики непрозорого гідротрансформатора (див. рис.16.16 б), випливає, що навіть при заклинюванні турбінного вала (і=0) момент Гідромеханічні передачі дозволяють спростити керування буровою лебідкою. Так, після підіймання незавантаженого елеватора немає необхідності переключення лебідки з вищої передачі на нижчу для наступного при піднімання колони труб з метою звільнення елеватора від клинів. Це видно з розглядання рівності потужностей на насосному і турбінному колесах гідротрансформатора:

Враховуючи, що

Підставивши замість частоти обертання насоса

Формула (16.6) показує, що шляхом порівняно невеликої зміни частоти обертання двигуна можна забезпечити необхідне для припіднімання колони збільшення моменту Розглядувані режими роботи обмежуються визначеним діапазоном навантажень, що не викликає перегріву гідротрансформаторів. Робоча рідина між насосним і турбінним колесами гідротрансформатора поглинає крутильні коливання двигуна, сприяючи зниженню рівня шуму і вібрацій. Завдяки гідротрансформатору покращується синхронізація паралельно працюючих дизелів, що дозволяє повніше використовувати їх сумарну потужність. Однак гідромеханічні передачі в порівнянні з механічними володіють значно меншим ККД внаслідок втрат потужності в гідротрансформаторі. Навіть в режимах високих значень ККД ці втрати складають 20-25%, що суттєво погіршує економічність приводу бурової установки по витраті палива. Нагрів, що обумовлений втратами потужності в гідротрансформаторі, вимагає встановлення радіаторів для робочої рідини, що ускладнює конструкцію і експлуатацію гідромеханічних передач. В приводі бурових установок гідротрансформатори переважно використовуються в поєднанні з дизелем. Дизель і гідротрансформатор об'єднуються в один блок, який називається дизель-гідравлічним агрегатом. В поєднанні з електродвигуном гідротрансформатори у вітчизняних бурових установках не використовуються. На рис. 16.18 показана конструктивна схема дизель-гідравлічного агрегату САТ-450. Дизель 5 і гідротрансформатор 14, з'єднані пружною муфтою 16, монтують на жорсткій рамі 15. На валі турбінного колеса гідротрансформатора встановлюють шків шино-пневматичної муфти. В склад дизель-гідравлічного агрегату входять радіатор 24, масляна система 19, повітряні фільтри 10, вентилятор, стартер 17, електрообладнання, вихлопні труби 11. Радіатор складається з декількох окремих секцій, призначених для охолодження води, масла і робочої рідини. Вентилятор з чотирма алюмінієвими лопастями приводиться від колінчастого валу дизеля клинопасами. Електрообладнання забезпечує автоматичне покачування масла перед пуском дизеля, керування стартером, синхронізацію частоти обертання одночасно працюючих дизелів, сигналізацію при перегріванні води і масла. В раму вмонтовані баки для робочої рідини гідротрансформатора і масла, що використовується для змащування дизеля. Система циркуляції робочої рідини гідротрансформатора показана на рис. 16.19. З бака 5 робоча рідина через фільтр грубої очистки 4 подається насосом 3 в гідротрансформатор 2, звідки вона поступає в трисекційний радіатор 1 і після охолодження зливається в бак 5. На кожуху дизеля встановлений щиток для контрольно-вимірювальних приладів, важелів і кнопок керування.

1- становочна шайба; 2 — щиток контрольно-вимірювальних приладів; 3, 4 — конічні кільця; Рисунок 16.18 — Конструктивна схема дизель-гідравлічного агрегату САТ-450

Рисунок 16.19 — Система циркуляції робочої рідини Кінематичні схеми дизельного групового приводу з гідромеханічними передачами можна розглядати на прикладах бурової установки БУ5000ДГУ (див. рис. 19 додатка). Потужність кожного з чотирьох дизелів 6 через еластичні муфти М передається гідротрансформатором 7, які через карданні вали КВ і шино-пневматичні муфти з'єднуються з трансмісійними валами сумуючого редуктора 11. Між трансмісійними валами встановлені ланцюгові передачі, які вмикаються кулачковими муфтами. Крайні трансмісійні вали редуктора через механічні передачі з'єднуються з буровою лебідкою 2, буровим ротором 1 і насосами 9. Схема приводу забезпечує можливість передачі потужності на лебідку і бурові насоси від кожного дизеля окремо і при любому поєднанні двох, трьох і чотирьох дизелів залежно від практичних потреб. Технічна характеристика дизель-гідравлічних агрегатів, що використовуються в приводі бурових установок приведена в табл. 16.4. На рис. 16.20 показаний ланцюговий редуктор установки БУ2500ДГУ, що призначений для передачі потужності трьох дизель-гідравлічних агрегатів, що з'єднані з валами 3, 5, 6 редуктора. Корпус 4 зварної конструкції складається з двох щільно з'єднаних частин Л і П. Редуктор закривається кришкою, в якій передбачені люки для огляду і технічного обслуговування системи змащування і ланцюгових передач. Вали редуктора встановлені на двохрядних сферичних роликопідшипниках 11. Внутрішні обойми підшипників спираються в проміжні втулки 13 і затягуються гайками 12. Такий спосіб кріплення забезпечує точну осьову фіксацію підшипників і дозволяє встановити їх з невеликим діаметральним натягом без небезпеки зминання посадкової поверхні валу. Осьовий натяг, що створюється гайкою, надійно страхує внутрішню обойму від провертання на валі. Зовнішні обойми підшипників встановлюють в стаканах 17, які щільно кріплять до корпусу редуктора шпильками 18. Осьова фіксація зовнішніх обойм здійснюється кільцевими стопорами 15 і кришками 16 з ущільнюючими прокладками. Залежно від товщини ущільнюючої прокладки забезпечується встановлення зовнішньої обойми з осьовим зазором або натягом. На валах редуктора закріплені шестирядні ланцюгові зірки 7 з кроком 31,75 мм. Зміщення парних зірок один відносно другого не перевищує 1 мм. Крайні вали 9 і 22 забезпечені ланцюговими зірками 8 для приводу масляних шестерінчастих насосів 10. З картера редуктора масло, що подається шестерінчастими насосами, по маслопроводах поступає на ланцюги і підшипники валів. На валі 5 змонтована шестерня для приводу від стартера 14, призначеного для повертання валів редуктора і коробки передач лебідки на невеликий кут. В розглядуваній конструкції ланцюгові зірки не мають кулачкових муфт, тому спрощуються конструкції і керування редуктором. Однак незалежно від числа працюючих двигунів всі вали редуктора знаходяться в постійному обертанні — це недолік розглядуваної конструкції. Шківи 19 шино-пневматичних муфт встановлюються на двохрядних сферичних роликопідшипниках 21, що змащуються з допомогою маслянок 20. Планшайби 1 шино-пневматичних муфт з'єднуються з валами. Для страхування від провертання і фіксування планшайби у визначеному положенні відносно отвору вала для подачі повітря конусне з'єднання доповнюється шпонкою 2. Гідромеханічні передачі покращують пускорегулюючі характеристики приводу. Однак внаслідок втрат потужності в гідротрансформаторі ККД приводу з гідромеханічними передачами нижче, ніж приводу з механічними передачами. В електромеханічних передачах механічні передачі використовуються в поєднані з електромагнітними муфтами. Електромеханічні передачі використовуються в бурових установках БУ5000ЕУ, БУ2500ЕУ, що мають в основному приводі синхронні електродвигуни. Електромеханічні передачі дозволяють більш ефективно використовувати нерегульовані синхронні і асинхронні двигуни в приводі бурових установок. Завдяки електромагнітним муфтам забезпечуються плавний пуск і зупинка лебідки і насосів без відключення електродвигунів. Електромагнітна муфта і електродвигун встановлюються на загальній рамі і утворюють силовий агрегат приводу. Основні відомості про будову і технічна характеристика приводів сучасних вітчизняних бурових установок дані в табл. 16.5 і 16.6. Пневматичні механізми бурових установок працюють у стисненому повітрі, що виробляється компресором. Пуск, зупинка і реверсування пневматичних механізмів здійснюються з допомогою повітряних розподілювачів кранового, клапанного або золотникового типів з ручним і ніжним управлінням. В мережу живлення повітрям включаються редуктори тиску, зворотні і запобіжні клапани, фільтри для очищення повітря від вологи, масла і пороху. Для підводу повітря використовуються металічні труби і гумові шланги з багатошаровим кордовим плетенням. Нерухомі трубопроводи з’єднуються з допомогою швидко з'єднуваних муфт, а також звичайних кутників і трійників. З'єднання мають ущільнення, що виключає втрати повітря.

|

зміна робочих навантажень і моментів

зміна робочих навантажень і моментів  на заданій передачі

на заданій передачі  викликає відповідну зміну скрутного моменту двигуна

викликає відповідну зміну скрутного моменту двигуна  , що несприятливо впливає на його економічність та довговічність. Правильний вибір передачі у відповідності з робочим навантаженням залежить від кваліфікації бурильника і тому не завжди відповідає до найбільш зручних режимів роботи двигуна. Для переключення передач затрачується додатковий час, що приводить до збільшення тривалості виконуваних технологічних операцій.

, що несприятливо впливає на його економічність та довговічність. Правильний вибір передачі у відповідності з робочим навантаженням залежить від кваліфікації бурильника і тому не завжди відповідає до найбільш зручних режимів роботи двигуна. Для переключення передач затрачується додатковий час, що приводить до збільшення тривалості виконуваних технологічних операцій. більший від моменту насосного колеса

більший від моменту насосного колеса  , на реакторі виникає момент

, на реакторі виникає момент  , що заклинює МСX і утримує реактор в нерухомому стані.

, що заклинює МСX і утримує реактор в нерухомому стані.

(16.1)

(16.1)

(16.2)

(16.2) (16.3)

(16.3) - передавальне відношення гідротрансформатора.

- передавальне відношення гідротрансформатора. (16.4)

(16.4) — густина робочої рідини;

— густина робочої рідини;  і

і  — безрозмірні коефіцієнти моменту турбіни, насоса і реактора;

— безрозмірні коефіцієнти моменту турбіни, насоса і реактора;  — частота обертання насосного колеса;

— частота обертання насосного колеса;  — максимальний (активний) діаметр робочої порожнини коліс гідротрансформатора.

— максимальний (активний) діаметр робочої порожнини коліс гідротрансформатора. — величина постійна при кінематичній подібності потоків, тобто при

— величина постійна при кінематичній подібності потоків, тобто при  . На основі вказаного для зручності виконання розрахунків, пов'язаних з моделюванням гідротрансформаторів, їх дослідні характеристики представляються у вигляді залежностей коефіцієнтів моменту насосного і турбінного коліс від передавального відношення

. На основі вказаного для зручності виконання розрахунків, пов'язаних з моделюванням гідротрансформаторів, їх дослідні характеристики представляються у вигляді залежностей коефіцієнтів моменту насосного і турбінного коліс від передавального відношення

і

і  (16.5)

(16.5) і

і  — момент і коефіцієнт моменту насосного колеса при максимальному навантаженні на турбіні (і=0 — турбіна застопорена);

— момент і коефіцієнт моменту насосного колеса при максимальному навантаженні на турбіні (і=0 — турбіна застопорена); і

і  — момент і коефіцієнт моменту насосного колеса при коефіцієнті трансформації, який рівний одиниці (для комплексних гідротрансформаторів — режим гідромуфти).

— момент і коефіцієнт моменту насосного колеса при коефіцієнті трансформації, який рівний одиниці (для комплексних гідротрансформаторів — режим гідромуфти). а в непрозорих

а в непрозорих  для всіх значень

для всіх значень  . Залежності

. Залежності  і

і  на рис. 16.16, б відносяться до непрозорого гідротрансформатора і свідчать про те, що із збільшенням моменту обертання турбіни її частота обертання знижується при незмінному моменті насосного колеса. На практиці це проявляється в тому, що із збільшенням зовнішнього навантаження, яке діє на ведений вал гідротрансформатора, частота обертання його знижується. Так як момент і частота обертання насосного колеса залишаються незмінними, режим роботи двигуна при цьому також не змінюється.

на рис. 16.16, б відносяться до непрозорого гідротрансформатора і свідчать про те, що із збільшенням моменту обертання турбіни її частота обертання знижується при незмінному моменті насосного колеса. На практиці це проявляється в тому, що із збільшенням зовнішнього навантаження, яке діє на ведений вал гідротрансформатора, частота обертання його знижується. Так як момент і частота обертання насосного колеса залишаються незмінними, режим роботи двигуна при цьому також не змінюється. .

.

, розглядувану рівність можна представити у вигляді:

, розглядувану рівність можна представити у вигляді:

(16.6)

(16.6) (16.7)

(16.7) вихідного вала гідротрансформатора. З формули (16.7) випливає, що при постійному моменті частота обертання

вихідного вала гідротрансформатора. З формули (16.7) випливає, що при постійному моменті частота обертання