ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Методы подготовки и переработки твердых отходов 12

1. Уменьшение размеров частиц твердых отходов: - Измельчение; - Помол.

- Просеивание; - Гидравлическая сепарация; - Воздушная сепарация; - Электрическая сепарация.

- Гранулирование; - Брикетирование; - Пакетирование; - Высоко температурная агломерация.

- Гравитационные методы; - Флотация; - Магнитная сепарация; - Электрическая сепарация.

- Пиролиз; - Газификация; - Огненное обезвреживание; - Плазменное обезвреживание.

- Компостирование; - Анаэробное сбраживание; - Вермикультрирование.

Измельчением называют процесс уменьшения размеров частиц твердых отходов до предела более 20 - 25 мм. В залежності від початкового розміру шматків твердих відходів виділяють наступні типи подрібнення: В зависимости от исходного размера частиц твердых отходов выделяют следующие типы измельчения: 1. крупне - при розмірі шматків 1000 — 200 мм (ступінь подрібнення 2-6); крупное - при размере кусков 1000 - 200 мм (степень измельчения 2-6); 2. середнє чи проміжне - при розмірі шматків 250 - 50 мм (ступіньТто дрібнення дрібне - при розмірі шматків 50 - 20 мм (ступінь подрібнення 10 - 50). среднее или промежуточное - при размере кусков 250 - 50 мм (степень измельчения 5-10) 3. мелкое - при размере кусков 50 - 20 мм (степень измельчения 10 - 50). Ступінь подрібнення (п) - це відношення розміру найбільших шматків до подрібнення (О) до розміру найбільших шматків після подрібнення (сі): Степень измельчения (n) - это отношение размера крупнейших кусков до измельчения (D) до размера крупнейших кусков после измельчения (d):

Подрібнення проводять шляхом роздавлювання (а), удару (б), перетирання (в), розколювання (г) (рис. 1.5). Измельчение проводят путем раздавливания (а), удара (б), перетирания (в), раскалывание (г,д,е) (рис. 1.).

Рис.1 Способы измельчения твердых отходов

Классификация аппаратов для измельчения

Рис.2 Принцип работы (а) и схема (б) щекового измельчителя: 1-неподвижная щека; 2-подвижная щека; 3-шкив; 4-подвеска; 5-задний привод; 7- тяга; 8-передний привод. Пояснение рис2. Твердые отходы загружаются в пространство между неподвижной 1 и подвижной 2 щеками. При вращении шкива 3 с эксцентриком благодаря поршням 6 и 8 щека 2 периодически приближается к щеке 1, а тягой 7 и пружиной 5 - возвращается в исходное положение. При этом куски твердых отходов раздавливаются и под действием собственного веса опускаются в нижнюю часть рабочего объема. Частицы, размер которых меньше разгрузочного отверстия дробилки, выводятся за пределы агрегата. В данной конструкции подвижная щека закреплена в верхней точке, потому траектория ее движения представляет собой дугу с центром в точке закрепления. На сегодня разработаны достаточно моделей щечных дробилок, в которых для повышения эффективности измельчения траектория подвижной щеки напоминает эллипс или реализуется способ двустороннего измельчения с установлением еще одной неподвижной щеки.

Рис. 3. Схема конусной дробилки: 1-конус для измельчения; 2-корпус; 3- устройство для вращения конуса

Рабочий процесс в конусной дробилке проходит благодаря наличию измельчающей головки 1, изготовленной в форме срезанного конуса и размещенной в корпусе 2, также изготовленного в форме срезанного конуса. Причем, измельчающая головка, вращается в корпусе эксцентрично, поэтому расстояние между ней и корпусом периодически изменяется. В момент наибольшего расстояния между корпусом и измельчающей головкой в свободное пространство проваливаются наибольшие куски материала, который измельчается. При последующем вращении измельчающей головки это расстояние уменьшается и материал раздавливается и перетирается. Обработанный материал удаляется из дробилки через щель, образованную измельчающей головкой и корпусом в нижней части аппарата. В зависимости от характеристик аппарата степень измельчения может изменяться от n = 5 ÷6 до n = 10÷30 .

В сравнении с щечными дробилками, конусные намного сложнее, требует больше рабочего объема и более сложного обслуживания, более дорогие. В то же время они имеют большую производительность, обеспечивают высшую степень измельчения, создают гораздо меньше шума и вибраций.

Рис.4. Схема валкового измельчителя(а) и строение двувалкового зубчастого измельчителя(б): 1,2-зубчастые валки; 3-зубчастая передача; 4-зубчастые колеса; 5-пружина. Валковые дробилки состоят из двух параллельно установленных цилиндровых валков соответствующего диаметра. Валки вращаются в противоположных направлениях со скоростью 1,0-1,5 м/с. и куски отходов, которые попадают в пространство между валками, измельчаются путем раздавливания. Для предупреждения разрушения дробилки в случае наличия примесей более твердых материалов, чем основная масса отходов, один из валков выполняют с возможностью перемещения, а для обеспечения постоянного промежутка между валками используют пружины. Для измельчения хрупких материалов средней твердости гладкие валки заменяют зубчастыми. Это позволяет измельчать куски значительно больших размеров. Если при гладких валках максимальный размер кусков не может превышать 0,05, то для зубчатых валков этот показатель растет к ¼ и даже 1/2 диаметра валка. Степень измельчения таких аппаратов в зависимости от твердости отходов колеблется в пределах от п = 3÷4 для твердых материалов к п = 10 ÷15 для материалов средней твердости.

Рис.5. Схема молотовой дробилки: 1-корпус; 2- плиты; 3-вал; 4-диск; 5-молоток; 6-колосниковая решетка.

Молотовые дробилки отличаются высокой производительностью, низкой затратой электроэнергии и высшей степенью измельчения по сравнению с другими типами дробилок. Недостатками таких аппаратов является быстрый снос молотков и плит, а также необходимость точного балансирования ротора.

Рис.6. Ударно-центробежный измельчитель: 1,4-валы; 2,3-роторы с пальцами.

К ударно-центробежным дробилкам относятся дезинтеграторы и дисмембраторы. В общем случае дезинтеграторы представляют собой два ротора 2 и 3, которые вращаются в противоположных направлениях со скоростью 500 -1000 оборотов/минуту. На каждом роторе по концентрическим кругам установлено несколько рядов цилиндровых пальцев с таким расчетом, что каждый ряд пальцев одного ротора находится между двумя рядами другого. Твердые отходы с размером кусков преимущественно не больше 60-90 мм подаются в дробилку через воронку в центральную часть пространства между двумя роторами, которые вращаются. Под действием центробежных сил и сил притяжения частицы отходов отбрасываются к первому ряду пальцев, где частично измельчаются. Дальше материал отбрасывается к следующему ряду пальцев, которые двигаются в противоположном направлении и также измельчают частицы отходов. Проходя таким образом через несколько рядов пальцев, отходы измельчаются к размеру 0,5 ÷0,1мм. Измельченный материал выводится через решетку в нижней части аппарата. На таком же принципе базируется работа дисмембраторов. Основная разница в том, что в них один ротор вращается, а роль другого выполняет боковая грань агрегата с установленными на ней рядами пальцев. Для повышения эффективности измельчения в таких аппаратах пальцам иногда предоставляют формы ножей, а скорость вращения ротора устанавливают на уровне приблизительно вдвое выше, чем в дезинтеграторе (2300-3800 оборотов./минуту.)

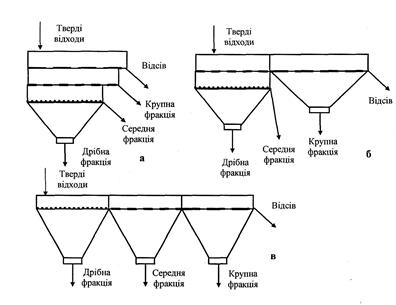

Рис.7.основные схемы просеивания: а - от крупного к мелкому; б- комбинированное; в – от мелкого к крупному.

Рис.8. Цилиндрический барабанный классификатор

Рис.9. Схема просеивателя, который колышется: 1-корпус; 2-сито; 3-шатун; 5-эксцентрик

Шату́н — деталь, розташована між поршнем і колінчастим валом або кривошипом укривошипно-шатунних механізмах. Служить для перетворення зворотно-поступального рухупоршня в обертальний (у поршневих двигунах), або навпаки - обертального в зворотно-поступальний (у поршневих компресорах). Эксцентрик в технике — вид валовой конструкции.

ВОЗДУШНАЯ СЕПАРАЦИЯ

Типы воздушных сепараторов: - камерные; - центробежные; - воздушно-проходные; - воздушно-циркуляционные.

Наиболее простыми являются камерные сепараторы. Боны бывают с вертикальным или горизонтальным потоком воздуха. Камерный сепаратор с вертикальным потоком воздуха представляет собой, преимущественно, металлический корпус 1, в который через патрубок 2 потоком воздуха подается смесь твердых частиц. Поскольку при входе в камеру скорость воздушного потока резко снижается, то наибольшие по размеру или весом частицы оседают в нижней части камеры и выводятся через патрубок 3 и шибер 4 за пределы аппарата. Мелкие частицы с потоком, воздух через патрубок 5 направляются на фильтр или осаждающий устройство. Камерный сепаратор с горизонтальным потоком воздуха включает, как минимум, два последовательно размещены бункера Из, 5, 7 вдоль которых двигается поток смеси воздуха и твердых частиц. В процессе движения крупные частицы оседают в бункере 3, средние - в бункере 5, мелкие - в бункере 7, а сами мелкие выносятся потоком воздуха за пределы аппарата. Центробежный сепаратор представляет собой тарелку 3, которая приводится во вращение устройством 5. На тарелку из бункера 2 поступают твердые отходы, которые под действием центробежных сил отбрасываются к стенкам аппарата. В нижней части сепаратора устроены кольцевые желоба 1, предназначенные для отбора фракций разных размеров. Мелкие частицы попадают в более близкие к тарелке желоба, тогда как крупные частицы с наибольшей массой отбрасываются к пристінного желобу. Для предупреждения разлета твердых частиц за пределы аппарата установлен корпус 4.

-

Рис. 10. Камерный сепаратор с вертикальным потоком воздуха: 1-корпус; 2-треба для подачи смеси частиц; 3- патрубок для удаления крупной фракции; 4-шибер; 5-выходной патрубок.

Шибер (нем. Schieber), запорное устройство типа задвижки (заслонки), при помощи которого открывается и закрывается канал для движения жидкости или газа.

Рис.11. камерный сепаратор с горизонтальным потоком воздуха: 1-подача отходов; 2- труба для подачи воздуха; 3-бункер для крупной фракции; 4,6,8- шибер; 5-бункер для средней фракции; 7-бункер для мелкой фракции; 9- патрубок.

Рис.12. центробежный сепаратор: 1-жёлобы; 2- бункер для отходов; 3-тарелка; 4- защитный корпус; 5- привод тарелки.

а б

Рис. 13. а- Воздушно –проходной сепаратор; б- воздушно-циркуляционный сепаратор.

Воздушно – проходной сепаратор состоит из корпуса 2, в котором размещен внутренний конус 3. Матеріал для сепарації патрубком 1 при швидкості близько 20 м/с подається в робочий простір сепаратора. Материал для сепарации патрубком 1 при скорости около 20 м / с подается в рабочее пространство сепаратора. Оскільки по ходу повітряного потоку площа прохідного перерізу збільшується, то у верхній частині сепаратора швидкість потоку знижується в Поскольку по ходу воздушного потока площадь проходного сечения увеличивается, то в верхней части сепаратора скорость потока снижаетсяпо способу електризації - з електризацією контактним способом, в полі коронноТо^розрядургрїбоелектризІ ілька разів.нескольковв в несколько раз. Це зумовлює осадження на стінках сепаратора під дією сили тяжіння найбільш грубої фракції відходів, котра в подальшому патрубком 4 виводиться за межі сепаратора. Тангенційно встановлені лопатки 5 закручують повітряний потік і змушують його обертатися. При цьому під дією відцентрової сили досить крупні тверді частки відкидаються до стінок конусу 3 і опускаються в нижню частину корпусу, звідки виводяться патрубком 4. Повітря з дрібною фракцією через патрубок б видаляється із сепаратора і подається в циклон для осадження твердої фази та видалення її з потоку повітря, котре повертається в технологічний процес чи викидається в навколишнє середовище. Это предопределяет осаждения на стенках сепаратора под действием силы тяжести наиболее грубой фракции отходов, который затем патрубком 4 выводится за пределы сепаратора. Тангенциально установлены лопатки 5 закручивают воздушный поток и заставляют его вращаться. При этом под действием центробежной силы достаточно крупные твердые частицы отбрасываются к стенкам конуса 3 и опускаются в нижнюю часть корпуса, откуда выводятся патрубком 4. Воздух с мелкой фракцией через патрубок 6 удаляется из сепаратора и подается в циклон для осаждения твердой фазы и удаления ее из потока воздуха, которое возвращается в технологический процесс или выбрасывается в окружающую среду. Робочий режим сепаратора підбирають шляхом зміни швидкості потоку повітря чи положення лопаток 5. Промислове виготовляються сепаратори діаметром 500 - 4000 мм. Рабочий режим сепаратора подбирают путем изменения скорости потока воздуха или положения лопаток 5. Промышленно изготавливаются сепараторы диаметром 500 - 4000 мм.

Повітряно-циркуляційний сепаратор відрізняється від повітряне -прохідного тим, що в ньому потік повітря не виводиться за межі сепаратора, а постійно циркулює в ньому. Воздушно-циркуляционный сепаратор отличается от воздушно-проходного тем, что в нем поток воздуха не выводится за пределы сепаратора, а постоянно циркулирует в нем. Крім цього, повітряне - циркуляційні сепаратори більш компактні, потребують менше енергії і можуть одночасно виконувати функції класифікатора, вентилятора та циклона. Кроме того, воздушно - циркуляционные сепараторы более компактны, требуют меньше энергии и могут одновременно выполнять функции классификатора, вентилятора и циклона. Робота сепаратора проходить наступним чином. Работа сепаратора проходит следующим образом. Матеріал, котрий підлягає розділенню на фракції, через патрубок 1 подається на диск 2, котрий постійно обертається (рис. 1.9). Материал, который подлежит разделению на фракции, через патрубок 1 подается на диск 2, который постоянно вращается. При цьому під дією відцентрової сили більш важкі шматки відкидаються до стінки корпусу З, по якій сповзають в конус 8 до патрубка 4 і виводяться за межі сепаратора. При этом под действием центробежной силы более тяжелые куски отбрасываются к стенке корпуса 3, по которой сползают в конус 8 до патрубка 4 и выводятся за пределы сепаратора. Для видалення дрібних шматків в сепараторі встановлено вентиляторне колесо б, котре створює додатковий циркуляційний потік повітря. Для удаления мелких кусков в сепараторе установлено вентиляторное колесо 6, создающее дополнительный циркуляционный поток воздуха. Проходячи через лопатки завихрювача 7, із потоку додатково видаляються крупні шматки, котрі додаються до потоку з корпусу 3 і видаляються патрубком 4. Дрібні частки локалізуються на стінці корпусу 9 і після сповзання в його нижню частину виводяться за межі сепаратора патрубком 10. Проходя через лопатки завихрювача 7, из потока дополнительно удаляются крупные куски, которые прилагаются к потоку из корпуса 3 и удаляются патрубком 4. Мелкие частицы локализуются на стенке корпуса 9 и после сползания в его нижнюю часть выводятся за пределы сепаратора патрубком 10.

ГИДРАВЛИЧЕСКАЯ СЕПАРАЦИЯ

Рис.14. Спиральный классификатор: 1-корпус, 2- спираль, 3- слив.

Рис.15. Гидроциклон: 1-корпус; 2-центральный патрубок; 3-сливная камера; 4-насадка; 5-резиновая прокладка; 6- резиновый манжет. б – схема потока воды.

Электрическая сепарация В барабанном электростатическом сепараторе после контакта с заземленным барабаном частицы проводников (III) получают одинаковый с ним заряд и существенно изменяют свою траекторию благодаря действию электростатических сил отталкивания. Диэлектрика, которая изменяет свой заряд не так существенно, продолжает двигаться по начальной траектории (І). В отделении II будет накапливаться смесь частиц разной природы. Таким образом можно разделять куски проводников и диэлектриков. Напряженность электростатического поля в таких сепараторах достигает 3-4кВ/см при скорости вращения барабана 40÷ 400 оборотов./мин.

Рис. 17.Схема барабанного коронного сепаратора: 1- дозатор; 2-барабан; 3-высоковольтный коронирующий электрод; 4-скребок; 5-отклоняющиеся электрод. I- диэлектрики III – проводники; II-их смесь.

Рис.18. Схема камерного электростатического сепаратора: 1- дозатор; 2-заземленный электрод; 3-высоковольтный электрод; 4-приемный бункер. I- отрицательно заряженные частицы; III –положительно заряженные частицы; II- частицы без заряда

Еще более существенно изменяют свою траекторию частицы, которые проходят через барабанный сепаратор с коронным разрядом. В этом сепараторе на электроды подается напряжение в 20÷50кВ, что приводит к возникновению вокруг заряженного електрода коронного разряда (слабого свечения с характерным шипением и потрескиванием). Куски материалов, которые попали в поле коронного разряда, интенсивно ионизируются и изменяют свою траекторию движения в зависимости от свойств материалов. Да, диэлектрика приобретает тот же заряд, что и коронующий электрод. Благодаря этому они более крепко держатся на поверхности барабана и снимаются из него с помощью специального скребка 4. Такой тип сепараторов является эффективнее и позволяет качественнее разделять частицы с разными свойствами. Для последующего улучшения параметров сепаратора в нем одновременно устанавливают и коронующий 3, и отклоняющий 5 электроды. В результате такого конструктивного решения увеличивается разница в траекториях частиц проводников и диэлектриков, что также способствует повышению эффективности разделения. В большинстве случаев коронирующий электрод изготовляют из нихрома или вольфрамового провода диаметром 0,25÷0,4 мм, а отклоняющий - из стальних хромирующих и полируемых труб диаметром 125 ÷ 350 мм В отдельных конструкциях сепараторов барабан заменен наклоненным под углом 20÷42 ° к горизонту лотком, по которому двигаются частицы отходов. Для эффективной работы сепараторов этого типу удельная электропроводимость материалов, которые разделяются, должна отличаться на 2÷4 порядка. Для отдельных видов материалов в процессах сепарации можно использовать трибоэлектростатический эффект способность материалов электризоваться во время трения. Чаще этот эффект используют для разделения частиц с незначительной разницей в электропроводимости. Для электризации частиц применяют их интенсивное перемешивание или транспортировку по специальным вибролоткам. Соответствующая компоновка сил притяжения, центробежных сил и сил адгезии наэлектризованных частиц, к поверхностям элементов оборудования позволяет классифицировать их по электропроводимости.

12 |

Рис.16. Схема барабанного электростатического сепаратора (а) и пример его промышленной конструкции(б): 1-дозатор; 2-барабан; 3-высоковольтный электрод; I- диэлектрики III – проводники; II-их смесь.

Рис.16. Схема барабанного электростатического сепаратора (а) и пример его промышленной конструкции(б): 1-дозатор; 2-барабан; 3-высоковольтный электрод; I- диэлектрики III – проводники; II-их смесь.