ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Техническое обслуживание и ремонт подъемно – транспортных, строительных, дорожных машин и оборудования в стационарных мастерских и на месте выполнения работ 12

На железнодорожном транспорте»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ по выполнению курсового проекта «Проектирование механизма машины или сборочной единицы» Части 1. Машины для строительства, содержания и ремонта железнодорожного пути МДК.02.01. Организация технического обслуживания и ремонта подъемно-транспортных, строительных, дорожных машин и оборудования в различных условиях эксплуатации ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ.02 Техническое обслуживание и ремонт подъемно – транспортных, строительных, дорожных машин и оборудования в стационарных мастерских и на месте выполнения работ по специальности 190629 Техническая эксплуатация подьемно-транспортных, строительных, дорожных машин и оборудования.

Одобрено Координационно-методическим советом по подготовке специалистов со средним профессиональным образованием и профессиональной подготовке рабочих Федерального агентства железнодорожного транспорта.

Автор– преподаватель Уфимского техникума железнодорожного транспорта МустафинК.М.

Рецензенты:

ВВЕДЕНИЕ

Методическое пособие по выполнению разработано в соответствии с примерной программой профессионального модуля ПМ.02 Техническое обслуживание и ремонт подъемно – транспортных, строительных, дорожных машин и оборудования в стационарных мастерских и на месте выполнения работ для специальности 190629 Техническая эксплуатация подъемно – транспортных, строительных, дорожных машин и оборудования» (по отраслям) (железнодорожный транспорт) по теме «Проектирование механизма машины или сборочной единицы» и содержит рекомендации по курсовому проектированию на междисциплинарном курсе МДК 02.01 «Организация технического обслуживания и ремонта подъемно – транспортных, строительных, дорожных машин и оборудования в различных условиях эксплуатации» часть1 Машины для строительства, содержания и ремонта железнодорожного пути в соответствии с государственными требованиями к минимуму содержания и уровня подготовки техника – механика по специальности 190629 «Техническая эксплуатация подьемно-транспортных, строительных, дорожных машин и оборудования».В примерной программе МДК 02.01 часть 1 рекомендованы следующие темы курсовых проектов 1. Совершенствование рабочего органа машины. 2. Модернизация привода рабочего органа машины. 3. Проектирование механизма машины или сборочной единицы. 4. Проверочный расчет одного из узлов машины. 5. Тяговый расчет транспортирующих машин или механизмов. 6. Проектирование и изготовление модели машины или ее основных механизмов. В данном методическом пособии разработаны указания для выполнения курсового проекта по теме «Проектирование механизма машины или сборочной единицы» в двух вариантах: 1) разработка эскизного проекта одного из широко применяемого на специальном подвижном составе механизма –конвейера; 2) разработка эскизного проекта рамного редуктора самоходной путевой машины- путевого моторного гайковерта. Материал методического пособия и приложения к нему содержит необходимые справочные сведения для выполнения курсового проекта студентами железнодорожных техникумов и колледжей. Состав курсового проекта. Курсовой проект состоит изпояснительной записки и графической части. А Пояснительная записка Оформление расчетно-пояснительной записки производится по ГОСТ 2.106-Текстовые документы. Основная надпись по ГОСТ 2.104-2006 ф.2 оформляется на листе «Содержание», на последующих листах- ГОСТ 2.104-2006 ф.2а . Примерный объем пояснительной записки 25…35 страниц формата А4 при печатании шрифт 14 Tims New Roman, интервал 1,0. Содержание пояснительной записки: Титульный лист. Задание на курсовое проектирование. Содержание Введение 1. Описание и работа машины. 1.1. Назначение и принцип работы машины. 1.2. Технические данные. 1.3. Общее устройство машины и его рабочих органов. 1.4. Кинематические схемы механизма. 2. Конструкционный расчет. 2.1 Исходные данные. 2.2. Назначение проектируемого механизма. 2.3. Устройство и работа механизма 2.4. Определение усилий, проверочные расчеты деталей механизма на прочность. 3 Экономическая часть: расчет трудозатрат на ремонт узла или детали механизма. 4. Указания мер безопасности (по охране труда при эксплуатации машины и обеспечение безопасности движения поездов при выполнении путевых работ). Заключение. Литература. Б Графическая часть курсового проекта. Графическая часть курсового проекта состоит из двух листов формата А1: Лист 1 - Общий вид машины-прототипа, кинематические схемы приводов рабочих органов, техническая характеристика, спецификация основных сборочных единиц. Лист 2 —Сборочный чертеж спроектированного механизма-выполняется согласно ЕСКД с необходимыми видами, разрезами и сечениями, со спецификацией сборочных единиц, оригинальных, стандартных деталей и прочих изделий (по ГОСТ 2.108 ЕСКД), кинематическая схема и техническая характеристика механизма. Спецификацию узлов и деталей допускается выполнять над основной надписью на поле чертежа совместно с изображением сборки в случае, если число деталей позволяет это сделать. На чертежах должны быть приведены все необходимые проекции, проставлены размеры, допуски и посадки. Чертеж общего вида должен содержать «Технические требования» по изготовлению, сборке и испытанию механизма. Чертежи выполняются в графических программах AutoCad или Компас. Допускается вычерчивание листов 1 и 2 в карандаше с применением ручных инструментов и кульмана.

Часть 1 Конвейеры специального подвижного состава 1 Теоретические сведения Ленточные конвейеры применяются: -на машинах для вырезки и очистки балласта(ЩОМ-6У, СЧУ, СЧ, RM-80 и т.д.), -на машинах для ремонта земляного полотна(СЗП-600, МНК, МКТ) и уборки железнодорожных путей (ЗУБ, СМ всех типов с усилением конвейерной ленты приводной цепью); -в составах для перевозки засорителей и сыпучих грузов (СЗ-240-6 с усилением конвейерной ленты приводной цепью); -на траншейных (ЭТЦ, ЭТР) экскаваторах и землеройно-транспортных (грейдер-элеваторы) машинах; -для механизации погрузочно-разгрузочных работ на щебеночных заводах, растворо-бетонных узлах, а также полигонах для утилизации засорителей. Гибкими тяговыми органами конвейеров специального подвижного состава являются конвейерные ленты и приводные цепи. Преимущества конвейерных лент: -сочетание назначений тягового и несущего элементов; -малая масса и отсутствие быстроизнашивающихся шарниров; -простота конструкции и эксплуатации; -обеспечение высоких скоростей перемещения материалов; -удовлетворение требованиям свойств транспортируемых грузов и окружающей среды. Недостатки конвейерных лент: -фрикционный способ передачи, требующий большого первоначального натяжения, и потому повышенное удлинение ленты (до 4%) при рабочих нагрузках; -недостаточный срок службы при транспортировании тяжелых и крупнокусковых грузов; -ограниченная возможность использования для транспортирования горячих грузов; -сложность текущего ремонта и очистки от липких грузов;. На снегоуборочных машинах и в составах для перевозки засорителей и сыпучих грузов применяются приводные роликовые, одно и двухрядные цепи.

Рис. 1. Приводная цепь роликовая однорядная: Для крепления конвейерной ленты к цепи пластины цепи обычно выполняют с отверстиями или снабжают их полками с отверстиями (рис.2).

Рис.2. Крепление конвейерной ленты к цепи. 1 и 2-нерабочая и рабочая ветви конвейера, 3-пластина цепи с полками и отверстиями, 4-звено цепи, 5- звездочка.

Основные параметры и размеры цепей: шаг звена, разрушающая нагрузка, масса 1 м цепи установлены ГОСТ 13568–81 (Приложение10). Преимущества тяговых цепей: -возможность огибания звездочек и блоков малого диаметра; -гибкость в вертикальной и горизонтальной плоскостях; -высокая прочность при малом удлинении; -высокая прочность грузонесущих и опорных элементов; -надежность передачи тягового усилия зацеплением на звездочке при малом первоначальном натяжении; -возможность работы при высокой температуре. Недостатки тяговых цепей: -большая масса и высокая стоимость; -наличие большого количества шарниров, увеличивающих трудоемкость технического обслуживания; -ограничение скорости движения из-за дополнительных динамических нагрузок; -интенсивное изнашивание цепи при высоких скоростях. Коэффициентом запаса прочности тягового элемента (цепи) является отношение разрушающей нагрузки к допускаемой. Принятый запас прочности должен обеспечивать надежную, безопасную и долговечную работу конвейера в условиях эксплуатации. Гораздо чаще в качестве тяговых элементов применяются конвейерные ленты (ленточные конвейеры). Нормальный ряд ширины ленты установлен ГОСТ 20–85: 300; 400; 500; 650; 800; 1000; 1200; 1400; 1600; 2000; 2500; 3000 мм. На конвейерах специального подвижного состава применяется конвейерная лента типа 2 ГОСТ 20-85, предназначенная для работы в атмосферных условиях.

Рис. 3. Резинотканевая конвейерная лента: 1 – верхняя (рабочая) обкладка толщиной

Резинотканевая конвейерная лента состоит (рис. 3) из тягового каркаса-прокладок 3 и резиновых рабочей (верхней) где k – коэффициент запаса прочности ленты; Smax – максимальное расчетное натяжение ленты, полученное тяговым расчетом, Н;

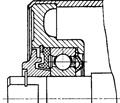

В – ширина ленты, мм. Количество прокладок может быть от 3 до 10 в зависимости от условий эксплуатации, свойств груза, ширины и требуемой прочности и жесткости ленты. Коэффициент запаса прочности ленты принимается: для горизонтальных и пологонаклонных конвейеров( Примеры условного обозначения резинотканевых конвейерных лент: Лента 2М-1200-5-ТК-200-2-5-2-М-РБ-ГОСТ20-85 2М – тип ленты (морозостойкая); 1200 – ширина ленты (мм); 5 – количество тканевых прокладок; ТК-200-2 – марка ткани прокладки тягового каркаса; 5 – толщина рабочей обкладки (мм); 2 – толщина нерабочей обкладки (мм); М – класс морозостойкой резины; РБ – резиновый борт Для опоры ленты используют роликоопоры различных типов(рис.3) и конструкций. Ролики изготавливают из металлической трубы, закрепленной с помощью подшипников на оси. Подшипники защищены от пыли и грязи лабиринтными уплотнениями(рис.3), которые создают для запаса смазки подшипников изолированную полость.

а, б, в – для верхней ветви: прямая, рядовая желобчатая, амортизирующая; г, д, е – для нижней ветви: прямая, дисковая очистная, желобчатая

Расстояние между роликоопорами рабочей ветви выбирается впределах 0,5-0,6м, расстояние между роликоопорами нижней ветви принимают в 2–2,5 раза большим, чем на верхней ветви. При переходе с желобчатого профиля ленты на прямой перед барабаном .устанавливают выполаживающие роликоопоры с меньшим углом наклона боковых роликов. Натяжные устройства (рис. 5) служат для обеспечения первоначального натяжения, ограничения провеса между опорными устройствами и компенсации вытяжки тягового элемента в процессе эксплуатации. На конвейерах специального подвижного состава применяются винтовые натяжные устройства. Наибольшее натяжение ленты наблюдается в период пуска конвейера.

Рис. 5. Схемы натяжных устройств: а, б – винтовые; в – тележечное грузовое; г – пневматическое (гидравлическое);д – пружинно-винтовое; 1 – поворотное устройство; 2 – тяговый элемент;3 – ось поворотного устройства; 4 – ползуны; 5 – натяжной механизм; х-перемещение барабана при натяжении конвейерной ленты, S1., S2-усилие натяжения в рабочей и нерабочей ветвях конвейера.

Для устранения смещении ленты в сторону (автоматического выравнивания хода) при неравномерном натяжении ленты применяются центрирующие роликоопоры (рис. 6), которые состоят из обычной трехроликовой опоры, установленной на раме и имеющей некоторый поворот вокруг вертикальной оси. Центрирующие роликоопоры устанавливают рядом с барабанами конвейера для увеличения центрирующего воздействия на ленту. Для увеличения площади поперечного сечения сыпучих грузов на ленте (емкости ленты), производительности конвейера на 15% при той же ширине ленты и улучшения ее центрирования при желобчатой форме рабочей ветви ленты боковые ролики в двухроликовой опоре устанавливаются под углом 15º-20º, в трехроликовой опоре -20°-30° при любой ширине ленты.

Рис.6. Центрирующая роликоопора верхней ветви ленты: 1–трехроликовая опора, 2 – ролики; 3 – рама; 4 –– шарнир; 5 – рычаги

В ленточном конвейере движущая сила ленте передается трением при огибании ею приводного барабана (или двух приводных барабана) Для привода конвейеров специального подвижного состава применяется двухбарабанный привод с индивидуальными приводными механизмами. При этом барабаны связаны между собой только конвейерной лентой (без дополнительной кинематической связи). Тяговая способность приводного барабана - тяговый фактор - определяется величиной ℮μα, где ℮-основание натуральных логарифмов; μ – коэффициент трения ленты о поверхность барабана; α – угол обхвата лентой барабана, радиан. Барабаны приводные и неприводные изготавливают сваркой с обечайкой из листовой стали или отливкой из чугуна Геометрические параметры барабанов зависят от конструкции и прочности ленты.. По форме обода барабаны выполняют с цилиндрической или выпуклой (бочкообразной) поверхностью – гладкой или с насечками. Тяговые свойства приводного барабана повышают путем увеличения натяжения ленты или угла обхвата лентой приводного барабана, использования высокофрикционных футеровок с продольными или шевронными ребрами (что способствует самоочищению). Вал приводного или ось неприводного барабанов устанавливается в опорах на сферических шарикоподшипниках. Загрузочные устройстваобеспечивают заданную производительность конвейера, срок службы ленты, величину сопротивления ее движению. Конструкция загрузочных устройств зависит от характеристики транспортируемого груза и способа подачи его на конвейер. Для обеспечения высокого срока службы ленты и роликоопор скорость подачи груза должна быть близка к скорости движения ленты, высота падения груза должна быть минимальной. Углы наклона стенок воронки должны быть на 10–15° больше углов трения груза о стенки. Очистка ленты от налипшего и примерзшего груза имеет важное значение для обеспечения нормальной эксплуатации конвейера и повышения срока службы ленты. Средства очистки ленты должны обеспечить полноту очистки, сохранность обкладки ленты, заданный ресурс без отказов в работе при простоте и надежности конструкции. Для очистки грузонесущей поверхности ленты применяют одинарные или двойные скребки, вращающиеся щетки, ролики с винтовыми выступами или барабаны с вращающимися лопастями.

2 Задание на курсовой проект Варианты заданий курсового проекта определяются по таблице 1 по первой букве фамилии студента и сумме цифр порядкового номера фамилии этого студента в журнале группы - при дневной форме обучения (или по сумме двух последних цифр шифра студента - при заочной форме обучения). Исходные данные для выполнения курсового проекта приведены в таблицах 2…8. Таблица 1

*-в числителе - номер таблицы в разделе 3 «Исходные данные», в знаменателе – номер варианта в таблицах 2…8(раздел 3). Форма оформления задания дана в приложении 1. Задание подшивается в пояснительную после титульного листа.

3. ИСХОДНЫЕ ДАННЫЕ Таблица 2

Таблица 3

Таблица 4

Таблица 5

Таблица 6

Таблица 7

Таблица 8

4 МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ КУРСОВОГО ПРОЕКТА

4.1 Расчет ленточного конвейера

4.1.1 Расчетная ширина конвейерной ленты определяется по эмпирической формуле Вр = 1,1 ( где значения производительности П, скорости ленты конвейера v и коэффициента k=3600 v – скорость движения ленты, м/с; kb – коэффициент, зависящий от угла наклона конвейера, для горизонтальных и наклоне конвейеров до 5о kb= 1, от 6о до 10о kb=0,97, от 11о до 15о kb=0,95, от 16о до 20о kb=0,9, от 21о до 30о kb=0,85. При транспортировании кусковых грузов ширина ленты, определенная по расчетной производительности, проверяется по условию кусковатости груза Вк где Вк – ширина ленты с учетом кусковатости груза, мм; Х –коэффициент, зависящий от типа груза: для щебня Х = 3,3; для засорителей Х = 2,2; а–размер наибольших кусков груза, мм(щебень-65мм, засорители-20мм). Если вычисленная по формуле ширина ленты Вр < Вк, то принимают ширину Вк, которая округляется до ближайшего большего размера Вст из нормального ряда (по ГОСТ 20–85: 300, 400, 500, 650, 800, 1000, 1200, 1400, 1600, 1800, 2000, 2500, 3000 мм). Тип конвейерной ленты выбирается по таблице приложение 3 (ГОСТ 20) в зависимости от транспортируемого груза. После выбора типа и ширины ленты производится предварительный подбор материала тяговой прокладки, толщины каждой прокладки 4.1.2 Вес одного погонного метра конвейерной ленты определяется по формуле:

где значения 4.1.3. Определяем нагрузку от перемещаемого материала

где 4.1.4. Определяем общее натяжение ленты (рабочая нагрузка).

где L- длина горизонтальной проекции рабочей ветви конвейера, м;

Н - высота подъема материала конвейером, м; t - шаг установки опорных роликов конвейера на рабочей ветви , м (принимается по машине-прототипу); f 4.1.5 Определяем максимальное усилие натяжения ленты

е=2,71- основание натуральных логарифмов. 4.1.6 Определяем расчётное разрывное усилие (с коэффициентом запаса прочности k=10).

4.1.7 Определяем предельное разрывное усилие конвейерной ленты.

где 4.1.8. Сравнивая расчетное и допускаемое разрывные усилия, принимается решение о соответствии или несоответствии выбранной конвейерной ленты исходным параметрам, исходя из условия

Если это условие не выдерживается, то выполняется новый расчет с измененными параметрами по конвейерной ленте или по расположению роликов на рабочей ветви. 4.1.9 Определяем диаметр барабана

где kб –коэффициент учета назначения барабана (для приводных kб= 125- 150, для натяжных kб= 100 -125); iп – число прокладок конвейерной ленты. Полученное значение диаметра барабана округляется до ближайшего большего значения по ГОСТ 10624 из ряда 250, 320, 400, 600 мм. 4.1.10 По линейной скорости v конвейерной ленты определяется число оборотов ведущего барабана

4.1.11 Потребная мощность на привод конвейера (при к.п.д. N= По приложению 11 производится подбор электродвигателя для вариантов по таблицам 3-5 и 8, по приложению 12 –подбор гидромоторов для вариантов по таблицам 1,2 и 7. 4.2. Подбор тяговой цепи. В вариантах заданий по таблице 8 тяговым элементом конвейеров является приводная роликовая цепь. Поэтому выбор цепи производить по приложению 10. Параметром выбора является вычисленное в п.4.1.6 предельное разрывное усилие, по которой выбирается цепь ПР по ГОСТ 13568( см. приложение 10 ) по условию (8)

4.3 Определение нагрузок на ролики и их опоры Ролик рабочей ветви конвейера воспринимает нагрузки от массы перемещаемого груза qм и веса ленты qл, суммируемых на длине ленты, равной шагу расположения роликовых опор на рабочей ветви конвейера. 4.3.1. Суммарная нагрузка: -на оба ролика (при желобчатом сечении рабочей ветви конвейера) или на один ролик (при плоском сечении рабочей ветви конвейера) qt=(qм +qл) t, Н (12) где t- шаг опорных роликов. При желобчатом сечении рабочей ветви с углом 1800-2 Радиальная нагрузка Fr - суммарная qtcos -на одну опору Осевая нагрузка Fa - суммарная qtsin -на одну опору

Рис.7. Схема нагрузок на подшипники роликов конвейера при желобчатом сечении рабочей ветви

4.3.2. Радиальная сила вызывает изгибные напряжения в ролике. Поэтому ролик рассчитывается на несущую способность по изгибу. 4.3.2.1 Если выполнена компоновка конвейера и, следовательно, определены исходя из конструкции размеры ролика, то производится проверочный расчет по формуле:

где Мизг max- максимальный изгибающий момент, кНм (определяется при построении эпюры изгибающих моментов); Wx – момент сопротивления поперечного сечения ролика, м3;

Ролики конвейеров изготавливаются из прокатного профиля- трубы ГОСТ 8732-88 диаметром 102….159 мм. 4.3.2.2 При отсутствии компоновки определяется расчетный диаметр ролика в сечении максимального изгибающего момента

Расчетный диаметр оси ролика определяется по формуле

где 4.3.3. На опоры барабанов действует суммарная сила от натяжения конвейерной ленты. Осевая нагрузка на подшипники опор барабанов отсутствует. При симметричном нагружении на каждую опору барабана действует радиальная сила, равная Fr=Sрасч, где значение Sрасч равно вычисленному в п.4.1.6.

5. Расчет динамической грузоподъемности и долговечности подшипников качения роликов и барабанов

Расчетную долговечность подшипника Lh определяют в часах по его динамической грузоподъемности С, указанной в каталоге на подшипники, и эквивалентной нагрузке Рэ. По физическому смыслу динамическая грузоподъемность эквивалентна радиальной нагрузке, которую подшипник может выдержать в течение базового цикла 106. Эквивалентная нагрузка для радиальных шарикоподшипников и радиально-упорных шариковых и роликовых подшипников Рэ = (XVFr + YFa) КбКт; (18) где X и Y V – коэффициент вращения (V = 1,2 при вращении наружного кольца, V = 1 при вращении внутреннего кольца); Fr и Fа – соответственно радиальная и осевая нагрузки, воспринимаемые подшипником опорных роликов( см.п.4.3.1 (13а) и (14а) соответственно); Кб – коэффициент безопасности, учитывающий влияние на долговечность подшипника характера внешних нагрузок, для путевых машин Кб =1; Кт – температурный коэффициент для путевых машин Кт =1. В качестве опор в роликах и барабанах конвейеров применяются шариковые радиально-упорные подшипники. Значения коэффициентов даны в приложении 1.

Экономическая часть В этом разделе курсового проекта студент должен выполнить расчет нормы времени на ремонт узла конвейера (по заданию преподавателя), исходя из утвержденных и действующих Отраслевых норм времени на работы , выполняемые в мастерских дистанций пути, путевых машинных станциях и в путевых дорожных мастерских [14]. . Для повышения достоверности рассчитанных норм времени студенту необходимо составить укрупненный технологический процесс ремонта выбранного узла с разбивкой по элементам. Из [14] выбрать элементы работ, соответствующие составленному технологическому процессу, и оперативное время по элементам работ. Выполненная работа оформляется в виде технолого-нормировочной карты (приложение 2). 7. Мероприятия по обеспечению охраны труда при техническом обслуживании и эксплуатации машины.

Раздел должен содержать основные правила по обеспечению охраны труда при ремонте, эксплуатации и техническом обслуживании машины-прототипа. 12 |

1; 2 – нижняя (нерабочая) обкладка толщиной

1; 2 – нижняя (нерабочая) обкладка толщиной  1 и нерабочей (нижней)

1 и нерабочей (нижней)  2 обкладок, защищающих каркас от механических повреждений и воздействия окружающей среды. Толщины наружных обкладок на верхней и нижней сторонах ленты: для щебня -

2 обкладок, защищающих каркас от механических повреждений и воздействия окружающей среды. Толщины наружных обкладок на верхней и нижней сторонах ленты: для щебня -  2=2мм, для грунта и засорителей-

2=2мм, для грунта и засорителей-  ,

, р – прочность при разрыве одной прокладки шириной 1мм по основе, Н/мм;

р – прочность при разрыве одной прокладки шириной 1мм по основе, Н/мм; <10о) k=7…8, для наклонных конвейеров(

<10о) k=7…8, для наклонных конвейеров(

Рис 4. Роликоопоры ленточного конвейера:

Рис 4. Роликоопоры ленточного конвейера:

Наклонная часть-250 300 350 Горизонтальная- 00

Наклонная часть-250 300 350 Горизонтальная- 00 + 0,05), (1)

+ 0,05), (1) выбираются из таблиц 2…8 по вариантам таблицы 1.

выбираются из таблиц 2…8 по вариантам таблицы 1. Ха + 200, (2)

Ха + 200, (2) и числа iп прокладок, а также толщины резиновых обкладок по рабочей

и числа iп прокладок, а также толщины резиновых обкладок по рабочей  и нерабочей

и нерабочей  стороне ленты (приложения 4,5,6).

стороне ленты (приложения 4,5,6). (3)

(3) , iл,

, iл,  и

и  в мм даны в приложениях 4, 5и 6, значение ширины ленты Вст в м равно принятому по ГОСТ 20.

в мм даны в приложениях 4, 5и 6, значение ширины ленты Вст в м равно принятому по ГОСТ 20. (4)

(4)

- удельный вес транспортируемого материала, Н/ м3.

- удельный вес транспортируемого материала, Н/ м3. [4]

[4] =0,1

=0,1  - коэффициент сопротивления движению конвейерной ленты;

- коэффициент сопротивления движению конвейерной ленты; (0,025…0,03)t –провисание ленты конвейера под действием собственного веса и веса груза, м.

(0,025…0,03)t –провисание ленты конвейера под действием собственного веса и веса груза, м. , (5) где f =0,3 - коэффициент трения между конвейерной лентой и барабаном;

, (5) где f =0,3 - коэффициент трения между конвейерной лентой и барабаном; (6)

(6) (7)

(7) -предел прочности при разрыве выбранного корда конвейерной ленты по приложению 7 (ГОСТ 20), Н/ мм

-предел прочности при разрыве выбранного корда конвейерной ленты по приложению 7 (ГОСТ 20), Н/ мм  слой .

слой . кН (8)

кН (8) Dбараб

Dбараб  об/мин. (10)

об/мин. (10) =0,7…0,8)

=0,7…0,8) , кВт. (11)

, кВт. (11) , Н. (13а)

, Н. (13а) , Н (14а)

, Н (14а)

, МПа (15)

, МПа (15) -допускаемые напряжения растяжения материала ролика, МПа.

-допускаемые напряжения растяжения материала ролика, МПа. , мм (16)

, мм (16) , мм (17)

, мм (17)