ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| АВТОМАТИЗАЦИЯ ЯМНОЙ ПРОПАРОЧНОЙ КАМЕРЫ С ПРИМЕНЕНИЕМ ЭЛЕКТРИЧЕСКОГО РЕГУЛЯТОРА

4.1 Описание функциональной схемы автоматизации

Изделия в камере обрабатываются паром при давлении 0,6-0,8 кгс/см2. Чтобы давление пара было постоянным и соответствовало расчетному на магистральном трубопроводе устанавливается автоматический регулятор давления прямого действия «после себя» (поз.6)4 До и после регулятора давление пара измеряется манометрами МТ-1 (поз.5)4. Если имеет место падение давления до 0,4 кгс/см, необходимо ввести поправку в продолжительность процесса тепловлажностной обработки на время нарушения нормального парового режима. С этой целью устанавливается сигнализатор падения давления СПДС-4 (поз.7), который отключает электропитание регулятора (поз. 16). Вместе с этим включается счетчик учета времени простоя камеры из-за снижения давления пара, в качестве которого применяется датчик импульсов ДИ-3 (поз.8) и электроимпульсный счетчик ЭС-1 (поз.9). Расход пара измеряется методом переменного перепада давления. Измерительный комплект состоит из: -диафрагмы ДК-25 (поз.4а)10 , установленной в паропроводе; -разделительного сосуда СРС-13 (поз.4б); (поз. 4б);1б -дифманометра (поз.4в); 1б -вторичного прибора КСД 3 (поз.4г);1г -сумматора СЧ-1 (поз.4д). 1д Управления режимом тепловой обработки в автоматическом режиме осуществляется программным регулятором температуры ПРТЭ-2М (поз. 16).7 В периоды подъема температуры и изотермической выдержки регулятор ПРТЭ-2М управляет работой соленоидных вентилей УА1, УА2, установленных соответственно на паропроводах верхнего и нижнего регистров. Наряду с регулированием температуры схемой предусматривается автоматический контроль и запись температуры с помощью автоматического многоточечного моста КСМ4 (поз.2б). Оператор поочередно подключает переключателем 8А2 марки ПТИ-М мост КСМ4 к одной из камер. Датчиками температуры для работы в комплекте с регулятором ПРТЭ-2М и автоматическим мостом КСМ 4 служат медные термометры сопротивления ТСМ-град.23.(поз.1а,2а). Ямные камеры оснащены водяным эжекторным затвором, что позволяет осуществить автоматизированный процесс принудительной вентиляции с одновременным охлаждением изделий. Затвор состоит из двух металлических бачков, составляющих единую конструкцию. Нижний бачок сверху открыт, верхний закрыт со всех сторон и сообщается с нижним трубкой. Ко дну верхнего бачка по всей длине приварена перегородка высотой несколько большей расстояния между бачками. В нижний бачок залита вода до уровня, при котором нижняя кромка перегородки перекрывается водой. Объем, залитый водой, постоянен, т.к. избыток ее будет сливаться через отверстие между бачками. Верхний бачок связан с камерой разрежения эжектора. При подаче к эжектору в нем создается разрежение, а, значит, и внутри верхнего бачка, что обеспечивает полный подъем воды из нижнего бачка в верхний по трубке. С полным подъемом воды открывается воздушное сообщение между полостями, отделенными до этого перегородкой и находящейся в нижнем бачке водой. С прекращением подачи пара к эжектору разрежение исчезает и вода по трубке стекает в нижний бачок. Затвор прекращает сообщение воздуха между указанными полостями. Ямная камера оборудуется двумя водяными затворами: приточным и вентиляционным. Пар подводиться к эжекторам, каждого затвора по одному и тому же трубопроводу, на котором установлен соленоидный вентиль с управляемым приводом. Чтобы обеспечить надлежащую работу затворов, к эжекторам должен быть подведен пар давлением 0,6-0,8 кгс/см . Полное открытие происходит за 30-50 с. По окончании режима изотермического прогрева программный регулятор посылает импульс ,для подачи пара к эжекторам затворов УАЗ. Вслед за отпиранием затворов, через несколько секунд включается через реле времени привод вентилятора М. Длительность проветривания устанавливается в процессе наладки. По истечении заданного времени проветривания регулятор через реле посылает импульсы: -на прекращение подачи пара к эжекторам затворов; -на выключение вентилятора. Схемой предусматривается необходимая технологическая сигнализация, информирующая о ходе процесса термообработки. -снижение давления пара НL1; -окончание цикла термообработки НL2; -положение исполнительных механизмов паровых вентилей (закрытое, открытое)-НLЗ, НL4, НL5; -сигнализация включения автоматического режима управления НL7; -работа вентилятора - НL6.

4.2 Электрический регулятор типа Р 31 М

Этот регулятор применяется в схемах автоматического регулирования температуры в установках периодического действия по заданной во времени программе, задаваемой при помощи профилированного диска. На вход регулятора подаются сигналы от термометра сопротивления; выходные сигналы управляют соленоидным клапаном или электрическим исполнительным механизмом. При изменении величины сопротивления термометра появляется напряжение рассогласования моста переменного тока, которое суммируется с сигналом ДТ - преобразователя программного задатчика на выходе усилителя — демодулятора измерительного модуля. Программное устройство перемещает плунжер ДТ -преобразователя, подающего сигнал в измерительный модуль по программе, задаваемой при помощи специального программного диска (лекала). Этот диск вращается с постоянной скоростью (от вала синхронного двигателя) и перемещает плунжер ДТ -преобразователя. Выходной сигнал измерительного модуля управляет триггером. Зона возврата триггера регулируется изменением степени обратной положительной связи. В зависимости от полярности входного сигнала модуль триггера вызывает срабатывание тиристорных ключей, которые коммутируют цепь нагрузки (соленоидный вентиль). Диапазон регулирования температуры При работе с ТСМ ~ 0-100° С; При работе с ТСП - 0-200° С; мах продолжительность цикла 24ч.; min зона возврата не более 24ч.; Регулятор Р31М2 позволяет интенсифицировать тепловой процесс, снижать расход теплоносителя на 10-15%, а также централизовать контроль и управление процессом. Регулятор предусматривает связь с приборами АСП (автоматический сигнализатор прочности), обеспечивающим ультразвуковой контроль нарастания прочности. При совпадении скорости прохождения ультразвука через изделие с заданной (изделие набрало требуемую прочность) вырабатывается сигнал отключения подачи теплоносителя, этот сигнал передается на РМ31М2, который прекращает подачу пара. На базе РМ31М2 построены 12-канальные комплексы регулирования.

Предусмотрена сигнализация окончания программы, а также сигнализация промежуточного положения программы. Структурная схема регулятора Р 31 М приведена на рис.4.1.

4.3 Электронный программный регулятор температуры типа ПРТЭ-2М (рис. 4.2 а,б)

Техническая характеристика

Предел изменения температур 0-100° С Точность измерения температуры + 2,5% Предел регулирования 20-100° С Чувствительность регулятора не менее 0,5° С Мах продолжительность цикла 24 ч. Напряжение питания -220 В =127 В Потребляемая мощность 35 Вт Открытие и закрытие вентиля происходит при отклонении регулируемой температуры более ± 2,5° С Работает в комплекте с соленоидным вентилем dу=50,70 мм. . СВВ-15кч877 Мах приращение температуры 5Оград/ч. Программный регулятор температуры электронный ПРТЭ-2М непрямого действия состоит из следующих блоков: -программного задатчика температуры; -измерительного моста с микроамперметром, проградуированным в ° С; -регулирующего моста; -фазочувствительного усилителя с релейным выходом; -блока питания; -исполнительного механизма. Измерительная часть регулятора представляет два независимых моста: измерительный и регулирующий. Измерительный мост (неуравновешенного типа) образован сопротивлениями типа R1, R2, RЗ и сопротивлением датчика температуры Rt. В диагональ измерительного моста включен микроамперметр, шкала которого проградуирована в 0 С. Регулирующий мост образован сопротивлениями R6, R7,R8, Rt. Программное задание температуры осуществляется реостатным задатчиком Rзд, движок которого кинематически связан с роликом, перемещающимся по профилированному соответственно заданной температурной программе лекалу. Регулирование будет происходить в зависимости от соотношения сигналов «номинала» и «параметра». «Номинал» - заданное значение температуры. «Параметр» сигнал, отрабатываемый датчиком. Сигнал разбаланса после усиления, собранного на лампе 6Н2П, поступает на фазочувствительный каскад, собранный на тиратроне, нагрузкой которого является реле К. При совпадении фаз сигнала разбаланса и анодного напряжения тиратрона последний зажигается и срабатывает реле К. Контакт реле К замыкает цепь питания катушки электромагнитного вентиля. Вентиль открывается и в камеру поступает пар, что вызывает повышение температуры. Задатчиком температуры в приборе является копир, изготовленный из пластин, поставляемых комплектно с прибором. По окончании процесса регулятор автоматически отключается от сети.

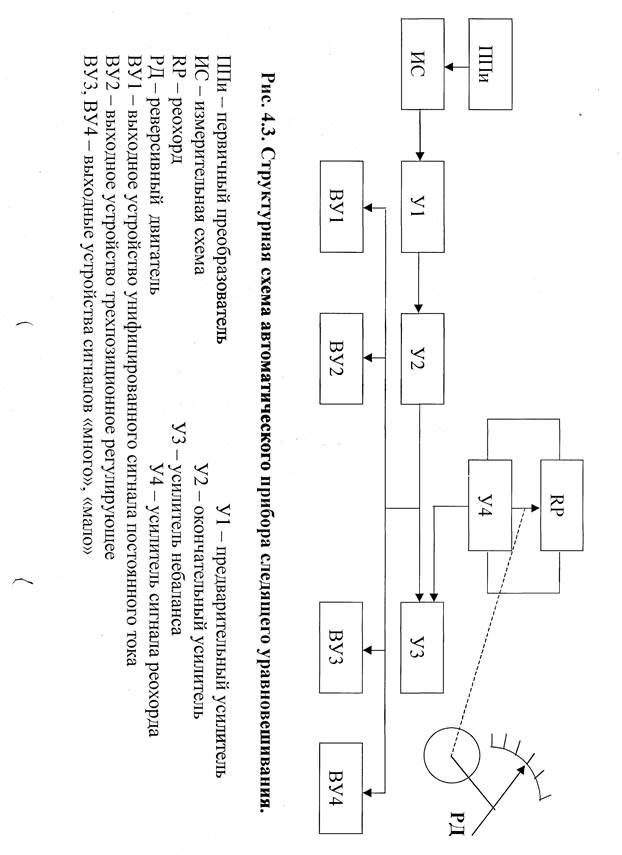

4.4 Автоматические приборы следящего уравновешивания (автоматический мост КОМ рис.4.3)

К автоматическим приборам следящего уравновешивания относятся: -автоматические потенциометры; -автоматические уравновешенные мосты. Они предназначены для: -измерения; -записи; -регулирования температуры и других неэлектрических величин, преобразуемых с помощью первичных преобразователей в напряжение постоянного тока или в изменение активного сопротивления.

Разновидностью потенциометров являются автоматические миллиамперметры и вольтметры. В приборах типа КП, КМ, КС использован принцип следящего уравновешивания входного сигнала сигналом обратного преобразователя реостатного типа. Сравнение осуществляется на входе, что предопределяет различие в схемах мостов и потенциометров. В приборах осуществлена механическая связь реверсивного двигателя, перемещающего реохорд со -стрелкой прибора; -записывающим устройством; -дополнительными устройствами, а именно, сигнализации, позиционного регулирования; -устройства с унифицированными выходными сигналами ГСП. В одно и двухканальных приборах запись осуществляется пером, кинематически связанным с реверсивным двигателем. В многоканальных приборах - печатной кареткой, циклически проставляющей точки и стоящие рядом с точками цифры, которые соответствуют номеру канала. Циклы составляют 4с или 12с. Для дистанционной передачи показаний приборы оснащаются реостатным выходным устройством, движок которого связан с ползунком измерительного реохорда. Приборы оснащаются следующими выходными устройствами: - сигнализирующим; -двух- или трехпозиционным регулирующим; -реостатным или частотным. Работа регулирующего устройства с раздельной дистанционной задачей на каждый канал осуществляется с помощью выносного блока задачи типа БЗ-02 (БР-101).

Технические характеристики приборов следящего уравновешивания.

Основанная погрешность показаний ± 0,5 – 1,0% Основная погрешность записи ±1,0% Время прохождения указателем или кареткой всей шкалы 2,5; 5; 10с. Ширина диаграммы или длины шкалы 100; 160; 270; 315мм Скорость диаграммной Ленты, мм/ч 10; 20; 40; 60; 120;240 Потребляемая мощность, В А от 13 до 35 Вес, кг от 10 до 16

4.5. Переключатель выбора точек измерения типа ПТИ-М

Переключатель предназначен для поочередного подключения к измерительному прибору первичных измерительных преобразователей - термопреобразователей сопротивления или термоэлектрических преобразователей. Действие переключателя основано на принципе замыкания неподвижных контактов подвижными П-образными щетками -контакторами. Переключатель состоит из: - корпуса основания с неподвижными контактами; - платы с ламелями; - щеткодержателя; - резьбовой муфты; - механизма переключения и фиксации. Неподвижные контакты расположены по четырем концентрическим окружностям. В щеткодержателе крепятся щетки, которые замыкают неподвижные контакты при повороте рукоятки переключателя. К кольцевому переключателю можно подключать до 20 преобразователей. Технический ресурс - 40000 полных переключений. Средний срок службы - 10 лет.

4.6. Счетчик импульсов

Счетчик импульсов предназначен для автоматического счета и суммирования электрических импульсов постоянного и переменного тока. Принцип действия основан на преобразовании энергии электрического импульса посредством электромагнита, анкера, анкерного колеса во вращательное движение счетных колес. Отсчет производится на счетных колесах, видимых в смотровом окне на лицевой стороне счетчиков.

4.7. Регулятор давления прямого действия

Регулирующий клапан предназначен для поддержания постоянного давления в трубопроводе при давлении до 16 кгс/см2 и температуре до 300 °С. Чувствительным элементом регулятора является резиновая мембрана, жестко связанная с золотниками. В регуляторе «после себя» при повышении контролируемого давления проходное сечение клапана уменьшается. Усилие мембраны уравновешивается грузом. Верхняя полость мембранной головки заполняется водой или другой жидкостью для защиты мембраны от высокой температуры. Выпускаются с dу=50, 80, 100, 150 мм. Настройку по давлению осуществляют с помощью грузов разной массы и сменных мембранных головок, каждая из которых соответствует определенному диапазону регулируемого давления. Степень неравномерности действия регуляторов составляет 20% от первоначально настроенного давления.

4.8. Сигнализатор падения давления сильфонный типа СПДС

Сигнализатор перепада давлений предназначен для коммутации электрических цепей при достижении установленного значения разности давлений в системах автоматизации. По конструкции прибор представляет сильфонное измерительное устройство с механизмом настройки и узлом микропереключателя. Сигнализатор типа СПДС применяется для сигнализации падения давления неагрессивных газов и жидкостей ниже заданной. Чувствительным элементом является сильфонное устройство, которое через шток связано с ртутным переключателем. Настройка на заданное давление срабатывания осуществляется регулировочной гайкой, при вращении которой меняется величина сжатия пружины. Снятие сигнала может быть произведено вручную с помощью механизмов ручного выключения. Погрешность срабатывания + 2%.

4.9. Принципиальная электрическая схема управления и регулирования. Датчик температуры 1а (ВК) и регулятор температуры 16 соединены между собой по трехпроводной схеме. Так как разрывная мощность контактов выходной цепи регулятора температуры не более 200 ВА, а мощность тягового электромагнита YА1 достигает 600 ВА, управление вентилем в автоматическом режиме производиться мощными контактами промежуточного реле К1. В схеме предусмотрены автоматический -и дистанционный режимы работы, выбор которых осуществляется с помощью переключателя SA3. Схемой предусмотрена световая сигнализация оператору: -включение схемы в автоматическом режиме - НL7; -окончание цикла тепловой обработки - НL2; -состояния вентиля (открыт - закрыт) - НLЗ; -падение давления пара ниже допустимого – НL1. Для этого в схеме использовано реле сигнализации работы К2, которое своими контактами в нужных ситуациях замыкает цепи питания сигнальных ламп. При работе электромагнитного вентиля с защелкой возможна пульсация якоря. Это явление заключается в том, что, если якорь не встанет под защелку и под действием возвратной пружины опуститься, то катушка тягового магнита снова окажется под током. Якорь опять начнет подниматься, этот процесс может повторяться многократно. Реле времени КТ1 устраняет это явление. В ручном режиме работы кнопкой включения SВЗ, в автоматическом режиме контактом IV вентиля запитывается катушка реле времени КТ1, которое своими контактами подает питание на тяговую катушку вентиля YА1. Вентиль открываясь, разрывает цепь питания катушки реле времени КТ1 контактом IV. Однако катушка тягового магнита YА1 получает питание еще некоторое время (до 1с), поскольку контакт КТ1 разомкнется с некоторой задержкой по времени. Этого достаточно для надежного включения (открытия) вентиля. Для отключение вентиля подается напряжение на электромагнит защелки YАЗ в ручном режиме нажатием кнопки SВ2, в автоматическом-контактом К1. Рассмотрим работу схемы в автоматическом режиме. Переключатель SАЗ поставлен в положение «Авт.», тем самым подготовлены контакты 1-2, 5-6, 9-10. Если температура в камере ниже заданной, срабатывает реле К1 и своим и.о. контактом К1 через реле времени КТ1 открывает вентиль YА1 подачи пара в камеру. При достижении температуры в камере заданного значения у обесточивается реле К1 и своим н.з. контактом К1 подает питание на электромагнит защелки YАЗ, обеспечивая закрытие вентиля. Если в период цикла давление пара ниже допустимой величины 0,4 кгс/см2 , замкнутый при нормальном давлении пара контакт ВР размыкается, реле К5 обесточивается и замыкает свой н.з. контакт, включая тем самым световую сигнализацию НL1, звуковую сигнализацию НА и датчик импульсов ВV для учета времени отсутствия пара. Для съема звукового сигнала служит кнопка SВ5; для опробования схемы сигнализации - кнопка SВ6. Как только период изотермической выдержки закончиться, микропереключатель регулятора ПРТЭ-2М дает импульс на открытие затвора и включение вентилятора.

5. АВТОМАТИЗАЦИЯ ТЕПЛОВЫХ ПОЦЕССОВ С ПРИМЕНЕНИЕМ УСТАНОВКИ «СПУРТ-1»

Установка «Спурт-1» предусматривает возможность регулирования процесса в четырех камерах. Автоматическое регулирование процессов тепловой обработки по заданной программе - температуре и времени - в камерах периодического действия осуществляется комплектом пневматической аппаратуры, смонтированной на установке.

Основные блоки установки «Спурт-1»: -обнаружения и сигнализации отклонения параметра от заданных величин; -оперативного вызова (запись заданной и действительной температуры в выбранном объекте регулирования или визуального наблюдения); -программных задатчиков; -позиционных регуляторов; -блока питания сжатым воздухом; -блока включения эжекторов; -блока включения вентилятора. Установка должна располагаться в отдельном помещении. Питание осуществляется сжатым воздухом давлением Рпит до 8 кгс/см2. Связь между установкой «Спурт-1» и датчиками температуры, исполнительными механизмами осуществляется пневмолиниями из полихлорвиниловых трубок, проложенных в стальных коробах и толстостенных трубах по конструкциям здания. Информационная часть «Спурт-1Б» работает по принципу автоматического вычисления отклонений и сравнений их с допустимыми нормами. Установка выполняет следующие функции автоматического регулирования, контроля и управления: -индивидуальная световая сигнализация места и знака технологического отклонения; -автоматическое программное регулирование параметров по двухпозиционному закону с оперативным управлением и контролем; -дистанционное у исполнительными механизмами дискретного действия с контролем положения исполнительного механизма. Параметры П, подходящие от датчиков температуры к установке, включаются параллельно в блок позиционных регуляторов, в блок обнаружения и сигнализации отклонений и в блок оперативного вызова. К этим же блокам подходят номиналы Н - задание от блока программных задатчиков. Блок позиционных регуляторов сравнивает уровни параметра и номинала и в зависимости от этих величин выдает в блок переключения исполнительных механизмов дискретный сигнал «О» или «1». Блок переключения ИМ подключает линии исполнительного механизма ИМ либо к регулятору, либо к задатчику ручного управления. Блок обнаружения и сигнализации отклонений (выбегов)сравнивает величины параметра, номинала и допустимых норм отклонения, определяет знак и место выбега. При этом на панели управления загорается сигнальная лампочка соответствующей точки, параметр которой отклонился от нормы.

6. УСТАНОВКА УПРАВЛЯЮЩАЯ ПНЕВМАТИЧЕСКАЯ «СПУРТ-1»

Установка предназначена для программного управления температурным режимом процесса термовлажностной обработки ЖБИ в паровоздушной среде оборудования периодического действия.

6.1. Технические данные.

Давление питания сжатого воздуха 3,5-8 кгс/см Электрическое питание ~20 В

Количество каналов регулирования 4 Закон регулирования температуры ПИ Закон регулирования влажности позиционный Предел регулирования температуры 0 – 1000С Класс точности каналов регулирования ± 1% Максимальная продолжительность цикла 24ч. Диапазон изменения предела пропорциональности 5-500% Число каналов обнаружения отклонений параметров и сигнализации относительно номинала за 2 уровня 4 Класс точности обнаружения отклонений ±1% Количество непрерывно Регистрируемых переменных 4 Основная погрешность регистрации ±1% Длина линий внешних пневматических связей при dвн = 4мм, м <300 Габариты установки, мм 1800

Установка включает в себя: -станцию централизованного контроля и управления СКЦУ; -преобразователи температуры и давления; -регулирующие клапаны с мембранным исполнительным механизмом.

6.2. Состав и устройство установки (рис 6.1-6.2)

В установке применен принцип агрегатного построения на элементах УСЭППА и КЭМП. Агрегатизация осуществляется на следующих уровнях: -отдельные элементы спецназначения, в том числе переключатели, кнопки, индикаторы и т.п.; -субблоки; -блоки. Субблок представляет собой платы стандартного размера с пневматическим печатным монтажом, укомплектованные необходимым набором элементов УСЭППА и КЭМП и снабженные разъемами. Установка имеет модификации в зависимости от функциональных возможностей. Рассматриваем «Спурт-1 Б» для программного регулирования температуры в камерах с пароотсосом. Возможные варианты установок: -без пароотсоса регулирование температуры; -регулирование температуры и влажности с пароотсосом; -регулирование температуры и влажности без пароотсоса. Вся аппаратура и блоки смонтированы на станке. В нижней части расположены панель внешних подключений с пневморазъемами и электрическим клеммником, а также блок питания. Блок питания содержит входной коллектор с вентилями, фильтром и стабилизатором. Выход каждого стабилизатора подключен к ресиверу, который размножает питание на 11 адресов. Штуцера питания соединяются с функциональными блоками, приборами и преобразователями температуры. Таким образом, блок питания предназначен для окончательной очистки воздуха и понижения давления до 1,4 кгс/см2.

Первый функциональный блок Б1 (блок регулирования) содержит аппаратуру стабилизации температуры по 4 каналам с сигнализацией отклонений температуры за установленные границы отклонений, оперативным вызовом контуров регулирования и возможностью ручного дистанционного управления. Блок Б1содержит: -четыре субблока ПИ - регулятора - СБ1; -четыре субблока контура регулирования - СБ2. Второй функциональный блок Б2 (блок управления) для рассматриваемой модификации содержит: -два субблока СБ 27 - управления программным задатчиком (на 2 точки); -два субблока СБ 28 - управления эжекторов (на 2 точки); -один субблок СБ 30 - преобразователей; -один субблок СБ 6-вызова и проверки приборов. В верхней части стойки расположена лицевая панель, на которой смонтированы: -пневмоиндикаторы отклонений включения механизмов; -электрические сигнальные лампы; -программные задатчики; -органы управления, в том числе позиционный переключатель; -пневмотумблеры; -регистрирующие приборы.

Принятые обозначения.

П - параметр; Н - номинал; В — вызов; РУ - ручное (дистанционное) управление; АУ - автоматическое управление; КП — коллектор параметров; КН — коллектор номиналов; КРУ - коллектор сигналов ручного управления; КАУ — коллектор сигналов автоматического управления; ИМ - сигнал управления исполнительным механизмом; СО - сигнал отклонения; СН - сигнал нижнего отклонения; ОЗС - общий звуковой сигнал; ОСС — общий световой сигнал; ПС - проверка сигнализации; ПК - параметр контрольный; КЗС - контроль звукового сигнала; ВКЛ - включено; Р - ручное управление; Пульс - сигнал от генератора; ОТКЛ. - отключено; Квит - квитирование; КЛ — сигнал от конечного выключателя; ЦО - цикл окончен; ВВ - включение вентилятора; ИМв - сигнал на ИМ увлажнения; ИМш - сигнал на ИМ шибера; ИМэ — сигнал на ИМ эжектора.

6.3. Субблок ПИ - регулятора СБ-1 (рис. 6.3)

Субблок ПИ - регулятора предназначен для получения пропорционально-интегрального закона регулирования.

АУ=К[(П-Н)+1/Тиз где К= 1/ К - коэффициент усиления; Тиз – время изодрома. Тиз - время изодрома. Схема регулятора содержит сумматор, пропорциональное звено, интегральное с единичным коэффициентом усиления, усилитель мощности. Сумматор производит ставнение текущего значения параметра П и значения Н. Применен сумматор сильфонный. Выходной сигнал с него поступает на выход П - , И – частей. П - часть содержит: дроссельный сумматор, повторитель, регулируемые и нерегулируемые емкости для стабилизации и настройки параметров. И -часть содержит: повторитель, емкость и регулируемый дроссель. П-часть воздействует на отрицательную обратную связь, И -часть -на положительную обратную связь. Каждая из обратных связей вносит соответствующую составляющую в общее регулирующее воздействие АУ. Степень воздействия этих составляющих настраивается регулируемыми дросселями. В схеме предусмотрен переключатель, позволяющий работать на двух диапазонах изменения предела пропорциональности: К=от 0 до 1 1 положение К= от 1 до 0 2 положение Сформированное регулирование воздействие поступает на усилитель мощности, а затем через пневмореле на ИМ Предусмотрен специальный переключатель для перевода с АУ (Р=0) на режим ручного управления (Р=1). При этом выход регулятора отключается и команда дистанционного управления подается на выключающее реле и далее на ИМ. В АУ режиме СБ1 выдает на исполнительный механизм сигнал ИМ, при РУ режиме трасса ИМ соединяется с задатчиком РУ.

6.4. Субблок контура регулирования СБ2

Субблок автоматически контролирует величину параметра. Собран из элементов системы КЭМП. Границы отклонений параметров устанавливаются повторителями со сдвигом по давлению. Диапазоны настройки уровней обнаружения отклонений параметров относительно номинала + 2% до + 15% унифицированного диапазона. Величину номинала, верхнее и нижнее отклонения можно контролировать на клеммах вызова. Компаратор (сумматор) сравнивают величину параметра и установленные границы. Если параметр находиться внутри границ, установленных относительно номинала, то выходы СО на индикаторы и звуковую сигнализацию равны 0. Если параметр выходит за пределы границ, то эти выходы становятся раны 1. Выходной сигнал формируется на пневмореле, включенном по схеме ИЛИ. Появление отклонения отмечается мерцающим светом по сигналу «Пульс» от СБЗО и сигналом ОЗС на звуковой сигнализатор. Таким образом, СО будет пульсирующим. Субблок состоит из двух узлов: -анализатора; -сигнализации. Анализатор вырабатывает сигналы при П >Н + при Н >П + Анализатор реализуется на пневмореле и повторителях со сдвигом При возникновении отклонения лампа будет сигнализировать пульсирующим светом (сигнал СО), привлекая внимание оператора, пока он не нажмет на пульте кнопку квитирования, от которой поступает сигнал Квит. При этом произойдет замена пульсирующего света на ровный. Узел сигнализации реализуется с помощью триггера, взводящегося по сигналу Квит при наличии отклонения, пневмореле, включенного по схеме ИЛИ и пневмоэлектропреобразователей При наличии отклонения и нажатии кнопки квитирования выходной сигнал триггера равен 1. При этом начинает работать генератор импульсов, выход которого идет на пневмоэлектропреобразователь для формирования пульсирующего электрического сигнала. Сигналы подаются на соответствующие электрические лампочки. Когда значение параметра входит в установленные границы, триггер выключается, выход равен 0. Пневмоэлектропреобразователи устанавливаются в исходное положение. Такая форма представления отклонений позволяет оператору отличать вновь появившиеся отклонения от предыдущих, переведенных кнопкой квитирования на равное свечение. Звуковой сигнал ОЗС действует с момента возникновения отклонения до квитирования сигнала.

6.5 Субблок управления программным задатчиком -СБ27

Субблок предназначен для управления двумя программными задатчиками. Переключателем устанавливается режим, по которому выдерживается время изотермы -по времени; -по сигнализатору прочности. Программный задатчик отключается от: -сигнала цикл окончен ЦО; -при нижнем отклонении параметра СП; -при отсутствии сигнала включения контура ВКЛ; -от сигнализатора прочности бетона. В субблоке СБ 27 формируется дополнительный сигнал ОТКЛ на отключение регулятора подачи пара в период охлаждения и отключения контура. Предусмотрена возможность ручного опробования работы ИМ при выключенном контуре.

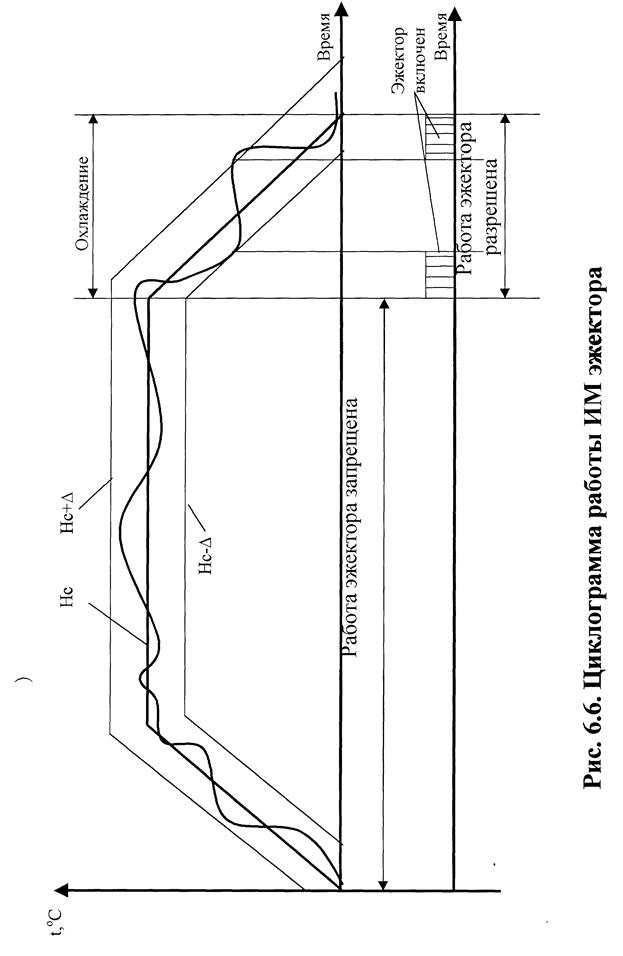

6.6 Субблок управления эжектором - СБ 28

До начала охлаждения работа эжектора запрещена. Начало охлаждения формируется кулачком программного задатчика либо сигнализатором прочности. В этот момент включается эжектор и начинается охлаждение. Если температура станет меньше нижнего уровня сигнализации, то эжектор отключается. Если температура станет больше, чем верхний уровень сигнализации, эжектор включается. Субблок СБ 28 предназначен для управления двумя эжекторами. Субблок принимает исходное положение от сигнала Вкл (включено) при появлении Кл1 от программного задатчика. Формируется сигнал ОХЛ 1, который сохраняется до конца цикла и исчезает после отключения оператором тумблера ВКЛ. Сигнал ОХЛ может в элементах прерываться сигналами СН и ЦО, (наличие нижнего отклонения параметра П<Н- При наличие сигнала «ОХЛ» формируется выходной сигнал Э на включение ИМ эжектора. Регулированием емкости и дросселя в схеме обеспечивается выдержка времени включения вентилятора на время открытия вентиляционных окон. Одновременно формируется электрический сигнал ВВ на включение вентилятора. Сигнал Э на эжектор исчезает при наличии сигнала СН и не включится при исчезновении нижнего отклонения, а появиться только при наличие верхнего отклонения, П>Н. Контур собран на триггерах.

6.7. Субблок позиционного регулятора влажности - СБ 29

Работа разрешена только на изотермическом участке цикла. Во время нагрева и охлаждения работа регулятора влажности запрещена. Регулятор включается по сигналу мокрого термометра в момент равенства сигнала параметра и установленного значения номинала, т.е. П вл = Н вл Параметр Пвл должен находиться внутри зоны, ограниченной отключением Н вл - Н вл + Если П вл < Н вл - Субблок предназначен для регулирования влажности по двум каналам. Субблок собран из унифицированных элементов - триггеров, повторителей, клапанов. Сумматор (элемент сравнения) производит сравнение сигналов П, Н. При П вл = Н вл сигнал равен «1», он взводит триггер, который разрешает работу ИМ на увлажнение или открытие шибера. Граница параметра (Н вл + а!), (Н вл - Д2) устанавливается повторителем со сдвигом по давлению на величины аь А2. Элемент сравнения вырабатывает сигнал «1», если Пвл>Нвл + Затем соответствующий триггер выдает сигнал на увлажнение. Аналогично сигнал равен «О», если П вл<Н вл, тогда увлажнение прекращается. Другой аналогичный элемент сравнения сравнивает П вл с границей (Н вл - Субблок предусматривает вызов сигналов контура регулирования влажности на показывающие приборы и манометры по сигналам вызова.

6.8. Субблок преобразователей –СБ 30

Субблок содержит элементы: -преобразующие электрический сигнал от сигнализатора прочности в пневматический сигнал ДП 1; -девять элементов для преобразования сигналов: на включение вентилятора; на ИМ увлажнения; на ИМ шибера.

6.9. Измерительный преобразователь температуры 13ТД73(рис. 6.4)

Преобразователь газовый с пневматическим выходным сигналом.

Техническая характеристика Класс точности 0,6; 1,0; 1,5. Предел измерения 0-100°С; 0-300°С; 0-150°С. Длинна измерительного капилляра, м 1,6; 2,5; 4. Погружение термобаллона, мм 200; 250; 315; 400. Термобаллон (d, длина) d=20мм L=160; 125. Газ – гелий, аргон. Соединительный капилляр — латунная трубка 2,5x0,35 мм, защищенная полиэтиленой оболочкой (L=1,6; 2,5; 4,0 м). Термобаллон выполнен из стали 12ХЦН10Т. Чувствительный элемент давления выполнен в виде сильфона, усилие последнего компенсируется пневматическим преобразователем. Прибор бесшкальный, преобразует измеряемую температуру в унифицированный пневматический сигнал.

6.10. Задатчик пневматический программный П31.2ЭА (рис. 6.5)

Задатчик типа П31.2ЭА предназначен для автоматического изменения по заданной программе номинального значения выходного сигнала в стандартном диапазоне 0,2-1,0 кгс/см 2.

Технические данные Рабочий диапазон изменения выходного сигнала 0,2 – 1,0 кгс/см2 Погрешность отработки выходного сигнала ±1% Питание системы сжатым воздухом давления 1,4 ±10%кгс/см2 Потребляемая мощность 4 ва Частота вращения программного Диска, об/сутки 1;2;3;4;6;12;24;95.

Принцип действия основан на преобразовании линейных перемещений в пропорциональный пневматический сигнал. Программный диск 1 выполнен определенной формы и вращается от синхронного двигателя 2 через редуктор с нужной скоростью. По ребру программного диска перемешается ролик 3. Через рычаг 4 перемещение ролика вызывает изменение натяжения пружины 5, что в свою очередь вызывает изменение зазора в системе «сопло-заслонка» 6. Заслонкой является конец рычага 7. К соплу подводиться Р пит.=1,4 кг/см2 . Изменение зазора в «сопле-заслонке» приводит к изменению давления сжатого воздуха в линии сопла. Таким образом, существует прямая зависимость между перемещением ролика по ребру программного диска и величиной пневматического выходного сигнала. Полученный пропорциональный пневматический сигнал усиливается пневматическим усилителем 8 и поступает на выход задатчика и на сильфон обратной связи 9, который развивает на рычаге 7 уравновешивающий момент. Включение задатчика производиться электрическим тумблером SА. Остановка программного диска в любой точке осуществляется либо электрическим тумблером SА вручную, либо подачей дистанционной команды «Стоп», которая поступает в камеру электропневматического преобразователя 10 и разрывает цепь питания СД. Задатчик обеспечивает пневматическую сигнализацию двух любых точек программы. Для этого применены пневмореле.

6.11. Прибор контроля пневматический самопишущий типа РПВ 4.3 (рис. 6.5)

Прибор типа РПВ 4.3 предназначен для контроля, непрерывной записи на ленточной диаграмме двух параметров и показания одного из них по шкале. Выходной сигнал пневматический в диапазоне от 0,2 до 1,0 кгс/см 2.

1- Сильфон 2- Опора 3- Рычаг 4- Шариковое сопло 5- Пружина обратной связи 6 – цилиндр 7 – Показывающая стрелка 9 – Шкала 11 – Шкив 13 – Выходной вал 14 – Манжетная мембрана 15 – Удерживающая пружина

Приборы применяются в схемах автоматического контроля технологических параметров, а именно: давления, разрежения, перепада давления, расхода, уровня, температуры, состава и свойств веществ. Принцип действия измерительного механизма прибора основан на методе силовой компенсации, при которой момент развиваемый чувствительным элементом, уравновешивается моментом пружины обратной связи. Принципиальная схема прибора дана рис.6.5. Входной сигнал сжатого воздуха поступает в сильфон 1. Усилие, развиваемое сильфоном, передается на рычаг 3, который, поворачиваясь на упругой опоре 2, перекрывает шариковое сопло 4 пропорционально величине входного сигнала. Изменение входного сигнала вызывает изменение зазора между соплом и рычагом, что приводит к изменению давления в линии сопла, а, следовательно, и в полости цилиндра 6. Изменение давления в цилиндре вызывает перемещение поршня, уплотненного манжетной мембраной 14. Поступательное движение поршня с помощью ленточной передачи преобразуется во вращательное движение выходного вала 13, на котором жестко закреплен шкив 11, приводящий в движение посредством тросика каретку с пером и стрелкой. Поршень перемешается, поворачивая выходной вал и меняя натяжение пружины обратной связи 5 до тех пор, пока момент , создаваемый натяжением пружины, не уравновесит момент, создаваемый сильфоном. Новому состоянию равновесия соответствует новое положение стрелки прибора. Прибор состоит из следующих основных узлов: -измерительного механизма; -лентопротяжного механизма; -редуктора с электродвигателем; -механизма перемещения каретки с пером и стрелкой; -распределителя; -шасси; -корпуса. Прибор имеет два измерительных механизма.

7. АВТОМАТИЗАЦИЯ ТЕПЛОВОГО РЕЖИМА В ЩЕЛЕВОЙ ПРОПАРОЧНОЙ КАМЕРЕ.

7.1 Общая характеристика объекта

Автоматизируемый объект представляет щелевую камеру непрерывного действия, расположенную в подземной части технологического пролета. Тепловая обработка железобетонных изделий производиться паром, подаваемым в регистры из гладких труб давлением 5-6 кгс/см2 . Рабочий объем камеры условно разбит на три зоны: -зона подъема температуры обрабатываемых изделий (пост!- пост7); -зона изотермической выдержки изделий (пост8-пост10); -зона охлаждения; Каждый пост тепловой обработки в зоне подъема температуры оборудован двумя регистрами, расположенными сверху и снизу. В зоне изотермической выдержки изделий посты оборудованы одним нижним регистром. Зоны подъема температуры и изотермической выдержки оборудованы рециркуляционной вентиляционной установкой (МЗ), а зона охлаждения - приточной (М1) и вытяжной (М2) установками.

7.2 Описание функциональной схемы автоматизации.

Схемой предусмотрен автоматический контроль параметров в следующем объеме: -расхода пара на тепловую обработку; -давления пара в подводящем паропроводе; -температуры среды на каждом посту тепловой обработки в зоне охлаждения с записью ее на диаграмме; -температуры в рециркуляционном коробе. Измерение расхода производиться методом переменного перепада давления. Измерительный комплект состоит из: -диафрагмы камерного типа ДК-6-100-А-П (поз.За), установленной в паропроводе; -дифманометра сильфонного с интегратором ДСС-712Н (поз.36), который монтируется вблизи отбора импульса. Давление пара измеряется в подводящем паропроводе манометром техническим типа МТП-160х10 (поз.5). Контроль и регулирование температуры на всех постах тепловой обработки производиться с помощью автоматического моста КСМ4 на 12 точек (поз.1)5который работает в комплекте с термометрами сопротивления ТСМ6097 (поз. RК1-RК12), которые установлены на каждом посту обработки. Схемой предусматривается автоматизированное управление следующими механизмами: -регулирующими клапанами подачи пара на посты тепловой обработки (М5-М14); -двигателями всех вентиляторов (М1,М2,МЗ). Схемой предусмотрено три вида управления регулирующими клапанами: -автоматическое - от сигнала регулятора КСМ4; -дистанционное - кнопками со щита управления (SВ5-SВ16); -местное - ключами управления, устанавливаемыми рядом с регулирующими клапанами (SА5 - SА14). Положение каждого регулирующего клапана при работе в автоматическом и дистанционном режимах управления определяется по показанию дистанционного указателя положения типа ДУП-М (поз. BR1-BR10 ), установленных на щите управления. Выбор режима управления регулирующими клапанами осуществляется ключами SА5-SА14. Управление работой всех вентиляторов М1, М2, МЗ возможно в двух режимах: -местное ключами управления SА1, SА2, SАЗ, установленными рядом с механизмами; -дистанционное со щита управления кнопками SВ1-SВ4, SВ15, SВ16. Схема предусматривает контроль работы вентиляторов сигнальными лампами НL - НLЗ. Задачей системы автоматического регулирования теплового процесса обработки ЖБИ в щелевой камере ставиться стабилизация температуры паровоздушной смеси в заданных пределах на каждом посту. В рассматриваемой схеме для этих целей применяется автоматический прибор следящего уравновешивания, т.е. мост КСМ4, работающий с двухпозиционным регулирующим устройством типа БР-101. Как указывалось выше (см. раздел 4.4) для дистанционной передачи прибор КСМ4 оснащается реостатным выходным устройством, движок которого связан с ползунком измерительного реохорда. Приборы выпускаются со 100% реостатными задатчиками. Ползунок 100% реостатного задатчика установлен на центральной оси прибора. Каждому значению измеряемой величины соответствует определенное положение контакта ползунка на намотке. Таким образом, устройство и комплектность автоматического прибора КСМ4 позволяет: -установить на реостатном задатчике требуемое значение температуры (в единицах сопротивления). -измерить значение температуры на постах, преобразовав ее в изменение активного сопротивления; -осуществить дистанционную передачу сигнала информации посредством реостатного выходного устройства (в единицах сопротивления).

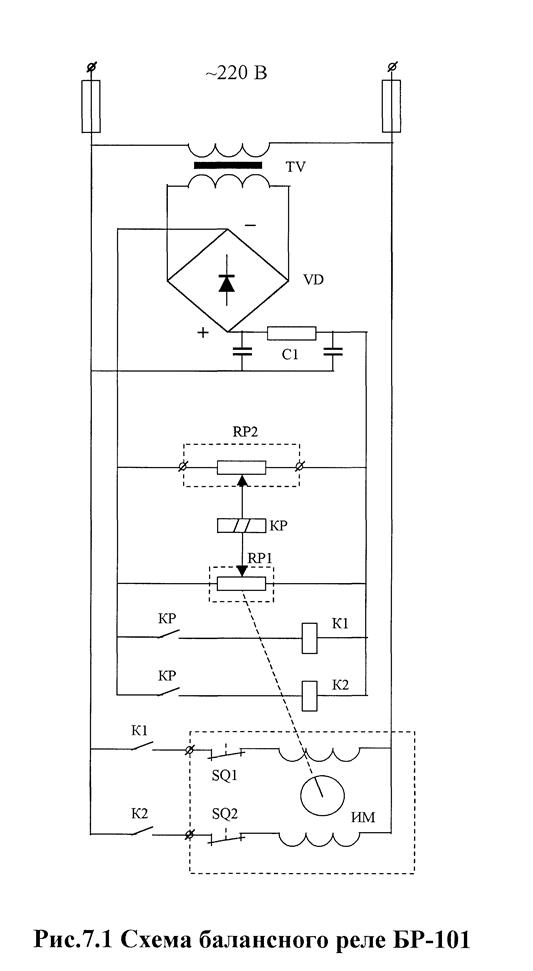

7.3. Балансное реле типа БР-101

Балансное реле применяется в системах регулирования с реостатными датчиками для управления исполнительными механизмами, имеющими реостаты обратной связи. Оно может быть использовано для синхронизации работы двух исполнительных механизмов с реостатами обратной связи. Принципиальная электрическая схема балансного реле БР-101 приведена на рис.7.1. Балансное реле включается в сеть переменного тока напряжением 220В. Для понижения напряжения служит трансформатор ТУ, поскольку реостаты датчика RР1 и обратной связи исполнительного механизма RР2 работают на постоянном токе напряжением 24В. Выпрямление тока производиться с помощью двухполупериодного выпрямителя на диодах VD).

В основу работы балансного реле положена мостовая схема, в плечи которого включены реостат датчика RР1 (реостатное выходное устройство КСМ4) и реостат RР2 обратной связи исполнительного механизма. В качестве индикатора разбаланса применено трехпозиционное поляризованное реле KР типа РП-4. Реле КР управляет двумя вторичными более мощными электромагнитными реле К1, К2, контакты которого включены в цепь питания электродвигателя ИМ. При равновесии регулирующей системы мост, состоящий из реостатов RР1 и RР2 находиться также в равновесии. В реле КР, включенном в диагональ моста тока нет, вторичные реле К1, К2 также обесточены. При отклонении регулируемого параметра от заданного значения движок реохорда датчика RР1 перемещается в ту или иную сторону (в зависимости от знака отклонения). Равновесие моста нарушается и по обмотке реле КР потечет ток. В зависимости от направления тока разбаланса включается левый или правый контакт поляризованного реле КР, который подает напряжение на вторичные реле К1 и К2. Последние своими контактами К1 и К2 включают исполнительный механизм ИМ. Исполнительный механизм ИМ поворачивает вал в соответствующем направлении, тем самым изменяет степень открытия парового вентиля. Действие ИМ продолжается до тех пор, пока связанный с ним движок реохорда обратной связи КР2 не приведет мостовую схему в равновесие. Тогда контакты поляризованного КР и вторичного реле К1 (К2) разомкнуться, исполнительный механизм остановиться. Концевые выключатели SQ1, SQ2 отключат ИМ при достижении крайних положений вала.

7.4. Регулятор температуры РТ-25

Техническая характеристика.

Диаметр условного прохода, мм 25 Предел настройки, °С 40-80; 60-100

Условная пропускная способность, м /ч 6 Длина капилляра, м 1,6; 2,5 Давление регулируемой среды, кгс/см2 до 0,6 Зона пропорциональности, 0С не более 10 Зона нечувствительности, 0С не более 1

Регуляторы температуры типа РТ-ДО (ДЗ) предназначены для автоматического поддержания температуры в диапазоне 0-180°С путем изменения расхода пара, жидких или газообразных сред. Они относятся к регуляторам прямого действия, т.к. работают без использования постороннего источника энергии. Принцип действия основан на изменении объема жидкости в термобаллоне при изменении температуры регулируемой среды (манометрический способ измерения температуры). Регулятор состоит из двух основных узлов: -термосистемы типа РТ; -регулирующего органа ДО или ДЗ. Термосистема включает в себя: -термобаллон; -задатчик; -исполнительный механизм. Исполнительный механизм пневматический сильфонного типа соединяется с термобаллоном капиллярной трубкой. Вся эта система заполнена толуолом и тщательно герметизирована. Настройка регулятора на заданную температуру производиться вращением ручки задатчика относительно шкалы. При вращении ручки изменяется объем герметичной полости термосистемы, что приводит к изменению температуры начала трогания регулирующего клапана. Регуляторы исполняются в двух исполнениях: -двухходовой нормально закрытый РТ-ДЗ; -двухходовой нормально открытый РТ-ДО.

7.5. Указатель положения дистанционного типа ДУП-М (рис. 7.2).

Указатель положения дистанционный предназначен для работы в системах автоматического регулирования технологическими процессами и служит для дистанционного определения положения выходного вала электрического исполнительного механизма, имеющего реостатный или индуктивный датчик. Плечи моста образуются переменным резистором RЗ и сопротивлением датчика с резисторами R4 и R6, включенными последовательно с датчиком. Сам датчик на схеме не показан и подключается к клеммам 3-4-5 указателя. В диагональ моста включен измерительный прибор РА микроамперметр. Выпрямление тока производиться полупроводниковыми диодами VДЗ и VД4. Стабилитроны VД1, VД2 предназначены для стабилизации напряжения питания. При изменении положения выходного вала исполнительного механизма меняется соотношение сопротивлений плеч, что приводит к изменению тока в диагонали моста, измеряемого прибором РА, шкала которого отградуирована в процентах. Показания РА соответствуют положению выходного вала исполнительного механизма процентах от полного угла поворота вала.

Рекомендуемая литература

1. Автоматизация технологических процессов на ДСК./Под ред. Минина А.Б.-Л.: 1972.

2. Бушуев С.Д., Михайлов В.С. Автоматика и автоматизация производственных процессов: Учебник.- М.: Высшая школа, 1990.

3. Боронихин А.С. основы автоматизации производства ЖБИ. Учебник.-М.:Высш. Школа, 1975.

4. Белоусов А.С. и др. Автоматизация производства и управления на заводах сборного железобетона и ДСК.-Л.: Стройиздат, 1975.

5. ГОСТ 21. 404-85. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах.-М.:Издательство стандартов, 1986.

6. Гинзбург И.Б. Автоматическое регулирования и регуляторы: Справочные материалы.-М.: Машиностроение, 1964.

7. Емельянов А.И., Капник О.В. Проектирование систем автоматизации технологических процессов. Справ. Пособие.-М.:Энергоатомидат, 1983.

8. Зеличенок Г.Г. Автоматизация технологических процессов и учеба на предприятиях строительной индустрии: Учебн.пособие для вузов.-М.:Высш.школа, 1975.

9. Кошарский Б.Д. и др. Автоматические приборы, регуляторы и управляющие машины : Справочное пособие.-Л. : Машиностроение, 1968.

10. Кошарский Б.Д. и др. Автоматические приборы и регуляторы: Справочные материалы.-М. : Машиностроение, 1964.

11. Механизация и автоматизация на заводах сборного железобетона. Госстройиздат.-М.: 1964.

12. Промышленные приборы и средства автоматизации : Справочник/ под общ. ред. В.В.Черенкова.-Л.:Машиностроение, 1987.

13. Приборы и средства автоматизации. : Отраслевой каталог.-М.:Информприбор, 1988.

ПРИЛОЖЕНИЕ 1

ОСНОВНЫЕ ПРАВИЛА ВЫПОЛНЕНИЯ ФУНКЦИОНАЛЬНЫХ СХЕМ

1.1. Основные сведения

Функциональной схемой автоматизации называют схему, отображающую функциональные связи между управляемым технологическим процессом и средствами автоматики. Функциональная схема предназначена для отображения технических решений по автоматизации, является одним из основных документов и средством общения технологов со специалистами по механизации и автоматизации строительного производства. Функциональная схема систем автоматизации технологических процессов является основным документом, определяющим структуру и характер систем автоматизации, а также оснащения их приборами, средствами автоматизации и вычислительной техникой. В процессе разработки функциональной схемы формируется структура создаваемой системы и функциональные связи между объектом управления - технологическим процессом - и аппаратурной частью системы - приборами управления и сбора информации о состоянии технологического процесса. Функциональная схема определяет: -целесообразный уровень автоматизации технологического процесса; -принципы и методы организации контроля, управления и регулирования - технологическим процессом; -перечень и значения контролируемых и регулируемых параметров; -объем автоматических защит и блокировок автономных систем управления технологическим агрегатами; -комплекс технических средств автоматизации, вид энергии для передачи информации; -места размещения аппаратуры на технологическом оборудовании, на щитах и пультах управления. Функциональная схема отражает в концентрированном виде основные технические решения, принимаемые при проектировании систем автоматизации технологических процессов. Она является основанием для составления ведомостей и заказных спецификаций приборов и средств автоматизации. Функциональная схема представляет из себя чертеж, на котором показаны: -принципиальная технологическая схема (схема цепи аппаратов) подлежащих автоматизации; -приборы, средства автоматизации и управления, изображаемые условными обозначениями по действующим стандартам, а также линии связи между ними; -таблица условных обозначений, не предусмотренных стандартами; -необходимые пояснения к схеме. Приведенные ниже рекомендации по содержанию и оформлению функциональных схем даны в соответствии с ВСН 281-75 Минприбор «Временных указаний по проектированию систем автоматизации технологических процессов», руководящего материала РМ 4-2-78 «Системы автоматизации технологических процессов. Схемы функциональные. Методика выполнения».

1.2. Изображение технологического оборудования и коммуникаций

Технологическое оборудование и трубопроводы на функциональной схеме должны соответствовать технологической схеме, но изображаться упрощенно в такой степени, которая позволяет показать их взаимное расположение с приборами и средствами автоматизации. На технологических трубопроводах показывают только те вентили, задвижки и другие запорные органы, которые участвуют в системе контроля и управления процессами. Не рекомендуется показывать детали второстепенного назначения. Возле изображения технологического оборудования должны быть поясняющие надписи, наименование оборудования или его позиционное обозначение в соответствии с технологической схемой.

1.3. Изображение приборов и средств автоматизации

На функциональной схеме изображаются все приборы, средства автоматизации и управления, необходимые для оснащения проектируемого объекта, включая средства автоматизации, которые входят в комплект поставки технологического оборудования. Приборы и средства автоматизации показываются на функциональной схеме по ГОСТ 21.404-85 «Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах». Графические условные изображения приборов, рекомендации по применению и построению (ГОСТ 21.404-85) приведены в Приложении 2. Приборы и средства автоматизации, встраиваемые в технологическое оборудование и коммуникации или механически связанные с ними, изображаются на схеме в непосредственной близости к ним. К таким элементам относятся термометры разного вида, датчики пирометров, сужающие измерительные устройства, ротаметры, газовые и жидкостные счетчики, датчики уровнемеров, датчики радиоактивности, плотности и исполнительные механизмы, регулирующие и запорные органы. Для определения по схеме принятой структуры организации управления и контроля автоматизируемым объектом в нижней части чертежа показываются прямоугольники, условно отображающие: -все запроектируемые щиты, пульты, штативы; -агрегатированные комплексы, машины централизованного контроля, вычислительные машины и т.п.; -приборы местные, устанавливаемые вне щитов. Прямоугольники щитов рекомендуется располагать сверху вниз в такой последовательности, при которой достигается наибольшая ясность и простота схемы, например: -приборы местные; -местные щиты управления, опробования; -агрегатные щиты; -агрегатированные комплексы, машины централизованного контроля, управляющие машины; -центральный щит; -диспетчерский щит или пульт. Приборы и средства автоматизации, располагаемые на щитах, пультах, показываются в соответствующих этим щитам прямоугольниках. Приборы, расположенные вне щитов, показываются в прямоугольнике «Приборы местные». Устройства телемеханики показываются в виде прямоугольников, расположенных внутри соответствующих прямоугольников, а именно: -контролируемый пункт - в нижней части прямоугольников «Приборы местные»; -пункт управления - в верхней части прямоугольника, изображающего щит, с которого ведется управление объектом. С левой стороны указанных выше прямоугольников (в графе «Наименования») должны быть соответствующие условные обозначения: КП - контролируемый пункт; ПУ - пункт управления. Связь приборов и средств автоматизации с устройствами телемеханики показывается линиями связи. Места входа и выхода связи в прямоугольниках комплектов телемеханики показываются кружками диаметром 1,5-2мм. Допускается рядом с кружками проставлять условные обозначения, характеризующие виды сигналов: ТИ - телеизмерения; ТС - телесигнализация; ТУ — телеуправление и т.д.

1.4. Изображение линий связи

Линии связи между приборами и средствами автоматизации изображаются однолинейно тонкими линиями. Линии связи должны наноситься по возможно кратчайшему расстоянию с меньшим количеством изгибов и пересечений. Пересекать условные обозначения приборов не допускается, подвод линий связи к символу прибора допускается изображать в любой точке окружности (сверху, сбоку, снизу). При пересечении, ответвлении и слияний линий связи следует различать: -пересечение (ответвление, слияние) без функционального воздействия (без соединения) друг с другом графически изображается пересечением линий без точки; -пересечение (ответвление, слияние) с функциональным воздействием (с соединением) друг с другом, в этом случае в месте пересечения ставиться точка. При выполнения сложных функциональных схем с большим количеством примененных приборов и средств автоматизации во избежание большого количества изломов и пересечений линий связи, которые затрудняют чтение схемы, рекомендуется использовать адресный метод с разрывом линий связи. Концы обрыва линий связи по ходу технологического процесса и с учетом взаимосвязей элементов средств автоматизации от отборных устройств, первичных измерительных преобразователей, исполнительных механизмов и других элементов средств автоматизации, изображенных вблизи оборудования и коммуникаций или встроенных в них, показываются на свободном поле чертежа в один горизонтальный ряд (внизу от технологического оборудования). Концы отрыва этих же линий связи со стороны приборов и средств автоматизации, изображенных в прямоугольниках (щитах, пультах), показываются над этими прямоугольниками также в один горизонтальный ряд. Для удобства пользования схемой каждый конец (обрыв) линии связи нумеруется одной и той же арабской цифрой. Концы обрыва линий связи, показанные вблизи прямоугольников (щитов |

],

],

-когда параметр выходит за верхнюю границу;

-когда параметр выходит за верхнюю границу; -когда параметр выходит за нижнюю границу.

-когда параметр выходит за нижнюю границу. или цикл окончен).

или цикл окончен).