ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Вопрос №3. Основы термообработки стали. Опишите превращения мартенсита при нагреве ( отпуск стали) 12

Термическая обработка заключается в нагреве и охлаждении металлов и сплавов с целью изменения их свойств и структуры. Форма изделия и химический состав при этом не меняются. В зависимости от назначения применяют различные виды термической обработки - отжиг, нормализацию, закалку и отпуск. Каждый вид термической обработки состоит из следующих операций: 1) нагрева до определённой температуры; 2) выдержки для сквозного прогрева и завершения структурных превращений; 3) охлаждения с большей или меньшей скоростью. Скорость и температура нагрева, время выдержки и скорость охлаждения определяются требуемыми свойствами. Мартенсит является неравновесной структурой. Атомы углерода, внедренные в кристаллическую решетку a-железа, создают внутренние напряжения. Каждый такой атом является точечным дефектом. Кроме того, в мартенсите велика плотность дислокаций (109–1012 см-2). Поэтому мартенсит обладает повышенным запасом внутренней энергии. При комнатной температуре он может сохраняться неограниченно долго, но как только нагрев придаст атомам углерода дополнительную энергию, необходимую для диффузии, начнется превращение мартенсита в более равновесные фазы. При нагреве мартенсита углерод выделяется из a-твердого раствора, образуя при этом цементит Fe3C. Мартенсит распадается на феррито-цементитную смесь. В зависимости от температуры и времени превращения могут возникнуть структуры сорбита и троостита. Они имеют зернистое, а не пластинчатое строение, в отличие от сорбита и троостита, полученных при распаде переохлажденного аустенита. При нагреве (отпуске стали) мартенсита идут следующие процессы: 1) снижение содержания углерода в мартенсите и образование цементита; 2) уменьшение внутренних напряжений; 3) рост частиц цементита; 4) превращение остаточного аустенита в мартенсит (важно для сталей с содержанием углерода > 0,6 %, и особенно – для легированных).

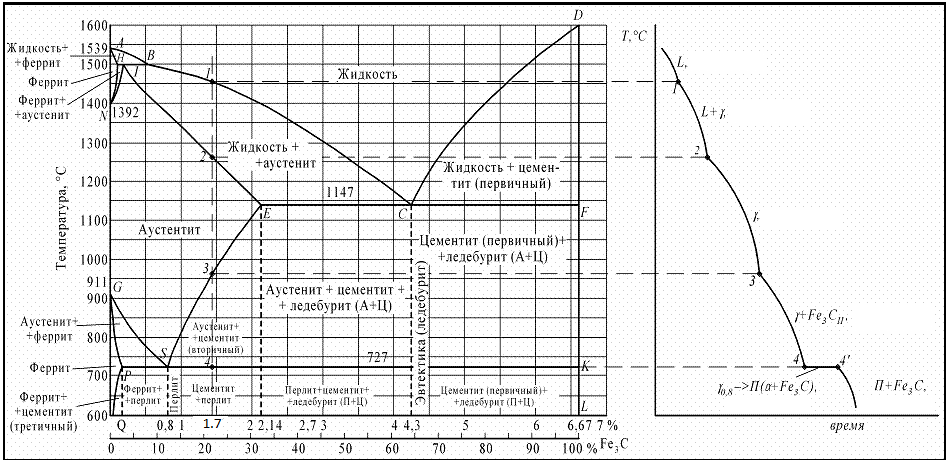

Вопрос №4.Начертите диаграмму состояния сплавов железа с углеродом. Покажите на ней структуры по всем зонам и характерные линии. Справа от диаграммы постройте схематичную кривую медленного охлаждения от 1600ºС до 600 ºС сплава с заданным содержанием углерода. Опишите превращения, происходящие в заданном сплаве и охарактеризуйте скорость его охлаждения на каждом участке кривой. Дайте определение всем образующимся по ходу охлаждения структурам. Дано: 1,7% углерода

Рисунок 1 - Диаграмма состояния Fe-Fe3C и кривая охлаждения сплава

Сплав называется заэвтектоидной сталью. Опишем структурные превращения сплава, соответствующие промежуткам диаграммы между точками и в каждой точке: - выше точки 1 – жидкий сплав (Ж); - в точке 1 ( около 1460°С) – начало первичной кристаллизации сплава с образованием аустенита (Ж→А); - между точками 1 и 2 (1480-1350°С) – продолжается процесс кристаллизации (Ж→А); - в точке 2 (около 1260°С ) – конец первичной кристаллизации А (Ж→А); - между точками 2 и 3 (1260 - 930°С) - охлаждение сплава со структурой аустенит (А); - в точке 3 ( 930°С) – начало вторичной кристаллизации – из аустенита образуется цементит вторичный (А→Ц2); - между точка 3 и 4 (930 - 727°С) – происходит продолжение образования цементита вторичного (А→Ц2); - в точке 4 (727°С) – эвтектоидное превращение [А → П (Ф+Ц)] – конец вторичной кристаллизации; - ниже точки 4 до комнатной температуры (точка 5) охлаждение сплава с постоянной структурой без превращений . При комнатной температуре сплав будет состоять из перлита, цементита. Аустенит - твердый раствор углерода в y-Fe. Аустенит имеет высокую пластичность, низкий предел прочности при растяжении. Твердость аустенита НВ 1700 — 2200 МПа. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Цементит способен образовывать твердые растворы замещения. Феррит – твердый раствор на основе α–Fe, содержащий < 0,02 %С, очень мягкая (твердость НВ 800) и пластичная (относительное удлинение δ = 30 %) фаза. Перлит представляет собой эвтектоидную смесь двух фаз — феррита и цементита . Перлит — продукт эвтектоидного распада (перлитного превращения) аустенита при сравнительно медленном охлаждении железоуглеродистых сплавов ниже 727 °C.

Вопрос №5. Для углеродистой стали укажите назначение, определить температуру нагрева, время прогрева, скорость охлаждения и охлаждающие среды для а) отжига в) закалки б) нормализации г) отпуска Дано: сталь 50, толщина детали 20мм Ответ: Сталь 50 - Сталь конструкционная углеродистая качественная. Использование зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. Температура критических точек: Ac1 = 725 , Ac3 = 760 , Mn = 300 Марка стали 50. Диаметр детали 20 мм.

Свойства стали 50 после термической обработки: σт=680-780 МПа, σв=870-970 МПа, δ=13-11%, ψ=61-57%, ан=120-80, НВ=230-250. Вопрос № 6. Расшифровать марки и указать применение материалов. 1) Ст2 - Сталь конструкционная углеродистая обыкновенного качества Ст - Сталь обыкновенного качеств; 2 – условный номер марки.

2) 40Х – Сталь конструкционная легированная. 40 - содержание углерода С=0,4%, Х – содержания хрома 1-1,5%,. Предел прочности σВ=655МПа, предел текучести σВ=490МПа, относительное удлинение δ=15%, Твердость 350НВ Применение: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

3) 40ХГФА - Сталь конструкционная лугированная 40 – содержание углерода С = 0,4%; Х - содержание хрома Cr=1%. Г – содержание марганца менее 1-1,5%; Ф – содержание ванадия мене 1-1,5% А - означает, что сталь – высококачественная Предел прочности σВ=615МПа, предел текучести σВ=395МПа, относительное удлинение δ=15%, Твердость 225НВ Применение: в улучшенном состоянии—шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400 °С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости.

4) У13 - Сталь инструментальная углеродистая. У – углеродистая инструментальная сталь; 11 – содержание углерода С=1,3%. Предел прочности σВ=900МПа, твердость 217НВ Применение: инструменты повышенной износостойкости, работающие при умеренных и значительных давлениях без разогрева режущей кромки

5) СЧ30 – Серый чугун. ВЧ - серый чугун; 30 - временное сопротивление чугуна при растяжении (кгс/мм2) Предел прочности σВ=300МПа, Применение: для изготовления отливок.

6) ВК6- Вольфрамокобальтовый сплав. ВК – Вольфрамокобальтовый сплав; 6– порядковый номер сплава Применение: для обработки чугуна, цветных металлов и неметаллических материалов

7) АЛ9 – алюминиевый литейный сплав АЛ – алюминиевый сплав; 9 – порядковый номер сплава. Предел прочности σВ=230МПа, предел текучести σВ=140МПа, относительное удлинение δ=2% Применение: для изготовления фасонных отливок; сплав отличается высокой герметичностью

8) ЛК80-3 – литейная двухфазная кремнистая латунь по ГОСТ1771-93. Содержит 80% меди, 3% кремния, остальное цинк. Имеет σВ=380МПа Применение: изготовление крупных коррозионно-стойких заготовок, судовых винтов

9) ВТ8- титановый деформируемый сплав. ВТ – титановый сплав; 8– порядковый номер сплава Применение: для изготовления полуфабрикатов (листов, лент, фольги, полос, плит, прутков, профилей, труб, поковок и штампованных заготовок) методом деформации, а также слитков; деталей различного назначения, работающих при температуре до +480 °С; деталей газотурбинных авиационных двигателей (дисков, лопаток компрессора низкого давления, деталей крепления вентилятора).

Список литературы: 1 Технология конструкционных материалов: учебник для вузов / А.М. Дальский [и др.] ; под общ. ред. А.М. Дальского. – М. : Машиностроение, 1977. – 644 с. 2. Технология конструкционных материалов / Под редакцией О.С. Коморова. -Мн.:1998. 3. Кузьмин. Б.А. и др. "Технология металлов и конструкционные материалы". -М.: Машиностроение, 1989 г. 4. Материаловедение и технология металлов. Учебник для студентов машиностроительных спец. ВУЗов / Фетисов Г. П., Карпман М. Г. и др. – М.: Высшая школа, 2000. – 638 с.

12 |