ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Расчет клиноременной передачи. Расчет зубчатоременных передач

Занятие 7. Расчет плоскоременной передачи. Изучить: 1 Детали машин и основы конструирования: Учеб./ А. Т. Скойбеда, А. В. Кузьмин, Н. Н. Макейчик; Под общ. ред. А. Т. Скойбеды. – Мн.: Выш. шк., 2006. – 559с.; ил (стр.186-183,стр.187-193) 2 Детали машин.Проектирование: Учеб. пособие / Л. В. Курмаз, А. Т. Скойбеда. – Мн.: УП «Технопринт», 2001. – 290 с. (стр.14-15) 3 Детали машин в примерах и задачах: Учебное пособие/ Под общ. ред. С.Н.Ничипорчика.- Мн.: Выш. шк., 1980. – 431с.; ил (стр.139-170) Исходные данные для расчета ременной передачи: P1, кВт – передаваемая мощность (мощность на валу двигателя) n1- частота вращения ведущего вала, мин-1; U- передаточное число; циклограмма нагружения передачи; Угол наклона к горизонту межосевой линии θ = (0º…90º); Режим работы передачи (1смена, 2 смены, 3смены), если не задан выбрать; Способ натяжения ремня (периодически регулируемая, автоматически регулируемая); Условия работы передачи в соответствии с таблицей 1 (учесть циклограммы); Диаметр вала двигателя Таблица 1

7.1 Расчет плоских ремней

7.1.1 Определяем диаметр меньшего шкива, мм D1=1200·(P1/ n1)1/3, для резинотканевых и капроновых ремней D1=kd·(T1)1/3, для полиамидных кордо-ленточных ремней где P1, кВт – мощность на ведущем шкиве; n1, об/мин – частота вращения шкива; T1, Н∙м – крутящий момент на ведущем шкиве; kd=28,8 при n1≤2000 об/мин; kd=31 при n1>2000 об/мин; Принимаем по ГОСТ 17383-78 ближайший больший диаметр: {40,45,50,56,63,80,90,100,110,112,125,140,160,180,200,225,250,280,320,360,400,450,500}

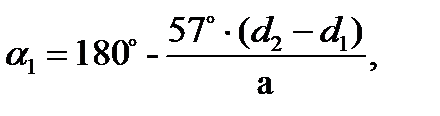

7.1.2 Определяем диаметр ведомого шкива D2= D1·U·(1-ε), мм Где ε=(0,01…0,02) - коэффициент проскальзывания, смотри [1] стр.189 Принимаем по ГОСТ 17383-78 из того же ряда, ближайшее меньшее значение. 7.1.3 Уточняем передаточное число Uф= D2/(D1·ε) 7.1.4 Вычисляем окружную скорость ремня, м/с V=π·D1·n1/60000 7.1.5 Определяем межосевое расстояние, предварительно, мм а=2·(D1+D2) 7.1.6 Вычисляем геометрическую длину ремня, мм L =2·а+ π·(D1+D2)/2+ ( D2-D1)2/(4·а) 7.1.7 Уточняем межосевое расстояние, мм а=0,25∙(L-0,5∙π∙(D2+D1)+((L- 0,5∙π∙(D2+D1))2-2∙(D2-D1)2)1/2) 7.1.8 Округляем до ближайшего целого, причем лучше чтобы оканчивалось на 0 и 5 а ≥2·(D1+D2) 7.1.9 Уточняем геометрическую длину ремня, мм L=2·а+ π·(D1+D2)/2+ ( D2-D1)2/(4·а) 7.1.10 Вычисляем угол обхвата на малом шкиве α=180 - 57º·(D2 - D1)/а ≥150º Иначе следует изменить межосевое расстояние и пересчитать l и α 7.1.11 Определяем коэффициент угла обхвата, смотри [1] стр.189 Сα =1- 0,003·(180 - α) 7.1.12 Определяем скоростной коэффициент, смотри [1] стр.189 СV=1,04 - 0,0004·V2 7.1.13 Определяем коэффициент динамичности Ср, смотри [3] стр.15 Таблица 2

7.1.14 Определяем коэффициент, учитывающий расположение передачи, смотри [1] стр.189 С0=1, при θ≤60º; С0=0,9 , при θ=(60º…80º); С0=0,8 , при θ>80º Однако при автоматическом регулировании ремня С0=1 7.1.15 Вычисляем нагрузку на ремне Ft = 1000·P1/V, Н Где :N1, кВт - мощность передаваемая ременной передачей; V, м/с - окружная скорость ремня; 7.1.16 Выбираем материал ремня исходя из условий эксплуатации – прорезиненный ремень (часто применяемые) и его тип (А, Б, В), с учетом скорости и передаваемой мощности, по таблице 8.12, см. [3] стр.152

Тип А- конструкция нарезная с обкладками; тип Б - конструкция послойно завернутая с обкладками (или без обкладок); тип В - конструкция спирально завернутая без обкладок. 7.1.17 Задаемся отношением диаметра шкива к толщине ремня Dmin/δ=(30…40) - для прорезиненных ремней (Тип А, Б, В), смотри [3] стр.152 7.1.18 Допускаемое полезное напряжение, МПа [σt]0=a-w·(δ/Dmin) Значения вспомогательных коэффициентов «а» и «w» по таблице 8.6,[3] стр.152

Где σ0- допускаемое напряжение в сечении ремня. Рекомендуется принять среднее значение (для прорезиненных ремней при σ0=1,8 МПа :а=2,5;w=10) 7.1.19 Определим расчетное допускаемое полезное напряжение, МПа [σt]=[σt]0·Сα ·СV ·Ср·С0 7.1.20 Вычислим необходимую площадь поперечного сечения ремня, мм2 А= Ft /[σt] 7.1.21 Определим предварительно толщину ремня, мм δ=А/k где k=40-прорезиненные, k=35-кожаные, k=30-хлопчатобумажные, k=25-шерстяные ремни 7.1.22 Согласуем толщину ремня с учетом числа прокладок по ГОСТ 23831-79, смотри [2] стр.15 (здесь δ=Нр). Должно быть D1≥d1min Резино-тканевые ремни

Кордошнуровые ремни по ТУ 38105514-77

Синтетические ремни по ОСТ 1769-84

7.1.23 Определяем требуемую ширину ремня Вр=A/Нр , мм Согласуем ширину ремня c ГОСТ 23831-79, смотри [2] стр.15

7.1.24 Вычисляем число пробегов ремня (проверка на долговечность по числу пробегов) ν= V/ l Число пробегов плоского ремня должно быть не более 5, смотри [3] стр.151 7.1.25 Вычисляем начальное натяжение ремня, Н F0= 0,5·Ft·((еfα1+1)/(еfα1-1))

f=0,3 – коэффициент трения между ремнем и шкивом по таблице: α1 - угол обхвата лентой ведущего шкива, град 7.1.26 Определяем натяжение ветвей передачи без учета центробежных сил F1= F0+ Ft/2; F2= F0-Ft/2; 7.1.27 Вычисляем максимальное напряжение в работающем ремне, с учетом центробежных сил и изгиба ремня на малом шкиве σmax=F1/(Вр·Нр)+ρ·V2/106+Е·Нр/D1, МПа где ρ=(1200…1500), кг/м3- плотность ремней, смотри [3] стр.145; Е=(80…120), МПа – модуль упругости ремней, смотри [3] стр.146; V, м/с - окружная скорость ремня; Вр, Нр, мм - ширина и толщина ремня соответственно; 7.1.28 Рассчитаем теоретический срок службы ремня, час Lh=( σу /σmax)5·( Сu ·Сн·107)/(2·3600· ν) где σу=6 МПа – предел выносливости прорезиненных плоских ремней с прослойками; σу=7 МПа – предел выносливости прорезиненных плоских ремней без прослоек; σу=5 МПа – предел выносливости хлопчатобумажных ремней; Сu =(1;1,7;1,9) – соответственно для передаточных чисел U(1;2;4)-коэффициент, учитывающий влияние передаточного числа, смотри [3] стр.151 Можно экстраполировать, чтобы уточнить значение Сu Сн – коэффициент, учитывающий непостоянство нагрузки, смотри [3] стр.151 Сн=1 (постоянная нагрузка); Сн=2 (переменная нагрузка - от нуля до номинальной) 7.1.29 Определяем углы обхвата шкивов γ =arcsin ((D2 - D1)/(2·а)), α1=180º-2·γ, α2=180º+2·γ ,

7.1.30 Определяем силу, действующую на вал, Н F=2·F0 ·cos γ

7.2 Расчет клиноременной передачи. 7.2.1 На основании исходных данных определяем режим работы передачи и коэффициент динамичности Ср, (смотри пункт 7.1.13) 7.2.2 Исходя из расчетной мощности и оборотов ведущего шкива (P1p=P1/Ср, кВт; n1, об/мин), выбираем сечение клинового ремня и диаметр ведущего шкива D1≥ d1min Ремни нормального сечения

Ремни узкие

Размеры и параметры поперечных сечений клиновых ремней по ГОСТ1284.1-89, ГОСТ 20889-88 и ТУ 38=40534-75

Принимаем по ГОСТ 17383-78 ближайший больший диаметр: {40,45,50,56,63,80,90,100,110,112,125,140,160,180,200,225,250,280,320,360,400,450} 7.2.2 Определяем диаметр ведомого шкива D2= D1·U·(1-ε), мм Где ε=(0,01…0,02) - коэффициент проскальзывания, смотри [1] стр.189 Принимаем по ГОСТ 17383-78, ближайшее меньшее значение. {45,50,56,63,80,90,100,110,112,125,140,160,180,200,225,250,280,320,360,400,450,500} 7.2.3 Уточняем передаточное число Uф= D2/(D1·ε) 7.2.4 Вычисляем окружную скорость ремня, м/с V=π·D1·n1/60000 7.2.5 Определяем межосевое расстояние, предварительно, мм а=2·(D1+D2) 7.2.6 Вычисляем геометрическую длину ремня, мм L =2·а+ π·(D1+D2)/2+ ( D2-D1)2/(4·а) 7.2.7 Уточняем межосевое расстояние, мм а=0,25∙(L-0,5∙π∙(D2+D1)+((L- 0,5∙π∙( D2+D1))2-2∙( D2-D1)2)1/2 7.2.8 Округляем до ближайшего целого, причем лучше чтобы оканчивалось на 0 и 5 а ≥0,55·(D1+D2)+Hp 7.2.9 Уточняем геометрическую длину ремня, мм L!=2·а+ π·(D1+D2)/2+ ( D2-D1)2/(4·а) Принимаем значение из таблицы и определяем СL

7.2.10 Вычисляем угол обхвата на малом шкиве α=180 - 57º·(D2 - D1)/а ≥120º 7.2.11 Вычисляем нагрузку на ремне Ft = 1000·P1/V, Н Где : P1, кВт - мощность передаваемая ременной передачей; V, м/с - окружная скорость ремня; 7.2.12 Определяем предварительное натяжение ремня F0=0,5∙Ft/φ где φ=0,45…0,55 – коэффициент тяги; 7.2.13 Определяем силу, действующую на вал, Н F=2·F0 ·cos γ где γ =arcsin ((D2 - D1)/(2·а)) 7.2.14 Вычисляем число пробегов ремня ν= V/ l≤ 40 с-1 7.2.15 Определяем допустимую мощность передаваемую одним ремнем по таблицам в зависимости от скорости ремня, диаметра ведущего шкива и типа сечения.

7.2.16 Определяем коэффициент угла обхвата Сα =1- 0,003·(180 - α) 7.2.17 Вычисляем необходимое число ремней z=P1/P0∙Сα∙СL∙Ск∙Сp значение коэффициента Ск, в первом приближении, принять равным 1, затем уточнить

7.2.18 Определяем натяжение ветвей передачи без учета центробежных сил F1= F0+ Ft/2; F2= F0-Ft/2; 7.2.19 Вычисляем максимальное напряжение в работающем ремне, с учетом центробежных сил и изгиба ремня на малом шкиве σmax=F1/(Вр·Нр)+ρ·V2/106+Е·Нр/D1, МПа где ρ=(1200…1500), кг/м3- плотность ремней, Е=(80…120), МПа – модуль упругости ремней; V, м/с - окружная скорость ремня; Вр, Нр, мм – средняя ширина и толщина ремня соответственно; 7.2.20 Рассчитаем теоретический срок службы ремня, час Lh= (σу/σmax)8·( Сu ·Сн·107)/(2·3600· ν) где σу=9 МПа – предел выносливости клиновых ремней коэффициенты Сu и Сн, смотри пункт 7.1.28 7.3 Расчет зубчато-ременной передачи

Исходные данные: P1=9,706 кВт, n1=1460 мин-1; T1=63,487 Н∙м, U=2,801; Расположение ременной передачи горизонтальное. 7.3.1 Выбираем модуль передачи

Модуль ремня с трапецеидальными зубьями: m=f (P1, n1), [2, с.20. Принимаем m=4 мм, ремень с металлокордом 15Л5 7.3.2 Шаг зубьев:

7.3.3 Размерыремня[2, с.19]:

Hp=5 мм, Н=0,8 мм, hp=2,5 мм, Sp=4,4 мм, R1=1 мм, R2=1,0 мм, 2φ=40° 7.3.4 Минимальное число зубьев ведущего шкива:

Принимаем Z1=20; 7.3.5 Число зубьев ведомого шкива: Z2=Z1∙U=20∙2,801=56 7.3.6 Действительное передаточное число передачи:

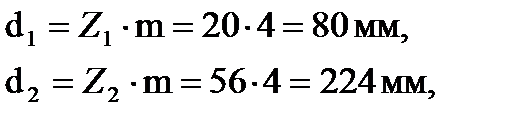

7.3.7 Диаметры шкивов:

7.3.8 Минимальное межосевое расстояние:

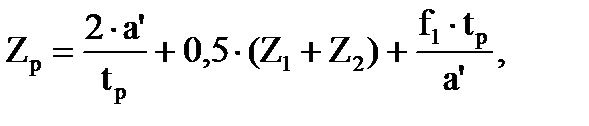

Принимаем а!=175 мм. 7.3.9 Число зубьев ремня:

где

Принимаем Zp=85 7.3.10 Межосевое расстояние при выбранном Zp:

Где значения f2 по таблице [2, c.20, таблица 2.4.3]

7.3.11 Угол обхвата ремнем ведущего шкива:

7.3.12 Число зубьев на дуге обхвата:

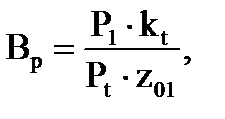

7.3.13 Ширина ремня:

где kt=k1+k2+k3– сумма уточняющих коэффициентов, зависящих 7.3.13.1 от типа двигателя

7.3.13.2 типа рабочей машины

7.3.13.3 передаточного числа , при U≥1, k3=0, 7.3.13.4 мощность, передаваемая одним зубом ремня шириной 1 мм в стандартном режиме

[1, рис. 2.4.4];

Принимаем Bp=20 [1, табл.2.4.6]; Сила, нагружающая вал передачи: F=(1,10…1.15)Ft (14) где

Материал шкива сталь 25Л, поскольку V=2·1460/80=36,5 м/c

|

- окружное усилие.

- окружное усилие.