ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Приборы и оборудование для испытания ДВС

Лабораторная работа № 1 Цель работы:1. Изучить ГОСТы, применяемые при испытании двигателей внутреннего сгорания; 2. Изучить приборы и оборудования для проведения лабораторных работ; 3. Развитие профессиональных навыков, практическое овладение методами экспериментальных исследований, закрепление, углубление знаний.

Приборы и оборудование, применяемые при испытании ДВС Определение крутящего момента двигателя тормозным способом. Основные требования, предъявляемые к тормозным устройствам: 1. Обеспечение торможения двигателя в широком диапазоне его загрузки при всех необходимых частотах вращения; 2. Стабильное торможение с поддержанием достаточного долго неизменным тормозного момента; 3. Устойчивое торможение с сохранением заданного скоростного режима в случае небольших кратковременных изменений нагрузки; 4. Достаточного точное измерение крутящего момента; 5. Возможность прокручивания вала от постороннего источника энергии; 6. Полезное использование энергии, получаемой от двигателя в процесс торможения; 7. Дистанционное управление органами, регулирующими нагрузку на двигателе; 8. Сравнительно низкий уровень шума.

Механический тормоз Простейшая система устройства для определения крутящего момента двигателя тормозным способом представлена на рис. 1. Если F – окружное усилие на тормозном барабане, имеющем радиус r, то крутящий момент равен

Рисунок 1 – Схема определения крутящего момента двигателя тормозным способом.

Гидравлические тормоза Действие гидравлических тормозов основано на использовании свойств различных гидравлических машин, позволяющих, в частности, создавать сопротивление поступательному или вращательному движению соединяемых с ними машинами. Различают динамические и объемные гидравлические двигатели. Ротор 1 выполнене в виде одного или нескольких гладких дисков, жестко закрепленных на валу 7. Ротор заключен в закрытый корпус. Вал 7 соединяют с валом испытуемого двигателя. Вал вместе с ротором, состоящим из одного или нескольких дисков, заключают в закрытый кожух-статор, имеющий возможность совершать угловые перемещения на подшипниках 3, вода в статор 6 тормоза попадает через приемные воронки 2 и отверстия 8. Последние размещаются с учетом необходимости ввода воды в зону ступицы ротора. Нагревающуюся при работе воду отводят через регулировочные вентили 4 и отверстие 5 в плите корпуса тормоза. При вращении ротор-диска 1 на его плоскостях возникают силы трения, вследствие чего вода увлекается диском и центробежной силой отбрасывается от центра к периферии.

Рисунок 2 – Схема гидравлического дискового тормоза

Различают теоретические и действительные характеристики гидравлических тормозов. Теоретическая характеристика в общем виде представляет собой параболу, однако, из-за ряда ограничений существует только действительная. Действительная – позволяет судить о возможности применения данного тормоза для торможения конкретного двигателя.

Рисунок 3 – Характеристика гидравлического тормоза

Электрические тормоза Современные тормоза этого типа представляют собой электрические машины в балансирном исполнении, вал которых соединен с валом испытуемого двигателя.

Рисунок 4 – Характеристика электрического тормоза

Переключателем 1 машина может переводиться в моторный тип или генераторный режим работы. Параллельную обмотку 8 возбуждения включают рубильником II, переключаем I в верхнее положение. В этом положении ток проходит от положительного полюса сети через левый нож переключателя 1, левый предохранитель 3, амперметр 4, якорь 6 машины, обмотку дополнительных полюсов 9, последовательную обмотку 7 и далее через подвижный контакт реостата 5, сопротивление этого реостата, правый предохранитель 3, правый нож переключателя I к отрицательному полюсу сети. После развития якорем частоты вращения рукоятку пускового нагрузочного реостата 5 передвигают вправо, что увеличивает частоту вращения якоря до нормального уровня при полном возбуждении. Их повышение на 10-15% достигается передвижением скользящих контактов реостата 12 и 13 влево, т.е. уменьшением силы тока возбуждения.

Рисунок 5 – Схема управления электрической балансирной машиной.

При переходе на генераторный режим включают подачу топлива для дизельного двигателя (зажигание для карбюраторных двигателей) и, при показании отсутствия тока в цепи якоря амперметром 4, выключают переключатель I, а затем передвигают скользящие контакты реостатов 12 и 13 в крайнее левое положение. При этом амперметр 14 должен показать, что сила тока в цепи возбуждения равна нулю, а вольтметр покажет незначительное ЭДС за счет остаточного магнетизма. Рукоятку реостата 5 передвигают в левое положение, включают рубильник 10, переключатель I переводят в нижнее положение. Балансирная машина включена по схеме генератора с нагрузкой на реостат 5. Для обеспечения торможения контакты реостатов 12 и 13 передвигают вправо, увеличивая возбуждение машины.

Фундаменты для стендов

Рисунок 6 – Устройство фундамента стенда 1 – грунт вокруг фундамента, 2 – бетонные или кирпичные откосы, 3 – каналы для анкерных болтов, 4 – фундамент (глубина не менее глубины фундамента здания), 5 – виброизолирующие щели (15-20 см), 6 - прокладка из листовой резины, 7 – песчаная подушка (15-20 см). Фундаменты выполняются глубиной не менее одного метра.

Рисунок 7 – Фундамент с опорами и амортизаторами 1 – бетонные или кирпичные откосы, 2 – плита, 3 – направляющая, 5 – стойка несущая, 6 – фундамент, 7 – листовая резина, 8 – песчаная подушка. Измерение частоты вращения При испытании двигателей частоту вращения измеряют тахометрами: - центробежными приставными; - электрическими; - стробоскопическими; - электронными. На рис. 8 показана схема электрического тахометра трехфазного переменного тока модели ТЭ-204, измеряющего частоту вращения в диапазоне 600-3000 мин-1 При вращении магнита I тахометра в обмотках 2 индуцируется трехфазный ток. В пунктирном контуре слева показан датчик-генератор трехфазного переменного тока. При вращении магнита I тахометр в обмотках 2 индуцируется трехфазный ток, который дистанционно по проводам поступает на приборный щиток в обмотки статора 3 электродвигателя тахоуказателя, создает магнитное поле, которое приводит в движение ротор 4. На одном валу с ротором электродвигателя установлен второй ротор (постоянный магнит – звездочка 5). Этот магнит, действуя на чувствительный элемент 6, закручивает возвратную пружину 7 и отклоняет стрелку указателя 9.

Рисунок 8 – Схема электрического тахометра

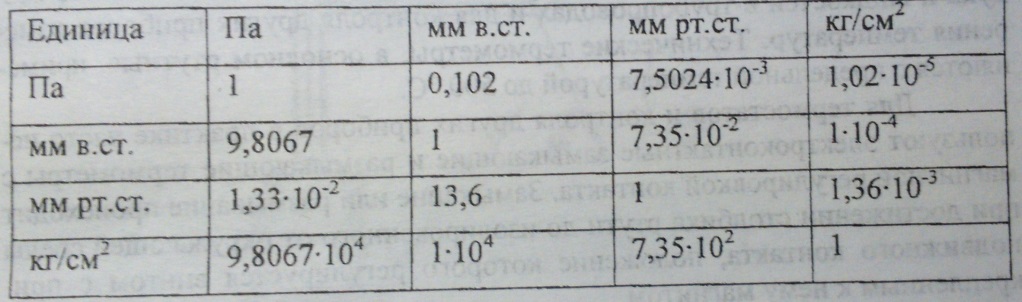

Изменение температур и давлений Приборы для измерения давлений: Для измерения давлений и разряжений широко используют: - водяные и ртутные пьезометры; - пружинные маномерты; - ртутные барометры и пружинные барометры-анероиды.

Таблица 1 – Измерения давлений в различных единицах

Измерение температур Наиболее распространенные приборы: - жидкостные; - биметаллические; - манометрические; - сопротивления; - термоэлектрические; - термометры или пирометры излучения. Жидкостные термометры расширения основаны на изменении объема жидкости в зависимости от температуры. Их применяют для измерения температуры окружающей среды, теплового состояния потоков воздуха и жидкостей в трубопроводах и для контроля др. приборов измерения температур. Манометрические термометры применяют в качестве контрольных для измерения температуры охлаждающей жидкости и картерного масла двигателя. При нагревании приемного элемента давление внутри его повышается, передается через капиллярную трубку 2 и деформирует трубчатую пружину с указателем 3.

Рисунок 9 – Схема манометрического термометра 1 – приемный элемент (латунный резервуар), 2 – медная трубка с капиллярным каналом, 3 – указатель в виде трубчатой пружины.

Биметаллические термометры основаны на различном изменении длины разнородных материалов, т.е. на различном коэффициенте линейного расширения. Термометры сопротивления основаны на том, что у металлов изменяется электрическое сопротивление при изменении температуры. Выбор металла зависит от температуры в планируемой зоне измерений. Термометры сопротивления применяют в основном для измерения температуры воды, воздуха, картерного масла, топлива и т.д. Величину сопротивления определяют: - компенсационным методом; - мостовые схемы с включенным в нее датчиком температуры и регистрирующим прибором-указателем; - магнитоэлектрическими приборами-логометрами. Термоэлектрические термометры применяют для измерения температуры отработавших газов, тепловой напряженности деталей, двигателя и др. горячих объектов. Принцип действия основан на том, что при контакте двух разнородных металлов, происходит преимущественный переход электронов из металла с меньшей работой в металл с большей работой.

Рисунок 10 – Схема термоэлектрического пирометра 1 – горячий спай, 2 и 3 – разнородные сплавы, 4 и 5 – компенсационные провода, 6 – гальванометр.

Изменение расхода топлива Часовой расход топлива весовым способом определяют при помощи весов и секундомера.

Рисунок 11 – Схема устройства для определения часового расхода весовым способом

Рисунок 12 – Схема электрического расходомера топлива 3 и 5 – быстродействующие электромагнитные клапана, 6 – емкость с топливом, 7 – электродвигатель, 8 – разновеска, 9 – чаша весов, 10 –электромагнит, 11 – лампа, 12 – заслонка, 13 – фотоэлемент.

В практике испытаний двигателей широко используется объемный метод измерения расхода топлива.

Рисунок 13 – Схема изменений топлива мерными емкостями 1 – топливный бак, 2 – указатель уровня, 3 – кран, 4 – мерные емкости, 5 – трехходовой кран, 6 – мерные объемы.

Измерение расхода воздуха Измерение расхода воздуха возможно производить с помощью диафрагм, измерительных насадок, объемными расходомерами и др. приборами.

Рисунок 14 – Схема измерения расхода воздуха диафрагмой 1 – пьезометр, 2 – школа, 3 и 7 – патрубок, 4 и 6 – кольцевые полости, 5 - диафрагма, 8 – ресивер, 9 – патрубок.

Рисунок 15 – Схема измерения расхода воздуха с помощью измерительного насадка 1 – всасывающая труба (к двигателю), 2 – ресивер, 3 – измерительная труба, 4 – измерительный насадок, 5 – микроманометр.

Рисунок 16 – схема расходомера ротационного типа 1 – ресивер, 2 – верхний ротор, 3 – пьезометр, 4 – воздушный фильтр, 5 – нижний ротор, 6 – счетчик расходомера.

|

. Крутящему моменту двигателя противодействует тормозной момент

. Крутящему моменту двигателя противодействует тормозной момент  , где Q – сила торможения, действующая на ободе тормозного барабана. Сила торможения будет зависеть от силы P, соотношения плеч рычага

, где Q – сила торможения, действующая на ободе тормозного барабана. Сила торможения будет зависеть от силы P, соотношения плеч рычага  площади контакта и коэффициента трения.

площади контакта и коэффициента трения.