Порядок виконання роботи

1.Ознайомившись з метою і методичними вказівками до лабораторної роботи, встановити необхідне збільшення мікроскопа для зразків кольорових металів і сплавів.

2.Роздивитися під мікроскопом мікрошліфи мідних, алюмінієвих, титанових, магнієвих та антифрикційних сплавів.

3. Користуючись фотографіями мікроструктур, порівняти їх з баченими під мікроскопом..

4. Вивчити основні групи мідних, алюмінієвих, титанових, магнієвих та антифрикційних сплавів і вимоги до них.

5. Розшифрувати хімічний склад заданих сплавів, вказати їх застосування і метод зміцнення.

6. Дані занести в таблицю 1.

7.Відповісти на контрольні питання.

Таблиця 1-Характеристика кольорових металів і сплавів

ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Сплави на основі міді: латуні і бронзи.

Лабораторна робота № 8

Тема: Мікроаналіз кольорових металів і сплавів. Мета:Вивчити мікроструктури, властивості і область застосування мідних, алюмінієвих, титанових, магнієвих та антифрикційних сплавів. Обладнання та матеріали:Металографічний мікроскоп МІМ-7, комплект мікрошліфів мідних, алюмінієвих, титанових, магнієвих та антифрикційних сплавів, альбом фотокарток мікроструктур. Короткі теоретичні відомості Сплави на основі міді: латуні і бронзи. Латуні– це сплави на основі міді, в яких головним легуючим елементом є цинк. Вони бувають прості, які мають в своєму складі тільки мідь і цинк, та багатокомпонентні. Останні мають в своєму складі, крім цинку, різні хімічні елементи для підвищення міцності (алюміній, нікель), корозійної стійкості (олово, алюміній), антифрикційності (свинець, кремній), оброблюваності різанням (свинець) та ін. В техніці застосовують латуні з вмістом цинку до 45%. В залежності від кількості цинку існують однофазні α – латуні (до 39% цинку), та двофазні α + β – латуні (39-45% цинку). По технологічному признаку латуні поділяються на такі, що оброблюються тиском та ливарні. Однофазні латуні (рисунок 1, а) мають високу пластичність і їх використовують для виготовлення тонкого дроту, тонкостінних трубок, наприклад, радіаторних, змійовиків, гільз, ювелірних виробів. Двофазні латуні (рисунок 1, б) мають більшу міцність але меншу пластичність, їх використовують для деталей машин, водяної арматури, різних заготовок. Ливарні латуні мають в своєму складі ті ж елементи що й латуні для обробки тиском, але більш леговані цинком і іншими елементами. У них менший інтервал кристалізації, а тому й кращі ливарні властивості. Маркуються по типу легованих сталей: ЛЦ14К3С3 (цинку 14%, кремнію 3%, свинцю 3%, решта мідь) – підшипники, втулки; ЛЦ30А3 – корозійностійкі деталі; ЛЦ25С2 – штуцери гідросистем.

Рисунок 1- Мікроструктури латуней. а - латунь Л80 (a- латунь); б - латунь Л59 (a+b) після відпалу. Бронзи -це сплави міді з оловом або іншими компонентами на основі міді. По хімічному складу вони поділяються на олов’яні, в яких основним легуючим елементом є олово, та безолов’яні, де легуючими елементами є алюміній, кремній, берилій, нікель, залізо, свинець. Бронзи в порівнянні з латунями мають кращі механічні, антифрикційні властивості і корозійну стійкість. По технологічному признаку поділяються на ті, що оброблюються тиском та ливарні. Найбільш відомі олов’яні бронзи. Вміст олова в них не перевищує 10-12%. Зі збільшенням кількості олова підвищується твердість та міцність і зменшується пластичність. Олов’яні бронзи, що оброблюються тиском мають до 5% олова, а ливарні – більше 5%. Безолов’яні бронзи часто перевищують по своїм властивостям олов’яні і до того ж дешевші. Бронзи маркуються літерами Бр. Легуючі елементи позначаються тими ж літерами, що й в латунях. Олов’яні бронзи мають широкий інтервал кристалізації,наслідком цього є значна дендритна ліквація і пористість виливків. З неї неможливо одержати щільний, у гідравлічному відношенні, виливок. Для підвищення щільності виливків застосовують прискорене охолодження, лиття під тиском чи вводять спеціальні добавки. При вмісті олова до 6-7% олов’яна бронза має структуру a - твердого розчину, неоднорідного за хімічним складом. Олов’яна бронза раніше мала дуже широке поширення завдяки високим ливарним властивостям (рідко текучості та малій усадці), міцності, твердості, стійкості проти корозії і красивому жовтуватому кольору. Бронза з змістом олова до 5% використовувалась для виготовлення монет і медалей. Двохфазні олов’яні бронзи використовують, коли потрібна висока корозійна стійкість у сполученні з достатньою стійкістю. Вони мають також високі антифрикційні властивості при роботі в парі зі сталлю. Для здешевлення олов’яних бронз в них вводиться деяка кількість цинку, а для поліпшення обробки - свинець. Бронзи олов’яні, що оброблюються тиском БрОФ6-0,4, БрОЦ4-3, БрОЦС-4-4-4-виготовляють пружини, зубчасті колеса, втулки, деталі машин. Бронзи олов’яні ливарні: Бр010; Бр05Ц5С5; Бр010Ц2С5. Використовують для виготовлення підшипників, парової і водяної арматури, в художньому литті (статуетки, скульптури). Безолов¢яні бронзи(рисунок 2) мають високі механічні, антикорозійні й антифрикційні властивості. Широке розповсюдження в машинобудуванні одержали алюмінієві бронзи. Однофазні алюмінієві бронзи БрА5 і БрА7 легко піддаються холодній і гарячій пластичній деформації. Бронза БрА5 застосовується для карбування монет, і БрА7 - для виготовлення пружин у приладобудуванні. БрА5, БрАЖ9-4 (рисунок 2.б) , БрКМц3-1- виготовляють пружні деталі (мембрани, пружини) механізми годинників. БрАЖН10-4-4 (рисунок 2.в) – шестірні, втулки, черв’яки, блоки циліндрів в гідросистемах. БрА11Ж6Мц2 – зубчасті колеса, втулки, клапани. Двохфазна бронза БрА10 завдяки наявності евтектоїдного перетворення може піддаватися всім видам термообробки, відрізняється підвищеною корозійною стійкістю й антифрикційними властивостями, що дозволяє застосовувати її для виготовлення деталей, які працюють на тертя (шестерні, зубчасті колеса), у суднобудуванні. Як антифрикційний матеріал для вкладишів підшипників, котрі знаходяться під великим навантаженням, застосовується свинцева бронза марки БрСЗО. Цей сплав має високу теплопровідність і допустиме нагрівання до 300-320 °С, БрС30Н2 – важко навантажені підшипники Берилієва бронза БрБ2 (рисунок 2,а) - піддається термічній обробці( гартування при 300°С у воді і старінні при 300-350 °С) вона має високу міцність, твердість , пружність при одночасно високій хімічній стійкості, гарній зварюваності й обробці різанням. Берилієва бронза застосовується для відповідальних пружин, мембран, контактів, що пружинять, та інших деталей.

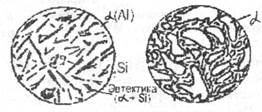

а) б) в) Рисунок 2- Мікроструктури бронзи а) – Бр Б2; б) - БрАЖ9-4 ; в)- БрАЖН10-4-4. Сплави на основі алюмінію Алюмініймає високу пластичність, корозійну стійкість, електропровідність, малу питому вагу, але малу міцність. Тому як конструкційний матеріал практично не застосовується. З технічного алюмінію виготовляють дріт, фольгу, конденсатори, деякий посуд, ємкості. Але головним чином використовують сплави алюмінію з міддю, магнієм, марганцем, кремнієм, цинком. По технологічному признаку сплави поділяються на ті, що деформуються та ливарні. Деформовані в свою чергу поділяються на такі що зміцнюються або не зміцнюються термічною обробкою. До сплавів, що деформуються і не зміцнюються термічною обробкою відносяться сплави алюміній-марганець (АМц) і алюміній магній (АМг). З них виготовляють бензинові баки, труби, рами, вітражі, перегородки в суднах та літакобудування. До сплавів, що зміцнюються термічною обробкою, належать дюралюміній (Д1(рисунок 3,в) , Д16), авіаль (АВ), високоміцні (В95), сплави для поковок і штамповок (АК6, АК8). Термічна обробка полягає в гартуванні і наступному старінні: природному (при 20оС на протязі 5-7 діб), або штучному (150-200оС). Після гартування твердість і міцність невеликі і сплави можна піддавати різним видам обробки (різанням, штампуванням). В процесі старіння твердість, міцність зростають майже вдвічі (до 75-80 HRB). Максимальну міцність надає природне старіння. Ливарні сплави мають в структурі евтектику, яка покращує ливарні властивості. Найбільш поширені сплави алюмінію з кремнієм – так звані силуміни, які мають в складі 6-14% кремнію. Силуміни (рисунок 3,а,б) практично не зміцнюються термічною обробкою і застосовуються при невеликих навантаженнях. Вони добре заповнюють форму і мають малу усадку. Виготовляють картери, блоки циліндрів, корпуси, кришки, фланці, труби. Якщо силумін піддати модифікуванню, тобто перед розливанням ввести в рідкий сплав невелику кількість натрію (не більше 0,01%) чи суміш його солей (2/3NaF +1/3NaCl ), то евтектика стає дрібнозернистою. Крім того, заевтектичний сплав з 12-14% Si робиться за структурою доевтектичного - відбувається зрушення евтектичної точки вправо. В результаті модифікування зерно подрібнюється. Модифікування дає різке підвищення механічних властивостей. Міцність sв і пластичність d силумінів зростають.

а) б) в) Рисунок 3- а,б) - мікроструктури силумінів ; в)- мікроструктура дюралюмінію Д1 Сплави на основі титану Титан та його сплави займають значне місце в машинобудуванні. Технічний титан високої чистоти містить не більше як 0,1% домішок, має невисоку міцність, добру пластичність, своїми властивостями наближаючись до чистого заліза; з вуглецем утворює дуже тверді карбіди титану. Титан задовільно обробляється тиском. Титан має високу стійкість проти корозії в прісній, морській воді та деяких кислотах. Домішки різко підвищують міцність, одночасно знижуючи пластичність титану. Як конструкційні матеріали в машинобудуванні застосовують сплави титану. Технічний титан виготовляють марок: ВТ 1-00 (99,53% Ті) і ВТ 1-0 (99,48% Ті). Їх sв =30-55 кгс/ мм2 і d=20-30%. Чим більше домішок (N, С, О), тим вище міцність і менша пластичність опору корозії, титан добре опирається корозії (плівка окислів), обробляється тиском, але погано різанням. Чистий Ті має обмежене застосування внаслідок недостатньої міцності. Найбільше зміцнення досягається легуванням сплавів Ті алюмінієм (4,5%), Сr, Fе, найменше - V, Мо. Титанові сплави розділяють на двофазні - a+b і однофазні - a і b. b - сплави не мають промислового застосування. Сплави титану виготовляють з ванадієм, молібденом, хромом, марганцем, вольфрамом, титаном, ніобієм, вуглецем, алюмінієм, оловом. Ці сплави відзначаються високими механічними властивостями, які можна поліпшити термічною обробкою і наклепом. Термічна обробка – гартування з температури 700-950°С в воді + штучне старіння при температурі 480-550°С. a- сплави не зміцнюють термічною обробкою, а піддають рекристалізаційному відпалу (Т=650-700°С) після холодної обробки тиском (sв =105-115, d=9-15%). Для підвищення зносостійкості Ті сплавів, їх азотують при 850-950°С протягом 30-60 год. Титанові сплави характеризуються високою корозійною стійкістю в агресивних середовищах і жароміцністю. Двофазні сплави титана мають високу міцність і пластичність, особливо після термічної обробки ВТ-22(рисунок 4,б), - sв=115(145), d =15(6)%, aн >3). Сплав ВТ3-1(рисунок 4,в), що містить 3% хрому і 5% алюмінію, має жароміцність до 400-500оС. Використовують сплави ВТ5 (5% алюмінію), ВТ5-1(рисунок 4,а) (5% алюмінію, 2,5 % кремнію), ВТ6 (6% алюмінію, 4% вольфраму), ВТ14 (4,5 % алюмінію, 3% молібдену, 1% вольфраму) і ВТ 15. Висока міцність сплавів у поєднанні з корозійною стійкістю, жароміцністю і легкістю робить їх цінним матеріалом в машинобудуванні. Сплави на основі титану застосовують в авіабудуванні, суднобудуванні, в реактивній техніці та інших галузях сучасної техніки. Титанові сплави застосовуються там, де вимагаються високі питома міцність і опір корозії.

а) б) в) Рисунок 4- Мікроструктури титанових сплавів. а) - ВТ-5-1; б) - ВТ-22 ; в)- ВТ3-1.

Сплави на основі магнію Магнійпромислових металів має найменшу густину (1,7 г/см3), що обумовило застосування Мg і його сплавів головним чином в авіації. При підвищенні температури він інтенсивно окисляється і навіть самозаймається (труднощі розливання). Мg маломіцний і мало-пластичний метал (sв прокатного і відпаленого Мg дорівнює 13 кгс/мм2; s0,2=2 кгс/мм2; d=15%; НВ=30 кгс/мм2). У литому стані sв=3 кгс/мм2; d=2%. Мала пластичність пояснюється гексагональною кристалічною граткою, що має одну площину ковзання, алотропічних перетворень немає. Вміст Мg у земній корі дорівнює 2,1%. Тпл=650°С. Мg і його сплави не стійки проти корозії (крім сухої атмосфери). У якості легуючих елементів у магнієвих сплавах використовують алюміній,цинк і марганець ( підвищують корозійну стійкість), що розчиняються в Мg з змінною розчинністю. Термічна обробка: гартування з температурою 415-435°С, охолодженням у воді і штучне старіння (175°С- 16 год.). Усі магнієві сплави поділяють на ливарні і де формівні. Ливарні магнієві сплавипозначають марками МЛ, цифри показують порядковий номер сплаву. Більш поширені сплави МЛ5 і МЛ6 системи магній, алюміній і цинк. З них виготовляють важливі виливки для літакобудування, в ракетній техніці (корпуса ракет), в автомобілях (корпуса, колеса). МЛ12 – для деталей з великими навантаженнями. МЛ10 – в літаках та авіадвигунах. Деформовані магнієві сплави (оброблювані тиском) хімічний склад незначно відрізняється від ливарних і позначаються марками МА1, МА2 ... МА21. обробляють їх тиском у нагрітому стані. МА1-МА8 легують марганцем, сплави мають високу пластичність у гарячому стані і задовільну в холодному. Добре зварюються, корозостійкі. Виготовляють мало навантажені деталі. Для захисту магнієвих сплавів від корозії застосовують оксидування, тобто поверхню виробу покривають оксидною плівкою, а також лаками і фарбами. Внаслідок їхньої легкості магнієві сплави широко застосовуються в машинобудуванні, незважаючи на те, що технологія виготовлення деталей з них складна. Антифрикційні сплави.Ці матеріали застосовуються для виготовлення підшипників ковзання (втулок, вкладишів) і повинні мати високу зносостійкість і малий коефіцієнт тертя, добру прироблюванність, утримувати на поверхні мастила, достатню міцність. До них належать бабіти, олов’яні та свинцеві бронзи, порошкові сплави. До матеріалу підшипника відносяться наступні основні вимоги: 1) малий коефіцієнт тертя між поверхнею вала і поверхнею підшипника; 2) мале зношення поверхонь, що труться, особливо вала; 3) мінімальна деформація при великих питомих тисках; 4) у процесі роботи повинно добре відводитись тепло. Усе це забезпечується структурою антифрик-ційного сплаву, що представляє собою м'яку основу з твердими включеннями. При цих умовах, зношується пластична основа, а вал в основному спирається на тверді включення, тому тертя йде не по всій поверхні підшипника. При цьому змащення добре утримується в місцях пластичної основи, що зношується, (гетерогенна структура матеріалу). Таку будову мають білі антифрикційні сплави, так звані бабіти.Мідь додають у сплав щоб уникнути ліквації по питомій вазі, мідь з оловом утворює тугоплавке з'єднання Cu6 Sn5, яке твердішає у вигляді ”кістяка ” при більш високих температурах, порівнюючи з іншими складовими, затрудняє ліквацію твердих розчинів a и b. Бабіти – це сплави на олов’яній або свинцевій основі, в яких основним легуючим елементом є сурма, а також присутня мідь і інші елементи. Олов’яні бабіти: Б89, Б83 (рисунок 5) . Б – бабіт, а число – вміст олова. Наприклад, Б83 – 83% олова, 11% - сурми і 6% міді. Структура бабітів складається з пластичної основи (твердий розчин міді і сурми в олові) та твердих включень хімічних сполук SnSв та Cu3Sn. Більш дешевими є свинцеві, бабіти (Б6, Б16). Цифра теж вказує на вміст олова. Застосовують бабіти в вузлах тертя парових машин, потужних електродвигунів, підшипники колінчастих валів. Бабіти заливають в сталевий, чавунний, бронзовий корпус, або наносять на сталеву стрічку (для міцності). В залізничному транспорті широко використовується кальцієвий бабіт БК - сплав свинцю з невеликими добавками кальцію і натрію: 0,85-1,15% Са, 0,60-0,90% Na, інше свинець. Для поліпшення просування до корпуса підшипника в бабіт БК вводять олово ( 1,5-2,5%, а також магній 0,04-0,1%) для підвищення твердості, корозійної стійкості і зменшення вигоряння кальцію і натрію. Такий бабіт маркується індексом БК2.

Рисунок 5- - мікроструктури Б83 Як антифрикційні матеріали використовують бронзи, сірі, ковкі і високоміцні чавуни з перлітною основою і підвищеною кількістю графіту. Будучи змазкою, графіт сприяє пониженню коефіцієнта тертя. В даний час одержали високе поширення порошкові антифрикційні сплави. Як матеріал застосовують залізний чи мідний порошки і графіт. Так, якщо не виникає небезпека корозії, беруть залізний порошок і додають до нього 1 -2% графіту. В інших випадках підшипники виготовляють із суміші порошків міді, олова і графіту. Після пресування і спікання порошкові підшипники мають пористість 20-30% і, просочені олією, забезпечують високу зносостійкість при малому коефіцієнті тертя. Недоліком таких підшипників є мала міцність, тому їх не можна використовувати при великих навантаженнях. |

| № п/п | Марка сплаву | Хімічний склад | Для яких виробів застосовується | Метод зміцнення (термічна або хіміко-термічна обробка) | |

Контрольні питання

1. Які сплави називають латунями, бронзами?

____________________________________________________________________________________

____________________________________________________________________________________

____________________________________________________________________________________

2. Як класифікуються латуні і бронзи?

____________________________________________________________________________________

____________________________________________________________________________________

3.Що таке силумін?

____________________________________________________________________________________

____________________________________________________________________________________

4. Як поділяють алюмінієві сплави?

____________________________________________________________________________________

____________________________________________________________________________________

5. В чому полягає термічне зміцнення дюралюмінію?

___________________________________________________________________________________

____________________________________________________________________________________

6. Як маркірують титанові та магнієві сплави?

____________________________________________________________________________________

____________________________________________________________________________________

7. Яка інша назва антифрикційних сплавів?

____________________________________________________________________________________

____________________________________________________________________________________

8. Що таке бабіти?

____________________________________________________________________________________

____________________________________________________________________________________

Висновок: _________________________________________________________________________

____________________________________________________________________________________________

____________________________________________________________________________________________

___________________________________________________________________________________________

___________________________________________________________________________________________

Латуні, що оброблюються тиском: Л96, Л70, ЛАН65-3-2 – суднобудування, електричні машини, ЛА85-1 – для виготовлення атрибутів відзнак (замінник золота), ЛО70-1 – стійкість проти корозії в прісній та морській воді, ЛС64-2 – добре оброблюється різанням (автоматна), антифрикційні властивості.

Латуні, що оброблюються тиском: Л96, Л70, ЛАН65-3-2 – суднобудування, електричні машини, ЛА85-1 – для виготовлення атрибутів відзнак (замінник золота), ЛО70-1 – стійкість проти корозії в прісній та морській воді, ЛС64-2 – добре оброблюється різанням (автоматна), антифрикційні властивості.