ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

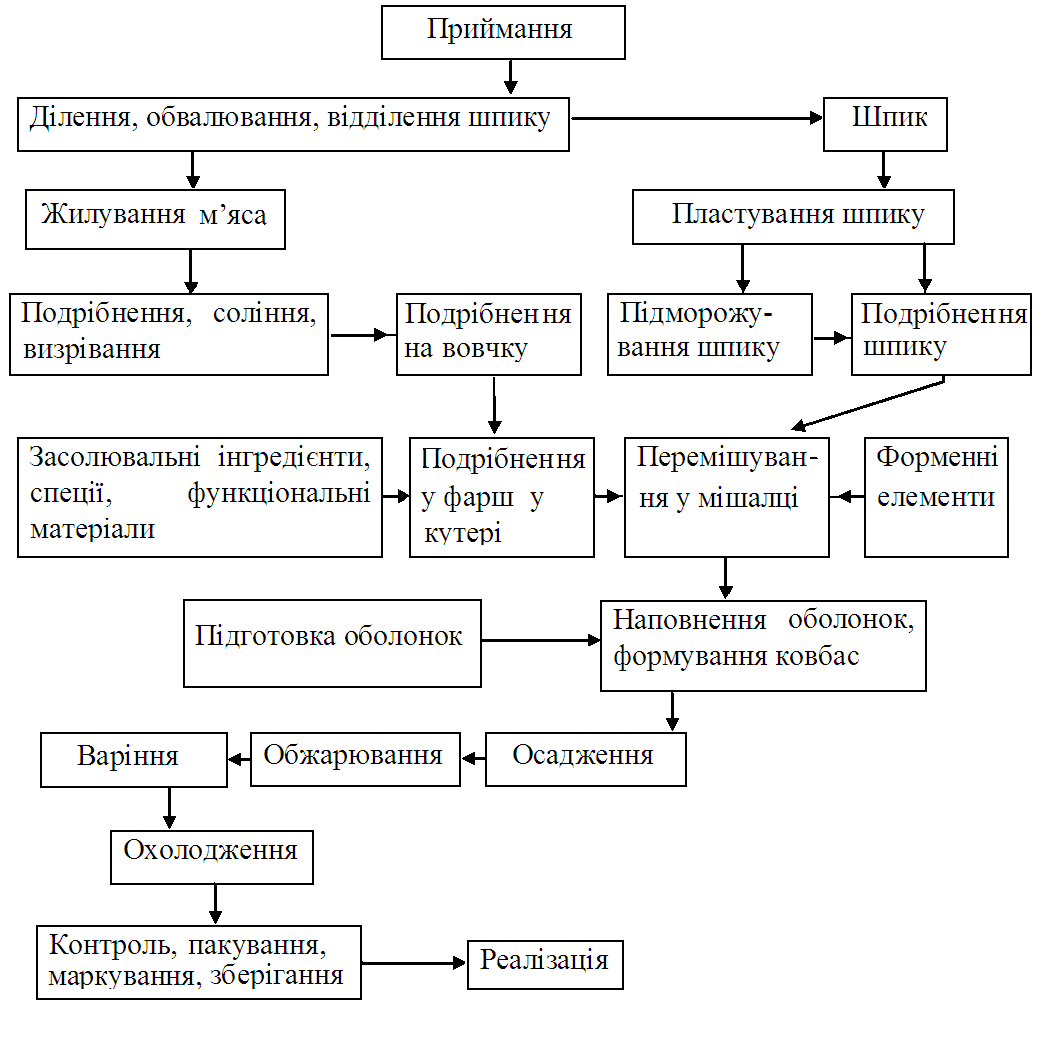

| Технологічна схема виготовлення варених ковбас

Лінія виробництва варених ковбас

Технологічна схема виробництва варених ковбас наведена на рис.1 Потоково-механізована лінія виробництва варених ковбас - рис.2. Приймання сировини.Сировина для виробництва ковбас надходить із холодильника у вигляді туш, півтуш та четвертин. Під час приймання сировини уточнюють відповідність властивостей і стану сировини вимогам стандарту (вгодованість, свіжість м'яса, стан зачищення), після чого її зважують. Шпик піддають зовнішньому огляду, пожовтілі шари вилучають. У разі потреби зразки сировини направляють на лабораторний аналіз. Розморожування м'ясних продуктів.Для виробництва ковбасних виробів використовують м'ясо в охолодженому або замороженому стані. Переробка замороженого м'яса і м'ясних продуктів починається із розморожування. Розморожування проводять за умов, які дають змогу одержати м'ясо, що за характеристикою наближаається до охолодженого. Як теплоносії використовують повітря, воду або різні розчини, пару. У промисловій практиці найпоширеніший спосіб розморожування м'яса у повітряному середовищі. Розморожування м'яса вважають закінченим при досягненні у товщі стегна температури 1 °С. Залежно від температури повітря розрізняють повільне, прискорене і швидке розморожування. Спосіб розморожування обирають залежно від умов роботи підприємства. На м'ясокомбінатах м'ясо в півтушах (четвертинах) розморожують прискореним способом за допомогою повітряного душу за температури повітря (20 ± 2) °С і відносної вологості повітря від 90 %. Розморожене м'ясо можна зберігати перед розбиранням півтуш на відруби на підвісних шляхах в накопичувальних камерах за температури від -1 до 4 °С і відносної вологості повітря не менше ніж 85 % протягом не більш 8 год. Зачищені туші транспортують у сировинне відділення ковбасного цеху або в накопичувальне відділення. Соління м'яса і витримування посоленого м'яса.Метою соління м'яса, призначеного для виробництва виробів із соленого м'яса і ковбас, є введення в нього засолювальних речовин (хлориду натрію, нітритів та ін.). Процес засолювання м'яса при виробництві ковбасних виробів складається з операцій: попереднього подрібнення, змішування із засолювальною сумішшю або розсолом і витримування. Під час соління і витримування в засоленому стані збільшуються вологозв'язувальна здатність, липкість та пластичність м'яса. Соління м'яса, як правило, здійснюють за температури продукту і приміщення від 0 до 4 °С. Способи соління м'яса. Під час виробництва м'ясних продуктів із соленого м'яса використовують сухий, мокрий та змішаний способи соління м'ясопродуктів. При цьому для соління застосовують відповідно сухі суміші засолювальних речовин, розсіл або суху суміш у послідовній комбінації з розсолом. Сухий спосіб соління передбачає перемішування або натирання поверхні шматків м'яса сухою засолювальною сумішшю. Перемішування здійснюють при солінні дрібних шматочків м'яса з сіллю. Тривалість соління залежить від виду, стану та розміру м'ясних продуктів. Сіль розчиняється у воді, що є на поверхні м'яса. Мокрий спосіб соління полягає в обробленні м'яса розсолами. Такі розсоли називають заливальними. Концентрація розсолу залежить від виду та сорту м'яса, тривалості соління, температури, характеру наступного оброблення солених м'ясних продуктів, режиму зберігання готових виробів. Розрізняють тривалий (40 - 50 діб), звичайний (15 - 20 діб) та скорочений (6 - 7 діб) термін соління. Сировину, засолену мокрим способом, використовують при виготовленні варених, варено-копчених виробів із соленого м'яса, бекону, язиків та ін. При мокрому солінні відбувається рівномірніше просолювання м'яса, менші втрати маси сировини. Втрати становлять до 2 % від початкової маси сировини. Шприцювальний розсіл крім кухонної солі містить нітрит натрію та цукор. Його вводять від 4 до 40 % до маси сировини. Мокрий спосіб соління забезпечує отримання продукту високої якості, ніжної консистенції з добрими смаковими властивостями. Недоліком мокрого соління є значні втрати м'ясом солерозчинних фракцій білків та екстрактивних речовин, мінеральних речовин і вітамінів та підвищена вологість виробів. Змішаний спосіб соління полягає у поєднанні сухого та мокрого способів. Він є найпоширенішим способом соління. М'ясо спочатку піддають сухому солінню, а потім заливають розсолом. Підготовлені відруби можна шприцювати перед сухим солінням. М'ясні продукти натирають сумішшю для соління, вкладають у тару і витримують 1 — 6 діб. М'ясо натирають засолювальною сумішшю й витримують у штабелях (тобто відбувається сухе соління). Продукти укладають в ємкості і заливають розсолом. Після закінчення мокрого способу соління м'ясо витримують без розсолу. При цьому з продукту стікає волога, яка утримується механічно. Щоб видалити сіль із зовнішніх шарів продукту, його вимочують. Тривалість вимочування залежить від тривалості соління. Її беруть із розрахунку 3 хв на кожну добу при мокрому і змішаному способах соління і 6 хв — при сухому. Збільшення маси становить 1 — 2 %. Продукт вимочують у воді за температури не вище за 20 °С упродовж 1-2 год. Наприкінці процесу м'ясні продукти підсушують. Вторинне подрібнення і приготування фаршу.Фарш — суміш певним чином підготовлених складових, що входять до нього у кількості, передбаченій рецептурою для кожного виду і сорту ковбасних виробів.

Рис.1 Технологічна схема виробництва варених ковбас

Основною складовою фаршу є м'ясний компонент, який визначає функціональні властивості сирого фаршу та монолітність структури, поживну цінність та органолептичні показники готового продукту. М'ясо, попередньо подрібнене на шрот або шматки, після соління подрібнюють на вовчку. Від діаметра отворів у вихідній решітці вовчка залежить ступінь подрібнення. Після подрібнення на вовчку подрібнене м'ясо за допомогою пересувних підлогових візків і підіймачів надходить до машин тонкого подрібнення м'яса. Для більшості варених ковбасних виробів застосовують тонке подрібнення м'ясної частини фаршу. Основними технологічними вимогами до функціональних властивостей фаршу варених ковбасних виробів є: високий ступінь руйнування первинної структури компонентів фаршу; забезпечення зв'язаного стану вологи і жиру як під час технологічного оброблення, так і в готовому продукті; забезпечення монолітності структури, соковитості та необхідних органолептичних показників готового продукту (ніжна консистенція, добрий смак, колір та ін.). Найпоширенішим агрегатом для тонкого подрібнення і приготування фаршу варених ковбас є кутери. Якщо фарш для сосисок і сардельок після подрібнення в кутері має недостатній ступінь подрібнення, то його додатково подрібнюють на машинах тонкого подрібнення (емульситатор, колоїдний млин, мікрокутер та ін.). Підготування білкових добавок. Під час приготування фаршів варених ковбасних виробів нижчих сортів до них додають білкові компоненти (соєві відокремлені білки і концентрати, тваринні білки, свинячу шкурку та ін.) вітчизняного та закордонного виробництва, які дозволені до використання у харчовій промисловості Міністерством охорони здоров'я України. Відокремлені та концентровані соєві білки використовують переважно у вигляді гелю. Соєві білки можна додавати у порошкоподібному стані разом з водою під час кутерування після руйнування первинної структури. Водно-жиробілкову емульсію готують у кутері. На м'ясокомбінатах використовують також білковий стабілізатор із свинячої шкурки, сухожилок, одержаних при жилуванні м'яса, колагеновмісних субпродуктів (яловичі губи) методом термо-оброблення та наступної гомогенізації. Останнім часом у світовій практиці широко використовують комбіновані функціональні інгредієнти, до складу яких входять функціональні концентрати соєвого білка, гідрокалоїди (карагенани, камеді ксантана та ін.), фосфати, антиоксиданти, підсилювачі смаку та харчові фарбники. Підготування шпику. Процес підготування шпику для ковбасного виробництва складається з таких операцій: зняття шкурки, пластування і подрібнення шпику. Зняття шкурки зі шпику й обрізків свинини, отриманих при розбиранні свинячих туш, оброблених методом обшпарювання — обпалювання одна з найбільш трудомістких і мало механізованих операцій. Загальна кількість льоду і холодної води, які добавляють у фарш. Кількість води, що добавляється, залежить від властивостей сировини, умов засолювання, ступеня й тривалості подрібнення і перемішування, складу фаршу. Вихідним для наукового обґрунтування рецептур є оптимальне співвідношення між найголовнішими складовими ковбасних виробів — білками, жиром і водою, а також раціональне використання харчової сировини. Наповнення оболонок фаршем і формування ковбасних виробів.Мета наповнення оболонок фаршем (шприцювання) — надання форми ковбасним виробам і захист їх від зовнішніх впливів. Наповнення оболонок буває механізованим (за допомогою шприців) або ручним (при виготовленні фаршированих ковбас). Відповідно до чинних стандартів кожен вид і сорт ковбасних виробів виготовляють у визначеній оболонці. Натуральні кишкові оболонки надходять у ковбасний цех в соленому або сухому вигляді. Засолені оболонки звільняють від солі, промивають у холодній проточній воді протягом 10 — 15 хв і замочують у воді температурою від 20 до 30 °С упродовж 2 год. Після цього ковбасні оболонки промивають, розмотують, продувають стисненим повітрям, калібрують, сортують і нарізають на відрізки певної довжини (40 — 55 см). Гофровану оболонку перед формуванням не замочують, але у разі потреби допускається занурення гофрованих трубок на 1 - 2 с у воду температурою 15 - 20 °С. Нарізані на відрізки по 50 см і зв'язані з одного кінця оболонки замочують перед використанням у воді (15—20 °С) протягом 30 - 60 хв. Для наповнення фаршем використовують шприци. Шприци бувають періодичної і безперервної дії. Фарш формують за різного тиску залежно від виду ковбас: сосиски і сардельки під тиском 4-105 - 5-105 Па, варені ковбаси — 5-105 - 6-105 Па. Варені ковбаси шприцюють із незначною щільністю, оскільки зайва щільність призводить до розривання оболонки під час варіння батонів унаслідок розширення вмісту оболонки при нагріванні. Тривалість шприцювання залежить від швидкості витікання фаршу з цівки, що також залежить від тиску шприцювання і властивостей фаршу. За будь-якого способу витиснення фаршу в нього потрапляє повітря. Структура готового продукту утворюється пористою. Вакуумне устаткування краще застосовувати на всіх стадіях приготування фаршу: при подрібнюванні, змішуванні, формуванні виробів. Після наповнення оболонок фаршем батони ковбасних виробів надходять на столи для в'язання ковбас після шприцювання. Столи бувають стаціонарні (нестандартні) і конвеєрні з механічною подачею нашприцьованих батонів до в'язальниць. В'язальниці з вільного кінця ущільнюють батони і перев'язують шпагатом з метою збільшення їхньої щільності і для маркування виду і сорту ковбаси. Батони перев'язують відповідно до чинних технологічних інструкцій. У верхній частині батонів із шпагату роблять петлю для навішування їх на палиці. Оболонку із сосисковим фаршем вкручують батончиками за допомогою спеціальних пристроїв або вручну чи перев'язують нитками на автоматах. На оболонці зазначають назву та місце розташування підприємства-виробника, найменування продукції, склад продукції та інформацію про харчові добавки, які входять до складу, термін придатності до споживання та умови зберігання, позначення нормативної документації на продукцію, інформаційних відомостей про поживну та енергетичну цінність. Для формування батонів і герметизації їх алюмінієвими скобами (кліпсами) використовують вітчизняні автомати — кліпсатори. Після перев'язування ковбас або перекручування сосисок батони навішують на палиці і розміщують на рамах, які пересуваються підвісними шляхами. На рамі має бути тільки один вид і сорт ковбаси. Батони слід підбирати одночасно за діаметром та довжиною і розміщувати так, щоб вони не торкались один одного, бо інакше утворюються дефекти, так звані «злипи». Батони в штучній оболонці великого діаметра при закріпленні кінців кліпсами укладають на лотки рам для термооброблення в горизонтальному положенні. У процесі шприцювання разом із фаршем в оболонку може потрапляти повітря, для видалення якого натуральні оболонки сирих ковбас наколюють (штрикують) дротовим пристроєм із чотирма вістрями («штриковка»). Штучні оболонки штрикувати не можна, оскільки це різко знижує їхню механічну міцність. Термічне оброблення варених ковбасних виробів.Термічне оброблення ковбасних виробів складається з таких процесів: осаджування, обсмажування, варіння й охолодження Призначення їх — доведення ковбасних виробів до готовності, надання їм стійкості при зберіганні й товарного вигляду. Осаджування. Після формування та навішування батонів на рами проводять осаджування ковбасних виробів у камерах за температури 0 — 4°С і відносної вологості повітря 80 — 85 %. Тривалість осаджування варених ковбас становить 2-4 год (залежно від діаметра батона). Осаджування, по-перше, забезпечує відновлення зв'язків між складовими фаршу, порушені в момент шприцювання. Цей процес називають тиксотропією — поновлення вторинної структури. У результаті цього процесу фарш набуває щільної структури. По-друге, у період осаджування продовжується розвиток реакцій, пов'язаних із стабілізацією забарвлення фаршу. По-третє, під час осаджування оболонка підсушується, що сприяє якості обсмажування ковбас. На підприємствах у камерах осаджують лише ковбаси, які мають діаметр батонів понад 60 мм. Ковбаси в оболонках діаметром до 60 мм, сосиски і сардельки осаджуються під час транспортування із шприцювального відділення в обсмажувальне за температури в приміщенні не вище ніж 12 °С. Обсмажування— це оброблення поверхні батонів продуктами неповного згоряння деревини листяних порід за високої температури. Варені ковбаси, сосиски та сардельки обсмажують за допомогою димових газів за високих температур (до 110 °С) з метою оброблення поверхні батонів. Отже, ефект обсмажування та його тривалість залежать від властивостей і стану оболонки, температури і вологості довкылля, складу і концентрації повітряно-димової суміші й рівномірності омивання нею поверхні виробів. Для кожного виду продукту встановлено визначену температуру обсмажування. Відносна вологість має бути не нижче ніж 3 %, інакше оболонка втрачає еластичність і легко руйнується. У перші 15 хв обсмажування проводять за температури 70 °С, а після цього за температури від 90 до 100 °С, до досягнення температури в центрі батона 40 - 50 °С. Тривалість обсмажування залежить від виду та діаметра ковбасної оболонки і для ковбас з діаметром до 80 мм становить 80 - 95 хв; від 80 до 95 мм — 90 - 95; від 95 до 100 мм — 110 - 125; від 100 до 120 мм — 120 - 140; для сосисок і сардельок — 30 — 50 хв. Після обсмажування ковбасні вироби направляють на варіння, час між закінченням обсмажування і початком варіння до 30 хв. Варіння. У результаті варіння ковбасні вироби стають готовими до вживання. Після обсмажування варять усі варені, напівкопчені та варено-копчені ковбаси. Ковбаси варять за температури 75 - 85 °С. Після закінчення процесу варіння температура в товщі батона має становити 69 - 72 °С. Унаслідок варіння денатурується і коагулюється більша частина білків м'яса, майже цілком (до 99 %) знищуються мікроорганізми. Ковбасні вироби варять у відкритих варильних котлах із гарячою водою і гострою парою в камерах. Для варіння використовують пароварильні камери або термоагрегати. Процес контролюють за допомогою термометрів або терморегуляторів. Перед завантаженням камери нагрівають до температури близько 100 °С, під час варіння її підтримують на рівні 75 - 85 °С, а відносну вологість повітря — 95 %. Якщо ковбасні вироби варять у воді, то їх завантажують у воду, нагріту до 85 - 90 °С.Сосиски в штучній оболонці варять тільки в термоагрегатах. Тривалість варіння ковбас залежить від діаметра батона, виду, сорту ковбаси, температури батонів перед завантаженням і продовжується від 15 хв для сосисок до 180 хв для ковбасних виробів у широких оболонках. Тривалість варіння ковбас в оболонці різного діаметра для яловичих і свинячих черев становить 30—50 хв; для синюг, штучної оболонки діаметром понад 65 мм — 1,5 - 3,0 год; для сосисок — 15 - 50 хв. Охолодження. Для запобігання передчасному псуванню, поліпшення товарного вигляду і зниження втрат маси ковбасні вироби після варіння охолоджують до 8 - 15 °С. Ковбаси, сосиски і сардельки з метою зменшення втрат випаровування вологи охолоджують двічі: спочатку холодною водою до 25 - 35 °С, а потім у камерах охолодження (повітрям). Охолодження водою здійснюється швидше. Втрата маси за рахунок випаровування зменшується приблизно втричі; вдається уникнути появи зморщок, поверхня батонів одночасно очищається від жиру, залишків бульйону і від забруднення. Вироби в натуральній і білковій оболонках, сосиски охолоджують під душем водопровідною водою температурою 10 — 15 °С протягом 10 — 30 хв залежно від діаметра батона або інтенсивним зрошенням із форсунок (витрата води — 100 л/хв на раму) протягом 5 - 15 хв. Допускається охолоджувати під душем ковбаси в целофановій оболонці до 5 хв. Температура охолоджених під душем варених ковбас становить до 30 °С. Після охолодження під душем ковбасні вироби охолоджують у камері охолодження за температури не вище ніж 8 °С і відносної вологості від 90 до 95%. Охолодження в камерах триває 4 — 8 год. Із камер охолодження варені ковбаси направляють у камери зберігання, а звідти — в реалізацію. Для виготовлення деяких видів варених ковбасних виробів застосовують потоково-механізовані й автоматизовані лінії, що дає змогу різко знизити трудомісткість, підвищити продуктивність праці, поліпшити санітарно-гігієнічні умови виробництва і якість виробів.

|