ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Эксцентриковые захватные устройства 12

ИЗУЧЕНИЕ КОНСТРУКЦИЙ ЗАХВАТНЫХ УСТРОЙСТВ ПР ДЛЯ РАЗЛИЧНЫХ ТИПОВ ЗАГОТОВОК

Методические указания к лабораторной работе №3 по дисциплине: «Автоматические комплексы электронной промышленности» для студентов специальности 200500

Одобрено Редакционно-издательским советом Саратовского государственного технического университета

Саратов 2010 Основные типы объектов манипуляции Перечень объектов манипуляции довольно большой и нет практической возможности создать универсальное захватное устройство. Объекты манипуляции можно разделить на следующие группы: а) плоские детали, полученные резанием, штамповкой, литьём; б) детали в форме тел вращения, полученные механической обработкой, прокаткой, литьём, выдавливанием, и детали в виде цилиндров, конусов, шаров; в) объёмные детали произвольной формы (литые, штампованные, кованые, обработанные резанием); г) упаковочные коробки и контейнеры из картона, пластмассы, стекла, алюминия, бумаги – плоские или объёмные, цилиндрической формы, в виде параллелепипедов и др.; д) изделия изменяемой фомы ( ленты, электрокабели, шланги, ткани, плёнки, мембраны или резиновые прокладки и др.)

Критерии выбора захватных устройств Для того, чтобы разработать схему захватного устройства, необходимо иметь следующие данные: - рабочие характеристики манипулятора и особенно максимальную переносимую массу (т.е. массу самого захватного устройства и массу переносимого предмета); - форма и характеристики переносимого предмета; - способ захвата (клещи, вакуумные и магнитные присоски) и способ удержания предмета во время его переноса; - гибкость в работе захватного устройства, состоящая в возможности быстрой замены инструмента, автоматически устанавливаемого из стандартного набора; простота настройки и внешних видоизменений захватного устройства; способность подстраиваться к виду предметов, включённых в рабочую номенклатуру; - стоимость и сроки разработки, изготовления, испытаний, эксплуатации и технического обслуживания захватного устройства.

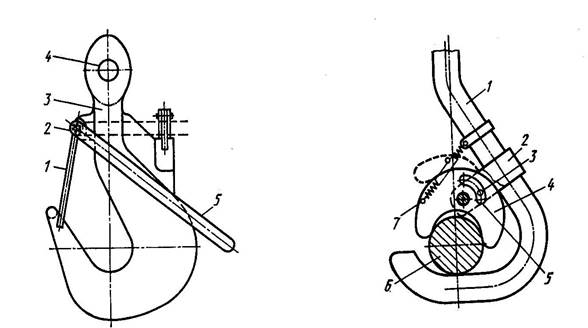

Крюки и петли По своему схемно-конструктивному исполнению захватные устройства, устанавливаемые на грузовом блоке манипулятора, могут быть разделены на крюки и петли, безопасные крюки, эксцентриковые и рычажные захватные устройства. Крюки и петли являются наиболее распространенными грузозахватными приспособлениями, используемыми не только для подвески грузов, но и для крепления других, более сложных захватных устройств (чаще всего, вакуумных и магнитных). При их использовании поднимаемый груз должен быть снабжен соответствующим узлом — проушиной, серьгой или рым-болтом, в которые вводится носик крюка. Можно осуществить навеску груза и с помощью цепных или канатных стропов. Во всяком случае точка подвески груза чаще всего располагается выше его центра масс. С помощью петель и крюков груз не может быть жестко ориентирован относительно самого грузоподъемного механизма, что не позволяет манипулировать им в автоматизированном режиме. Все это вносит определенные ограничения в возможность применения подобных захватных устройств. Однако при погрузочно-разгрузочных работах, когда не требуется высокого быстродействия и точности позиционирования, использование дешевых и простых в производстве и эксплуатации крюков и петель является оправданным. В кранах общего назначения используют крюки двух видов— однорогие и двурогие, которые могут быть коваными, штампованными или составленными из отдельных пластин . Чаще всего крюки имеют трапециевидное поперечное сечение, обеспечивающее высокую удельную прочность и технологичность их изготовления. Кованые крюки имеют в верхней части либо резьбу (рис. 1, а, б), позволяющую подвешивать их к грузоподъемным органам, либо отверстие соответствующего профиля для круглых и овальных концевых звеньев цепей. Для предотвращения соскальзывания строп зев крюка иногда делается увеличенной глубины, а выступы под ним устраняют опасность зацепления крюка за посторонние предметы при подъеме груза.

Рис. 1 Типы грузовых крюков: 1-однорогий кованный; 2-двурогий кованный; 3-однорогий пластинчатый; 4-двурогий пластинчатый

При подъеме тяжелых грузов кроме кованых однорогих и двурогих крюков применяют составные пластинчатые крюки (рис. 1, г). Пластины вырезают из листового прокатного металла и соединяют заклепками. При разрушении отдельных пластин возможна их замена новыми, а одновременного разрушения всех пластин практически не происходит. Составные пластинчатые крюки большой грузоподъемности проще в изготовлении и надежнее кованых крюков.

Рис.2 Грузовые петли: а-цельные; б-составные

В качестве универсальных захватных устройств используются также грузовые петли, имеющие меньшую массу по сравнению с крюками той же грузоподъемности вследствие благоприятных условий нагружения. Грузовые петли выполняются цельными и составными. Цельные грузовые петли (рис. 2, а) применяют главным образом в кранах большой грузоподъемности. Изготовление этих петель встречает ряд трудностей технологического характера, поэтому для работы с тяжелыми грузами пользуются петлями составными, т. е. составленными из шарнирно соединенных элементов (рис. 2, б). Однако нужно отметить, что в эксплуатации петли создают некоторые неудобства, так как при подвешивании грузов стропы приходится пропускать в отверстие петли. Наряду с обыкновенными крюками в практике широко используются крюки, снабженные специальными устройствами, обеспечивающими надежное удержание груза при его подъеме. Простейший грузовой крюк с предохранителем показан на рис. 3. Крюк имеет корпус 3, на одном конце которого выполнено отверстие 4. Другой конец крюка изогнут в виде носика и ограничивает зев крюка. На корпусе 3 шарнирно закреплен язык 1, который может либо запирать, либо отпирать зев крюка. Язык 1 соединен с ручкой управления 5, вместе с которой он смонтирован на одной шарнирной оси 2, закрепленной на корпусе 3 крюка. Грузовой крюк, снабженный устройством для удержания груза круглого сечения (рис. 6.4), имеет зев специального профиля и содержит устройство для удержания груза, выполненное в виде скобы 2 со штифтом 3, фигурного ролика 4, шарнирно закрепленного на скобе 2 и снабженного пазом 5. Удержание груза 6 круглого сечения в зеве крюка 1 обеспечивается путем поджимания ролика 4 к грузу 6 пружиной 7. Для снятия груза с крюка или его установки необходимо повернуть ролик 4, отжимая пружину 7. При этом поворот ролика ограничивается пазом 5, взаимодействующим со штифтом 3.

Рис.3 Крюк с предохранителем Рис.4 Крюк с устройством удержания груза круглого сечения

Рис.5 Крюк с фиксацией двух положений Безопасный крюк, в котором фиксатор имеет четкое положение «открыто» или «заперто», между которыми он не может самопроизвольно колебаться, показан на рис. 5. В верхней части поковки 10 безопасного крюка есть отверстие, куда входит ось 2 скобы 4. На той же оси сидит фиксатор 8. Между щеками 1 к 6 фиксатора 8 имеется пластина 12 с отогнутым язычком 9. Фиксатор 8 отогнутыми краями 3 и 5 стенок 1 я 6 связан со скобой 4. Верхняя часть поковки 10 имеет также выступ 7, служащий упором пружины сжатия 11, другой конец которой упирается в язычок 9 фиксатора 8. Пружина 11имеет одно среднее положение, соответствующее ее наибольшему сжатию, когда направление оси симметрии скобы 4 совпадает с прямой, проходящей через центр оси 2 и осевую пружину 11, вследствие чего фиксатор 8 имеет два строго фиксированных крайних положения. В момент, когда крюк загружен, скоба 4 принимает вертикальное положение и фиксатор 8 надежно запирает носик крюка. В этом крайнем положении невозможно открыть фиксатор 8 и вынуть трос из крюка. Для освобождения груза нужно повернуть скобу 4 относительно крюка, и в момент, когда пружина 11 пройдет среднее положение, произойдет фиксация другого крайнего положения. Достоинством конструкции являются простота в изготовлении и надежность в работе. Существуют конструкции безопасных крюков, работой которых управляет пневмопривод. Грузовое устройство с пневматическим расцепляющим механизмом (рис. 6.6) состоит из пневматического механизма 2, крюка 5, шарнирно закрепленного в корпусе пневматического механизма, подпружиненной защелки 4, закрепленной на крюке и имеющей возможность вращаться по часовой стрелке. После снятия нагрузки защелка 4 возвращается в исходное положение. В верхней части крюка образован паз, в который может входить шток 3 пневматического механизма 2. В момент, когда крюк нагружен,, шток пневматического механизма находится в пазу крюка, вследствие чего крюк не может поворачиваться вокруг оси 1. Чтобы крюк разгрузить, шток 3 пневматического механизма 2 поднимают вверх, т. е. выводят из паза крюка, давая возможность крюку свободно повернуться вокруг оси 1 и освободить груз. Для работы с грузами, рядом с которыми присутствие человека нежелательно, пользуются безопасными крюками с дистанционным управлением (рис. 7). Безопасный крюк состоит из неподвижного корпуса 4, подвижного рычага 5 и пневмоцилиндра 2, один конец которого шарнирно закреплен в верхней части корпуса 4 на оси 3, а шток — на рычаге 5, шарнирно закрепленном на оси 1 в корпусе крюка. В исходном положении (перед захватыванием груза) подвижный рычаг 5 приподнят. При подаче сигнала на захватывание груза шток пневмоцилиндра выдвигается, заставляя подвижный рычаг 5 вращаться вокруг оси 1, запирая тем самым крюк и делая его безопасным.

Рис.6 Устройство с пневматическим Рис.7 Крюк с дистанционным расцепляющим устройством управлением Эксцентриковые захватные устройства Эксцентриковые захватные устройства применяют в основном для подъема металлических балок или установленных вертикально листов. Однако в погрузочных манипуляторах их применение оправдано и для подъема громоздких деталей более сложной формы при наличии у них плоских вертикальных стенок или ребер, расположенных выше центра масс изделия и достаточно близко от проходящей через него вертикали. Простейшее эксцентриковое захватное устройство (рис. 8) содержит скобу 1 с рабочей поверхностью 2 и эксцентрик 3, вращающийся на оси 4 относительно скобы и поджимаемый пружиной к рабочей поверхности. Груз помещается между рабочей поверхностью 2 скобы 1 и эксцентриком 3 и удерживается силой трения, значение которой определяется коэффициентом трения, массой детали и углом поворота эксцентрика 3 на оси 4. При введении груза в зев захватного устройства эксцентрик 3, на который действуют только силы собственного веса и довольно слабой пружины, легко поворачивается против часовой стрелки, пропуская груз между эксцентриком 3 и рабочей поверхностью 2 скобы 1. В начале подъема захватного устройства сила трения между поверхностью груза и рабочей поверхностью эксцентрика 3, сила сжатия пружины и собственный вес эксцентрика 3 создают момент, поворачивающий его по часовой стрелке, что вызывает прижатие груза эксцентриком 3 к рабочей поверхности скобы, в результате чего происходит самозаклинивание груза в захватном устройстве. Известны конструкции эксцентриковых захватных устройств, в которых эксцентрик связан с элементом подвески посредством цепи или троса таким образом, что сила тяжести захватного устройства и детали заставляет вращаться эксцентрик в направлении прижатия последнего к рабочей поверхности. Цепь может быть непосредственно связана с эксцентриком. Очевидно, что применение этой конструкции ограничено очень узким диапазоном толщин деталей, при которых α≤ρ, где α — угол между нормалью к поверхности эксцентрика в точке его касания сдеталью и прямой АО, соединяющей эту точку с осью вращения эксцентрика; ρ — угол трения. Необходимость соблюдения условия α≤ρ для самозаклинивания детали в эксцентриковом захватном устройстве следует из рис. 8. Эксцентрик удержит деталь весом Р, если момент силы трения в точке контакта А будет не меньше момента силы прижатия эксцентриком детали относительно оси поворота 0. Мтр≥МN (1) или NkTPAO cos a> N АО sin a. (2) отсюда KTP>tg α (3) Поскольку для гладких металлических поверхностей р не превышает 5... 7°, ясно, что такое захватное устройство применимо только для деталей приблизительно одинаковой толщины. Двумя достаточно простыми способами можно расширить его технологические возможности. Один из них заключается в том, что рабочая поверхность захватного устройства оснащается переналаживаемым пальцем или сменными пальцами, дающими возможность устанавливать желаемое расстояние от их рабочей плоскости до оси поворота эксцентрика. Другой способ допустим при работе с грузами, к чистоте поверхности которых не предъявляется высоких требований. В этом случае периферия эксцентрика выполняется рифленой или на ней делается насечка, что повышает угол трения р до 25° и более. Недостатком всех этих конструктивных исполнений является то, что, во-первых, прижимающий момент создается только силами трения между эксцентриком и деталью и, во-вторых, коэффициент трения, особенно при гладких поверхностях, существенно зависит от условий эксплуатации, в частности от окружающей температуры (при отрицательной температуре обледенение загрузочного устройства или детали может снизить коэффициент трения в несколько раз) и от наличия вибрации. Увеличение прижимающего момента эксцентрика к детали может быть достигнуто подвеской загрузочного устройства к тросу не за скобу, а за хвостовик эксцентрика (рис. 9). В этом случае прижимающий момент будет равен сумме момента трения Мтр относительно оси поворота эксцентрика (точки О) и момента Mq от силы Q натяжения троса относительно той же оси. Сила натяжения троса равна сумме весов груза Р и захватного устройства Pi: Q=P + Pi. При значительном плече ВО и углах СВО между направлением действия силы Q в точке В крепления троса к эсцентрику и радиусом-вектором ВО, близких к 90°, момент MQ может оказаться достаточно большим. Однако угол СВО будет сильно отличаться от 90° при незначительных изменениях толщины поднимаемой детали, а удлинение хвостовика эксцентрика делает конструкцию загрузочного устройства очень громоздкой.

Рис.9 Захватное устройство с подвеской эксцентрика за хвостовик

Эксцентриковое захватное устройство небольших размеров, имеющее практически постоянное, не зависящее от толщины захватываемой детали усилие ее прижатия к рабочей поверхности устройства, показано на рис. 10, а. Захватное устройство состоит из двух соединенных между собой щек 1 с установленным между ними рабочим пальцем 7. Два рычага 4, расположенные по обеим сторонам эксцентрика 2, шарнирно (осью 6) связаны одним концом с эксцентриком, а другим (с помощью оси 3) с цепью, тросом или каким-либо иным гибким приводным элементом 9. Каждый из рычагов имеет выступ, который может упираться в выступ 8 на соответствующей стороне эксцентрика. На ось 5 установки эксцентрика в щеках надеты пружины, обеспечивающие его поворот в направлении закрытия. Захватное устройство снабжено ручным ключом 10, позволяющим освобождать деталь в позиции разгрузки. При относительно большой толщине детали выступы рычагов 4 упираются в выступы 8 эксцентриков, поэтому рычаги и эксцентрик 2 вращаются как единое целое, прижимая деталь к рабочему пальцу 7. Если деталь имеет меньшую толщину, эксцентрик 2 поворачивается на большой угол до тех пор, пока оси 3 и 6 не окажутся на одной прямой с цепью 9 (рис. 10, в). Если толщина листа продолжает уменьшаться, выступы рычагов и эксцентрика выходят из соприкосновения и поворот эксцентрика осуществляется уже под действием силы, приложенной непосредственно к оси 6 шарнира (рис. 10, б). Достоинством данного захватного устройства является достаточная эффективность прижатия детали к рабочей поверхности при повороте эксцентрика на угол более 90°, что значительно расширяет его технологические возможности при механизации процесса погрузки листов с большим диапазоном толщин.

Рис. 10. Эксцентриковое захватное устройство с постоянным усилием прижатия детали при зажиме листов различной толщины: а — большой; б— малой; в —средней

Эксцентриковое захватное устройство, особенностью которого является то, что эксцентрик, соединенный с подъемным механизмом через систему рычагов, имеет два четко фиксированных положения — «открыто», «закрыто», показано на рис. 11. Устройство содержит две щеки 10, между которыми расположен его механизм. Эксцентрик 4, вращающийся на оси 17, в месте контакта с деталью 2 имеет зубцы для лучшего сцепления с нею, а другой конец эксцентрика 4 заканчивается выступом. С обеих сторон эксцентрика имеются выступы 1 и 18 в виде дисков, эксцентричных по отношению к оси 17. Рычаги 11, расположенные по обеим сторонам эксцентрика 4, соединяются с подпружиненным рычагом 8 осью 9. К другому концу рычага 8 шарнирно крепится третий рычаг 6, осью 5 соединяющийся, в свою очередь, с серьгой 7, имеющей отверстие для подвески захватного устройства к грузоподъемному механизму. На оси 16 между щеками вращается кулачок 14, который может взаимодействовать либо с выступом 1, либо с выступом 18 эксцентрика 4. На оси 15 между щеками 10 закреплена ручка 13, к которой крепится пружина.

Другой конец пружины соединен с кулачком 14. Ручка 13 может иметь только два фиксированных положения: верхнее и нижнее, что соответствует крайним положениям эксцентрика 4. В момент, когда деталь прижата эксцентриком 4 к рабочему пальцу 3, ручка 13 поднята вверх, а кулачок 14 повернут так, что он взаимодействует с выступом 1 эксцентрика 4 и стремится еще больше прижать его к детали 2.

Рис. 12 Захватное устройство с блокировкой эксцентрика: а — в открытом положении; б — в закрытом положении Для освобождения детали ручку 13 нужно опустить вниз, тогда кулачок 14 повернется так, что будет взаимодействовать с выступом 18 эксцентрика 4, стремясь повернуть его по часовой стрелке и фиксируя положение «открыто». Недостатком подобного захватного устройства является возможность запирания эксцентрика на поднимаемом стальном листе, особенно тогда, когда толщина листа близка к максимально допустимой. Освобождение груза возможно только после довольно сильного удара, в результате которого нередко ломаются детали захватного устройства. На рис. 12 показано эксцентриковое захватное устройство, в котором сохранены все преимущества предыдущей конструкции с точки зрения обеспечения безопасности работы и в то же время устранен указанный недостаток. На рис. 12, а показано захватное устройство в открытом заблокированном положении, при котором невозможно прижатие детали эксцентриком 1 к рабочему пальцу 7, даже если оно подвешено к грузоподъемному органу. Рукоятка 4, вращающаяся вокруг болта 3, в этом положении заведена вверх. Пружина 2 стремится повернуть рукоятку 4 по часовой стрелке, но дальнейшее движение ее ограничено упором 5. Пружина 2 также стремится повернуть по часовой стрелке рычаг 6, что способствует движению эксцентрика 1 против часовой стрелки. На рис. 12, б штриховыми линиями показано положение рукоятки 4 в позиции для зажатия детали 8. Основными линиями показано положение, когда рукоятка повернута против часовой стрелки. В этой позиции пружина стремится повернуть рукоятку 4 против часовой стрелки, чему препятствует упор. Пружина также стремится повернуть против часовой стрелки рычаг 6, что способствует движению эксцентрика по часовой стрелке. Итак, в открытом положении пружина сжата, в закрытом свободна, в закрытом заблокированном положении пружина растянута. 12 |

Рис. 11 Захватное устройство с двумя фиксированными состояниями.

Рис. 11 Захватное устройство с двумя фиксированными состояниями.