ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Химические методы переработки нефти

Министерство образования и науки РФ

ГОУ ВПО «воронежская государственная технологическая академия»

Кафедра технологии органического синтеза И высокомолекулярных соединений

ОБЩая ХИМИЧЕСКая ТЕХНОЛОГИя Теоретические основы процесса Пиролиз углеводородов

Для студентов, обучающихся по направлениям 240500 – «Химическая технология высокомолекулярных соединений и полимерных материалов», 240800 – «Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии», 240900 – «Биотехнология» (специальности 240502 – «Технология переработки пластических масс и эластомеров», 240801 – «Машины и аппараты химических производств», 240902 – «Пищевая биотехнология»). Предназначено для закрепления теоретических знаний дисциплин цикла ОПД. Может быть использовано для подготовки инженеров-экологов по направлению 280200 – «Защита окружающей среды» (специальности 280201 – «Охрана окружающей среды и рациональное использование природных ресурсов») при изучении дисциплины «Промышленная экология»

________________ Воронеж Лабораторная работа Пиролиз углеводородов Главным источником жидких и твердых углеводородов, используемых в процессах органического синтеза и других отраслях промышленности, является нефть. Сырая нефть представляет собой маслянистую жидкость от темно-коричневого до зеленого цвета или почти бесцветную. Нефть состоит, главным образом, из алканов (насыщенных углеводородов), имеющих неразветвленное, разветвленное и циклическое строение с числом атомов углерода от 5 до 40. Промышленное название алканов линейного строения – парафины, циклоалканов – нафтены. Кроме того, в состав нефти входят ароматические углеводороды, кислород-содержащие и сернистые соединения.

К высококипящим относятся высокомолекулярные парафи-новые углеводороды, моно-, би-, и трициклические циклопарафи-новые углеводороды, би- и трициклические ароматические углеводо-роды и др. В сыром виде нефть используется мало. Ее перерабатывают, разделяя на множество составных частей. Фракционный состав определяется температурой начала и конца кипения фракций. Газовая фракция представляет собой простейшие алканы – этан, пропан, бутан. Эта фракция имеет промышленное название нефтяной газ и может быть использована в качестве газообразного горючего или подвергнута сжижению под давлением с целью получения сжиженного нефтяного газа, который используется в качестве жидкого топлива или как сырье для получения этилена на крекинг-установках. Бензиновая фракция представляет собой смесь различных углеводородов, в том числе неразветвленных и разветвленных алканов и используется для получения различных сортов моторного топлива, который применяют в качестве топлива для поршневых карбюраторных двигателей с искровым зажиганием (самолеты, автотранспорт и др.) Такой бензин должен обладать определенными свойствами (фракционный состав, давление насыщенных паров, достаточная детонационная стойкость, химическая стабильность, отсутствие коррозии аппаратуры). Детонационная стойкость – важная характеристика бензина. К.П.Д. двигателя внутреннего сгорания тем выше, чем больше степень сжатия смеси паров бензина и воздуха в цилиндре. Однако степень сжатия ограничена характером горения смеси паров в цилиндре. При некоторых степенях сжатия наступает детонация, при которой скорость распространения пламени резко увеличивается (до 2500 м/с). Это сопровождается стуком в цилиндре, перегревом, черным дымом на выхлопе. Склонность бензина к детонации характеризуется октановым числом, которое определяется сравнением детонационных свойств бензина со свойствами смеси, состоящей из изооктана и гептана нормального строения. Принимают, что мало склонный к детонации изооктан имеет октановое число 100, а н-гептан, чрезвычайно склонный к детонации, имеет октановое число 0. Октановое число бензина равно процентному содержанию изооктана в стандартной смеси изооктана и н-гептана, которая детонирует при той же степени сжатия, что и испытуемый бензин. Чем больше октановое число, тем выше качество бензина. Октановое число бензиновой фракции получаемой из сырой нефти не превышает 60. Характеристики горения бензина улучшаются при добавлении в него антидетонационной присадки, например тетраэтилсвинца, который входит в состав этиловой жидкости. При горении бензина, содержащего эту присадку, образуются частицы свинца, замедляющие определенные стадии горения и препятствующие детонации. Высококачественный бензин, с высоким содержание ароматических углеводородов и углеводородов построения и, соответственно, большим октановым числом (80) получают в результате крекинга нефтепродуктов. Лигроин. Большую часть лигроина, получаемого при ректификации нефти, подвергают дальнейшей переработке для получения ненасыщенных газообразных углеводородов, используемых в органическом синтезе, и некоторого дополнительного количества бензина. Керосин. Эта фракция состоит из алканов, нафталинов и ароматических углеводородов. Основная часть этой фракции используется как горючее для реактивных самолетов. Часть ее подвергается очистке для использования в качестве источника насыщенных углеводородов - парафинов, а другая подвергается крекингу с целью получения бензина. Газойль (соляровый дистиллят). Фракция носит название дизельного топлива и используется в качестве горючего для дизельных двигателей. Газойль используют как топливо для промышленных печей, часть фракции подвергают крекингу для получения нефтяного газа и бензина. Мазут. Большая часть используется в качестве жидкого топлива для нагревания котлов и получения пара на промышленных предприятиях. Некоторую часть мазута подвергают вакуумной ректификации для получения дистиллятов, из которых в дальнейшем после очистки получают смазочные масла и парафиновые воски. Используя процесс коксования (термического разложения без доступа воздуха при 450-500 °С) можно получить из мазута некоторое количество жидкого топлива (бензина и др.) и беззольного нефтяного кокса. Методы переработки нефти и жидких нефтепродуктов можно разделить на физические и химические. Начальной стадией переработки нефти является прямая перегонка при атмосферном давлении (атмосферная перегонка), при которой из нефти выделяют газовую фракцию, бензин, лигроин, керосин, газойль. Остаток от атмосферной перегонки (мазут) подвергают далее вакуумной перегонке для получения дистиллятов смазочных масел (соляровое, веретенное, машинное, легкое цилиндровое, тяжелое цилиндровое), остаток от перегонки мазута — гудрон (таблица 1). Таблица 1 – Выход дистиллятов на двухступенчатых атмосферно- вакуумных установках перегонки нефти

В технической литературе для приведенных выше процессов разделения нефти традиционно используется термин – перегонка. Однако более верно отражает существо происходящих процессов термин «ректификация». Ректификация – это непрерывный процесс многократного испарения жидкости с последующей ее конденсацией. Число испарений определяется конструкцией ректификационной колонны (числом тарелок в колонне). Непрерывность процесса - основная отличительная черта ректификации от процесса перегонки. Ректификация мазута в условиях вакуума (Р = 0,01 МПа) осуществ-ляется с целью снижения температуры кипения входящих в состав мазута углеводородов. При этом обеспечивается возможность ведения процесса при более низких, по сравнению с условиями ректификации температурах (400-420 °С). В таких условиях снижается вероятность побочных реакций, приводящих к глубокой термической деструкции. Физические методы основаны на различии физических свойств, входящих в ее состав углеводородов - температурах кипения и кристаллизации, растворимости. Химические методы основаны на способности углеводородов, входящих в состав нефти, претерпевать глубокие химические превращения под влиянием температуры, давления, катализаторов. Аппаратура, применяемая для осуществления физических и химических процессов переработки нефти, должна обеспечивать, во-первых, нагревание сырья до высокой температуры, при которой достигается достаточная скорость процесса и, во-вторых, разделение получаемых продуктов. Нагревание нефти производится, главным образом, в трубчатых печах, а разделение продуктов нефтеперера-ботки – в ректификационных колоннах. Наибольшее распространение получили колонны с барботажными колпачками. Каталитические процессы проводят в контактных аппаратах разнообразной конструкции. Сырая нефть и продукты ее переработки нередко оказываются загрязнителями окружающей среды. В качестве последних могут быть: - сырая нефть, разлитая в результате аварий; - оксид углерода (II). Он образуется при неполном сгорании различных видов топлив в воздухе. Оксид углерода (II) прочно соединяется с гемоглобином крови, препятствуя её насыщению кислородом, оказывает токсическое действие; - не полностью сгоревшие углеводороды. Они образуются при неполном сгорании топлив. На ярком солнечном свету они могут приводить к образованию фотохимического смога; соединения свинца. Они попадают в атмосферу вследствие использования тетраэтилсвинца в качестве антидетонационной добавки к бензинам; - твердые частицы углерода и не полностью сгоревших углеводородов, попадают в атмосферу в результате неполного сгорания топлив и могут принимать участие в образовании смога; - оксиды азота и серы. Соединения азота и серы присутствуют в качестве примесей во многих видах углеводородных топлив. Они вступают в реакцию с кислородом воздуха и образуют кислые оксиды, которые являются причиной выпадения кислотных дождей.

Химические методы переработки нефти Химические методы переработки нефти включают в себя процессы крекинга и риформинга. Крекингом называется вторичный процесс переработки нефтепродуктов, проводимый с целью повышения общего выхода бензина. Применение вторичных процессов в нефтепереработке позволяет увеличить на 30-35 % выход светлых продуктов (моторных топлив), повысить их антидетонационные свойства и термическую стабильность, а также расширить диапазон производимого переработкой нефти химического сырья. В процессе крекинга крупные молекулы высококипящих фракций сырой нефти расщепляются на меньшие молекулы. Способность к расщеплению под воздействием температуры определяется температурной зависимостью изобарно-изотермического потенциала образования. Изобарно-изотермический потенциал взаимного превращения связан с константой равновесия уравнением ΔG° = -R T lnKp и может быть определен по разности ординат соответствующих прямых. Так как система всегда стремится перейти в состояние с наименьшей энергией, то, например, при температуре 700 °С (рис. 1) наиболее устойчив бензол, затем циклогексан, гексен и гексан.

Как видно на рисунке 1 при низких температурах стабильность уменьшается в ряду:

парафины > нафтены > олефины > ароматические углеводороды.

При высокой температуре порядок меняется:

ароматические углеводороды > олефины > нафтены > парафины.

Следовательно, при повышенной температуре в первую очередь разрушаются парафиновые и нафтеновые углеводороды и происходит накопление ароматических углеводородов в продуктах крекинга. Скорость крекинга приближенно описывается уравнением первого порядка

где kср –усредненная константа скорости реакции; х –степень разложения. Усредненная константа kср уменьшается по мере углубления процесса, что объясняется замедлением расщепления устойчивых молекул сырья. Крекинг нефтепродуктов может быть термическим и каталитическим. Термический крекинг разделяют на жидкофазный (протекает в системе жидкость–пар) и парофазный (в паровой фазе). Жидкофазный ведут при температуре 470-540 °С и давлении до 7 МПа, парофазный – при температуре более 550 °С и давлении близком к атмосферному.

Таблица 2 – Сравнение условий протекания и образующихся продуктов

Пиролиз - парофазный крекинг нефтепродуктов, проводимый при температурах 670-720 °С и давлении, близком к атмосферному. Сырьем для него служат углеводородные газы, легкие, средние и тяжелые продукты нефтепереработки, в результате пиролиза получают газообразные олефины, являющиеся сырьем для органического синтеза и жидкие продукты с высоким содержанием ароматических углеводородов. Процесс пиролиза развивается по мере нагрева сырья вплоть до образования метана, углерода и водорода, а также продуктов уплотнения ароматических углеводородов (бензол, толуол, ксилол). Поэтому кроме жидких и газообразных продуктов при пиролизе образуются сажа и кокс (твердая фаза). Характер продуктов пиролиза и его скорость зависят от качества исходного сырья, температуры процесса, времени контакта. Чем ниже температура кипения исходного нефтепродукта, тем выход ароматических углеводородов выше. В отличие от термического, каталитический крекинг проводят в паровой фазе при 450-500 °С и 0,2 МПа. В этих условиях из тяжелого нефтяного сырья получают бензины с повышенным октановым числом (77-78). В качестве катализаторов используют алюмосили-каты. Достоинство каталитического крекинга - возможность переработки сернистых жидких продуктов, в результате получают бензины с низким содержанием серы, а сернистые соединения переходят в газовую фазу. При термическом крекинге происходит распад углеводородов по связи С-С и претерпевают изменения следующие классы соединений: - парафиновые углеводороды разлагаются на предельные и непредельные углеводороды:

- нафтеновые углеводороды дегидрогенизируются ароматичес-ких углеводородов:

- от разветвленных ароматических углеводородов, образующих-ся в процессе крекинга, отщепляются боковые цепи с образованием олефинов:

- непредельные соединения дегидрируются с образованием диенов:

- диеновые углеводороды взаимодействуют с олефинами с образованием ароматических углеводородов:

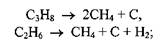

- образование сажи происходит в результате распада углеводородов до элементарного углеводорода:

- кокс получается при глубокой конденсации ароматических соединений с отщеплением водорода (дегидроконденсация) по типу:

Бензины термического крекинга имеют сравнительно небольшое октановое число (70) и характеризуются низкой химической устойчивостью (из-за большого числа непредельных углеводородов) и не могут непосредственно использоваться в автомобильных двигателях. Для этого нужна дополнительная переработка и стабилизация крекинг-бензинов. Последовательность реакций в условиях каталитического крекинга: превращение олефинов → нафтенов → ароматических углеводородов с боковыми цепями. Зависимость выхода бензина каталитического крекинга от времени пребывания сырья в реакторе и температуры представлена на рисунке 2.

Рисунок 2 – Зависимость выхода бензина от времени пребывания сырья в реакторе (1) и температуры (2) Степень превращения за один проход не может быть достигнута в связи с наблюдаемыми зависимостями х от τ и t более 50-70 % за один проход. В связи с этим возникает необходимость организации циклического процесса с выводом из зоны реакции образовавшихся продуктов и возвратом непревращенного сырья в рецикл. Относительный выход жидких продуктов (бензина или крекинг-остатка или смолы пиролиза), газа (крекинг-газа и газа пиролиза) и твердого остатка (кокс или сажа) зависит от трех основных факторов: вида сырья (рисунок 3), температуры (рисунок 4) и времени контакта (рисунок 5).

Таким образом, в зависимости от целевого назначения процесса подбирают сырье, температуру и время контакта, так кокс получают из тяжелых остатков при температуре 500-550 °С и большой продолжительности под давлением. Для получения бензинов или олефинов берут среднюю фракцию проводя процесс при 500-550 °С и времени контакта, обеспечи-вающим лишь частичное превращение с последующим рециклом. Пиролиз, предназначенный для получения низших олефинов, проводят при 800-900 °С и малом времени контакта, с разбавлением сырья водяным паром. В качестве сырья может использоваться ряд от этана до сырой нефти. Коксование — процесс термического разложения нефтяных остатков (мазута, битума, гудрона, крекинг-остатка и др.) без доступа воздуха при температуре 450-500 °С. Коксование нефтяных остатков проводят с целью получения дополнительного количества жидкого топлива и беззольного нефтяного кокса, который служит топливом, сырьём при получении электродов и т.д. Каталитический риформинг, применяемый для пере-работки легких нефтяных фракций, проводится, в отличие от крекинга, под давлением в среде водорода, в присутствии катализатора. |

.

.