ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Автоматизация технологического процесса струйно-абразивной обработки деталей геометрически сложных поверхностей.

А.В Волосатов

Ключевые слова: струйно-абразивная обработка, детали со сложной поверхностью, автоматизация, технологический процесс, шероховатость поверхностей, автоматизация. Аннотация: в данной статье рассмотрен ряд трудностей размерной и отделочной обработки деталей геометрически сложными поверхностями и приведены решения в этой области, направленные на совершенствование процессов на базе струйно-абразивной обработки.

Такие задачи решали в машиностроении с помощью: галтовки, шлифования, обработки слесарным инструментом вручную, а также другими способами. Однако обеспечение такой обработки деталей, с геометрически сложными поверхностями, связанных с повышенной трудоемкостью, отклонениями от заданных требований качества, технологическими потерями изделий и с другими трудностями. Это характерно для таких деталей как: зубчатых зацеплений и шлицевых соединений, крыльчаток насосов,узлы систем турбонадува двигателей. Технологические возможности процессов струйно-абразивной обработки во многом позволяет решать приведенные задачи. [2] Обработка осуществляется свободным абразивом, что полностью исключает прижоги, температурные и силовые деформации обрабатываемой детали. Обработка свободным абразивом, дает нам возможность обработать деталь в труднодоступных местах и позволяет настроить условия обработки деталей с обеспечением параметров шероховатости поверхности в широком диапозоне. - нагружение обрабатываемой поверхности абразивной средой происходит при скорости 20 – 80 м/с; - это нагружение носит локальный характер, когда струя абразивной среды воздействует на ограниченный участок поверхности; - параметры воздействия струи на обрабатываемую поверхность можно регулировать в широких пределах по форме этой струи, углу движения к поверхности, скорости движения и т.д. Из этого следует, что при оптимальном регулировании струи и выбора параметров обеспечена возможность обрабатывать детали широкого диапазона сложности и формы. В зависимости от решаемых технологических задач и формы обрабатываемых поверхностей за счёт изменения формы выходного сечения сопла может быть изменена форма струи от круглой до плоской с a x b (рис. 1).

Рисунок 1. . Схема взаимодействия струи абразивной среды с обрабатываемой поверхностью: А – взаимное расположение струи и поверхности; Б – сечения струи; В – напряжения касательные и нормальные. В процессе воздействия струи на поверхность наносится 5·105 - 3·107 ударов абразивных зёрен. Действие этих ударов вызывает упругие и пластические деформации материала поверхностного слоя, пластическое смещение (оттеснение) отдельных объёмов поверхностного слоя в виде борозд, царапин с формированием валика по их периметру. После этого зерна осуществляют процесс резания с удалением этих валиков и со снятием стружки. Значение сил и давлений, создаваемых абразивной средой с учётом упругих свойств материала изделия и абразивных частиц, можно приближенно определить по формулам Герца для нагружения твёрдой шарообразной частицей гладкой поверхности тела:

где Pmax, pmax – сила и давление абразивной среды соответственно; γ – плотность абразивной частицы; V – скорость частицы; r – радиус частицы; μ1; μ2 – коэффициенты Пуассона соответственно для материала абразива и изделия; Е1, Е2 – модули упругости материалов соответственно абразива и изделия. Зависимости (1) и (2) предполагают нагружение поверхности при α = 90˚ (рис. 1). В общем случае при воздействии струи на поверхность действуют нормальные σN и касательные напряжения τF (рис.1). Действие первых связано преимущественно с деформацией поверхностного слоя и формирования в нём наклепа. Сочетание действия τF и σN соответствует α = 35-45˚. Из указанного диапазона большие значения соответствуют обрабатываемым материалам с большой твёрдостью. В процессе обработки основным видом разрушения и удаления снимаемого слоя является микрорезание абразивными зернами. Процесс микрорезания начинается при внедрении абразивной частицы в материал поверхностного слоя на глубину h более половины радиуса округления r режущей кромки этой частицы, т.е. при h/r ≥ 0,5. При (0,01-0,03) < h/r < 0,5 происходит пластическое оттеснение материала с образованием риски и валика по её периметру. Значение h/r < (0,01-0,03) соответствует упругой деформации материала поверхностного слоя. Радиус округления r формируется как при изготовлении абразивного материала, так и в процессе его изготовления. Для обеспечения необходимой кинетической энергии струи рабочей среды используют средства, приведённые на рис. 2. В процессе струйно-абразивной обработки значительного повышения температуры обрабатываемых поверхностей и рабочей среды не происходит. Так, при обработке деталей в течение смены отмечено повышение температуры рабочей среды на 5-7 º С. Роль сжатого воздуха заключается в транспортировании абразива и удалении обработанной среды из зоны обработки.

Рис. 2 Схема обеспечения кинетической энергии струи рабочей среды

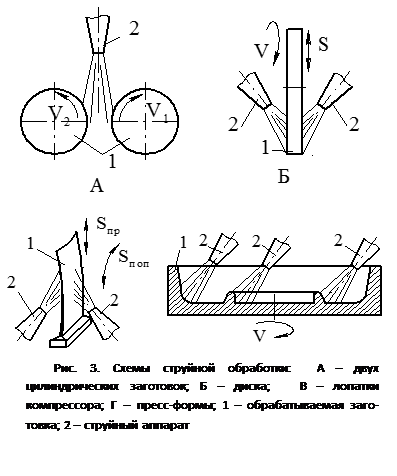

Использование принципа обработки поверхностей струей абразивной среды обеспечивает широкое варьирование технологических возможностей обработки разных поверхностей, которые приведены на рис. 3. Производительность про-цесса струйной обработки зависит от давления рабочей среды на обрабатываемую поверхность. В свою очередь, давление p = f( Шероховатость обрабатываемых поверхностей зависит от условий струйной обработки. К числу факторов, в наибольшей мере влияющих на параметры шероховатости относятся зернистость и угол атаки

Рис. 5. Схемы установок струйно-абразивной обработки: А – с эжекцией рабочей среды сжатым воздухом; Б – без мешалки и насоса; В – с подачей рабочей среды сжатым воздухом без эжекции струи; Г – с подачей рабочей среды насосом и ускорением ее сжатым воздухом; Д – с разгоном рабочей среды шлифовальным кругом; Е – с подачей рабочей среды самотеком и ускорением сжатым воздухом; 1 – пропеллерная мешалка; 2 – рабочая среда; 3 – электродвигатель; 4 – барботер; 5 – трубопровод; 6 – трубопровод подачи СВ; 7 – рабочая камера; 8 – обрабатываемая деталь; 9 – струйный аппарат; 10 – манометр; 11 – насос; 12 – резервуар; 13 – шлифовальный круг

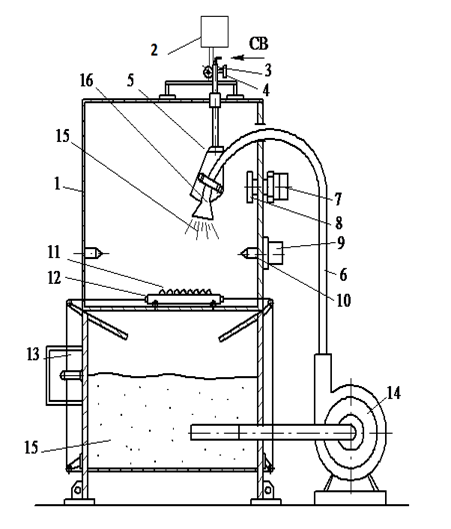

В соответствии с зависимостями снижение размера зерна абразива обеспечивает снижение шероховатости обработанной поверхности. Наименьшие параметры шероховатости в рассмотренном случае соответствуют a=30-50º . Установки, предназначенные для абразивно-струйной обработки, различают по принципу подачи рабочей среды в зону обработки: эжекционные и насосные. Отдельные схемы таких установок рассмотрены на рисунке 5 В условиях струйно-абразивной обработки решение таких задач, как изменение режима обработки, регулирование углов атаки струи, изменение направлений взаимного перемещения обрабатываемых поверхностей и траектории струи, может быть автоматизтрована. Пример такой установки приведен на рисунке 6. Подготовленная суспензия находится в ванне установки и насосом 14 подаётся струйное устройство 16. Сюда же подаётся сжатый воздух. Обрабатываемое изделие установлено на столе или в центрах 9, или на планшайбе 7. Часть суспензии, подаваемая насосом в струйное устройство 16, используется для перемешивания абразива в ванне, для поддержания его во взвешенном состоянии.

Рис. 6. Автоматизированная гидроабразивная установка: 1 – рабочая камера; 2 – блок автоматизированного регулирования напряжения струйного устройства; 3 – колонна; 4 – механизм настройки струйного устройства; 5 – угловой сегмент; 6 – трубопровод; 7 – привод планшайбы; 8 – планшайба; 9,10 – устройство для вращения цилиндрических заготовок; 11 – обрабатываемая деталь; 12 – стол; 13 – механизм перемещения стола; 14 – насос; 15 – рабочая среда; 16 – струйное устройство

Установка работает с эжекцией суспензии в струйный аппарат сжатым воздухом и последующим ускорением её воздухом. Технологическая оснастка для закрепления деталей в процессе обработки включает прихваты, центры, зажимы и т.п. стандартизованные устройства. Оснастка, применяемая для расширения технологических возможностей оборудования струйной обработки, предусматривает применение устройств с их привязкой к конкретным изделиям, режиму обработки и другим условиям. Отдельные схемы такой оснастки приведены на рис. 7. Применение экранов и других устройств, изменяющих направление потока струи рабочей среды (рис. 7 А, Б), связано с необходимостью наиболее полного использования кинетической энергии струи по всему её поперечному сечению. Иногда это необходимо при обработке внутренних (рис. 3.59Б) и других труднодоступных поверхностей. При обработке поверхностей значительных размеров применяют многосопловые струйные аппараты (рис. 7 В, Г). Одной из трудностей струйной обработки сложных поверхностей деталей является обеспечение постоянства угла атаки и расстояния от выходного сечения сопла до обрабатываемого участка поверхности на протяжении всего цикла обработки поверхности. Для решения указанных задач применяют копировальные устройства разной конструкции, обеспечивающие необходимую ориентацию выходного сечения сопла относительно обрабатываемой поверхности. Схема одного из таких устройств приведена на рис. 7 Д.

Пример назначения условий обработки деталей из стали 40Х приведен в таблице 1.

Таблица 1.Условия абразивно-струйной обработки деталей из стали стали 40Х

Технологическая система струйно-абразивной обработки позволяет в автоматизированном режиме, с регулировачными параметрами и выходными характеристиками, выполнять обработку поверхностей деталей с широким диапозоном геометрической сложности. Регулированием состава рабочей среды режиме обработки можно обеспечить необходимые характеристики качества обработанных поверхностей деталей в широком диапазоне их физико-механических свойств.

Библиографический список 1. Поверхностное упрочнение детали. Выбор метода поверхностного упрочнения [Электронный ресурс], -http://5fan.ru/wievjob.php?id=46506 - доклад в интернете. 2. Термины и определения – по ГОСТ 18296–72 «Обработка поверхностным пластическим деформированием»; 3. Технологические системы производства деталей наукоемкой техники : учеб. справ. пособие./ Вивденко Ю.Н. – Омск : Изд-во ОмГТУ, 2004 . – 520 с.; 4. Автоматизированная доводка прецизионных деталей: учеб. пособие / Ю.Н. Вивденко, Г.И. Кравченко.- Омск: ОмГТУ, 2002. - 96 с.: рис., табл; 5. Управление ресурсом трибосистем / Ю. Н. Вивденко, Н. Г. Макаренко, С. А. Резин. - С .106-107.

Keywords : abrasive blast treatment , parts with complex surface , automation, process , surface roughness , automation .

Abstract: This article discusses a number of difficulties and dimensional finishing machining parts is geometrically complex surfaces and provides solutions in this area, aimed at improving processes based on abrasive blasting .

1. Surface hardening of parts. The choice of method of surface hardening [Electronic resource], - http://5fan.ru/wievjob.php?id=46506 - report on the Internet. 2. Terms and definitions – in accordance with GOST 18296-72 "Processing by surface plastic deformation"; 3. Technological system of production of parts knowledge-based engineering : proc. Ref. the allowance./ Vivdenko Yu. N. – Omsk : Publishing house OmSTU, 2004 . – 520 p. 4. Automated lapping precision parts: textbook. manual / Y Vivdenko, G. Kravchenko.- Omsk: Omstu, 2002. - 96 p.: Fig., table; 5. Management of the resource of tribosystems / Y. Vivdenko, N. Makarenko, A. Rezin. - .106-107.

|

; (1)

; (1) (2)

(2)

Соответственно приведённой схеме проектируют три типа технологического оборудования для струйно-абразивной обработки.

Соответственно приведённой схеме проектируют три типа технологического оборудования для струйно-абразивной обработки. , α), где

, α), где  – длина струи, α – угол атаки. На рис. 4. приведены зависимости, характеризующие скорость удаления припуска h.

– длина струи, α – угол атаки. На рис. 4. приведены зависимости, характеризующие скорость удаления припуска h.