ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Матеріалознавство та технологія матеріалів.

Кафедра прикладної механіки Університету цивільного захисту України МАТЕРІАЛОЗНАВСТВО ТА ТЕХНОЛОГІЯ МАТЕРІАЛІВ Конспект лекцій Харків 2008 Друкується за рішенням кафедри прикладної механіки Протокол від 12.05.08 р. № 34.

Укладачі:Т.М. Курська, Г.О. Чернобай, С.Б. Єрьоменко

Рецензенти:Жовдак В.О. – професор кафедри «Динаміка та міцність машин» Національного технічного університету «ХПІ», доктор технічних наук, професор; Іванова К.П. – провідний науковий співробітник НЦ-1 Національного наукового центру «Інститут метрології», кандидат фізико-математичних наук. Матеріалознавство та технологія матеріалів. Конспект лекцій /Уклад. Т.М. Курська, Г.О. Чернобай, С.Б. Єрьоменко. – Х.: УЦЗУ, 2008. – 136 с.

Викладено питання основ матеріалознавство та деяких питань обробки матеріалів. Наведено теоретичний матеріал. В конспекті лекцій розглянуто такі розділи курсу: основи металознавства, теорія кристалізації металів, основи теорії сплавів, відомості про залізовуглецеві сплави та сплави кольорових металів, технологія термічної обробки сталі, відомості про неметалеві конструкційні матеріали та способи обробки конструкційних матеріалів. Конспект складається з 12 лекцій та питань для самоконтролю. Для курсантів, студентів і слухачів відповідно до програми вищої освіти у напрямках „Пожежна безпека”, „Цивільний захист”, „Охорона праці”. Може бути корисним під час аудиторних занять та для самостійної роботи.

Відповідальний за випуск Т.М. Курська

ПЕРЕДМОВА

Конспект лекцій з матеріалознавства та технології матеріалів складений відповідно до навчальних програм для підготовки фахівців за спеціальністю „Пожежна безпека” Університету цивільного захисту України. Його мета – надати допомогу курсантам, студентам і особливо слухачам заочної форми навчання при оволодінні теоретичними положеннями курсу. Окремі розділи лекційного курсу можна використовувати також при вивченні деяких спеціальних дисциплін пожежно-технічного профілю:„Пожежна профілактика в будівництві”, „Пожежна та аварійно-рятувальна техніка”. Конспект складається з „Вступу”, 12 лекцій з викладенням усіх тем і питань, які передбачені навчальною програмою та тематичним планом дисципліни. Сучасне матеріалознавство та технологія матеріалів – це широка галузь наукових знань, кожна частина якої має свою лінію історичного розвитку. Короткий виклад такого курсу викликає серйозні труднощі, як у розумінні ширини і глибини охоплення питань, що розглядаються, так і відображення науково-технічного прогресу, який постійно вдосконалюється. Цей предмет покликаний сформувати у майбутнього спеціаліста глибокі знання основ матеріалознавства, принципів вибору конструкційних матеріалів, технології їх виробництва й обробки, уявлення про досягнення науково-технічного прогресу в галузі створення нових матеріалів, вдосконалення технологічних процесів, а також уміння і навички практичного визначення фізико-механічних властивостей матеріалів і спрямованого впливу на них. Текст проілюстрований достатньою кількістю рисунків і схем, поданих у спрощеному вигляді. Окремі малюнки використано з видань, зазначених у списку літератури. Окрім рисунків, у тексті наведені необхідні формули і таблиці. Укладачі висловлюють щиру подяку рецензентам професору кафедри «Динаміка та міцність машин» Національного технічного університету «ХПІ», доктору технічних наук, професору В.О. Жовдаку і провідному науковому співробітнику НЦ-1 Національного наукового центру «Інститут метрології», кандидату фізико-математичних наук К.П.Івановій.

ВСТУП

У курсі «Матеріалознавство та технологія матеріалів» розглядаються матеріали та їх властивості, технології, що застосовується у машинобудуванні та будівельній індустрії, а також вимоги, що пред'являються до них. "Матеріалознавство та технологія матеріалів" є дисципліною загально-теоретичного спрямування і базується на навчальних курсах “Фізика”, “Хімія” та ін. Вона формує базовий науково-освітній рівень, який є фундаментом засвоєння загально-технічних (“Термодинаміка і теплопередача“, “Прикладна механіка” та ін.) і фахових дисциплін “Аварійно-рятувальна, пожежна та інженерна техніка”, “Будівлі та споруди та їх поведінка в умовах надзвичайних ситуацій”, “Безпека потенційно небезпечних технологій та виробництв“, “Технічний нагляд та контроль за станом потенційно небезпечних об’єктів“, “Інженерний захист населення та територій“, “Автопідготовка“ та ін.). Вивчення курсу спрямовано на підготовку фахівців, що володіють знанням структури та властивостей матеріалів, методів технології їх обробки та здатні: - кваліфіковано приймати технічні рішення по забезпеченню високої дієздатності пожежної та аварійно-рятувальної техніки; - обґрунтовувати технічні вимоги до нових зразків пожежної та аварійної автоматики, техніки та озброєння для проведення аварійно-рятувальних робіт; - ефективно використовувати можливості аварійно-рятувальної техніки та техніки протипожежного захисту; - обґрунтовувати заходи по технічному обслуговуванню і ремонту аварійно-рятувальної та пожежної техніки і озброєння; - забезпечувати безпеку використання протипожежної техніки та аварійно-рятувального озброєння.

ЛЕКЦІЯ № 1. ОСНОВНІ ВЛАСТИВОСТІ МАТЕРІАЛІВ. АТОМНО-КРИСТАЛІЧНА БУДОВА МЕТАЛІВ І СПЛАВІВ

Матеріалознавство – це прикладна наука, що вивчає будову (структуру) та властивості матеріалів, встановлює зв’язок між їхнім складом, будовою і властивостями, вивчає залежність будови і властивостей від методів виробництва та обробки матеріалів, а також зміну їх під впливом зовнішніх чинників: силових, теплових (термічних), радіаційних та інших. Технологія – (від грецького techne – мистецтво, майстерність, уміння та logos – наука, вчення) – це сукупність методів обробки, виготовлення, зміну стану, властивостей, форми сировини, матеріалу або напівфабрикату, що здійснюються в процесі виробництва продукції (виробів). Завдання технології як науки - з’ясування фізичних, хімічних, механічних та інших закономірностей з метою визначення та практичного використання найефективніших і економічних виробничих процесів. Технологія пов’язана з відповідними галузями виробництва: технологія загального машинобудування, літакобудування, виготовлення будь-яких виробів, матеріалів тощо. Ми ж будемо вивчати матеріалознавство (М) та технологію конструкційнихматеріалів (ТКМ). Конструкційниминазивають матеріали, з яких виготовляють деталі машин, приладів, елементи різних конструкцій, інструменти, тобто матеріали, здатні витримувати значні механічні навантаження. Отже ТКМ – наука про сучасні методи одержання та обробки конструкційних матеріалів з метою виготовлення конструкцій і деталей необхідних розмірів, конфігурації, стану (чистоти) поверхні та властивостей. Рівень технічного розвитку суспільства залежить від того, якими матеріалами воно володіє. Навіть основні етапи розвитку людства визначаються матеріалами (кам’яний вік, бронзовий, вік заліза), що підкреслює важливе місце курсу матеріалознавства серед інших технічних наук. Курси матеріалознавства і технології взаємопов’язані, оскільки технологія обробки залежить від властивостей оброблюваних матеріалів, а властивості – значною мірою – від методів виробництва матеріалів та їх обробки. В прискоренні науково-технічного поступу важлива роль відводиться машинобудуванню. Сучасне машинобудування характеризується безперервним зростанням енергонапруженості, екстремальними параметрами (граничні механічні навантаження, високі та низькі температури, агресивні середовища, високий рівень радіації тощо), тому в багатьох випадках тільки надання специфічних властивостей матеріалам, що застосовуються, можна забезпечити надійність та довговічність машин. Нові технології, що пов’язані з використанням надвисоких температур і тиску, лазера, плазми, електропорошкової металургії, енергії вибуху, електро- і магнітоімпульсної обробки тощо, дають змогу одержувати та синтезувати такі матеріали, яких раніше людство не лише не мало, але й не знало, або які взагалі в природному стані не зустрічаються (надтверді, надміцні, жаростійкі тощо). Отже, завдання матеріалознавства взагалі – це розробка нових і вдосконалення існуючих матеріалів. Конструкційні матеріали, що використовуються в машинобудуванні, поділяються на металеві та неметалеві. Металеві – сталі, чавуни та кольорові метали. Залізо і його сплави (сталі, чавуни) – чорні, всі інші – кольорові метали. Неметалеві – полімери, пластмаси, гуми, деревина, силікатні матеріали - кераміка, скло та ін. Нині в загальному обсязі застосовуваних конструкційних матеріалів пластмаси становлять дещо більше 5% (за вагою, а не за асортиментом виготовлюваних виробів). У США вже тепер пластмаси складають більше 15%, кольорові метали – 30%. В Україні до недавнього часу частка чорних металів становила 90%. Україна посідає четверте місце в світі після Японії, США та Росії по виробництву чорної металургії.

1. ХАРАКТЕРИСТИКА І КЛАСИФІКАЦІЯ МЕТАЛІВ.

Метали –найбільш розповсюджені у природі елементи. Це хімічно прості речовини, які мають особливий (металевий) блиск, високу пластичність, електро- й теплопровідність. У техніці поняття „метал” означає речовину, що має вказані характерні властивості. Цей термін також використовують при визначенні металевих сплавів. За визначенням М.В.Ломоносова, „метали – суть світлі тіла, які кувати можна”. Метали – це елементи, атоми яких складаються з позитивно зарядженого ядра, навколо якого на різній відстані обертаються негативно заряджені електрони, утворюючи певні електронні оболонки. Зовнішня електронна оболонка металів містить невелику кількість електронів (1..2). Сила притягування ядра атома щодо зовнішніх (валентних) електронів значною мірою компенсується електронами внутрішніх оболонок. Тому атоми металів досить легко втрачають зовнішні електрони і перетворюються на позитивно заряджені іони. Вільні електрони легко переміщуються в усіх напрямках між утвореними позитивно зарядженими іонами, нагадуючи рух частинок газу („електронний газ”). Існування водночас нейтральних й іонізованих атомів та вільних електронів є основою уявлень щодо особливого типу міжатомного зв’язку, притаманного тільки металам – металевого. В металі постійно відбувається обмін електронами між нейтральними та іонізованими атомами, завжди є певна кількість електронів, що на даний момент не належать якомусь з атомів. Якщо створити у металі різницю потенціалів, рух електронів набуде певного напрямку і виникне електричний струм. Наявністю вільних електронів пояснюють існування спільних для всіх металів властивостей (пластичність, непрозорість, блиск, високі електро- і теплопровідність), а їх кількістю – різний ступінь „металевості” окремих металів. Властивості металів зумовлює їх атомна будова і кристалічна структура. Залежно від будови і властивостей метали об’єднують у різні групи. За загальною і найбільш поширеною класифікацією метали поділяють на дві групи: чорні і кольорові. Чорні метали загалом мають темно-сірий колір, більш високі температури плавлення, значну твердість і щільність, здатні до поліморфних перетворень (крім Ni). Серед них розрізняють залізні - Fe, Co, Ni, Mn; тугоплавкі – температура плавлення яких вища за температуру плавлення заліза (понад 1539 ºC) - W, Mo, Re, Nb, Ti, V, Cr; уранові – актиніди; рідкісноземельні (РЗМ) - La, Ce, Nd, Pr та ін. У техніці використовується понад 90% чорних металів. До кольорових відносять решту металів. Характерним для них є забарвлення (червоне, жовте, біле), висока пластичність, низька твердість, відносно низька температура плавлення, відсутність поліморфізму. Типовим представником групи кольорових металів є мідь і сплави на її основі (бронза, латунь). Серед кольорових металів розрізняють легкі - Be, Mg, Al; благородні - Ag, Au, Pt та метали платинової групи - Pd, Ir, Os, Ru, Ph; „напівблагородні” - Cu; легкоплавкі - Zn, Cd, Hg, Sn, Pb, Bi, Tl, Sb, а також елементи з послабленими металевими властивостями - Ga, Ge. Кольорові метали додають до складу легованих сталей і сплавів для поліпшення їхньої структури та властивостей, а також використовують для виготовлення різноманітних виробів. 2. АТОМНО-КРИСТАЛІЧНА СТРУКТУРА МЕТАЛІВ.

Під атомно-кристалічною структурою розуміють взаємне розташування атомів (іонів) у реальному кристалі. Залежно від будови (розташування атомів) тверді тіла поділяють на аморфні і кристалічні. Аморфні характеризуються хаотичним розташуванням атомів. Тому, зберігаючи постійну форму, вони не мають певних (критичних) температур плавлення та кристалізації. Залежно від зовнішніх умов їхні властивості змінюються поступово. Аморфний стан металів реалізується за умов інтенсивного охолодження під час кристалізації. За звичайних умов тверднення метали у твердому стані мають кристалічну будову. Для кристалічного стану характерно, перш за все, певне закономірне розташування атомів у просторі. Кожен атом (іон) у кристалі оточений певною кількістю найближчих атомів, розташованих на однаковій відстані від нього. Розташування атомів у кристалі зручно зображувати у вигляді просторових схем – елементарних кристалічних комірок. Під цим розуміється найменший комплекс атомів, що дозволяє відтворити при багатократному повторенні просторову кристалічну гратку (рис. 1.1).

Рисунок 1.1 Елементарні кристалічні комірки металів: а - об’ємноцентрована кубічна (ОЦК); б – гранецентрована кубічна (ГЦК); в – гексагональна щільного пакування (ГЩП)

Просторове розташування атомів у кристалічному тілі залежить від природи металу, характеру міжатомних зв’язків, температури, тиску. Серед промислових металів найпоширенішим є утворення трьох основних типів кристалічних граток: - об’ємноцентровану кубічну гратку (елементарна комірка має 9 атомів) мають K, Na, Li, Ta, W, V, Cr, Nb, Ba, Feα, Tiβ та інші метали; - гранецентровану кубічну гратку (елементарна комірка має 14 атомів) мають Ag, Au, Pt, Pd, Ir, Cu, Caα та ін.; - гексагональну гратку щільного пакування (елементарна комірка має 17 атомів) мають Mg, Cd, Re, Os, Ru, Zn, Be, Tiα, Caβ та інші метали. Залежно від температури та тиску деякі метали можуть змінювати будову (тип) кристалічної гратки, тобто існувати у різних кристалічних формах – поліморфних модифікаціях. Поліморфну модифікацію, стійку при найнижчій температурі, позначають літерою α, при більш високій – β, далі –γ тощо. Перехід від однієї модифікації до іншої називають поліморфним перетворенням. Кожна з модифікацій має свій температурний інтервал існування. За умов рівноваги поліморфне перетворення відбувається при постійній температурі і супроводжується виділенням тепла, якщо перетворення йде при охолодженні, або поглинанням тепла – в разі нагрівання. Відомі поліморфні перетворення для таких металів: Feα↔ Feγ↔ Feβ; Snα↔Snβ; Mnα↔Mnβ↔Mnγ↔Mnδ; Ca, Li, Na, Cs, Zn, Sn, РЗМ-металів тощо. Внаслідок поліморфного перетворення утворюються нові кристалічні зерна іншої форми та розміру. Тому таке перетворення називають перекристалізацією. При цьому властивості металів і сплавів змінюються стрибкоподібно. Основні параметри кристалічних граток: 1. Елементарна комірка – це найменша кількість (комплекс) атомів, яка при багаторазовому повторенні у просторі дозволяє побудувати просторову кристалічну гратку певної системи. 2. Відрізки дорівнюють відстаням до найближчих атомів (іонів) по координатних осях у тривимірному просторі, позначають їх літерами a, b, c. 3. Кути між цими відрізками позначають α, β, γ. Співвідношення відрізків і кутів визначає форму комірки. 4. Період або параметр гратки дорівнює довжині ребра комірки у напрямі головних осей кристалічної гратки. Параметри гратки вимірюють у нанометрах (нм), ангстремах (Å). 5. Координаційне число (К) характеризує щільність пакування гратки, визначає кількість найближчих і рівновіддалених атомів у певній кристалічній гратці. Координаційне число простої кубічної гратки позначають К6 (літера вказує на тип гратки, цифра – на кількість атомів), об’ємноцентрованої кубічної – К8; гранецентрованої кубічної – К12; гексагональної щільного пакування - Г12; гексагональної – Г6. 6. Базис – це кількість атомів (іонів), що належать до однієї комірки. 7. Атомний радіус – половина відстані між центрами найближчих атомів у кристалічній гратці певної кристалічної системи. 8. Коефіцієнт компактності – це відношення об’єму, що займають атоми (іони), до всього об’єму комірки даного типу. Для характеристики просторової орієнтації кристалічної гратки використовують також індекси площин та напрямків (рис. 1.2). Площини позначають у круглих дужках, наприклад (100). Сукупності аналогічних площин позначають цифрами у фігурних дужках, наприклад {100}. При позначенні напрямків використовують прямокутні дужки, наприклад [100]. Із спостережень за розташуванням атомів у різних площинах кристалічної гратки видно, що насиченість цих площин атомами неоднакова. Також різні й відстані між атомами та сили міжатомного зв’язку. Так, в ОЦК-гратці площині (100) належить лише один атом [(1/4)×4], площині (110) – два: один вносять атоми, що знаходяться у вершинах [(1/4)×4], і один – атом у центрі куба. У ГЦК-гратці найщільніше атоми розташовуються у площині (111), а в ОЦК-гратці – у площині (110). Це зумовлює різний рівень фізико-механічних властивостей окремих кристалів (монокристалів) у різних площинах і напрямках кристалічної гратки – так звану анізотропію.

Рисунок 1.2 Індекси кристалографічних площин (а-в) і напрямків (г) в об’ємноцентрованій кубічній гратці (ОЦК)

Це характерна особливість кристалічного тіла на відміну від аморфних з неупорядкованою насиченістю атомами у різних напрямках, тобто ізотропних. Реальні технічні метали є полікристалами, тобто складаються зі значної кількості по-різному орієнтованих у просторі анізотропних кристалів (зерен). Тому властивості таких полікристалів у всіх напрямках усереднюються і практично не відрізняються. Проте такі технологічні операції, як кування, прокатування, штампування, можуть створювати певну переважну орієнтацію зерен і призвести до анізотропії полікристалічного металу.

3. ДЕФЕКТИ КРИСТАЛІЧНОЇ БУДОВИ МЕТАЛІВ.

Реальні полікристалічні метали завжди мають недосконалості (дефекти) кристалічної будови. Характер і ступінь порушення досконалості кристалічної будови значною мірою визначають властивості металів. недосконалості будови кристалічної гратки за геометричними ознаками поділяють на: - точкові (нульвимірні); - лінійні (одновимірні); - поверхневі (двовимірні). До точкових дефектів(невеликі розміри у трьох вимірах) відносять вакансії, міжвузлові та домішкові атоми. Вакансія – це вузли кристалічної гратки, в яких атоми відсутні (рис. 1.3, б). На вільне місце у гратці може переміщуватись інший атом, лишаючи нове вакантне місце. Це сприяє дифузії та самодифузії металу. Кількість вакансій за кімнатної температури незначна (приблизно одна вакансія на 1018 атомів), але дуже зростає при підвищенні температури. Так, при температурі, що майже дорівнює температурі плавлення, одна вакансія припадає вже на 104 атомів металу.

Рисунок 1.3 Точкові дефекти у кристалічній гратці: а – міжвузлові атоми; б – вакансії

Міжвузлові атоми – це атоми, що вийшли з вузла кристалічної гратки і зайняли місце у міжвузлях (рис.1.3, а). Домішкові атоми – це атоми іншого елемента, які розташовуються у вузлах або міжвузлях кристалічної гратки металлу (сплаву). Точковий дефект розглядають як центр стиснення або розширення у пружному середовищі, що зумовлює викривлення біля нього кристалічної гратки. Точкові дефекти можуть взаємодіяти між собою, утворюючи пари або комплекси різних недосконалостей. До лінійних дефектіввідносять такі, що мають невеликі розміри у двох вимірах і значну протяжність у третьому. Це може бути низка вакансій або міжвузлових атомів. Особливим і найважливішим видом лінійної недосконалості є крайові і гвинтові дислокації (рис. 1.4). Крайова дислокація – це локалізоване викривлення кристалічної гратки внаслідок присутності в ній «зайвої» напівплощини (екстра-площини). Край цієї площини утворює дефект гратки – лінійну (крайову) дислокацію, біля якої виникають пружні викривлення гратки і відбувається зміщення атомів відносно їх нормальних положень при невеликому дотичному напруженні. У цьому випадку екстраплощина шляхом незначного зміщення перейде у повну площину кристаллу, а функції екстраплощини будуть передані сусідній площині. Якщо екстраплощина знаходиться у верхній частині кристалла, то дислокацію називають позитивною і позначають

Рисунок 1.4 Схеми крайової (а) та гвинтової (б) дислокацій у кристалічній гратці металлу

Порушення порядку розташування атомів може призвести до утворення іншого виду дефекту – гвинтової дислокації. У цьому випадку кристал можна уявити як такий, що складається з однієї атомної площини, закрученої у вигляді гвинтової поверхні (рис.1.4, б). На відміну від крайової гвинтова дислокація паралельна до вектору зсуву. Розрізняють: правосторонні (за рухом годинникової стрілки) і лівосторонні (проти руху годинника) гвинтові дислокації. Навколо дислокації утворюється викривлення кристалічної гратки. Енергію викривлення гратки характеризує так званий вектор Бюргера, з величиною якого пов’язують здатність дислокації до переміщення. Важливе значення має характеристика кількості дислокацій - густина дислокацій. Це сумарна довжина дислокацій (ΣL), що виражається у сантиметрах на одиницю об’єму (V, см3), тобто ρ=L/V, см-2. У реальних кристаллах металів вона становить ~ 106...108 см-2 дислокацій. Рухливість їх висока і вони здатні до розмноження під дією зовнішніх зусиль, прикладених до металу. За значної пластичної деформації густина дислокацій зростає до 1010...1012 см-2. густина дислокацій та їхнє розташування значною мірою впливають на властивості металів. Реальний металевий кристал містить не лише атомно-кристалічні дефекти (вакансії, дислокації), а й структурні недосконалості (блоки, фрагменти, субзерна). Поверхневі дефекти незначні за розмірами лише в одному вимірюванні – це поверхні розділу між окремими зернами або субзернами у полікристалічному металі. Полікристал складається з великої кількості зерен, кристалічні гратки яких роз орієнтовані (за кристалографічними напрямками) на кути до кількох десятків градусів. Тому границі між зернами називають великокутовими. Кожне зерно складається з окремих фрагментів – субзерен, роз орієнтованих один від одного на один або кілька градусів. Границі між ними називають малокутовими. Субзерна у свою чергу складаються немовби з мозаїки окремих блоків розміром 1000...100 000 Å, кристалографічні площини яких роз орієнтовані на невеликий кут – менше 1°. До об’ємнихдефектів відносять скупчення точкових дефектів, що утворюють пори, а також вкраплення іншої фази.

4. ВЛАСТИВОСТІ МАТЕРІАЛІВ.

Властивості матеріалів в основному поділяються на фізичні, механічні, хімічні, технологічні та експлуатаційні (спеціальні). Властивості металів і сплавів залежать від їх складу та стану. Домішки, які є в металу або в сплаві, значно змінюють його властивості. До фізичних властивостей відносять: теплові властивості (теплоємність, теплопровідність, температуру плавлення, теплове розширення), електричну провідність, магнітну проникність, густину, колір тощо. Під механічними властивостями розуміють здатність металу чинити опір дії зовнішніх сил. При виборі матеріалу для виготовлення деталей машин необхідно перш за все враховувати його механічні властивості: міцність, пружність, жорсткість, пластичність, ударну в’язкість, твердість та витривалість та інші. До хімічних властивостей відноситься хімічна стійкість проти дії зовнішнього середовища (кислот, лугів, прісної та морської води, вологого повітря, газів, високої температури тощо). Не всі метали однаково стійкі проти корозії. Так, свинець дуже стійкий проти дії деяких кислот та лугів, а залізо і мідь такими властивостями не володіють. Золото і платина мають високу хімічну стійкість у воді, а залізо, мідь, магній у воді руйнуються. Для досягнення високої хімічної стійкості металічних деталей машин виробляють спеціальні нержавіючі кислотостійкі сталі, а також виконують різні захисні покриття. Технологічні властивості характеризують здатність металу піддаватись різним методам обробки – різанню (точіння, фрезерування, шліфування та інші), обробці тиском (прокатування, штампування, пресування, волочіння, кування), зварюванню, литтю (рідко текучість, усадка). Експлуатаційні властивості визначають залежно від умов роботи спеціальними випробуваннями. Однією з найважливіших експлуатаційних властивостей є зносостійкість. Зносостійкість – властивість матеріалу чинити опір зносу, тобто поступовому зменшенню розмірів і зміні форми тіла внаслідок руйнування поверхневого шару виробу при терті. Випробування металів на знос проводять у лабораторних і експлуатаційних умовах шляхом вимірювання розмірів, зважування зразків та іншими методами. До експлуатаційних властивостей належать також холодостійкість, жароміцність, антифрикційність, поведінка металів при підвищених її знижених температурах і тиску. Крім того, це властивості, яких метали і сплави звичайно не мають, але набувають їх введенням спеціальних домішок при виплавці.

Контрольні запитання 1. Що вивчають у курсі матеріалознавства? 2. Що таке технологія? 3. Які матеріали називають конструкційними? 4. На які види поділяються метали? Які метали називаються чорними? 5. Що таке метали, як їх класифікують? 6. Яка різниця між кристалічним і аморфним тілом? 7. Які типи кристалічних граток характерні для металів? 8. Які параметри характеризують кристалічну гратку? 9. Що таке поліморфізм металів? 10. Чим відрізняється ідеальна та реальна будова металевих кристалів? 11. Які основні дефекти кристалічної будови металів? 12. Які основні властивості матеріалів вам відомі? 13. Які з механічних властивостей найбільш важливі? 14. Які основні теплові властивості мають метали?

ЛЕКЦІЯ №2. МЕТОДИ ВИЗНАЧЕННЯ МЕХАНІЧНИХ І ФІЗИЧНИХ ВЛАСТИВОСТЕЙ МАТЕРІАЛІВ. МЕХАНІЧНІ ВИПРОБУВАННЯ. МЕТОДИ ДОСЛІДЖЕННЯ ВЛАСТИВОСТЕЙ МАТЕРІАЛІВ.

1. МЕТОДИ ДОСЛІДЖЕННЯ СТРУКТУРИ МАТЕРІАЛІВ.

З метою виявлення придатності металу або сплаву до виготовлення з нього деталі необхідно знати його властивості. Метали характеризуються фізичними, хімічними, технологічними та іншими спеціальними властивостями. Встановлено залежність між властивостями та їх внутрішньою будовою, знайдено засоби змінювання властивостей у необхідному напрямі. Структура металів та сплавів залежить від їх хімічного складу та способу одержання. Контролюють та досліджують метали та сплави макро- і мікроаналізом, рентгеноскопією, термічним, дилатометричним, електричним, магнітним, ультразвуковим, люмінесцентним, кольоровим способами та ін. Фізичні способи аналізу та контролювання металів та сплавів застосовують для виявлення внутрішніх дефектів (пористості, шлакових і газових включень) при дослідженні кристалічної будови. Для визначення внутрішніх дефектів можна застосовувати рентгенівський аналіз, спосіб радіоактивних ізотопів, ультразвуковий та магнітний способи. При вивченні кристалічної будови металів та визначенні дефектів застосовують радіаційні способи дослідження. До них належать просвічування рентгенівським та γ-випромінюванням. Цей спосіб ґрунтується на здатності рентгенівського та γ-проміння проходити крізь непрозорі для видимого світла тіла, а також і метали, діяти на фотоемульсійний шар, іонізувати гази та ін. Рентгенівське випромінювання, на відміну від світла, має довжину хвилі в 10 000 разів меншу, що дає змогу йому проникати в глибину металу, відбиватися від атомів, поглинатися по-різному ділянками суцільного металу та металу з тріщинами, газовими та шлаковими включеннями. Якщо на шляху встановити фотографічну пластинку чи плівку, то одержимо фотографічне зображення дефектів деталі, яку досліджують. Дефекти можна спостерігати на висвітлю вальному екрані, якщо його розмістити на шляху проміння за об’єктом, що досліджується. Глибина проникнення рентгенівського проміння при контролюванні, наприклад, сталевих деталей – 100 мм, а алюмінієвих – 400 мм. Цей спосіб застосовують для контролювання відлитих, відкованих, зварених деталей з метою виявлення на певній глибині раковин, пустот, газових бульбашок і пор, тріщин і волосовин, не проварів тощо. Рентгенівський аналіз будови металів ґрунтується на тому, що проміння, яке проникає всередину кристалічних тіл, відбивається від атомних площин кристалів і виявляє розміщення атомів. При дослідженні об’єкта на нього спрямовують рентгенівське проміння. На плівці чи пластинці, яка знаходиться під об’єктом, фіксується рентгенограма, яка є джерелом визначення якості деталі. Об’єкти, товщиною більше 500 мм, досліджуються апаратами потужного випромінювання. Це прискорювачі електронів: лінійні, бетатрони та мікротрони. Джерелами γ-випромінювання є радіоактивні ізотопи. Нукліди тулій-170, іридій-192, цезій-137, кобальт-60 знаходяться в герметично закритій ампулі, яка розміщена в радіаційній головці із захисним блоком. Для виготовлення блоків застосовують захисні матеріали. Для дослідження металів і сплавів використовують пересувні та стаціонарні дефектоскопи, що мають дистанційне керування. Вони зручні та надійні в експлуатації. Прилади ці конструктивно прості, міцні і дають змогу якісно виконувати радіографію, радіоскопію та радіометрію. Радіографією називають фіксування на фотоплівці чи на папері з ксеропластика рентгенівського та γ-випромінювання. Радіографія дає змогу виявити дрібні дефекти в металах, що досліджуються. Радіоскопією називають перетворення пучків, що проникли через деталь, на видиме на екрані зображення внутрішньої структури, яке можна передавати на відстань. Радіометрія – дослідження металів, при якому за допомогою електричних сигналів реєструють внутрішню будову об’єкта, що дає змогу дати найповнішу характеристику деталі. Особливості способу: легкість автоматизації контролювання деталі, висока чутливість та ін. Для вивчення дифузії при плавленні металів та для дослідження і контролювання спрацювання тертьових частин деталей застосовують мічені атоми (радіоактивні ізотопи). Спосіб полягає в тому, що при контролюванні можна спостерігати сліди мічених атомів та виявляти внутрішню структуру сплаву. Дійсно, за мікрорадіоавтографією (рис.2.1) можна легко визначити розподіл олова в нікелі. Застосовують також термічний, дилатометричний, електричний та магнітний способи контролювання.

Рисунок 2.1 Рентгенограма металу

Термічним аналізом називають спосіб дослідження металів та сплавів при нагріванні та охолодженні об’єкта, що контролюється, його застосовують для встановлення критичних точок при побудові діаграми стану сплавів. Одержані діаграми стану сплавів дають необхідну характеристику температурного перетворення сплавів. Це дає змогу раціонально вибирати умови початку і кінця обробки металів або сплавів. Дилатометричним аналізом називають спосіб дослідження металів та сплавів за зміною довжини при нагріванні чи охолодженні об’єкта, що контролюється. Для випробування застосовують стандартні зразки, які дають змогу визначити критичні точки та коефіцієнти теплового розширення металів та сплавів. Одержані за допомогою дилатометрів дані дають змогу побудувати діаграму в координатах температура нагрівання – подовження зразка. По діаграмі визначають фазові перетворення в металах, температуру алотропічних перетворень у залізі тощо. Якщо вивчають електроопір зразків, то будують відповідні діаграми, а спосіб називають електричним. Магнітну дефектоскопію використовують для виявлення дефектів у чавунних та сталевих деталях. Цей спосіб дає змогу знайти тріщини, волосовими, бульбашки, пори та раковини в металі. В основі способу – залежність магнітних властивостей від структури або складу. Для виявлення дефектів застосовують магнітні дефектоскопи, за допомогою яких намагнічують об’єкти, що контролюють. На поверхню об’єкта наносять магнітну суспензію чи феромагнітний порошок. У деталі з дефектами магнітні силові лінії обгинають місця дефектів, утворюючи рисунки з часток порошку, що дає змогу виявити візуально місця розміщення, форму та характер дефекту. Після огляду деталь розмагнічують. Для контролювання якості виливків, поковок і деталей застосовують ультразвукову дефектоскопію. Застосування ультразвукового дефектоскопа більш поширене, ніж магнітного. Ультразвук застосовують для аналізу деталей з будь-яких металів та сплавів, виявлення макро- і мікро дефектів, що знаходяться в об’єкті на значній глибині. Суть дослідження полягає в тому, що приладом ультразвукові коливання з частотою 20..30 кГц посилаються в глибину об’єкта. Ультразвукові коливання, подібно до світових променів, відбиваються і не проходять через тріщини, раковини, створюючи акустичну тінь.

2. ОСНОВНІ МЕХАНІЧНІ ВЛАСТИВОСТІ МАТЕРІАЛІВ ТА ЇХНІ ХАРАКТЕРИСТИКИ.

Механічні властивості пов’язані з поняттям про навантаження, деформацію та напруження. Навантаження –це зовнішні сили, що прикладаються до тіла (матеріалу). Вони бувають зосереджені або розподілені по довжині, поверхні та об’єму (рис.2.1). Зосереджена сила позначається літерою F, вимірюється в ньютонах (Н), в техніці – в меганьютонах (МН). Розподілена сила по поверхні – це тиск Р, вимірюється в паска лях (Па), частіше – в мегапаскалях (МПа). Під дією зовнішніх сил тіло (матеріал) деформується, тобто змінюються його розміри і форма (конфігурація).

Рисунок 2.1 Основні види навантаження: а – зосереджена сила F (Н); б – розподілена сила по поверхні – тиск Р (Н/м2; МН/м2)

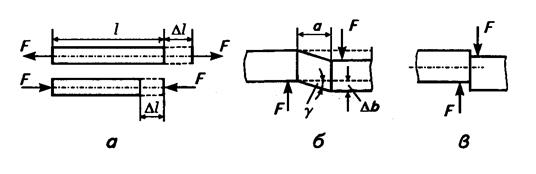

Деформація– це зміни форми і розмірів тіла під дією навантаження зовнішніми силами. 1. Видовження при розтягуванні або вкорочення при стисканні (рис. 2.2, а). 2. Зсув або зріз (рис. 2.2, б, в).

Рисунок 2.2 Види деформацій: а – видовження (при розтягуванні) або вкорочення (при стисканні); б – зсув; в – зріз

Деформації позначаються так: Δl – абсолютне видовження (мм, см); ε=Δl/l – відносне видовження, як відносна величина (без розмірності), або у відсотках (%); l – початкова довжина стержня; Δa – абсолютний зсув (мм, см); Δa/a≈γ – відносний зсув або просто кут зсуву. Деформації бувають пружні і пластичні. Пружні – це такі, що повністю зникають після усунення зовнішніх сил, що їх спричинили. Пластичні ( або залишкові) – це такі, що не зникають, тобто залишаються після розвантаження. Виникнення пружних деформацій в матеріалі неодмінно супроводжується появою в ньому напружень. При навантаженні тіла, тобто при його деформуванні, в ньому Напруження –це величина сили пружності, що діє на одиницю площі перерізу тіла. Напруження позначається літерою σ. У кількісному виразі напруження в заданій точці тіла визначається відношенням сили, або навантаження F, що діє на площинку Ѕ довкола цієї точки, до вели

де F – навантаження; Ѕ – площа, на яку можна вважати, це навантаження діє. Напруження, яке діє перпендикулярно (нормально) до площі перерізу, називається нормальним. При невеликому навантаженні абсолютне видовження Δl пропорційне навантаженню F, тобто діє відомий з курсу фізики закон Гука:

де Е – модуль Юнга, який характеризує жорсткість матеріалу. Жорсткість– це властивість матеріалу чинити опір прагненню зовнішніх сил пружно деформувати матеріал. З формули (2.1) видно, що чим більший модуль Е, тим меншою є деформація Δl і навпаки: видовження Δl тим більше, чим меншою є жорсткість матеріалу, тобто чим менший модуль Е. Значення модуля Е для деяких найхарактерніших матеріалів наведено у табл. 2.1. Таблиця 2.1

Міцністьматеріалів – це їх здатність витримувати навантаження, не руйнуючись. Пружність– це здатність матеріалів повністю відновлювати свою форму і розміри після усунення причин, що спричинили деформацію. Характеристики міцності, пружності, так само як і характеристики жорсткості визначають експериментально при розтягуванні зразка (рис. 2.3, а) круглого поперечного перерізу з робочою частиною завдовжки l0, площею перерізу Ѕ0 і двома головками 2 для закріплення в захватах 3.

Рисунок 2.3 Схема навантаження зразка (а): 1 – АВ=l0 – робоча частина зразка до навантаження; 2 – головки; 3 – захвати; поточне деформування (б) та робоча частина зразка після зруйнування (в):l1 – довжина робочої частини АВ після зруйнування

Для цього навантаження ( силу F) поступово збільшують, а видовження Δl заміряють і будують діаграму в координатах F -Δl. Вона характеризує властивості зразка з розмірами: l0 – довжина і Ѕ0 – площа поперечного перерізу (рис.2.4, а). Для того, щоб мати характеристики матеріалу, незалежні від розмірів зразка чи деталі, діаграму F Δl перебудовують у діаграму σ ε , поділивши F на Ѕ(F/Ѕ=σ), а Δl на l (Δl/l=ε). При цьому змінюється лише масштаб діаграми, і характеризує вона властивості матеріалу. Таку діаграму для мало вуглецевої сталі подано на рис. 2.4, б. На цій діаграмі є декілька характерних ділянок: 0-1 – ділянка пропорційності, тобто ділянка, в межах якої при навантаженні виконується закон Гука.

Рисунок 2.4 Діаграми розтягу: а – сила F – абсолютне видовження Δl; б і в – відповідно напруження σ та відносне видовження ε Він виконується до певної границі – границі пропорційності:

- це найбільше напруження, при якому ще виконується закон Гука. При подальшому навантаженні – до точки 2 (F=Fпр) закон Гука вже не виконується, але деформації ще пружні. Напруження, що відповідає навантаженню Fпр (точка 2), називається границею пружності:

- це найбільше напруження, при якому ще не виникають залишкові (пластичні) деформації (тобто розвантаження відбувається тим самим шляхом 2 – 0, що і навантаження 0 – 2), тому 0 – 2 – це ділянка пружності. 3 – 4 – ділянка („площинка”) текучості. Матеріал „тече” – це значить, що деформація збільшується при незмінному навантаженні Fт, а відтак при постійному напруженні σт, що називається границею текучості:

- це напруження, при якому деформація збільшується за постійного навантаження F (а відтак за постійного напруження σт). 4 – 5 – ділянка зміцнення, тобто для подальшого зростання деформації потрібно збільшення напруження до точки 5, яка відповідає найбільшому можливому в даному матеріалі напруженню, тобто границі міцності σв. Отже,

- це найбільше напруження, яке може витримати даний матеріал, або таке напруження, що відповідає найбільшому навантаженню Fв до зруйнування. 5 – 6 – ділянка знеміцнення. Вона закінчується зруйнуванням зразка у точці 6. Отже, по осі ординат σ діаграми σ ε можна визначити характеристики трьох властивостей матеріалу: міцності – σв; пружності – σпр; пропорційності – σпц, а також границю текучості – σт. Пластичність– це здатність матеріалів зберігати набуті при деформуванні форму й розміри після усунення причин, що спричинили деформацію. Пластичність матеріалу характеризує δ – відносне залишкове видовження після руйнування:

де l0 – початкова довжина зразка; l – довжина після зруйнування. При навантаженні (розтягуванні) зразка (див. рис.2.4) змінюється не лише довжина l , але й поперечні розміри, тобто зменшується площа поперечного перерізу Ѕ : до точки 5 (див. рис.2. , б) зменшується рівномірно по всій довжині зразка і несуттєво. В точці 5 діаграми σ ε починає утворюватися „шийка” – місцеве суттєве звуження поперечного перерізу. Саме в шийці, тобто при досягненні точки 6 діаграми σ ε , відбувається зруйнування. Якщо абсолютне зменшення площі перерізу зразка після зруйнування позначити через ΔЅ, а відносне ΔЅ/Ѕ0 – через Ψ, то ΔЅ/Ѕ0·100%=(Ѕ0-Ѕш)/Ѕ0·100%=Ψ, (2.8)

де Ѕ0 – площа перерізу до навантаження; Ѕш – площа перерізу шийки після руйнування. Відносне залишкове зменшення площі перерізу після руйнування Ψ – це друга характеристика пластичності. Матеріали, значення δ та Ψ у яких великі, називаються пластичними ( золото, свинець, мідь). Навпаки, матеріали, значення δ та Ψ у яких незначні (наприклад, сірі чавуни), називають крихкими.

3. ТВЕРДІСТЬ ТА МЕТОДИ ЇЇ ВИЗНАЧЕННЯ.

Твердість –це властивість матеріалів чинити опір проникненню в них загострених, твердих тіл – інденторів (англ. Indent – зазубрена, виїм). Методів визначення твердості чимало: дряпанням, динамічні, статичні. Найбільш поширені статичні – вдавлюванням індентора в поверхневі шари випробуваного матеріалу. Індентор – кулька, конус або пірамідка – виготовляються з алмазу, загартованої сталі або з твердого сплаву. Метод Брінелля. Число твердості – НВ, індентор – сталева кулька діаметром D, що дорівнює 10; 5 або 2,5 мм, вдавлюється навантаженням F (Н). За допомогою спеціального мікроскопа вимірюється діаметр d відбитка (мм), а відтак визначається число твердості НВ (рис. 2.5, а): НВ=F/Ѕ, (2.9) де Ѕ – площа поверхні відбитка (мм2), тобто сферичного сегмента Ѕ=πD/2·(D - Для того, щоб при випробуванні кульками різних діаметрів одержувати однакові числа твердості, діаметр D і навантаження F слід вибирати за табл.2.2.

Рисунок 2.5 Визначення твердості: а – за Брінеллем; б – за Роквеллом; в – за Віккерсом

Таблиця 2.2

Метод Брінелля дає надійні результати в межах 80...4500 НВ. Значення НВ для деяких матеріалів: свинець (30...80), золото (130...250), залізо (500...800), сталі (1500...3000), загартовані сталі (6000...7000). Метод Роквелла. Число твердості – НR, індентор – алмазний конус (рис.2.5, б) або загартована сталева кулька D=1,59 мм. Навантаження F на індентор складається з двох частин:

F= F0 + F1, де F0 = 0,1 кН – попереднє навантаженя; F1= 0,5; 0,9 або 1,4 кН – основне навантаження. Отже, суммарне, або загальне, навантаження F може бути: 0,6; 1,0 або 1,5 кН. Число твердості, за Роквеллом, пов’язане з глибиною проникнення індентора й автоматично визначається твердоміром за допомогою індикатора, що має три „шкали Роквелла” А, В, С, а відтак – три можливі числа твердості HRA, НRB, HRC. Причому шкали А і С – чорного кольору, В – червоного (табл.2.3). Таблиця 2.3

НR не має розмірності, вимірюється в межах твердості 20...100 НR, наприклад для загартованих сталей 60...70 НR. Метод Віккерса. Число твердості – НV, індентор – алмазна чотиригранна піраміда (рис.2.5, в). Величина навантаження дорівнює 10; 30; 50; 100; 200; 300; 500; 1000 та 1200 Н (частіше 100 Н). Тривалість навантаження для чорних металів становить 10...15 с, для кольорових – 30 с. При відомому навантаженні F вимірюється (за допомогою вмонтованого у прес мікроскопа) діагональ відбитка d (рис.2.5, в) і визначається число твердості НV (S - площа поверхні відбитка):

HV=F/S=18,54F/d2. Методом Віккерса можна визначати твердість будь-яких матеріалів – від найм’якших і до алмаза (практично до 9 000 МПа). Між значеннями твердості, вимірянними різними методами, існує відповідна кореляція, яку подають у вигляді таблиць, номограмм тощо. Числа твердості за Брінеллем і Віккерсом практично співпадають до 4 000 МПа, тобто HB=HV. При визначенні твердості дуже тонких стрічок, фольг, дроту малих діаметрів, тонких деформованих шарів, гальванічного покритя, напилення, тобто при визначенні мікротвердості, теж застосовується вдавлювання алмазної пірамідки з кутом при вершині α=136° при навантаженні, що може становити 0,05…50 Н. Випробування проводять на приладі ПМТ-3. Метод Мооса – десятибальна шкала для визначення твердості мінералів. Визначається твердість дряпанням (алмазним або твердосплавним наконечником) і характерізується кількістю балів НМ (від 1 до 10): Тальк – 1; гіпс – 2; кальцит – 3; флюорит – 4; апатит – 5; ортоклаз – 6; кварц – 7; топаз – 8; корунд, сапфір – 9; алмаз – 10. Між твердістю та міцністю (границею міцності σв) є досить стійка кореляція (співвідношення або взаємний зв’язок), а саме: Для широкого классу матеріалів (при руйнуванні яких утворюється шийка) k = 0,25...0,55, тобто

Твердість значною мірою зумовлює іншу властивість матеріалів – зносостійкість, тобто здатність матеріалів чинити зношуванню. Зношування (спрацювання) – це процес зміни розмірів, форми, маси або стану поверхневих шарів матеріалу під впливом тертя та зовнішнього середовища. Зношування (спрацювання) буває: абразивне, корозійно-механічне, ерозійне тощо.

Контрольні запитання 1. Які методи дослідження структури металів та сплавів вам відомі? 2. Що таке магнітна дефектоскопія? Для чого вона використовується? 3. Які способи дослідження використовуються при вивченні кристалічної будови металів та сплавів? 4. Перелічить основні механічні властивості конструкційних матеріалів. 5. Що таке напруження; в яких одиницях воно вимірюється? 6. Яка різниця між напруженням, тиском та силою? В яких одиницях вони вимірюються? 7. Яка різниця між деформуванням та деформацією? Назвіть основні види деформування та деформацій. 8. Що таке міцність матеріалу, якою характеристикою вона характеризується, в яких одиницях вимірюється? 9. Що таке пружність? Яка її характеристика? Укажіть її на діаграмі σ – ε ? 10. Що таке границя пропорційності? Як вона позначається? 11. Що таке пластичність матеріалу? Скільки величин та які її характеризують? 12. Яка різниця між σ та δ? 13. Дайте визначення твердості матеріалу. 14. Яка залежність між числами твердості, визначеними різними методами?

ЛЕКЦІЯ № 3. ТЕОРІЯ СПЛАВІВ. ДІАГРАМИ СТАНУ СПЛАВІВ.

1. ОСНОВИ ТЕОРІЇ СПЛАВІВ.

Сплав – це речовина, яку одержують поєднанням (сплавленням, спіканням, електролізом) двох або більше елементів. Структура і властивості сплавів значною мірою відрізняються від структури і властивостей елементів, що їх утворюють. Сплав, виготовлений переважно з металів, який має металеві властивості, називають металевим сплавом. Порівняно з чистими металами сплави мають більш цінний комплекс механічних, фізичних і технологічних властивостей. Залежно від кількості елементів (компонентів), що входять до складу розплаву, розрізняють двохкомпонентні, трикомпонентні або багатокомпонентні сплави (системи). У розплаві всі компоненти сплаву знаходяться в атомарному стані, утворюючи рідкий однорідний розчин із статично однаковим хімічним складом. Під час тверднення (кристалізації) атоми компонентів розташовуються у певному порядку, утворюючи кристалічну речовину – сплав. При цьому існує три типи взаємодії компонентів сплаву: - утворення механічної суміші компонентів; - утворення хімічних сполук; - утворення твердих розчинів. У разі формування механічної суміші компонентів сплаву атоми кожного з компонентів утворюють власні кристалічні гратки, тобто кожний елемент кристалізується самостійно. Механічну суміш, яку утворюють два компоненти, що нездатні взаєморозчинюватись або утворювати хімічну сполуку при кристалізації з рідкого стану, називають евтектикою. Структура сплавів такого типу (Sn – Zn, Sb – Pb) неоднорідна (гетерогенна). Слід очікувати, що властивості цих сплавів будуть усередненими, виходячи з рівня властивостей компонентів та їхнього кількісного вмісту у сплаві. Утворення хімічної сполуки при кристалізації зумовлено здатністю різнорідних атомів (які значною мірою відрізняються за будовою та властивостями) об`єднуватись у певній пропорції, утворюючи новий тип кристалічної гратки, що відрізняється від граток компонентів сплаву. При цьому утворюється речовина з новими властивостями, для якій характерно: чітке співвідношення кількості атомів елементів, що її утворюють AnBm (наприклад, Fe3C, Fe2O3); наявність власного типу кристалічної гратки; певна (постійна) температура плавлення; суттєва відмінність у властивостях порівняно з вихідними елементами; стрибкоподібна зміна властивостей при зміні хімічного складу. Якщо при переході сплаву з рідкого стану в твердий зберігається однорідність і розчинність елементів, що його утворюють, такий сплав називають твердим розчином. При утворенні твердого розчину один з елементів зберігає власну кристалічну гратку (розчинник), а інший у вигляді окремих атомів розподіляється у його кристалічній гратці. Залежно від характеру їх розміщення в гратці розчинника розрізняють тверді розчини заміщення й тверді розчини втілення. При утворенні твердих розчинів заміщення атоми компонента, що розчиняється, заміщують частину атомів розчинника у вузлах його кристалічної гратки. Необмежену розчинність (здатність утворювати тверді розчини прибудь-яких пропорціях компонентів) мають лише метали з кристалічною граткою одного типу за умови, що параметри їхніх граток відрізняються не більше ніж на 8...15 %. Проте допустимі відміни в параметрах для різних пар металів різні. Взаємодію елементів у сплавах і характер структури зумовлює фізична природа елементів, тобто тип кристалічної гратки, розташування елементів у періодичній системі Д.І.Менделєєва тощо. Дійсно, метали, розташовані поблизу один від одного у таблиці Д.І.Менделєєва, мають необмежену розчинність: Cu(29) і Ni(28); Fe(26) і Ni(28); Fe(26) і Сr(24); Fe(26) і Со(27); Со(27) і Ni(28); або розташовані в одній групі: Аs(33) і Sb(51); Au(79) i Ag(47); Au(79) i Cu(29) (цифри у дужках означають номер елемента). Елементи з кристалічними гратками різного типу, якщо їхні атоми близькі за розмірами, можуть розчинюватись один в одному обмежено. Чим більша різниця в розмірах атомів компонентів, тим менше вони розчиняються у твердому стані. Обмежена розчинність компонентів характерна також при утворенні ними твердих розчинів втілення, тобто таких, коли атоми розчинених компонентів розташовуються (втілюються) у міжвузельних об’ємах метала-розчинника. При цьому атоми розміщуються не в будь-якому міжвузлі, а лише в тих, де для них достатньо вільного об’єму. Ці пустоти малі за розміром, у них можуть розміститись елементи, атоми яких мають відповідні невеликі розміри (водень, азот, вуглець, бор). Вміст їх у твердому розчині втілення не перевищує 1...2 %. Тобто такі сплави є твердими розчинами з обмеженою розчинністю компонентів. Властивості сплавів, що утворюють тверді розчини, відрізняються від властивостей елементів компонентів. Проте сплави зберігають основні властивості металів, а саме: здатність до пластичної деформації, електропровідність тощо. Відзначимо також, що на відміну від механічної суміші твердий розчин є однорідним (однофазним), складається з одного виду кристалів, має одну (певну) кристалічну гратку; на відміну від хімічної сполуки твердий розчин існує не за строго визначеного співвідношення компонентів, а в інтервалі концентрацій. У металознавстві чисті компоненти позначають латинськими літерами А,В,С, а тверді розчини – грецькими літерами α, β, γ тощо.

2. ДІАГРАМИ СТАНУ СПЛАВІВ.

Важливо знати стан і структуру сплавів залежно від зміни температури і концентрації компонентів, що їх утворюють. Такий зв’язок наочно відображають діаграми стану сплавів, які будують на основі результатів експериментів з використанням методів термічного, магнітного, металографічного та інших аналізів. Температури, при яких відбуваються зміни стану (перетворення) сплаву, називають критичними:Тпл- температура плавлення; Ткр – температура кристалізації тощо. Для побудови діаграм стану необхідно знати критичні температури сплаву. Визначають їх на основі аналізу швидкостей охолодження (нагрівання), графічно зображених у координатах «температура-час». Кристалічні речовини (метали, сплави) мають певну фіксовану температуру плавлення (при нагріванні) та кристалізації (при охолодженні). Кристалізація (тверднення) чистих металів відбувається за постійної температури, а сплавів – в інтервалі температур. Побудова діаграм стану базується на експериментальному одержанні серії графіків охолодження розплавів з різним (заданим) вмістом компонентів системи та визначення за ними критичних температур (точок) фазових перетворень. Температура початку кристалізації сплаву називають точками ліквідус (від. лат. liquidus - рідкий), а закінчення кристалізації – солідус (від лат. solidus – твердий). Для побудови діаграми стану на осі абсцис відкладають концентрацію компонентів досліджуваних сплавів (рис.3.1). Крайня точка ліворуч по осі концентрації відповідає 100 % компонента А і 0 % В (початок осі абсцис), а крайня точка праворуч відповідає 100 % компонента В і 0 % А. Значення температури відкладають по осі ординат. Сплави з різним вмістом компонентів А і В мають різний фазовий склад, структуру, а отже і властивості. Діаграми стану дають уяву про формування структури і фазового складу будь-якого сплаву даної системи залежно від: концентрації компонентів, температури, заданої швидкості охолодження; дозволяють простежити зміни (за визначених умов) певних фізичних і механічних властивостей. Перш ніж розглядати діаграми стану, слід визначити деякі терміни і поняття. Система – це сукупність металів або металевих сплавів, обраних для спостереження впливу на них певних факторів (температури, тиску, концентрації). Систему називають рівноважною, якщо перетворення в ній при нагріванні та охолодженні відбуваються зворотно, а рівноважні умови досягаються |

, а якщо у нижній – то негативною і позначають Т. Ця відмінність між ними дуже умовна, і якщо перевертати кристал, то позитивна дислокація змінюється на негативну і навпаки. Дислокації однакового знаку відштовхуються, а різного – притягуються.

, а якщо у нижній – то негативною і позначають Т. Ця відмінність між ними дуже умовна, і якщо перевертати кристал, то позитивна дислокація змінюється на негативну і навпаки. Дислокації однакового знаку відштовхуються, а різного – притягуються.

виникають сили пружності, додаткові до тих сил взаємодії між атомами, що існують у не навантаженому тілі.

виникають сили пружності, додаткові до тих сил взаємодії між атомами, що існують у не навантаженому тілі. , (2.1)

, (2.1) , або

, або  , (2.2)

, (2.2)

, ( 2.3)

, ( 2.3) , (2.4)

, (2.4) , (2.5)

, (2.5) , (2.6)

, (2.6) , (2.7)

, (2.7)

.

.