ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Технологические процессы производства путевых работ

Сущность и значение технологических процессов. Технологический процесс производства путевой работы определяет строгий порядок выполнения отдельных операций по времени и месту, расстановки рабочих и машин, доставки материалов к месту работы и имеет целью выполнение работы с наименьшей затратой труда и наиболее эффективным использованием средств механизации. Для путевых работ, производство которых связано с движением поездов и безопасностью их следования, правильно разработанные технологические процессы приобретают особо важное значение. Они составляются в увязке с конкретным графиком движения поездов. Технологический процесс на производство какой-либо путевой работы включает следующие данные: а) характеристику верхнего строения пути с указанием типа и длины рельсов, рода балласта, типа и числа шпал на 1 км пути, типа скреплений, числа путей, наличия кривых и прямых участков; б) продолжительность "окна" в графике движения поездов; в) фронт работ в "окно"; г) условия производства работ с указанием порядка руководства ими, способа сношений при движении поездов, способа ограждения места производства работ, типа применяемых машин и механизмов, порядка пропуска поездов по месту работ; д) данные по организации работ с расчетом рабочей силы; в этих расчетах приводятся объемы работ, нормы расхода рабочей силы на единицу работы, потребность в рабочей силе и механизмах для выполнения отдельных операций, продолжительность выполнения последних; е) графики выполнения работы, наглядно показывающие порядок ее выполнения, распределение рабочей силы, машин и механизмов по отдельным операциям; ж) численность производственной единицы, выполняющей работу, с указанием производственного, командного состава и обслуживающего персонала; з) перечень потребного путевого инструмента. Таким образом, в технологическом процессе приводятся все сведения, необходимые для правильной организации работ. Главным управлением пути на основе изучения опыта работы передовых коллективов и новаторов производства систематически издаются типовые технологические процессы, отображающие лучшие, наиболее рациональные образцы работы. Естественно, типовые технологические процессы не могут охватить всего многообразия местных условий дорог (продольный профиль и план пути, характеристика верхнего строения и земляного полотна, производственная мощность отдельных подразделений, грузонапряженность). Поэтому каждая хозяйственная единица, получив утвержденный план, должна откорректировать, или, как говорят, "привязать" типовой технологический процесс к местным условиям - составить свой технологический процесс на базе передового опыта с учетом специфики конкретного участка дороги. В некоторых случаях отличие местных условий от условий, принятых в типовых технологических процессах, может оказаться столь значительным, что по существу возникает необходимость в составлении нового технологического процесса, однако при этом основы организации работ типовых процессов должны быть сохранены. Особенности условий производства путевых работ. При составлении технологических процессов необходимо учитывать ряд условий, свойственных путевым работам. К ним относятся: 1. Производство многих путевых работ связано с временным ослаблением пути, нарушением его целостности и занятием перегона, поэтому они не могут выполняться без увязки с графиком движения поездов. Как правило, все работы по ремонту пути должны выполняться при полном обеспечении безопасности движения и без нарушения графика движения поездов. Лишь в исключительных случаях, при значительных по объему и сложных по условиям производства работах, могут допускаться кратковременные перерывы в движении поездов и ограничение скоростей. Такие кратковременные перерывы в движении поездов называются "окнами". С целью уменьшения влияния на движение поездов все работы по капитальному и среднему ремонту пути согласно действующим технологическим процессам распределены по периодам их выполнения на подготовительные, основные и отделочные. Подавляющее большинство подготовительных и отделочных работ выполняется без закрытия перегона в периоды, свободные от движения поездов, и практически не требует каких-либо корректировок графика движения. Основные же работы выполняются на закрытом для движения поездов перегоне в "окно". Они в основном связаны с разрывом рельсовой колеи и значительным ослаблением пути и производятся с применением машин тяжелого типа, которые могут работать только на пути, закрытом для движения поездов. Работы организуются так, чтобы в строго назначенный срок ремонтируемый путь был, приведен в состояние, обеспечивающее безопасный пропуск поездов, хотя бы с ограниченной скоростью, и чтобы к концу рабочего дня или не позже конца второго рабочего дня, в зависимости от наличия уплотнительных машин, предупреждение об ограничении скорости было отменено. 2. Неподвижность обрабатываемого объекта и необходимость перемещения машин и рабочих при выполнении работ. На переходы в пределах рабочей зоны затрачивается время, которое должно быть учтено при составлении технологических процессов. 3. Необходимость придерживаться определенной последовательности в выполнении путевых работ для повышения безопасности движения поездов, сокращения затрат труда, ликвидации повторяемости отдельных операций, повышения качества работ. Ограничимся такими двумя примерами. Допустим, что выполняется работа по выправке бесстыкового пути в плане и профиле в жаркое время без предварительной разрядки напряжений в рельсах. В таком случае под действием температурных усилий может произойти выброс пути в сторону. Следовательно, выправке бесстыкового пути в плане и профиле должна предшествовать работа по снятию напряжений в рельсах. Если при подъемочном ремонте пути одиночную смену негодных шпал запланировать после сплошной выправки пути с подбивкой всех шпал электрошпалоподбойками или машиной ШПМ-02, то вслед за сменой шпал потребуется повторная их подбивка. Следовательно, смена негодных шпал должна предшествовать сплошной выправке или выполняться одновременно с ней с некоторым опережением по фронту работ. 4. Частые перерывы в работе, связанные с необходимостью пропуска поездов по пути. При высокой грузонапряженности или интенсивном пригородном движении могут быть случаи, когда выполнять отдельные работы без специальных "окон" в графике движения поездов совершенно невозможно. В расчетах затрат труда для выполнения той или иной операции необходимо учитывать потери времени на пропуск поездов. 5. Целесообразность выполнения путевых работ всегда одним и тем же численным составом бригад, групп. Например, регулировку зазоров в заключительный период может выполнять бригада в составе 8 - 12 человек, смену шпал - группа в составе двух человек, перевозку балласта на путевом вагончике - группа в составе четырех человек. При меньшей численности бригады или группы эти работы физически невыполнимы, при большей резко снижается производительность труда. 6. Производство работ всегда под открытым небом. Поэтому в зимнее время нормы на путевые работы уменьшаются. Кроме того, разнообразие погодных условий влияет на характер работ и время их выполнения. В жаркую погоду могут появиться слитые зазоры, при наличии которых надо в первую очередь производить разгонку или регулировку зазоров. Выправка бесстыкового пути в плане и профиле производится только при определенной температуре рельсов. 7. Влияние на организацию работ типа верхнего строения пути. Например, работы по ремонту пути на щебеночном балласте и железобетонных шпалах более трудоемки, чем на песчаном балласте и деревянных шпалах; работы по укладке бесстыкового пути сложнее работ по укладке обычного звеньевого пути. 8. Влияние на организацию работ наличия устройств автоблокировки, контактного провода, искусственных сооружений, переездов, пассажирских платформ. Общие указания по составлению технологических процессов. Технологические процессы производства путевых работ составляются исходя из максимального и наиболее эффективного применения машин, механизмов, различных приспособлений, повышающих производительность труда. Для улучшения организации и технологии работ, снижения времени занятия перегонов, улучшения использования машин и механизмов путевые работы большого объема, как отмечено выше, подразделяются на подготовительные, основные и заключительные (отделочные). К подготовительным работам относятся: а) проверка состояния пути с необходимыми обмерами и нивелировкой, уточняющими места и объемы намечаемых путевых работ; б) доставка необходимых материалов к месту работ с разгрузкой и раскладкой их по фронту; в) подготовка пути и отдельных его элементов к выполнению основных работ: замена негодных шпал, обрезка длинных концов шпал, добивка костылей, разгонка или регулировка зазоров со смазыванием болтов, перестановка путевых знаков; г) доставка машин и оборудования к месту работ и подготовка их к работе. К основным работам относятся все те работы, которые определяют характер ремонтов пути. Так, при капитальном ремонте пути в основные работы входят: сплошная смена рельсов и скреплений, сплошная смена шпал и балласта (или очистка щебня от загрязнителей) и т. д. Отделочные работы обеспечивают состояние пути, полностью отвечающее требованиям технических условий, установленных для данного вида ремонта. Так, в отделочные работы по капитальному ремонту пути входят: а) выправка пути с подбивкой всех шпал электрошпалоподбойками или шпалоподбивочными машинами; б) рихтовка прямых и кривых участков пути; в) отделка балластной призмы с перераспределением балласта по фронту работ; г) ремонт переездов; д) перестановка и окраска путевых знаков и др. Большое значение при составлении технологических процессов имеет выбор методов и способов производства работ и расстановка рабочей силы. Путевые работы можно выполнять комплексно или раздельно. При комплексном методе все основные работы, например сплошная смена рельсов, шпал, балласта, на данном участке выполняются одновременно. При раздельном методе сначала выполняется один вид работ из входящих в число основных, например сплошная смена рельсов, потом другой, например смена шпал, балласта. Как правило, все основные работы выполняются комплексным методом по причине явного его преимущества. Преимущество комплексного выполнения работ перед раздельным заключается в следующем. 1. Снижается трудоемкость работ, так как отпадает необходимость в повторном выполнении ряда операций. Кроме того, в связи с улучшением технологии уменьшаются затраты труда на отдельные работы. Например, при капитальном ремонте пути первоначально производится сплошная смена рельсов новыми, а затем сплошная смена шпал. При сплошной смене шпал приходится повторять операции по расшивке и зашивке шпал, по выправке пути в плане и профиле. При сплошной смене рельсов будет выполняться ряд совершенно "бросовых" работ, таких как зарубка верхних постелей шпал под новые подкладки, антисептирование мест зарубки, развозка и раскладка рельсов по фронту работ и др. При комплексном выполнении работ по сплошной смене шпал и рельсов отпадают повторные и "бросовые" работы. 2. Улучшается использование машин и оборудования. Например, путеукладчики В. И. Платова при раздельном методе производства работ капитального ремонта могут быть использованы только на сплошной смене рельсов, а при комплексном же выполнении работ - на смене рельсов и шпал одновременно. 3. Облегчается техническое руководство и контроль качества работ. 4. Повышается качество работ, сокращается общая длительность предупреждений и продолжительность "окон". Качество работ улучшается потому, что сборка новой рельсошпальной решетки переносится с перегона на звеносборочную базу, где эта работа почти полностью механизируется и, кроме того, где она не связана с движением поездов. Выполнение всего комплекса работ в одно "окно" и с лучшим качеством, естественно, сокращает общую продолжительность "окон" и предупреждений. Раздельное выполнение работ допускается в исключительных случаях при невозможности выделить в графике движения поездов "окно" достаточной продолжительности, обеспечить регулярное снабжение работ путевыми материалами и т. д. По расстановке, рабочей силы различают три основных способа работ: звеньевой, поточный, смешанный (поточно-звеньевой). Звеньевым способом называется такой, при котором каждый рабочий или группа рабочих выполняет на своем участке последовательно весь комплекс составляющих работ. Производство работ начинается одновременно по всему фронту (рис. 73).

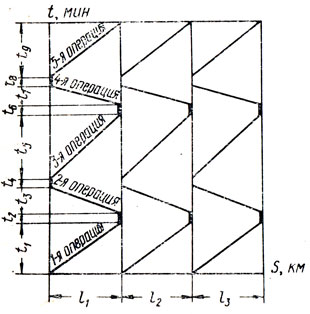

Поточным способом называется такой, при котором бригады делятся на группы по числу последовательно выполняемых операций. Все операции, входящие в состав отдельной работы, а следовательно., и все работы, объединяемые в потоки, выполняются в одном темпе, равном темпу ведущей работы, за которую принимается наиболее механизированная и трудоемкая работа (рис. 74). Нарушение темпа какой-либо одной операции влечет за собой нарушение темпа всего потока. К каждой последующей операции (работе) можно приступить только после подготовки для нее фронта. Этот фронт слагается из длины участка l, на котором размещается группа рабочих, выполняющих предшествующую операцию, и необходимого по условиям производства последующей операции (работы) разрыва Δl.

Поточный способ производства работ имеет значительные преимущества перед звеньевым. При поточном способе можно наиболее квалифицированных рабочих поставить на более сложные операции, а менее квалифицированных на менее сложные, что дает увеличение производительности труда. Кроме того, рабочие, систематически выполняя одну и ту же операцию, лучше осваивают ее, дают более высокую выработку и лучшее качество работ. При звеньевом способе каждый рабочий или группа рабочих должны уметь выполнять все путевые работы, имеющие различную трудоемкость и сложность и требующие разную квалификацию рабочих. Кончая одну и начиная другую операцию, рабочие вынуждены менять инструмент, терять время на переходы по участку; при этом требуется большое количество инструмента и механизмов, из которых используется в каждый данный момент только часть. Руководство и контроль хода и качества работ при большом фронте их производства затруднены. Общий срок выполнения всех работ определяется темпом менее опытных рабочих. При поточном способе меньше требуется инструмента и приспособлений, скорее можно подготовить путь к пропуску поезда, создаются лучшие условия контроля качества работ, так как каждая последующая группа заинтересована в высоком качестве работы предыдущей группы, имеется больше возможностей в механизации работ. Поточный способ производства работ в связи с перечисленными его достоинствами является наиболее передовым и прогрессивным. Комплексная механизация и автоматизация путевых работ возможна только при поточном способе. Однако поточный способ имеет и недостатки. При поточном способе группы рабочих вступают в работу и заканчивают ее не одновременно, а последовательно одна за другой, в результате чего затрачивается много полезного рабочего времени на развертывание и свертывание работ. Дополнительная затрата времени на развертывание и свертывание путевых работ легко поддается учету. Предположим, что путевая работа состоит из пяти операций, выполняемых группами рабочих в составе a1,a2, a3, а4, а5, человек. Интервалы между вступлением в работу каждой из групп t1, t2, t3, t4 мин. Из рис. 74 видно, что дополнительная затрата времени Празв/сверт, возникающая в связи с неодновременным вступлением в работу отдельных групп рабочих и неодновременным окончанием работ, составит Празв/сверт=a2t1+a3(t1+t2)+a4(t1+t2+t3)+a5(t1+t2+t3+t4)+a1(t1+t2+t3+t4) + a2(t1+t2+t3) + a>3(t3+t4)+a4t4=(a1+a2+a3+a4+a5)(t1+t2+t3+t4)=Aτ. Так, для бригады в составе 19 человек при среднем интервале между отдельными операциями t=3 мин Празв/сверт=19·4·3=228 чел-мин При продолжительности работ 4 ч (до обеда) эти потери составят 5%. При крупных комплексных работах они могут достигать 30 - 40%, если не принять нужных мер. Такими мерами являются: ступенчатый выход на работу бригад, т. е. бригады выходят на работу не одновременно, а через определенные промежутки времени, установленные технологическим процессом; использование рабочих в период развертывания работ на других работах поблизости, усиление первой группы в начале работ рабочими из последних групп и усиление последних в конце работ рабочими из первых групп. Часто при ремонтах пути принимают смешанный или поточно-звеньевой способ производства работ, при котором удается использовать преимущества как поточного, так и звеньевого способа. Так, при среднем ремонте пути без применения путеукладчиков после подъемки пути балластером смена шпал ведется звеньевым способом, а последующие выправочные работы организуются поточно. Таким образом, построение технологического процесса зависит от способов производства работ, продолжительности "окна", типа применяемых машин и механизмов, характеристики верхнего строения пути до и после ремонта и других факторов. В каждом отдельном случае выбор того или иного варианта технологии решается на основании технико-экономического сравнения вариантов. Проектирование технологического процесса производства отдельной операции. Под отдельной операцией понимается какая-либо одна работа, например выдергивание костылей, перешивка пути, вырезка балласта из междупутья и т. д. Составление технологического процесса начинается с расчета затрат труда по технически обоснованным нормам времени при определенном объеме работ. Технически обоснованная норма времени учитывает труд квалифицированного рабочего, необходимый на выполнение самой операции в условиях достигнутого уровня техники и передовой организации производства, без учета времени на переходы, отдых, пропуск поездов. Для учета этих факторов определяются поправочные коэффициенты к техническим нормам. Величина поправочного коэффициента определяется по формуле

где T - количество минут в рабочем дне; Σt - затраты рабочего времени на переходы в рабочей зоне, отдых и пропуск поездов по участку работ. Принято считать эти затраты равными: на переходы в пределах рабочей зоны - 15 мин на весь рабочий день; на отдых - 5 мин после каждого часа работы, кроме предобеденного и последнего часа, т. е. 25 мин на весь рабочий День; на пропуск поездов - в зависимости от вида ограждения работ сигналами берутся из табл. 20.

Примечания. 1. При производстве работ на скоростных участках пути время на пропуск скоростных поездов увеличивается на 10 мин, а по соседнему пути - на 5 мин. 2. При производстве работ на двухпутном участке одновременно на обоих путях указанные нормы времени на пропуск поездов применяются для каждой из работающих на путях бригад, исключая работы, ограждаемые сигналами остановки. Например, если по месту работ, ограждаемому сигналами уменьшения скорости, на двухпутном участке в течение рабочего дня (7 ч) необходимо пропустить как по одному, так и по другому пути 10 грузовых поездов, 2 пассажирских и 2 одиночных локомотива, то поправочный коэффициент к техническим нормам времени составит

Предположим, что требуется составить технологический процесс на планировку междупутья. Объем работ 500 пог. м, поправочный коэффициент а - 1,25, продолжительность работы 7 ч. Расчет затрат труда выполняется по форме, приведенной в табл. 21.

В графе 4 табл. 21 указывается техническая норма расхода рабочей силы на измеритель в чел-мин. Эта норма берется из типовых технологических процессов. Данные графы 7 получаются перемножением данных графы 4 и графы 6. Данные графы 8 получаются умножением данных графы 7 на поправочный коэффициент а. Количество рабочих, необходимое для выполнения данной работы, определяется делением данных графы 8 на продолжительность работы по графе 10. Для заполнения граф 9 и 10 можно поступать наоборот - задаться составом бригады и определить продолжительность работ. Для наглядности и удобства пользования технологические процессы изображаются в виде графиков. По характеру изображения хода операции по времени графики делятся на горизонтальные и вертикальные. Горизонтальные графики чаще всего применяются для работ, выполняемых в одном месте, например на стрелочном переводе, искусственном сооружении и т. д. На графике записываются название работ (операций), затраты труда и на сетке показывается время работ (операций) жирной чертой. Над чертой ставятся число рабочих и номер бригады, а под чертой - продолжительность работы (операции). Градация времени может быть любой, даже с минутными интервалами. В нашем примере на сетке показаны интервалы через 60 мин (рис. 75).

В тех случаях, когда необходимо показать ход выполнения отдельной операции (работы) не только во времени, но и по протяженности, используются вертикальные графики, где в определенном масштабе по горизонтали откладывается длина участка пути, а по вертикали - время работы. Работа показывается наклонной линией от начала участка к концу и над нею надписывается число рабочих и номер бригады. Для рассматриваемого примера с целью исключения бесполезных переходов целесообразно заданный фронт работ 500 пог. м разделить на шесть равных участков с выполнением на каждом таком участке всего объема работ одним человеком (рис. 76).

Проектирование технологического процесса производства отдельной работы. Под отдельной работой понимается совокупность одновременно протекающих операций, находящихся в непосредственной взаимной организационной или технологической зависимости; например выправка пути с применением электрошпалоподбоек или шпалоподбивочной машины ШПМ-02. Естественно, что при составлении технологического процесса в этом случае следует ориентироваться на ведущую операцию, по которой определяется темп работы. При выправке пути с применением электрошпалоподбоек s км или ШПМ-02 такой ведущей операцией будет подбивка пути. Составление технологического процесса начинается с расчета поправочного коэффициента а к техническим нормам и темпа ведущей операции, т. е. протяжения пути, на котором может быть выполнена эта операция за рабочий день или в течение заданного срока. Величины поправочных коэффициентов а определяются порядком, указанным при составлении технологического процесса на отдельную операцию. Темп ведущей операции определяется следующим образом. Если, например, норма на измеритель ведущей операции dвед, поправка к ней α, то один человек за Тминвыполнит

единиц работы, а вся ведущая группа рабочих из авед человек выполнит

единиц работы. Исходя из объема V по ведущей операции определяются объемы работ и по остальным входящим в данную работу операциям. На основании полученных данных устанавливается количество рабочих как на всю работу, так и на отдельные операции. Приведем пример составления технологического процесса производства выправки пути со сплошной подбивкой шпал шпалоподбивочной машиной ШПМ-02 при подъемочном ремонте. Станционный путь оборудован автоблокировкой и имеет следующую характеристику: рельсы типа Р50 длиной 25 м; шпалы деревянные, количество шпал на 1 км 1 600; балласт песчаный; промежуточное скрепление костыльное; противоугоны пружинные 1 600 шт. на 1 км пути. Условия производства работ следующие: 1) выправка пути со сплошной подбивкой шпал шпалоподбивочной машиной ШПМ-02 производится на закрытом в течение всего рабочего дня станционном пути; 2) визирование пути с забивкой колышков на участке выправки производится заранее; 3) накануне подбивки путь очищают от грязи и мусора, срезают корку загрязненного балласта, заменяют негодные шпалы и выгружают балласт; 4) шпалоподбивочная машина прибывает на место работы после закрытия станционного пути; 5) вывеска пути перед машиной производится гидравлическими домкратами, устанавливаемыми через 7 - 8 шпал без подбивки маячных шпал; 6) промежуточные шпалы подбиваются с одним обжатием, а стыковые и предстыковые шпалы - с двумя обжатиями балласта подбойками; 7) по окончании работ и приведении ремонтируемого пути в состояние, обеспечивающее безопасность движения поездов, путь к концу рабочего дня открывается. Считая ведущей операцией подбивку пути машиной ШПМ-02, определим темп ее работы за рабочий день при коэффициенте α=1,12 и норме времени на подбивку одной шпалы 0,20 маш-мин:

В числителе цифра 379 получена после вычитания из продолжительности рабочего дня 420 мин времени на оформление закрытия пути 5 мин, прохода ШПМ-02 к месту работ 5 мин и времени на рихтовку пути в конце рабочего дня 31 мин. По установленному объему работ для ведущей операции определяем объем работ по каждой, входящей в данную работу операции. Все расчеты помещаем в табл. 22.

* (При пятидневной рабочей неделе продолжительность рабочего дня 480 мин.) Общее количество рабочих а, необходимое для выполнения данной работы, определяется делением затрат труда в чел-мин (графа 8, строка "Всего по процессу" табл. 22) на продолжительность работы в мин (графа 10, строка "Всего по процессу"). В нашем примере

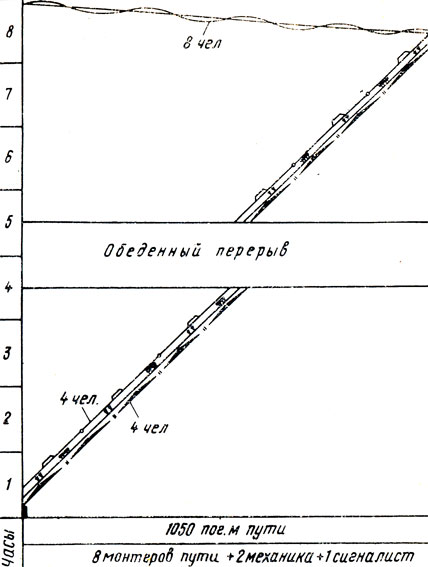

Распределение рабочих по операциям производится в соответствии с продолжительностью операций делением затрат труда в чел-мин (графа 8, табл. 22) па продолжительность работы в мин (графа 10). Если при этом будут получаться дробные числа, то их следует округлять до ближайшего целого числа или объединять несколько операций в одну. Так, в нашем примере в одну объединены операции 5, 6, 7 с общей затратой труда 1 514 чел-мин. Количество рабочих в группе должно быть такое, чтобы имелась полная физическая возможность для выполнения данной операции. Например, на рихтовку пути нельзя поставить одного, двух или трех человек, ибо они не смогут сдвинуть путь с места; здесь следует поставить не менее восьми человек. На вывеску пути домкратами по двум рельсовым нитям менее четырех человек ставить нельзя, так как двое из них должны готовить места для постановки домкратов, а остальные вывешивать путь и переносить домкраты на новые места. На рис. 77 представлен график производства работ по выправке пути с применением ШПМ-02.

Рассмотрим пример составления технологического процесса производства выправки пути с подбивкой шпал электрошпалоподбойками. Характеристика пути: рельсы типа Р50, длиной 25 м; балласт щебеночный, толщина слоя под шпалой 25 см; шпалы деревянные, количество на 1 км 1 840; противоугоны пружинные, 2 080 шт. на 1 км; промежуточное скрепление костыльное; подкладки пятидырные. Условия производства работ следующие: 1) подбивка пути производится при выполнении комплекса работ по подъемочному ремонту пути; 2) шпальные ящики заполнены балластом полностью; 3) свежий балласт находится на обеих сторонах ремонтируемого пути; 4) поправочный коэффициент к техническим нормам α=1,25; 5) в распоряжении бригады имеется передвижная электростанция и 8 электрошпалоподбоек. В данном случае ведущей операцией является подбивка шпал электрошпалоподбойками. Определим темп работы группы шпалоподбойщиков за рабочий день при норме времени на подбивку одной шпалы dвед - 4,52 чел-мин:

или

По установленному объему работ для ведущей операции определяем объем работ по каждой входящей в данную работу операции с учетом действительной потребности; например, добивать костыли приходится частично, главным образом основные, поправлять перекошенные шпалы с установкой их по меткам также приходится частично и т. д. Все расчеты помещаются в табл. 23.

Общее количество рабочих, необходимое на выправку пути с подбивкой шпал Электрошпалоподбойкам и, определяется делением затрат труда в чел-мин ("Всего по процессу") на продолжительность работы в мин, т. е.

принимаем 24 человека. Число рабочих, необходимое для выполнения каждой операции, подсчитывается следующим образом. При делении данных графы 8 на 420 мин получается: по первой операции 0,53 человека, а по второй - 3,37 человека. Так как число рабочих надо принять целым, то для приближения к расчетным данным обе операции объединены в одну и принято, что для их выполнения требуется 4 человека. На вывеску пути домкратами по расчету требуется 2,4 человека, а на поправку шпал по меткам - 0,18 человека. На две эти операции поставлены 2 человека, ибо поправлять шпалы по меткам и вывешивать путь домкратами удобнее вдвоем. В связи с тем, что по времени с этими двумя операциями двое рабочих не справляются, им помогают рабочие, занятые на переноске кабеля и перевозке электростанции, у которых имеется запас времени. Так как каждая шпала подбивается восемью шпалоподбойками, то на операцию по подбивке шпал электрошпалоподбойками поставлено 8 человек. Оставшееся количество рабочих (от 24) поставлено на оправку балластной призмы и трамбование балласта в шпальных ящиках. В тех случаях, когда после поточного выполнения выправочных работ необходимо отрихтовать путь, следует при расчете темпа работ принимать продолжительность рабочего дня не 420 мин, а несколько меньше, на величину, которая требуется по расчету для производства рихтовки, как это сделано при выправке пути с применением ШПМ-02. Проектирование технологического процесса производства сложного комплекса путевых работ. К сложному комплексу путевых работ относятся, например, капитальный, средний и подъемочный ремонт пути, при которых приходится выполнять ряд работ, отличающихся друг от друга трудоемкостью, степенью механизации и т. д. Ведущей частью комплекса работ по ремонту пути являются основные работы, выполняемые в "окно" определенной продолжительности, так как от принятого способа их производства, фронта работ в "окно" и периодов предоставления "окон" зависит организация подготовительных и отделочных работ. В связи с этим проектирование технологического процесса производства сложного комплекса работ начинается с основных работ, выполняемых в "окно", и работ, выполняемых после "окна". Затем приступают к планированию подготовительных и отделочных работ с разработкой графика распределения их по дням. Порядок составления технологического процесса следующий: а) определяется средняя ежедневная производительность ПМС; б) определяется фронт работ в "окно"; в) составляются схемы формирования рабочих поездов; г) определяется продолжительность "окна"; д) составляется ведомость затрат труда, количества рабочих и времени работы машин; е) составляется график производства работ в "окно" и после "окна"; ж) составляется график распределения работ по дням; з) устанавливается численный состав производственных рабочих ПМС и разрабатывается организационная структура ПМС; и) составляется текст технологического процесса. Приведем пример составления технологического процесса производства капитального ремонта пути на щебеночном балласте при годовом задании 75 км на одну ПМС. Характеристика пути до ремонта: участок двухпутный, оборудованный автоблокировкой; в плане линия имеет 70% прямых и 30% кривых участков радиуса 800 ми более; рельсы типа Р50 длиной 25 м; накладки шестидырные; подкладки двухребордчатые; шпалы деревянные, количество на 1 км 1 840; противоугоны пружинные, 2 240 шт. на 1 км пути. Характеристика пути после ремонта: рельсы типа Р65, сваренные в плети длиной до 800 м; инвентарные рельсы длиной 12,5 м; скрепление раздельное с закладным болтом; накладки в уравнительном пролете шестидырные; шпалы железобетонные, количество на 1 км 1 872 с учетом увеличения количества шпал на 1 км в кривых до 2000; балласт щебеночный, толщина слоя под шпалой 35 см. Ежедневная производительность ПМС определяется по формуле

где S - ежедневная производительность ПМС в км; Q - годовая программа одной ПМС в км; Т - число дней работы ПМС по ремонту пути; Σt - число дней резерва на случай непредоставления "окон", несвоевременного завоза материалов верхнего строения пути, ливневых дождей и других причин; Σtобычно составляет (0,1÷0,12)Т. Число дней работы ПМС устанавливается в зависимости от погодно-климатических условий. Для районов средней полосы СССР число рабочих дней по ремонту пути в среднем составляет 150. Тогда при заданных условиях работы ежедневная производительность ПМС составит

Фронт работ в "окно" определяется по формуле lфр=Sn, где lфр - фронт работ в "окно" в км; n - период предоставления "окон". Полная поточность производства работ обеспечивается при их ритмичности, т. е. при ежедневном предоставлении "окна" со строгим разделением труда между цехами и колоннами ПМС. Однако при этом несколько снижается степень использования тяжелых путевых машин, увеличивается стоимость 1 км ремонта пути с учетом эксплуатационных затрат, так как требуется больше "окон" и выездов путевых машин со звеносборочной базы к месту работ и обратно. При периодичности предоставления "окон" через 1 - 3 дня машины могут быть использованы на других участках. Если одна звеносборочная база обслуживает две или три ПМС, то и период предоставления "окон", естественно, должен быть равен двум или трем дням, т. е. n=2÷3 дня. Для нашего примера период предоставления "окон" п принят равным двум дням. Следовательно, фронт работ в "окно" составит lфр=Sn=0,55·2=1,1 км, или 1 100 пог. м пути. Составлению схем формирования рабочих поездов придается большое значение. Успешная работа ПМС в "окно" в значительной степени зависит от своевременного и правильного формирования рабочих поездов, как на звеносборочной базе, так и на прилегающих к ремонтируемому перегону станциях. В зависимости от характера выполняемой работы на перегоне схемы формирования рабочих поездов могут быть различными. Однако Они должны соответствовать типовым схемам, установленным Инструкцией по обеспечению безопасности движения поездов при производстве путевых работ. Если в проектируемый технологический процесс закладывается иной комплект машин, то расстановка и соединение их в один поезд для отправления на перегон производятся по схемам, согласованным с начальником отделения дороги. Рабочие поезда, сформированные в соответствии с типовыми схемами, по прибытии к назначенному месту поступают в распоряжение руководителя работ. На месте работ по его указанию поезда разъединяются. В связи с этим возникает необходимость в составлении схем формирования рабочих поездов как на станциях, так и на перегоне. Для нашего примера схемы формирования рабочих поездов на станции и на перегоне представлены на рис. 78.

Чтобы установить возможность формирования потребного количества поездов на одной станции, определяется длина каждого поезда. Длины поездов рассчитываются в соответствии с длинами отдельных единиц подвижного состава (по осям сцепления автосцепок); основные из них следующие:

Руководствуясь указанными размерами, определим длину каждого поезда. Длина первого поезда, состоящего из тепловоза ТЭ3 и электробалластера ЭЛБ-1 со щебнеочистительным устройством, составит 34+47,2=81,2 м. Для определения длины второго поезда необходимо знать количество порожних платформ путеразборочного поезда. Количество порожних платформ для погрузки и транспортировки звеньев находится по формуле

где nпор·пл - количество порожних платформ; lфр - фронт работ по ремонту пути в "окно" в м; lзв - длина одного звена в м; nяр - количество звеньев в пакете; к - количество платформ, занятых одним пакетом (при рельсах длиной 12,5 мк = 1, при рельсах длиной 25 мк = 2). Количество звеньев в одном пакете зависит от грузоподъемности платформ, типа шпал и рельсов и не должно превышать при деревянных шпалах: а) при погрузке пакета на специальные лыжи и при рельсах Р43 - восьми звеньев; при рельсах Р50 и Р65 - семи звеньев; б) при погрузке пакета без лыж с поворотом нижнего звена и при рельсах Р43 и Р50 - восьми звеньев, при рельсах Р65 - семи звеньев; если шпалы железобетонные, то при рельсах Р50 - пяти звеньев, при рельсах Р65 и Р75 - четырех звеньев. При этом пакет не должен выходить за пределы очертания погрузки габарита 1-Т. Для нашего примера количество порожних платформ составит

принимаем 14 платформ (из расчета расположения каждого пакета на двух платформах). Следовательно, второй рабочий поезд, состоящий из паровоза серии Эм 15 четырехосных платформ (в том числе одна моторная) и путеукладчика УК-Д/25, будет иметь длину 20,5+14·14,6+1·16,2+43,9=285 м. Длина третьего рабочего поезда определится аналогичным путем Lпоезда=lук.25+lгр.пл+lлок, где lгр.пл=nгр.плlпл;

lук.25- длина путеукладчика УК-Д/25; lгр.пл - длина платформ, загруженных пакетами; lлок - длина локомотива; lпл - длина одной платформы; nгр.пл - количество платформ, загруженных пакетами. Остальные обозначения известны. При рельсах Р65 длиной 12,5 м и железобетонных шпалах

Количество платформ с учетом одной моторной будет 23. Тогда Lпоезда=-43,9+22·14,6+1·16,2+20,5 = 401,8 м. Длина четвертого рабочего поезда, состоящего из хопперов-дозатороз ЦНИИ-ДВЗ и паровоза серии Л, определяется по формуле

где Wщ - количество щебня в м3, подлежащее выгрузке из хопперов-дозаторов; Wx.д - емкость кузова хоппера-дозатора в м3; lх.д - длина одного хоппера-дозатора в м;

Длина пятого рабочего поезда, в который включены тепловоз ТЭ2 и выправочно-подбивочно-отделочная машина ВПО-3000, составит 23,9+27,7=51,6 м. Общая длина рабочих поездов составит 81,2+285,0+401,8+243+51,6=1 162,6 м. С учетом необходимых разрывов сформированные рабочие поезда будут занимать не менее двух станционных путей. В проекте организации путевых работ важное место занимает увязка и согласование их с эксплуатационной работой дороги в пределах ремонтируемого участка. Выполнение путевых работ должно быть организовано таким образом, чтобы, несмотря на предоставление "окон" для выгрузки материалов и комплекса основных работ, не нарушались установленные размеры движения. При ремонте пути наиболее правильно и организованно бесперебойный пропуск поездов осуществляется в том случае, если в графике движения поездов заранее предусматриваются "окна" необходимой продолжительности на весь период ремонта. При этом обеспечивается наиболее удобное планирование путевых работ и наилучшая согласованность действия путейцев, движенцев, тяговиков и электрификаторов. Необходимая продолжительность "окна" устанавливается в зависимости от вида и объема ремонтно-путевых работ, конструкции и числа используемых машин и механизмов, применяемой технологии выполнения работ, а также конкретных условий каждого участка, на котором они выполняются. С увеличением продолжительности "окна" до некоторых пределов обеспечивается возможность удешевления выполнения путевых работ, так как одни и те же потери времени и энергии на доставку путевых машин к месту работы и обратно, на развертывание и окончание работы, на устройство отводов приходятся на более продолжительную полезную работу машин и рабочих на перегоне. Однако продолжительность "окна" ограничивается запасом пропускной способности. Кроме того, даже при достаточном запасе пропускной способности основные потери в поездной работе возрастают прямо пропорционально квадрату продолжительности "окна". Большая продолжительность "окна" нецелесообразна и по условиям выполнения путевых работ. Например, при продолжительности "окна" более 6 ч нарушается специализация колонн и цехов ПМС; к работе в такое большое "окно" готовятся длительное время, сосредоточивая все силы для выполнения основных работ, а в другие дни требуется перестройка для подготовительных и отделочных работ. Неизбежное при этом нарушение специализации рабочих снижает качество работы и производительность труда. Сокращение потерь в поездной работе достигается уменьшением продолжительности "окна", но только до известных пределов; за определенными пределами резко возрастает потребное количество этих "окон" на заданный объем работ, и потери возрастают. Экономически выгодная продолжительность "окон" для капитального ремонта пути в зависимости от технической вооруженности участка, размеров движения, организации пропуска поездов, технической вооруженности ПМС, вида и организации выполнения путевых работ колеблется на двухпутных участках от 3,5 до 6 ч, на однопутных - от 3 до 5 ч. При среднем ремонте пути экономически выгодная продолжительность "окон" колеблется от 1,7 до 3,5 ч. В ряде случаев для получения "окон" потребной продолжительности без нарушения нормальной эксплуатационной работы необходимо бывает выполнение различных организационно-технических мероприятий. На однопутных участках к таким мероприятиям относятся: а) сокращение станционных интервалов; б) уменьшение перегонных времен хода; в) применение частично пакетного графика; г) применение непарного графика; д) устройство на ограничивающих перегонах временных путевых постов; е) снятие стоянок поездов по техническим надобностям, перенос их на другие станции. Кроме того, повышая вес поезда (за счет улучшения использования мощности локомотивов, применения подталкивания, двойной тяги) при прочих равных условиях, можно уменьшить размеры движения и увеличить средний интервал между поездами. На двухпутных участках можно увеличить пропуск поездов по одному пути в период "окна" и перевести на этот путь движение поездов с ремонтируемого пути, чтобы обеспечить резкое сокращение и даже в определенных условиях устранение неравномерности пропуска поездов по периодам суток. К числу мероприятий, увеличивающих пропуск поездов, относятся: а) укладка временных съездов между главными путями на раздельных пунктах; б) устройство временной двусторонней блокировки; в) применение живой блокировки и др. Для обеспечения согласованной работы движенцев, путейцев, тяговиков и электрификаторов, кроме изложенного выше, требуется также: а) применение эффективных диспетчерских мероприятий для уменьшения и устранения потери в поездной работе; б) всесторонняя подготовка к работе на закрытом перегоне, правильная последовательность, параллельность и уплотнение операций в период "окна", особенно при развертывании и свертывании работ; в) высокое качество выполнения основных работ; г) своевременная взаимная информация между диспетчерами отделения и работниками станций, ПМС, ПЧ. Для определения необходимой продолжительности "окна" предварительно составляется технологическая схема работ в "окно" с указанием всех операций в требуемой последовательности.

На рис. 79 представлена технологическая схема для рассматриваемого примера, откуда видно, что продолжительность "окна" складывается из следующих элементов: T0=t1+t2+t3+t4+t5+t6+t7+t8+t9+t10+t11+t12+t13, или

где

lзв - длина укладываемого звена; tукл - время укладки одного звена в мин; α - поправочный коэффициент;

В общем виде необходимая продолжительность "окна" определяется по формуле

Разберем подробно определение всех элементов, составляющих "окно". Время на оформление закрытия пергона по типовым технологическим процессам составляет 5 мин; время на проход щебнеочистительноймашины от станции к месту работ определяется по формуле

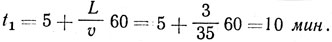

где L - расстояние от станции до места работы на перегоне в км; υ - скорость следования на перегон щебнеочистительной машины в км/ч. Эта скорость согласно Инструкции по обеспечению безопасности движения поездов при производстве путевых работ

С учетом времени на разгон и замедление в период следования ЩОМ-Д к месту работ скорость движения обычно не превышает 30 - 35 км/ч. При расстоянии L от станции до места работ, равном 3 км, скорости движения υ=35 км/ч

Время t2 зарядки щебнеочистительной машины обычно составляет не более 15 мин. Интервал t3 между началом работ по очистке щебня машиной ЩОМ-Д и по выправке пути вслед за ЩОМ-Д определяется временем, необходимым для того, чтобы до начала выправки пути щебнеочистительная машина очистила щебень от загрязнителей на расстоянии, равном длине участка, занятого бригадой по выправке путиlвыпр с прибавлением 50 м -разрыва между машиной ЩОМ-Д и бригадой по выправке пути по условиям техники безопасности:

где υоч - рабочая скорость движения машины ЩОМ-Д (1, 25 - 1,5 км/ч); обычно lвыпр равна длине одного звена 12,5 м. Тогда

принимаем 3 мин. Интервал t4 между началом работ по выправке пути и по разболчиванию стыков определяется следующим образом. Для вступления в работу бригады по разболчиванию стыков необходимо, чтобы бригада по выправке пути удалилась от начала участка на расстояние не менее одного звена. Так как разболчивание стыков производится не подряд, а через один стык, то расстояние между двумя работающими бригадами составит 25 м (два старых звена по 12,5 м) и

принимаем 1 мин. Интервал t5 между началом работ по разболчиванию стыков и по разборке пути путеразборщиком определяется временем, необходимым для раз-болчивания стыков на участке, равном длине путеразборочного поезда с добавлением 50 м - разрыва между бригадой болтовщиков, занимающей фронт работ lболт и путеразборочным поездом по условиям техники безопасности

Значения величин, входящих в формулу, были даны ранее. Для рассматриваемого примера длина путеразборочного поезда (lук25+lпор.пл+lлок) Равна 285 м. Фронт работы бригады болтовщиков определяется по темпу работ по разболчиванию стыков, равному темпу работ по выправке пути вслед за ЩОМ-Д, возможностью работы на одном стыке пути не более четырех человек и объемом работы. Объем работы по разболчиванию стыков на длине /фр при условии, что два болта в каждом стыке сняты до начала работы ЩОМ-Д, составит

где nболт - количество болтов, подлежащих снятию;

8 - количество болтов в стыке пути. Для фронта работ lфр=1 100 м и lзв=25 м (два звена по 12,5 м) nболт=360; при норме на снятие одного болта 0,91 чел-мин, α=1,12 затрата труда на весь объем работ составит 360·0,91·1,12=368 чел-мин. Весь объем работ бригада болтовщиков должна выполнить за время

следовательно, бригада болтовщиков должна иметь состав

Следует отметить, что в начале "окна" для уменьшения времени на развертывание работ, как правило, на разболчивание стыков ставится большее количество рабочих, часть из которых после освобождения фронта для путеразборщика переключается на другие работы. Итак, интервал между началом работ по разболчиванию стыков и по разборке пути

принимаем 19 мин. Интервал t6 между началом работ по разборке и по укладке пути путеукладчиками определяется временем, необходимым для разборки пути на протяжении не менее 100 м, что обеспечивает нормальную работу планировщика:

где tразб - время разборки одного разболченного звена в мин. Принимая это время равным 1,7 мин (по типовым технологическим процессам), имеем

Интервал t7 между началом работ по укладке пути и по постановке накладок и сболчиванию стыков определяется временем, необходимым для того, чтобы до постановки накладок и сболчивания стыков путеукладчик с запасом звеньев освободил путь на длине 50 м по условиям техники безопасности,

где tгр. пл - длина четырехосных платформ при путеукладчике, загруженных пакетами; tукл - время укладки одного звена в мин (по типовым технологическим процессам на укладку одного звена с железобетонными шпалами затрачивается 1,5 мин). Путеукладочный поезд, прибывший на перегон, разъединяется на две части, одна из которых, головная, остается при путеукладчике, другая вместе с локомотивом отводится от головной на некоторое расстояние. Такое разделение позволяет уменьшить периоды развертывания и свертывания работ вслед за укладкой пути и облегчает работу путеукладчика. Количество четырехосных платформ (с пакетами звеньев), оставляемое при путеукладчике, зависит от плана и профиля линии, типа верхнего строения, длины укладываемого звена, фронта работ в "окно" и колеблется от 3 до 5. Принимая количество платформ при путеукладчике равным 3, будем иметь

принимаем 19 мин. Интервал t8 между началом работ по постановке накладок со сболчиванием стыков и по рихтовке пути определяется фронтом работ бригады болтовщиков lболттехнологическим разрывом между бригадами по сболчиванию стыков и по рихтовке не менее 25 м, фронтом работы бригады рихтовщиков lрихт для освобождения участка, равного длине lболт+25+lрихт, впереди идущей головной части путеукладчика потребуется время

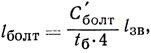

Фронт работы бригады по постановке накладок со сболчиванием стыков lболт определяется по формуле

где С′болт - затрата труда на постановку накладок и сболчивание стыков в чел-мин; tб - время, необходимое на постановку накладок и сболчивание стыков на длине фронта работ в "окно" в темпе работы путеукладчика:

4 - количество рабочих, занятых на одном стыке пути; lзв - длина укладываемого звена. Подставляя в формулу по определению lболт значение tб, получим

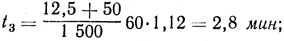

На фронте работ (1 100 пог. м) имеется 88 стыков пути; при норме времени на сболчивание и постановку накладок на один стык пути 50,6 чел-мин и коэффициенте α=1,12 затрата труда составит 4 978 чел-мин. Одновременно с постановкой накладок производится перегонка стыковых шпал. Всего требуется перегнать 176 шпал. При норме затрат труда на перегонку одной шпалы 0,89 чел-мин на весь объем работ потребуется 170 чел-мин (с учетом коэффициента α=1,12). Общая затрата труда на постановку накладок, сболчивание стыков и перегонку шпал составит

а фронт работы бригады соответственно

Фронт работы бригады по рихтовке пути обычно не превышает 25 м. Итак, интервал между началом работ по постановке накладок со сболчиванием стыков и по рихтовке пути для рассматриваемого примера составит

Общее время, затрачиваемое на развертывание всех работ,

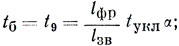

Время t9, необходимое для рихтовки пути на длине фронта работ в "окно" /фр в темпе работы путеукладчика, находится по той же формуле, по которой определяетсяtб,

Интервал t1Q между окончанием работ по рихтовке пути и по выгрузке щебня их хопперов-дозаторов, обусловлен длиной состава хопперов-дозаторов Lx.д, скоростью выгрузки Щебня (3 - 5 км/ч) и разрывом во времени между приходом хопперов-дозаторов и окончанием рихтовки пути (не менее 2 мин), т. е.

При длине хопперов-дозаторов с учетом локомотива, равной 243 м, скорости выгрузки щебня υR=3 км/ч будем иметь

принимаем 7 мин. Интервал t11 между окончанием выгрузки щебня и выправки пути машиной ВПО-3000 определяется по формуле

где 100 - разрыв в м между составом хопперов-дозаторов и машиной ВПО-3000; υn - рабочая скорость машины ВПО-3000 (экспериментальным путем оптимальная скорость работы машины ВПО-3000 установлена 2км/ч); lВПО - длина машины ВПО-3000 вместе с локомотивом. Подставляя в данную формулу ранее определенные величины, будем иметь

Время t12, затрачиваемое на разрядку машины ВПО-3000; по опыту работы передовых ПМС (ПМС-99, ПМС-27) /12 составляет не более 8 мин. Время t13 на оформление открытия перегона - 5 мин. Общая необходимая продолжительность &quo |

- время, необходимое для полного развертывания работ в "окно", в мин;

- время, необходимое для полного развертывания работ в "окно", в мин; - время, необходимое для рихтовки пути на фронте работ lфр в "окно" в темпе работы путеукладчика, в мин;

- время, необходимое для рихтовки пути на фронте работ lфр в "окно" в темпе работы путеукладчика, в мин; - интервал времени между окончанием рихтовки пути и открытием перегона для движения поездов в мин.

- интервал времени между окончанием рихтовки пути и открытием перегона для движения поездов в мин.