ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Технологический расчет АТП 12

1.1. Исходные данные Исходными данными для технологического расчета являются: · списочное количество подвижного состава Аи; · среднесуточный пробег единицы подвижного состава - lсс; · время в наряде - Тн, ч; · число дней работы подвижного состава в году - Драб.г; · категория условий эксплуатации – К.у.э.; · климатический район - Кл.р.; · условия хранения ПС (открытое, закрытое).

Таблица 1 Исходные данные (пример заполнения)

1.2. Корректирование нормативов ресурсного пробега (или пробега до КР) и периодичности ТО Скорректированные нормативные пробеги LР или LК подвижного состава:

где

К1, К2, К3, – коэффициенты, соответственно учитывающие категорию условий эксплуатации, тип грузового подвижного состава и климатический район.

Скорректированная нормативная периодичность TO-1 (L1) или TO-2 (L2):

где Примечание. LP(К) – в таблице указывается соответствующий индекс "р" или "к". 1.3. Расчет коэффициента технической готовности Если для подвижного состава предусматривается выполнение КР, то расчетный коэффициент технической готовности имеет вид:

где ДТО-ТР – удельная норма простоя подвижного состава в днях на 1000 км пробега; К2 – коэффициент, учитывающий тип и модификацию подвижного состава; ДК' – нормативный простой автомобиля в КР на авторемонтном предприятии, дн.; ДТ – число дней на транспортировку автомобиля из АТП на авторемонтное предприятие и обратно; КК[*] – коэффициент, учитывающий долю подвижного состава, отправляемого в КР от их расчетного количества; LK – скорректированный нормативный пробег подвижного состава до КР, км. На практике из-за различий в техническом состоянии не все автомобили, достигшие нормативного пробега до КР, направляются в капитальный ремонт, что оказывает влияние на общее число КР, а следовательно, и на величину aТ. При этом, если все автомобили достигли нормативного пробега Lк и направляются в КР, то КК=1, и, наоборот, если автомобили достигли Lк и продолжают эксплуатироваться, то КК=0. Доля подвижного состава, направляемого в КР, устанавливается по отчетным данным АТП. В настоящее время, как правило, КР полнокомплектных легковых и грузовых автомобилей не производится и поэтому для них Кк=0. Для автобусов на основе отчетных данных коэффициент КК может быть принят в пределах 0,3-0,6. Если для полнокомплектных автомобилей КР не предусматривается, то в формуле (1) и в табл. 3 составляющие, относящиеся к КР, не приводятся, т.е.

1.4. Расчет годовых пробегов, производственной программы ТО и диагностирования подвижного состава

Годовой пробег единицы подвижного состава: LГ=Драб.гlССaТ, км.

Годовой пробег группы подвижного состава: LГП=АИLГ, км.

Годовое число обслуживаний, выполняемых ежедневно при возврате подвижного состава с линии и выпуске его на линию (SNЕО с.г.) и выполняемых перед ТО и ТР (SNЕО т.г.), TO-1 (SN1г.) и TO-2 (SN2г.): SNЕО с.г. = АИДраб.гaТ; SNЕО т.г. = S (N1г+N2г) 1,6; где 1,6 - коэффициент, учитывающий выполнение NEO.T при ТР.

Годовая программа диагностических воздействий Д-1(SNД-1г.) и Д-2(SNД-2г.): SNД-1г.=1,1S N1г.+ SN2г.; SNД-2г.=1,2SN2г..

Суточная производственная программа по видам обслуживания:

где Драб.гi – годовое число рабочих дней данной зоны обслуживания.

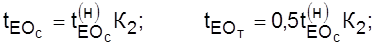

Следует иметь ввиду, что суточная производственная программа является основным критерием выбора метода организации ТО-1 и ТО-2 (на универсальных постах или линиях). 1.5. Корректирование нормативных трудоемкостей ЕО, ТО и ТР Скорректированные нормативные трудоемкости в чел-ч ЕОс (tЕОс), EOТ (tEOт), TO-1 (t1) и TO-2 (t2) для подвижного состава данного АТП:

где K2, K4 – коэффициенты, учитывающие соответственно тип подвижного состава и число технологически совместимого подвижного состава.

Удельная скорректированная нормативная трудоемкость ТР в чел-ч на 1000 км пробега:

где К1, К3, К5 – коэффициенты, учитывающие соответственно категорию условий эксплуатации, климатический район и условия хранения подвижного состава.

1.6. Расчет годовых объемов работ по ЕО, ТО и ТР Годовой объём работ в чел-ч по ЕОс, ЕОт, ТО-1, ТО-2 и ТР (ТЕОс.г, ТЕОт.г, T1.г, T2.г, ТТРг):

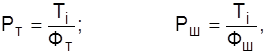

Таблица 7 1.7. Распределение годовых объемов работ ЕО, ТО и ТР по их видам 1.8. Расчет численности производственных рабочих Технологически необходимое (явочное) число рабочих Рт и штатное Рш:

где Ti - годовой объем работ по зоне ЕО, ТО, ТР или участку, чел-ч; Фт - годовой фонд времени технологически необходимого рабочего при односменной работе, ч; Фш - годовой фонд времени штатного рабочего, ч.

1.9. Расчет численности вспомогательных рабочих К вспомогательным работам относятся работы по ремонту и обслуживанию технологического оборудования, оснастки и инструмента различных зон и участков, содержание инженерного оборудования, сетей и коммуникаций, обслуживание компрессорного оборудования. Указанные работы выполняются службой отдела главного механика (ОГМ). Численность вспомогательных рабочих определяется в процентах к штатной численности производственных рабочих .

1.10. Расчет количества механизированных постов ЕОс для туалетной мойки подвижного состава Количество механизированных постов ЕОс для туалетной мойки, включая сушку и обтирку подвижного состава:

где 0,7 – коэффициент "пикового" возврата подвижного состава с линии; Твоз – время "пикового" возврата подвижного состава в течение суток [6, 7]. ч; Ny – производительность механизированной установки, авт./ч. 1.11. Расчет количества постов ЕО, ТО и ТР Количество постов ЕОс по видам работ, кроме моечных, ЕОт. Д-1, Д-2, TO-1, TO-2 и ТР:

где Tiг – годовой объем работ соответствующего вида технического воздействия, чел-ч; j – коэффициент неравномерности загрузки постов [6, 7]; Драб.г – число рабочих дней в году постов; Тсм – продолжительность смены, ч; С – число смен; Pсp – среднее число рабочих, одновременно работающих на посту [6, 7]; hп – коэффициент использования рабочего времени поста [6, 7].

1.13. Расчет площадей зон ЕО, ТО, ТР и ожидания Существуют три метода определения площадей зон: - эмпирический - графический - экспериментальный

Эмпирический:

где fa – площадь подвижного состава по габаритным размерам в плане,м2; Xзi – число постов; Кп – коэффициент плотности расстановки постов [11].

1.14. Расчет площадей производственных участков Площадь производственных участков может определяться двумя способами: - по площади оборудования в плане - по численности работающих в наиболее загруженную смену:

Fy = f1 + f2 (Рт - 1),

где f1 – площадь на первого работающего, м2 f2 – то же на каждого последующего работающего,м2 Рт – число технологически необходимых рабочих в наиболее загруженной смене. 1.15. Расчет площадей складов Площадь складов:

где Аи – списочное число технологически совместимого подвижного состава; fy – удельная площадь данного вида склада на 10 единиц подвижного состава,м2 [6, 7]; Кс1, Кс2, Кс3, Кс4, Кс5, – коэффициенты, соответственно учитывающие среднесуточный пробег единицы подвижного состава, число технологически совместимого подвижного состава, его тип, высоту складирования и категорию условий эксплуатации [6, 7]. Кс – коэффициент, учитывающий уменьшение площади складов (Кс=0,4…0,5).

С переходом экономики к рыночным отношениям изменилась система и организация обеспечения АТП агрегатами, запасными частями и т.д., что изменило нормирование и запасы объектов хранения и, как следствие, привело к уменьшению площадей складских помещений. Данная методика не учитывает эти изменения и поэтому результаты расчёта складских помещений по оценке экспертов следует уменьшить на 40…50%. Площадь складов определяется отдельно по каждому виду хранимых изделий и материалов. В АТП подлежат хранению: запасные части и эксплуатационные материалы; лакокрасочные материалы; инструменты; кислород и ацетилен в баллонах; пиломатериалы; металл, металлолом и ценный утиль (размещаются на территории АТП); шины; подлежащие списанию автомобили (размещаются на территории АТП).

1.16. Площадь вспомогательных и технических помещений Площади вспомогательных и технических помещений в принимаются соответственно в размере З% и 5…6% (5% для АТП грузовых автомобилей и автобусов и 6% для АТП легковых автомобилей) от общей производственно-складской площади согласно распределению ТЭПов по элементам ПТБ 12 |

– нормативный ресурсный пробег, км;

– нормативный ресурсный пробег, км; – нормативный пробег до КР, км;

– нормативный пробег до КР, км;

– нормативная периодичность ТО-1 или ТО-2, км.

– нормативная периодичность ТО-1 или ТО-2, км. (1)

(1)

– нормативные трудоемкости соответственно ЕОс, ТО-1 и ТО-2, чел-ч;

– нормативные трудоемкости соответственно ЕОс, ТО-1 и ТО-2, чел-ч;

,

, - нормативная трудоемкость ТР, чел-ч/1000 км;

- нормативная трудоемкость ТР, чел-ч/1000 км;

(2)

(2) – суточная производственная программа ЕОс;

– суточная производственная программа ЕОс; (3)

(3) ,

,