ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Раздел 2. Основы слесарных работ 12

ВСР по технической механике

Профессия: 13.01.10 Электромонтер по ремонту и обслуживанию электрооборудования (по отраслям)

Гр414

Раздел 1. Основы технической механики Тема 1.1. Основные понятия технической механики Самостоятельная работа №1 1. Трение - процесс взаимодействия тел при их относительном движении (смещении) либо при движении тела в газообразной или жидкой среде. По-другому называется фрикционным взаимодействием (англ. friction). Изучением процессов трения занимается раздел физики, который называется механикой фрикционного взаимодействия, или трибологией. Трение главным образом имеет электронную природу при условии, что вещество находится в нормальном состоянии. В сверхпроводящем состоянии вдалеке от критической температуры основным «источником» трения являются фононы, а коэффициент трения может уменьшиться в несколько раз

2. Изнашивание - процесс постепенного изменения размеров тела при трении, проявлялся в отделении с поверхности трения материала и его остаточной деформации. Износ - результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала. Виды изнашиваний: 1. Механическое изнашивание в результате мех воздействия: а)абразивное; б)гидроабразивное; в)газообразование; г)эрозионное; д)усталостное; е)кавитационное. 2. Молекулярно-механическое - происходит в результате одновременного механического и молекулярного действия. 3. Коррозионно-механическое - среда, окружающая трущиеся поверхности, вступает с материалом в химическое взаимодействие, и в результате перемещения тел, удаляются продукты коррозии. Факторы, влияющие на изнашивание: 1.Факторы, влияющие на износостойкость: качество материала детали и качество рабочей поверхности детали. Износостойкость - свойства материала сопротивляться износу. 2. Факторы, влияющие на изнашиваемость: вид трения, относительные скорости перемещения поверхностей, условия смазки, форма и размер зазора между поверхностями. Изнашиваемость-противопол-о износостой-ти. Межремонтный период - время работы оборудования между двумя любыми очередными плановыми ремонтами. Ремонтный цикл - период работы оборудования между двумя очередными кап. ремонтами, а для нового - с момента ввода в экспл. 3. Деформация материала детали происходит в результате приложения нагрузки и выражается изменением формы и размеров детали. Эти изменения могут быть временными (упругие деформации, исчезающие после снятия нагрузки) или остаточными (пластические деформации, остающиеся после снятия нагрузки). Повреждения деталей происходят в результате пластической деформации и выражаются в виде изгибов, вмятин и скручиваний. Тема 1.2. Детали и механизмы машин Самостоятельная работа №1 1. Кинематика - часть механики, в которой изучают движение материальной точки, не рассматривая причины, вызывающие это движение. Механическим движением тела называется изменение его положения в пространстве относительно других тел с течением времени. Основная задача механики - определить положение тела в пространстве в любой момент времени. Движение, при котором все точки тела движутся одинаково, называетсяпоступательным движением тела. Тело, размерами которого в условиях изучаемого движения можно пренебречь, называется материальной точкой Тело отсчета - это любое тело, условно принимаемое за неподвижное, относительно которого рассматривается движение других тел. Часы - прибор, в котором периодическое движение используется для измерения промежутков времени. Система отсчета представляет собой тело отсчета, связанную с ним систему координат и часы.

2. Соединения деталей в механизмах бывают подвижные и неподвижные. Наличие подвижных соединений в машине обусловлено ее кинематической схемой. Неподвижные соединения обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т.п. Так, например, опытом эксплуатации отечественных и зарубежных самолетов установлено, что долговечность фюзеляжа определяется, прежде всего, усталостными разрушениями, из которых 85 % приходится на резьбовые и заклепочные соединения. В конструкциях современных тяжелых широкофюзеляжных самолетов (Ил-86, Ан-124) насчитывается до 700 тыс. болтов и до 1,5 млн. заклепок. Основным критерием работоспособности и расчета соединений является прочность. Виды соединений: Сварочные соединения Заклепочные соединения Соединение пайкой и склеивание Резьбовые соединения.

3. Механической передачейназывают устройство для передачи механического движения от двигателя к исполнительным органам машины. Может осуществляться с изменением значения и направления скорости движения, с преобразованием вида движения. Необходимость применения таких устройств обусловлена нецелесообразностью, а иногда и невозможностью непосредственного соединения рабочего органа машины с валом двигателя. Механизмы вращательного движения позволяют осуществить непрерывное и равномерное движение с наименьшими потерями энергии на преодоление трения и наименьшими инерционными нагрузками.

Механические передачи вращательного движения делятся: - по способу передачи движения от ведущего звена к ведомому на передачи трением (фрикционные, ременные) и зацеплением (цепные, зубчатые, червячные); - по соотношению скоростей ведущего и ведомого звеньев на замедляющие (редукторы) и ускоряющие (мультипликаторы); - по взаимному расположению осей ведущего и ведомого валов на передачи с параллельными, пресекающимися и перекрещивающимися осями валов. Замедляющие передачи получили большее распространение по сравнению с ускоряющими. Это объясняется тем, что скорости вращения валов двигателей различного вида, как правило, значительно выше скоростей валов рабочих машин. Более быстроходные двигатели имеют меньшие размеры по сравнению с тихоходными двигателями той же мощности, так как с увеличением частоты вращения уменьшаются силы и моменты, действующие на детали двигателя. Например, передавать вращение от быстроходной газовой турбины на вал несущего винта вертолета через специальную замедляющую зубчатую передачу (редуктор) значительно выгоднее, чем применять имеющий большие габаритные размеры и массу тихоходный двигатель, вал которого соединялся бы непосредственно с винтом. Из всех типов передач наиболее распространенными являются зубчатые. В каждой передаче различают два основных вала: входной и выходной, или ведущий и ведомый. Между этими валами в многоступенчатых передачах располагаются промежуточные валы. Зубчатой передачей называется трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, или колесо и рейка с зубьями, образующими с неподвижным звеном (корпусом) вращательную или поступательную пару. Планетарными называются передачи, содержащие зубчатые колеса с перемещающимися осями (рис. 2.6). Передача состоит из центрального колеса 1 с наружными зубьями, центрального колеса 3 с внутренними зубьями, водила Н и сателлитов 2. Сателлиты вращаются вокруг своих осей и вместе с осью вокруг центрального колеса, т.е. совершают движение, подобное движению планет. Червячная передача применяется для передачи вращения от одного вала к другому, когда оси валов перекрещиваются. Угол перекрещивания в большинстве случаев равен 90º. Наиболее распространенная червячная передача (рис. 2.10) состоит из так называемого архимедова червяка, т.е. винта, имеющего трапецеидальную резьбу с углом профиля в осевом сечении, равным двойному углу зацепления (2α = 40°), и червячного колеса. Волновая передача основана на принципе преобразования параметров движения за счет волнового деформирования гибкого звена механизма. Впервые такая передача была запатентована в США инженером Массером. Передачи, работа которых основана на использовании сил трения, возникающих между рабочими поверхностями двух прижатых друг к другу тел вращения, называют фрикционными передачами. Ременная передача состоит из двух шкивов, закрепленных на валах, и охватывающего их ремня. Ремень надет на шкивы с определенным натяжением, обеспечивающим трение между ремнем и шкивами, достаточное для передачи мощности от ведущего шкива к ведомому. Цепная передача состоит из двух колес с зубьями (звездочек) и охватывающей их цепи. Наиболее распространены передачи с втулочно-роликовой цепью (рис. 2.19, а) и зубчатой цепью (рис. 2.19, б). Цепные передачи применяются для передачи средних мощностей (не более 150 кВт) между параллельными валами в случаях, когда межосевые расстояния велики для зубчатых передач. Преимуществами цепных передач являются: - отсутствие проскальзывания; - достаточная быстроходность (20-30 м/с); - сравнительно большое передаточное число (7 и более); - высокий КПД; - возможность передачи движения от одной цепи нескольким звездочкам; - небольшая нагрузка на валы, т.к. цепная передача не нуждается в предварительном натяжении цепи необходимом для ременной передачи. Недостатками цепных передач являются: - вытяжка цепей вследствие износа шарниров; - более высокая стоимость передачи по сравнению с ременной; - необходимость регулярной смазки; - значительный шум.

Механизмы, в которые входят жесткие звенья, соединенные между собой кинематическими парами пятого класса, называют рычажными механизмами. Кулачковые механизмы по широте применения уступают только зубчатым передачам. Их используют в станках и прессах, двигателях внутреннего сгорания, машинах текстильной, пищевой и полиграфической промышленности. В этих машинах они выполняют функции подвода и отвода инструмента, подачи и зажима материала в станках, выталкивания, поворота, перемещения изделий и др.

4. минеральные — в их основе лежат углеводороды, продукты переработки нефти синтетические — получаются путем синтеза из органического и неорганического (например, силиконовые смазки) сырья органические — имеют растительное происхождение (например: касторовое масло, пальмовое масло) По агрегатному состоянию делятся на: твёрдые, полутвёрдые, полужидкие, жидкие, газообразные. По назначению: Моторные масла — применяемые в двигателях внутреннего сгорания. Трансмиссионные и редукторные масла — применяемые в различных зубчатых передачах и коробках передач. Гидравлические масла — применяемые в качестве рабочей жидкости в гидравлических системах. Пищевые масла и жидкости — применяемые в оборудовании для производства пищи и упаковки, где возможен риск загрязнения продуктов смазывающим веществом. Индустриальные масла (текстильные, для прокатных станов, закалочные, электроизоляционные, теплоносители и многие другие) — применяемые в самых разнообразных машинах и механизмах с целью смазывания, консервации, уплотнения, охлаждения, выноса отходов обработки и др. Электропроводящие смазки (пасты) — применяемые для защиты электрических контактов от коррозии и снижения переходного сопротивления контактов. Электропроводящие смазки изготавливаются консистентными. Консистентные (пластичные) смазки — применяемые в тех узлах, в которых конструктивно невозможно применение жидких смазочных материалов.

Подготовка к практическим работам

1. Плоская система сходящихся сил в общем случае эквивалентна равнодействующей, которая равна векторной сумме этих сил; линия действия равнодействующей проходит через точку пересечения линий действия составляющих. Необходимо помнить, что стрелки векторов слагаемых сил образуют определенное направление обхода по контуру силового многоугольника, а замыкающая сторона, определяющая модуль и направление равнодействующей, имеет стрелку, направленную против обхода. Если определить равнодействующую из силового многоугольника с помощью геометрии и тригонометрии, то такой способ будет называться геометрическим. Если сделать чертеж силового многоугольника в определенном масштабе, то равнодействующая определится простым измерением замыкающей стороны с последующим умножением на масштаб. Такой способ нахождения равнодействующей называется графическим. Порядок сложения векторов при построении силового многоугольника на величину равнодействующей не влияет, так как векторная сумма от перемены мест слагаемых не меняется.

Тела в природе бывают свободными и несвободными. Тела, свобода перемещения которых ничем не ограничена, называются свободными. Тела, ограничивающие свободу перемещения других тел, называются по отношению к ним связями.

Одним из основных положений механики является принцип освобождаемости от связей, согласно которому несвободное тело можно рассматривать как свободное, если отбросить действующие на него связи и заменить их силами – реакциями связей.

Очень важно правильно расставить реакции связей, иначе написанные уравнения окажутся неверными. Ниже приведены примеры замены связей их реакциями.

Для прочностных расчетов используют метод допускаемых напряжений, метод разрушающих нагрузок и метод предельных состояний. В методе допускаемых напряжений вводится понятие допускаемого напряжения [σ], величина которого получается делением опасного напряжения σоп на коэффициент запаса прочности n:

Опасным напряжением принимается либо предел текучести, либо предел прочности. Коэффициент запаса прочности Условие прочности имеет вид

Для материалов, по-разному сопротивляющихся растяжению и сжатию, вводят два различных допускаемых напряжения Условие прочности позволяет решать три типа задач: · при заданных нагрузках, размерах поперечного сечения и допускаемых напряжениях проверять прочность стержня

при заданных нагрузках и величине допускаемых напряжений определять площадь, а затем размеры поперечного сечения

при заданных размерах поперечного сечения и величине допускаемых напряжений определять величину допускаемой продольной силы в стержне

В методе разрушающих нагрузок условие прочности имеет вид:

где F – величина действующей нагрузки на конструкцию; Методы предельных состояний и разрушающих нагрузок изучаются в курсе строительных конструкций.

В кинематических парах звенья могут получать относительное, вращательное, поступательное или сложное движение. Соответственно и различают вращательные, поступательные и пары сложного движения. Например, зубчатые колеса образуют вращательную пару, ползун и направляющие устройства — поступательную пару, винт и гайка — пару сложного движения или винтовую пару. Соединения кинематических пар, в свою очередь, образуют кинематическую цепь. Для изображения механизмов и их составных частей — звеньев и кинематических пар — пользуются стандартными условными обозначениями. Неподвижность звеньев в парах всех видов отмечается на схемах подштриховкой. В качестве примера приведем последовательное изображение кинематической схемы двигателя внутреннего сгорания, конструкция которого показана на рис. 25.

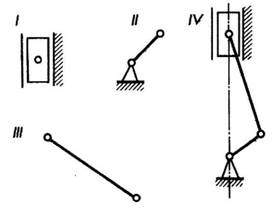

Рис. 25 Ведущим звеном, конечно, является поршень 1, так как движение ему сообщают внешние силы (давление газа или пара). Поршень совершает возвратно-поступательное движение относительно стенок неподвижного цилиндра 2. Ведомое звено — вал с кривошипом 4 — совершает вращательное движение. Между ведущим и ведомым звеньями находится промежуточное — шатун 3, совершающий плоскопараллельное движение. Поршень — это ползун, стенки цилиндра — направляющие, следовательно, эта кинематическая пара согласно стандартным условным изображениям изобразится как показано на рис. 26,I. Вал с кривошипом, совершающий вращательное движение относительно неподвижной опоры, изобразится как показано на рис. 26, II. Шатун — это стержень, концы которого связаны: один с ползуном, другой с кривошипом (рис, 26, III). Связав все звенья воедино, получим схематическое изображение механизма двигателя (рис. 26, IV).

Рис. 26 В этом механизме — четыре звена: ползун, шатун, кривошип и одно неподвижное звено, обозначенное в двух местах подштриховкой. Однако следует обратить внимание на то, что с кинематической точки зрения — это одно звено, хотя реальных деталей может быть несколько (цилиндр, корпус и т. д.). Кинематических пар также четыре — три вращательных и одна поступательная. По структурно-конструктивным признакам различают механизмы плоские, у которых точки звеньев описывают траектории, лежащие в параллельных плоскостях, и пространственные, которые осуществляют взаимодействие между звеньями, расположенными в различных плоскостях. На рис. 27 приведена схема пространственного механизма, у которого звенья (стержни) сочленены двумя парами шарниров: шарнирами с одной осью 1 и сферическими шарнирами 3. Как видно из схемы, ведущее 2 и ведомое 4 звенья могут совершать вокруг шарниров 1 только вращательное движение, каждое в своей плоскости. Промежуточное звено, заключенное между двумя сферическими шарнирами 3, будет совершать сложные колебательные движения.

Рис. 27 Плоский механизм (рис. 28) отличается от пространственного тем, что все его звенья, в том числе и опоры, и исполнительного звена (поступательной пары 4), лежат в одной плоскости. Изображенный на схеме механизм содержит шесть вращательных пар 2— шарниров, каждое из которых представляет сочленение двух звеньев 1 и 3 с одной осью, допускающей вращательное их движение только в одной плоскости.

Рис. 28 Звенья механизмов, в зависимости от их конструктивной особенности, могут быть неподвижны, совершать вращательные, поступательные и другие движения. Но в каждом механизме, преобразующем движение, имеются, как уже можно было увидеть из вышеприведенных примеров, шарниры с заданными наперед кинематическими свойствами. На рис. 29 изображены конструктивные разновидности шарнирных сочленений. Поз. I и II — шарнирные сочленения с одной осью двух и трех звеньев, которые могут совершать только круговые движения в одной плоскости. Поз. III и IV — шарнирные сочленения, которые допускают вращательные движения своих звеньев во взаимно-перпендикулярных плоскостях.

Рис. 29 При разработке новых механизмов конструктор прочерчивает несколько вариантов кинематических схем и из них выбирает оптимальный. На основании отобранной схемы производится техническая и технологическая разработка деталей и их конструктивное формообразование. Именно кинематическая схема, разработанная на стадии эскизного проектирования, является отправной конструкцией будущего механизма.

5.

Таблица 2 Краткая характеристика и применение некоторых консистентных смазок

Таблица 3 Рекомендации по применению смазочных материалов для вращающихся печей, мельниц, сушильных барабанов и другого оборудования

Примечание: 1. При подаче смазки в подшипники и редуктор общим насосом в подшипники подается масло, предназначенное для редуктора. 2. Для смазывания зубчатых муфт применяется масло трансмиссионное автотракторное (нигрол) или цилиндровое (вискозин). Периодичность долива в пределах 5-10 дней работы, смена масла не реже одного раза в 3-4 месяца (предварительно промывают керосином внутренние поверхности). В зависимости от условий работы оборудования (удельных давлений, окружных скоростей, температуры, загрязненности окружающей среды и т.д.) выдираются смазочные материалы, устанавливается периодичность замены и доливки масел, определяется расход смазочных материалов. Таблица 4 Периодичность замены и долива масла в емкостных системах оборудования

Таблица 5 Периодичность замены и долива масла в редукторы

Таблица 6 Расход масел на долив в редукторе (на 1 кг. масла, заливного в систему)

Таблица 7 Расход масел на доли в подшипники скольжения с кольцевыми или циркуляционными системами смазки

При составлении карты смазки необходимо выполнить схему смазки оборудования и заполнить таблицу карты смазки (табл.8). Схема смазки представляет собой схему машины, на которой римскими цифрами отмечаются места смазки.

Таблица 8 Карта смазки Коэффициент использования 0,6

(наименование оборудования) Примечание. Графа 12: 2,2=0,024*3*30; графа 13: 26,4=2,2*12; графа 14: 24=(12:3)*8; графа 15: 30,24=(26,4+24)*0,6 (К u=0,6 - коэффициент использования оборудования); графа 16: Кn=0,5 - для масляных ванн, Кn =0,7 - для картерной смазки; графа 17: 10,1=24*0,6*0,7=10,08=10,1.

Таблица 9 Варианты заданий для самостоятельной работы

Раздел 2. Основы слесарных работ 12 |

.

. >1, он учитывает естественный разброс результатов опытов по определению σоп, неточность значения внешней нагрузки, условия эксплуатации конструкции и ряд других факторов.

>1, он учитывает естественный разброс результатов опытов по определению σоп, неточность значения внешней нагрузки, условия эксплуатации конструкции и ряд других факторов. .

. и

и  .

. ;

; ;

; .

. ,

, – величина допускаемой нагрузки.

– величина допускаемой нагрузки.