ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Выбор и обоснование вида заготовки и метода ее получения

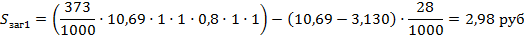

На выбор метода получения заготовки оказывают влияние материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали. Для рационального выбора заготовки надо одновременно учитывать все вышеперечисленные исходные данные, так как между ними существует определенная тесная связь. Окончательное решение принимается после экономического комплексного расчета себестоимости заготовки и механической обработки в целом. В нашем случае заготовку получают поковкой на КГШП. Проведем расчет заводского метода получения заготовки. Заводская заготовка получена на заводе путем поковки на КГШП группы стали М2, класса точности Т5, степень сложности С3 ГОСТ 7505-89. Эскиз заводской заготовки приведен на ри

Рисунок 3.1 –Эскиз заводской заготовки поковка на КГШП. Стоимость заготовок определяется по формуле [ , с.31]

где Q – масса поковки, кг.

q = 3,130 – масса готовой детали, кг.

Q=6,37 кг – масса заготовки Q = V·p , кг

p = 7,85·10-6

V = (π·D2 / 4)·h

Vф1= (3,14·1722/4)·12 = 278681,28 Vф2= (3,14·972/4)·(158,8-12) = 1084274,34 Vфзаг=278681,28+1084274,34=1362955,62 Qф = 1362955,62 · 7,85 · 10-6 = 10,69 кг .

Sотх=28 тыс. руб за 1 тонну. [2 с. 32]

Определяем коэффициент использования материала по формуле [2, с. 32]: Ким=Qд/Qз Ким=Qд/Qз=3,130/10,69=0,29 Проведем расчет предлагаемого мною метода получения заготовки – поковка на КГШП класса точности Т3,группа стали М2,степень сложности С3. Исходные данные для расчёта: Штамповочное оборудование – КГШП. Нагрев заготовки – индукционный Исходные данные по детали: 1.Материал – сталь 40 ГОСТ 1050-74 2. Масса детали 3,130 кг. 3. Масса поковки 5,634 кг (расчётная). Расчётный коэффициент Кр=1,8 (приложение 3, ГОСТ 7505-89). 1,8*3,130=5,634 кг 4. Класс точности – Т3 (приложение 1 ГОСТ 7505-89). 5. Группа стали М2 (таблица 1

Средняя массовая доля углерода в стали 0,4%. 6. Степень сложности С3 (приложение 2 ГОСТ 7505-89). Размеры описывающей поковку фигуры (цилиндра), мм: диаметр – 176,4 (168 х 1,05) длина – 123,9 (118 х 1,05) mф = mп/ mф=5,634/23,76=0,24 7. Конфигурация поверхности разъ

8. Исходный индекс –13 (таблица 2 ГОСТ 7505-89) Припуски и кузнечные напуски: 1. Основные припуски на размеры, мм (таблица 3 ГОСТ 7505-89) 1,9 – Диаметр 168 чистота поверхности Ra=12,5мкм 1,8 – Диаметр 90 чистота поверхности Ra=1,6 мкм 1,5 – Диаметр 57 чистота поверхности Ra=12,5 мкм

1,7 – Толщина 118 чистота поверхности Ra=12,5 мкм 2,0 – Толщина 118 чистота поверхности Ra=3,2 мкм 1,7 – Толщина 10 чистота поверхности Ra=3,2 мкм 1,3 – Толщина 10 чистота поверхности Ra=12,5 мкм 1,7 – Толщина 63 чистота поверхности Ra=12,5 мкм 2,0 – Толщина 63 чистота поверхности Ra=3,2 мкм 2. Дополнительные припуски учитывающие : Смещение по поверхности штампа – 0,3 мм (таблица 4 ГОСТ 7505-89) Отклонение от плоскостности – 0,4 мм (таблица 5 ГОСТ 7505-89) 3. Штамповочный уклон: На наружной поверхности не более 5°, принимаем 5° На внутренней поверхности не более 7°, принимаем 7°

Размеры поковки и их допускаемые отклонения:

1. Размеры поковки, мм: Диаметр 168+(1,9+0,3)*2=172,4 принимаем 172,5 мм

Диаметр 90+(1,8+0,3)*2=94,2 принимаем 94 мм Диаметр 57-(1,5+0,3)*2=53,4 принимаем 53,5 мм Толщина 10+1,7+1,4+0,4*2=13,9 принимаем 14 мм Толщина 63+1,7+2,0+0,4*2=67,5 принимаем 67,5 мм Толщина 118+1,7+2,0+0,4*2=122,5 принимаем 122,5 мм 2.Радиус закругления наружных углов – 2,5мм (минимальный), принимаем 2,5мм (табл. 7 ГОСТ 7505-89) 3. Допускаемые отклонения размеров, мм (табл. 8 ГОСТ 7505-89). Диаметр Диаметр Диаметр Толщина Толщина Толщина 4. Неуказанные предельные отклонения размеров – допуск размеров, неуказанный на чертеже поковки, принимается равным 1,5 допуска составляющего размера поковки с равными допускаемыми отклонениями

1. Неуказанные допуски радиусов скругления–0,5 мм (табл.17 ГОСТ 7505-89) 2. Допускаемая величина остаточного облоя – 0,9 мм (табл.10 ГОСТ 7505-89) 3. Допускаемое отклонение от плоскостнос

4. Допускаемое смещение по поверхности разъема штампа–0,7 мм (табл. 9 ГОСТ 7505-89) 5. Допускаемая величина высоты заусенца – 5мм (п. 5.10 ГОСТ 7505-89) 6. Допускаемое наибольшее отклонение от концентричности – 1,0 мм (табл.12 ГОСТ 7505-89) Определяем массу заготовки: m = ρ ∙ V где, ρ – плотность стали; ρ = 7,85·10-6кг/см³; V – объём заготовки Vцил.1 = π ∙ D2 цил.1/4 ∙ h цил.1 V1 = 3,14 ∙ 172,5²/4 ∙ 14 = 327021,19 мм³; Vотв.цил1 = π ∙ D2 отв.цил1/4 ∙ h отв.цил1;

Vцил.2 = π ∙ D2 цил.2/4 ∙ h цил.2 V2 = 3,14 ∙ 94²/4 ∙ (122,5-14) = 752584,21 мм³; Vотв.цил2 = π ∙ D2 отв.цил2/4 ∙ h отв.цил2 V2 = 3,14 ∙ 53,52/4 ∙ 122,5 = 275241,12 мм³;

Vзаготовки = Vцил.1 + Vцил.2 - Vотв.цил Vзаготовки=327021,19+ 752584,21-275241,12=822364,28 мм³;

m = 0.00000785·822364,8=6,46 кг Расчитаем стоимость полученной заготовки

Рисунок 3.2 – Эскиз заготовки штамповка на КГШП Стоимость заготовки определяем по формуле: Sзаг2=(Сi/1000*Q*Kт*Кс*Кв*Км

Ci=373 тыс. руб. [7, с. 32] Кт=1 [2, с. 39] Кc=1 [2, с. 38] Кв=0,87 [2 с. 38] Км=1 [2, с. 39] Q= 6,46кг – масса заготовки (из расчета) q=3,130 кг – масса детали (тех. процесс) Sотх=28 тыс. руб. [7, с. 32] Sзаг2.=( Определяем коэффициент использования материала Q= 6,46 кг – масса заготовки (из расчета) q=3,130 кг – масса детали (тех. процесс) Ким=Qд/Qз=3,130/6,46=0,48 Э = (Sзаг1-Sзаг2) * N = (2,98 – 2,01) * 4800= 4656 руб. Вывод: Предложенная мною заготовка является дешевле по себестоимости из-за уменьшения штамповочных припусков, уменьшается материалоемкость (Ким=0,48), поэтому я принимаю метод получения заготовки на КГШП с меньшими припусками. Данное изменение дает экономический эффект и уменьшает материалоемкость.

|

∙ Q ∙

∙ Q ∙

– базовая стоимость 1 т. заготовок, рубли.

– базовая стоимость 1 т. заготовок, рубли. – коэффициенты зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок.

– коэффициенты зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок. – цена одной тонны отходов, руб.

– цена одной тонны отходов, руб. =1,0;

=1,0;  =1,0;

=1,0;  =0,8;

=0,8;  =1,0;

=1,0;  =1,0 [2, с.39-40]

=1,0 [2, с.39-40]

кг

кг

*6,46*1*1*0,87*1)-(6,46-,130)*28/1000=2,01 руб

*6,46*1*1*0,87*1)-(6,46-,130)*28/1000=2,01 руб