ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Игровые автоматы с быстрым выводом Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Методы проведения испытаний на растяжение

ИСПЫТАНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ ПРИ РАСТЯЖЕНИИ. АНАЛИЗ ДИАГРАММ РАСТЯЖЕНИЯ

Цель работы:Приобретение навыков работы с диаграммами растяжения материалов и определение стандартных характеристик прочности и пластичности.

Теоретические положения

Введение

Определение механических свойств металлов при растяжении с небольшими скоростями нагружения является наиболее старым и распространенным способом. При этих испытаниях материалов определяются: упругие свойства; свойства, характеризующие сопротивление малым пластическим деформациям (напряжения начала деформирования); свойства, характеризующие сопротивление большим пластическим деформациям (напряжения временного сопротивления деформированию и напряжение разрушения); свойства, характеризующие равномерную и сосредоточенную пластичность. Простота (одноосность) напряженного состояния при растяжении сохраняется только до образования шейки (максимальная нагрузка). В первом приближении макроскопическая связь между нагрузками, действующими на поликристаллическое тело, и вызываемыми ими деформациями изображается диаграммой (рис.1), полученной экспериментальным путем по результатам испытаний на растяжение.

Рис.1 Изменение абсолютного удлинения в зависимости от растягивающей нагрузки при растяжении. Абсолютное удлинение Dl меняется в зависимости от нагрузки вначале линейно (ОА на рисунке 1), а затем заметно отклоняется от линейности, что соответствует переходу в область пластических (остаточных) деформаций и характеризуется непрерывным уменьшением тангенса угла наклона кривой к оси абсцисс. Пластической называют деформацию остающуюся после снятия нагрузки. Величина остаточной деформации в момент разрушения служит мерой пластичности материала. Если величина пластической деформации перед разрушением мала, то материал называют хрупким. В металлах любому виду разрушения (вязкому или квазихрупкому) предшествует пластическая деформация, которая при квазихрупком разрушении очень мала, локализована в микрообъемах и практически не выявляется при обычных методах измерения макродеформации. В этом случае необходимо подобрать такие условия испытания, например, повысить температуру или понизить скорость испытаний, так, чтобы можно было выявить пластичность материала. Переход в пластическую область обычно обнаруживается не только по прямому признаку - появлению остаточной деформации, но и по уменьшению наклона прямой с увеличением степени деформации (особенно при испытании малопластичных материалов). Для возможности сравнения результатов испытаний, различных по размерам образцов, а также по ряду других соображений целесообразно установить связь между удельными и относительными величинами, т.е. между условным напряжением s и относительным удлинением d.

P - растягивающая нагрузка (сила); F0 - площадь поперечного сечения до испытания. Dl - абсолютное изменение длины образца; l0 - расчетная длина образца до испытания. Так как значения P и Dl делятся на постоянные для данных условий испытания величины, то вид диаграммы, приведенной на рисунке 1, не меняется при переходе от координат P - Dl к координатам s - d. Прямолинейный участок диаграммы ОА, на котором отношение удлинения к напряжению является постоянной величиной, характеризует упругую деформацию, причем величина этого отношения (s/d = Е) определяет "жесткость" материала в виде модуля упругости 1 рода - Е. Напряжения ниже точки А практически не вызывают измеримой остаточной деформации и относительно этой точки могут быть установлены (с определенным допуском на точность измеряемых деформаций) предел упругости sу , а также предел пропорциональности sпц . Здесь и далее условные напряжения получаются делением соответствующей нагрузки на исходную площадь поперечного сечения образца - F0 . Предел упругости sу - условное напряжение, соответствующее появлению остаточных деформаций заданной величины ( 0,001; 0,003; 0,005% ). Допуск на остаточную деформацию обычно указывается в индексе при sу . Предел пропорциональности sпц - условное напряжение, соответствующее отклонениям от линейного хода диаграмм деформации (от закона Гука), задаваемым определенным допуском: например, увеличением тангенса угла наклона касательной к диаграмме растяжения на 25 или 50% при переходе от прямолинейного участка к криволинейному. Для реальных поликристаллических металлов определение sу и sпц связано с большими методическими трудностями, так как включает в себя измерение очень малых остаточных деформаций. Поэтому значительно чаще определяют условный предел текучести s0,2 , соответствующий условному напряжению, при котором остаточная деформация достигает 0,2% от рабочей длины образца. Величину s0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести. В тех случаях, когда диаграмма деформации имеет площадку текучести (рис 2а), измеряют предел текучести (физический) sт - условное напряжение, соответствующее наименьшей нагрузке площадки текучести, когда деформация образца происходит без увеличения нагрузки. Иногда распространение деформации по длине образцов из пластичных материалов при напряжениях, соответствующих площадке текучести, носит волнообразный характер: вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести (рис 2а). Когда имеется зуб текучести, вводятся понятия о верхнем sвт и нижнем sнт пределах текучести. Падение деформирующего напряжения, возникающее при этом, свидетельствует о деформационном разупрочнении, которое происходит в результате вырывания дислокаций из атмосфер атомов внедрения - атмосфер Котрелла.

Рис.2. Диаграмма растяжения металлов, дающих площадку (а) и зуб (б) текучести

Если при испытании образцов на растяжение не образуется шейка (местное локальное сужение поперечного сечения), то образец разрушается при максимальной нагрузке, отвечающей точке В на рисунках 1 и 2. Деление этой нагрузки на площадь начального поперечного сечения дает величину, называемую пределом прочности или временным сопротивлениемsв - это условное напряжение, соответствующее наибольшей нагрузке, выдерживаемой образцом. В тех случаях, когда окончание растяжения сопровождается образованием шейки, диаграмма деформации подобна изображенной на рисунке 2. Нагрузка в момент разрыва и напряжение, отнесенное к исходному сечению в точке D, могут оказаться меньше, чем напряжение в предыдущий момент растяжения. Однако, и в этом случае временное сопротивление определяется применительно к точке В, т.е. относительно максимальной нагрузки, момент достижения которой совпадает с началом образования шейки, что соответствует переходу от равномерной деформации всей рабочей части образца к сосредоточенной деформации в определенном сечении. При переходе в область пластических деформаций (правее точки А рисунки 1, 2) изменение сечения образца становится значительным и отнесение нагрузки к исходному (до деформации) сечению не дает истинного значения деформирующих напряжений, а только их условную величину. Истинные деформирующие напряжения определяются при делении нагрузки, определенной в данный момент времени на минимальную площадь поперечного сечения образца, определенную в тот же момент времени. Истинное напряжение отличается от условного тем сильнее, чем ярче выражена локализация деформации в шейке, т.е. чем сильнее меняется сечение в ходе деформации по сравнению с исходным. В случае хрупких материалов (чугун, закаленная сталь, литые алюминиевые сплавы и т.п.) различие между истинным и условным напряжениями может быть небольшим. Целесообразно также различать условные и истинные деформации. Отношение изменения длины к начальной длине дает условное удлинение d:

отношение изменения длины в каждый момент времени к величине длины в каждый момент времени дает величину истинного удлинения е:

где lк и l0 - конечная и начальная длины образца.

Величина истинного сужения определяется по формуле:

где Fк и F0 - конечное и начальное сечения образца; y -относительное сужение поперечного сечения.

Методы проведения испытаний на растяжение

Обычные (стандартные) испытания на растяжение при температурах 20±3°С проводятся в соответствии с ГОСТ 1497-84, 9651-84 и 11150-84. При этом определяются следующие характеристики механических свойств: 1 - модуль продольной упругости (1 рода) Е. Его определяют методом задаваемой нагрузки путем деления прироста напряжения на каждой последовательной ступени нагружения на среднюю величину приращения относительной деформации в упругой области, где для одинаковых последовательных ступеней нагружения должно выполнятся постоянство приращения деформации. Измерение деформации производят тензометрами большой точности (например, с помощью зеркального прибора). 2 - предел пропорциональности (условный) sпц , который вычисляют с помощью тензометров при последовательном нагружении образца или графическим путем при обработке диаграммы растяжения, снятой с большой точностью. В первом случае нагружение сначала ведется крупными ступенями, а затем, при напряжении 0,65-0,8 от ожидаемого sпц, - малыми. Усилие Рр определяется при установленном отклонении деформации от закона пропорциональности, фиксируемом показаниями тензометра (рис 3).

Рис.3. Графические способы определения предела пропорциональности по диаграмме растяжения. В другом случае Рр устанавливают или по положению точки, где кривая начинает отходить от прямолинейного направления (рис 3а), или по положению точки касания прямой СD, параллельной линии ОВ, тангенс угла наклона которой меньше тангенса угла наклона ОА по допуску на 25 или 50% (рис 3б). 3 - предел упругости (условный) sу определяют путем последовательного нагружения образца с разгружением его после каждой ступени деформации либо по очень точной диаграмме растяжения. Усилие Руп фиксируют, когда остаточная деформация достигает установленной величины 0,001 ,0,003 или 0,005%, что рассчитывается по показаниям тензометра. 4 - физический предел текучести sт определяют в том случае, когда на машинной диаграмме растяжения фиксируется постоянная растягивающая нагрузка при наступлении текучести (площадка текучести) - рисунок 2а. 5 - условный предел текучести определяют по точке пересечения диаграммы растяжения с прямой KL, параллельной начальному участку диаграммы и отстоящему от него по горизонтали на расстоянии ОК равном 0,2 (l0/100) в соответствии c принятым допуском 0,2% (рисунок 4).

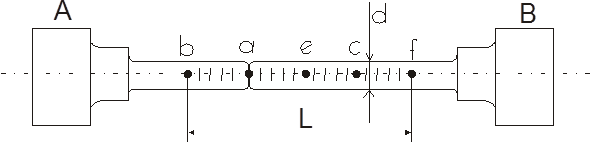

Рис.4. Определение предела текучести s0,2 по диаграмме растяжения. 6- временное сопротивление (предел прочности) sв определяют по максимальной ординате диаграммы растяжения либо по максимальному значению нагрузки, отмечаемой силоизмерителем. 7- истинное временное сопротивление или истинный предел прочности Sк (при разрушении) определяют по конечной ординате диаграммы растяжения (величина нагрузки) с учетом минимального сечения в шейке. 8- относительное удлинение образца d, разрушившегося в средней части его длины (расчетной). Расчетная длина отмечается рисками симметрично к головкам образца на небольшом удалении от них (рисунок 5).

Рис.5. Определение относительного удлинения и относительного сужения; А и В - головки образца. Абсолютное удлинение определяют как разность lк-l0 (рисунок 5). При разрушении образца в крайних участках расчетной длины для получения сопоставимых результатов на расчетной длине предварительно наносят равные риски через 5 или 10 мм и Dl определяют из предположения, что разрыв произошел в средней части, подсчитывая измененную длину расчетной части из соотношения: l=bc+ce , где bc=ab+ac. На рисунке 5: ab-длина участка от места разрыва, a- в сторону короткой части образца до крайней метки b, а ae- длина участка, охватывающего половину всех делений от места разрыва a в сторону длинной части (до метки c); ce- длина участка, охватывающего от метки c в сторону разрыва (до метки e) столько делений, сколько их содержится от метки c до крайней метки f. 9- относительное сужение y определяют по среднему значению диаметра в месте разрыва d (рисунок 5), подсчитанному по двум замерам во взаимно перпендикулярных направлениях. Требования к образцам Для испытаний на растяжение применяют образцы, имеющие круглое или прямоугольное сечение с начальной расчетной длиной l0 = 10 d0 или l0 = 5 d0 . Расчетная рабочая длина для цилиндрических образцов должна иметь постоянное сечение на расстояниях не меньших, чем l0+d0, а для плоских - не менее l0+b0/2, где b0 - начальная ширина рабочей части образца. Различные типы образцов цилиндрических и плоских, соотношение их размеров предусмотрены в ГОСТ 1497-84. Величина относительного удлинения, определяемого на коротких образцах, часто имеет индекс d5, а на длинных - d10. Кроме этих характеристик весьма важными для технологических расчетов являются величины равномерного удлинения и сужения, а также сосредоточенного удлинения и сужения (dрав; yрав; (dсоср; yсоср). Характеристики равномерного сужения и удлинения определяют по диаграмме растяжения в момент достижения максимальной нагрузки (рисунок 2а). Они описывают склонность материала накапливать пластическую деформацию во всем объеме без ее локализации. Соответствующие характеристики сосредоточенной деформации находят по формулам разности:

Сосредоточенное сужение характеризует запас вязкости материала после локализации течения. Оно косвенно характеризует сопротивление развитию трещин при данных условиях испытания. Диаграмма растяжения в истинных координатах (истинные напряжения - истинные деформации) лучше отражает способность материала к упрочнению в процессе пластической деформации, соответствующей первой производной от истинных напряжений по истинным деформациям и именуемой коэффициентом деформационного упрочнения:

Практическая часть

1. Провести замеры образцов (диаметр и полная длина), отметить риски на расстоянии расчетной длины (lр = l0-d0). 2. Провести испытания с записью диаграммы растяжения. 3. Произвести замеры образцов после испытания, в том числе минимальный диаметр в шейке и полную конечную длину в расчетной части dк и lк. 4. На готовой диаграммы растяжения малоуглеродистой стали определить: а.) характеристики пластичности: относительное удлинение и сужение; полное, равномерное и сосредоточенное удлинение и сужение; б.) стандартные характеристики условных напряжений, истинное временное сопротивление. Построить диаграмму растяжения в координатах "истинное напряжение - истинное сужение". Результаты расчетов занести в таблицу 1. Таблица 1.

Из диаграммы растяжения в истинных координатах определить коэффициент упрочнения (К) на выявленных стадиях деформационного упрочнения. 5. По диаграмме растяжения сплавов благородных металлов определить условные пределы текучести и прочности, относительное удлинение для серии образцов. Данные занести в таблицу 2. Определить среднее арифметическое по результатам испытания серии образцов. Таблица 2.

6. Одну из диаграмм (P/Dl) перестроить в истинные координаты. Для этого предположить равномерную деформацию проволочного образца. При построении диаграммы взять 10 точек на кривой растяжения одного из образцов. Данные измерения и расчетов занести в таблицу 3. Таблица 3.

где В выводах проанализировать и сравнить коэффициенты деформационного упрочнения на аналогичных стадиях упрочнения.

Литература

1. ГОСТ 1497-84. Металлы. Методы испытаний на растяжение. Издательство стандартов, 1985, 40с. 2. Бернштейн М.Л., Займовский В.А. Механические свойства металлов. -М.: Металлургия, 1979, 494с. 3. Золоторевский В.С. Механические свойства металлов. -М.: МИСИС, 1998, 400с.

|

;

;  , где

, где

(пятикратные образцы) или

(пятикратные образцы) или  (десятикратные). Диаметр образцов 3 и более мм, толщина более 0,5 мм. Пятикратные образцы часто называют короткими, десятикратные - длинными. В случае цилиндрического сечения начальная расчетная длина:

(десятикратные). Диаметр образцов 3 и более мм, толщина более 0,5 мм. Пятикратные образцы часто называют короткими, десятикратные - длинными. В случае цилиндрического сечения начальная расчетная длина:

.

. , МПа

, МПа

;

;  ;

;  ;

;