ПОЗНАВАТЕЛЬНОЕ

| Діагностування по складу відпрацьованих газів

Під час стендових випробувань проводять також перевірку якості робочого процесу щодо аналізу складу відпрацьованих газів за допомогою газоаналітичної апаратури. Крім сприяння охороні навколишнього середовища, застосування таких приладів у технологічному процесі ТО і ремонту автомобілів зменшує витрату палива і сприяє набуттю оптимальної потужності Для визначення вмісту СО дуже поширені прилади, які визначають кількість теплоти від згоряння СО на каталітично активній платиновій спіралі. До об'єму газу, взятого для аналізу, в певному співвідношенні подають чисте атмосферне повітря. Відпрацьовані гази спалюють, нагріваючи платинову нитку. Підвищення їхньої температури в цей час за певних умов пропорційне вмісту СО у відпрацьованих газах. До таких приладів належать Іншу групу приладів називають альфамерами. До них відносять газоаналізатори, принцип роботи яких пов'язаний зі зміною теплопровідності відпрацьованих газів (СО2 і Н2). У приладах цього типу частину газу пропускають над нагрітим платиновим дротом. Водночас із цим через інший нагрітий платиновий дріт пропускають повітря. Порівнювання температур охолодження обох дротів дає змогу мати уявлення про вміст СО у відпрацьованих газах. Точність розглянутих приладів також невисока, однак достатня для регулювання системи живлення двигуна. Прилади працюють так. На багатих сумішах у відпрацьованих газах двигуна є багато Н2, який має великий коефіцієнт теплопровідності. Від платинової нитки водень інтенсивно забирає теплоту, спричинюючи підвищення її опірності і збільшення сили струму у вимірювальній системі. Альфамери можна застосовувати для непрямої оцінки вмісту СО у відпрацьованих газах. Це найпростіший клас вимірювальної техніки. Основні з них — альфамери А8Т-70 і А8Т-76 (РП), деякі прилади, вмонтовані у мотор-тестери. Тепер дуже поширені газоаналізатори з більш високою точністю, що працюють за принципом інфрачервоного випромінювання. Дія таких газоаналізаторів ґрунтується на принципі вибіркового поглинання інфрачервоного проміння на певних ділянках довжин хвиль (інфрачервоне випромінювання — це частина електромагнітного спектра в діапазоні довжин хвиль 2...8 мкм). За кордоном у технічній літературі такий принцип позначають літерами Останніми роками широко застосовують багатокомпонентні і двокомпонентні газоаналізатори фірм. За точністю, надійністю роботи й габаритними розмірами вони відповідають сучасним міжнародним вимогам. Для діагностування С.Ж. діагностичні стенди можуть обладнуватись 2-х або 4-х компонентними газоаналізаторами: 2-х компонентний газоаналізатор – СО, СН 4-х компонентний газоаналізатор – СО, СН, СО2, NO.

Вміст СО. Характеризує збіднення/збагачення суміші. Норматив визначений для кожної моделі автомобілів (0,5 … 1 %). При наявності каталізатора гази відбираються з спеціальної трубки у випускному колекторі. Вміст СН. Характеризує кількість незгорівшого палива. Із збільшенням обертів вміст СН зменшується. Вміст СО2. Характеризує ступінь згоряння бензину. Чим вище СО2, тим краще згоряє паливо. Вміст О2. Характеризує якісний склад суміші та ступінь її згоряння. Надлишок О2 – це незадіяний кисень. Висновки при діагностуванні: - високий О2, високий СН – погане запалювання; - високий О2, низький СН – збіднена суміш (низький СО); - низький О2, високий СН – збагачена суміш (високий СО);

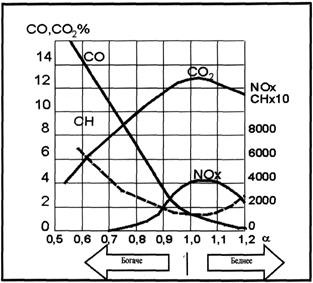

Рис.1.Залежність складу відпрацьованих газів від складу суміші - Визначення відсічки палива при гальмуванні двигуном. При різкому відпусканні педалі на великих обертах СО повинно зменшитись майже до нуля. - Визначення роботи прискорювального насоса. Після натискання 3-4 рази на педаль повинен збільшитись вміст CH на 20-25 % и CO на 10-20 %. Діагностування "дельта СН" Це діагностування проводиться для систем впорскування бензину з одною форсункою на кожний циліндр. Почергово відключається запалювання в кожному циліндрі. Визначається збільшення вмісту СН при відключенні кожного циліндра. Чим вище ∆СН тим більше бензину впорскує ця форсунка.

Поелементне діагностування системи живлення

У системі живлення карбюраторних двигунів перевіряють такі прямі Рівень палива у поплавковій камері перевіряють спеціальним приладом або прямо у двигуні. Для перевірки рівня палива використовують принцип сполучених посудин. Пропускну спроможність жиклерів визначають не менше одного разу на рік, а при перевитраті палива — під час чергового ТО. її вимірюють кількістю дистильованої води (у см3), яка протікає через дозуючий отвір жиклера за одну хвилину під напором водяного стовпа заввишки 1(±0,002) м при температурі води 20(±1)°С. Перевіряють (тарують) жиклери на приладах, які за принципом зміни кількості води поділяються на дві групи: з абсолютною і відносною змінами (рис. 3, а, б). Герметичність карбюратора в цілому перевіряють на спеціальних приладах, які імітують його роботу на двигуні. Герметичність поплавка визначають, занурюючи його у воду на 30 с при температурі води 80...90 °С. Якщо поплавок несправний, із нього виходитимуть повітряні бульбашки. Коли герметичність поплавка не можна усунути паянням, його замінюють. Поплавкову камеру заповнюють паливом і під отвір змішувальної камери підставляють посудину. Потім натискують на шток насоса, роблячи 10 повних ходів поршня. Після цього мензуркою вимірюють кількість палива, що витекло в посудину, і порівнюють добуті результати з нормативними даними за таблицею. Величину ходу прискорювального насоса регулюють переставлянням тяги штока в отворах важеля. На літо тягу з'єднують з отвором, який знаходиться ближче до осі, встановлюючи менший хід поршня насоса. Пневматичні обмежники частоти обертання колінчастого вала двигуна перевіряють на спеціальному приладі за величиною натягу пружини під дією еталонного тягарця. У відцентрово-вакуумних обмежниках контролюють момент включення відцентрового датчика і герметичність його клапана. Момент включення відцентрового датчика перевіряють за допомогою приладу, який дає змогу створити в датчику потрібне розрідження, виміряти його за допомогою п'єзометра, а також забезпечити обертання ротора датчика. Регулюють прилад за допомогою гвинта пружини клапана. Стійкість роботи двигуна на холостому ходу перевіряють на прогрітому працюючому двигуні при справних приладах запалювання, нормальних теплових зазорах клапанів і відкритій повітряній заслінці. Якщо регулювання правильне, то двигун стійко працює при 400...500 хв-1. Якість регулювання перевіряють різким відкриттям дроселя і швидким закриттям його, при чому двигун не повинен глохнути. Карбюратор на холостий хід регулюють обертанням гвинтів кількості і якості пальної суміші. Перевірка герметичності голчастого клапана в зборі.Герметичність клапана перевіряють на спеціальному приладі, схему якого наведено на рис. 4. Установка складається з бачка 1, наповненого водою, скляної трубки 2 і Перемістивши поршень 9 і створивши вакуум 1000... 1100 мм вод. ст. від Припустимий розмір падіння водяного стовпа за 30 с повинен бути не

Установку клапана на верхньому корпусі карбюратора перевіряють за Перевірка пропускної спроможності дозувальних елементів карбюратора.На рис. 3 показана одна з можливих схем приладу для перевірки пропускної спроможності дозувальних елементів (жиклерів, форсунок) шляхом виміру витрати води. Пропускну спроможність дозувальних елементів перевіряють при температурі 19...21 °С и напорі 1000 ± 2 мм вод. ст. Номінальні значення наведені в таблиці. Для нормальної роботи карбюратора необхідно також перевірити герметичність клапана економайзера з механічним приводом; перевірку можна проводити на установці, схема якої показана на рис. 4. Складання карбюратора роблять у послідовності, зворотній розбиранню, закріплюючи вузли і деталі інструментом, застосовуваним при розбиранні. Необхідно стежити за тим, щоб при складанні не було зависання або заклинювання клапана економайзера, прискорюючого насоса, повітряної і дросельних заслінок. Під час і після складання необхідно також робити деякі перевірки і регулювання. Перевірка і регулювання моменту відкриття клапана економайзера. Для перевірки і регулювання рівня паливав зібраному карбюраторі його Перевірка в зібраному карбюраторі механізму прискорюючого насоса. У процесі експлуатації автомобілів здійснюють також регулювання привода керування карбюратором та індивідуальне регулювання карбюратора в цілому. Привід дроселя регулюють так, щоб при відпущеній педалі і висунутій до кінця кнопці ручного керування дросель був закритий до упору, а при натисненні на педаль, яка не повинна доходити до підлоги на 3...5 мм, повністю відкривався. Ножний привід регулюють зміною довжини тяги або штовхана, а ручний — зміною довжини троса. Індивідуальне регулювання карбюратора При діагностуванні паливних насосів контролюють їхню герметичність, робочий тиск і подачу спеціальними приладами, які імітують роботу паливних насосів на двигуні. Герметичність паливного насоса можна визначити за спаданням тиску після зупинки двигуна. Таке спадання спостерігають протягом не менше як 10 с. Низький робочий тиск може бути при ослабленні пружини діафрагми, нещільному приляганні клапанів насоса, а також при засміченні бензопроводів і відстійника. Несправні клапани, діафрагми, прокладки заміняють новими. Після усунення несправностей повторно перевіряють робочий тиск і продуктивність паливних насосів. їх значення повинні відповідати рекомендаціям заводів-виготовлювачів. Повітряний фільтр очищає повітря, яке потрібне для роботи двигуна. Коли автомобіль рухається, двигун середнього літражу споживає за 1 хв. Близько 3...5 м3 повітря. Вміст пилу в повітрі залежить від сезону та місцевості експлуатації, а також від умов руху автомобіля. Потрапляння пилу в циліндри спричиняє прискорене спрацьовування поршневих кілець, поршнів, циліндрів та інших деталей двигунів. Наприклад, при роботі в пустельній місцевості двигуни зі стандартними повітряними фільтрами виходять з ладу в 2...2,5 рази швидше, ніж у середній смузі країни. Засмічення повітряного фільтра пилом також призводить до зниження потужності двигуна, порушення складу пальної суміші і, отже, до перевитрати палива. Фільтр треба періодично чистити і знову заправляти маслом. У разі сильної запиленості щодня промивають повітроочисник. Узимку, весною і восени фільтр очищають і заправляють свіжим маслом у міру потреби (звичайно при ТО-2). Для цього його знімають і зливають масло, потім промивають фільтрувальний елемент у чистому гасі або бензині і просушують повітрям. Далі фільтрувальний елемент змочують чистим маслом для двигуна, а в корпус фільтра заливають свіже масло до встановленого рівня. Якщо двигун працює в умовах низьких температур (20...-40 °С), у фільтр заливають рідину для амортизаторів, яка має низьку температуру застигання, а при температурі нижче -40 °С до амортизаційної рідини добавляють гас (не більше 20 %). Двигун запускають через 10... 15 хв після складання фільтра, коли зайве масло стече з сітки фільтрувального елемента. Фільтр-відстійник перевіряють на герметичність, промивають в неетилованому бензині і періодично зливають відстій. Паливні баки і паливопроводи перевіряють на герметичність. Два рази на рік зливають із бака відстій. Один раз на рік бак промивають гарячою водою, парою, промивальною рідиною, гасом та ін. Потім його висушують або випарюють відпрацьованими газами двигуна. Останнє особливо ефективне в тих випадках, коли на паливному баці після його очистки вестимуться зварювальні роботи. Випарювання паливних баків відпрацьованими газами дуже поширене у ВАТ АТП. Паливні баки промивають безпосередньо на автомобілях за допомогою пневмогідромонітора ОМ-1509-30, який приєднують до шлангів із промивальною рідиною і стиснутим повітрям. Промивальна рідина надходить під тиском 2 кПа (а повітря — 6 • 102 кПа) у насадки ротора гідромонітора і обертає його, водночас розпушуючи і змиваючи наліт на стінках та осад на дні паливного бака. Відстій із паливного бака зливають через зливальний отвір.

|

камери до рівня палива в скляній трубці дорівнює висоті рівня палива у поплавковій камері. Для вітчизняних автомобілів рівень палива міститься нижче від площини розняття карбюратора на 15...21 мм (залежно від моделі карбюратора). Сучасні карбюратори мають оглядові пристрої для перевірки рівня палива у поплавковій камері. Цей рівень регулюють зміною кількості регульованих прокладок під сідлом голчастого клапана або відгинанням язичка на важелі поплавка (залежно від моделі карбюратора).

камери до рівня палива в скляній трубці дорівнює висоті рівня палива у поплавковій камері. Для вітчизняних автомобілів рівень палива міститься нижче від площини розняття карбюратора на 15...21 мм (залежно від моделі карбюратора). Сучасні карбюратори мають оглядові пристрої для перевірки рівня палива у поплавковій камері. Цей рівень регулюють зміною кількості регульованих прокладок під сідлом голчастого клапана або відгинанням язичка на важелі поплавка (залежно від моделі карбюратора).