ПОЗНАВАТЕЛЬНОЕ

| Термоэлектрические преобразователи

СРЕДСТВА КОНТРОЛЯ В СИСТЕМАХ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ

Учебное пособие

Казань 2005

А.Р. Герке, В.П. Ившин, М.Ю. Перухин, С.А. Семичёв, А.В. Фафурин, А.И. Хайрутдинов

СРЕДСТВА КОНТРОЛЯ В СИСТЕМАХ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ

Учебное пособие

2 0 0 5 УДК 681.2: 66 (075.8) Средства контроля в системах управления технологическими процессами: Учеб.пособие. / А.Р. Герке, В.П. Ившин, М.Ю. Перухин, С.А. Семичёв, А.В. Фафурин, А.И. Хайрутдинов;Казан. гос. технол. ун-т. 2005, 76с. Предложен учебный материал в помощь студентам всех специальностей, проходящим лабораторный практикум на кафедре АИТ КГТУ по дисциплине “Системы управления химико-технологическими процессами”. Подготовлено на кафедре автоматизации и информационных технологий КГТУ. Табл. 4. Ил.37. Библиогр.: 9 назв.

Рецензенты: нач. отд. эталонов и эталонных средств измерений расхода газа ФГУП ВНИИР канд.техн.наук В.М. Красавин; доц. каф. АИТ В.В. Кузьмин

ã Казанский государственный технологический университет

СОДЕРЖАНИЕ 1. Контроль давления………………..…………………………...8

1.1. Определение понятия «давление», и соотношение между единицами давления………………………….…………………...…8 1.2. Классификация приборов для измерения давления по виду измеряемого давления.………………………………………….…...9 1.3. Классификация приборов для измерения давления по принципу действия…………………………………….…….…..…10 1.4. Классификация пружинных приборов для измерения давления по типу чувствительного элемента………………………………………………………….….11 1.5. Понятие «поверка» рабочего измерительного прибора….….11 1.6. Классификация погрешностей измерения……………………11 1.6.1.Случайная погрешность……………..………………...…12 1.6.2. Систематическая погрешность………..……………..…..12 1.6.3. Грубые погрешности……..…………………………..…..13 1.7. Абсолютная, относительная, приведённая погрешности измерительного прибора. Вариация показаний прибора………...14 1.8. Класс точности приборов…………………….………………..15 1.9. Устройство, принцип действия и область применения приборов с упругими чувствительными элементами…...…….…16 1.10. Возможные источники систематических погрешностей приборов с упругим чувствительным элементом……………..….17 1.11. Устройство и принцип действия грузопоршневого манометра МП – 60…………………………..………….………….18 1.12. Устройство и принцип действия датчика давления «Сапфир-22 ДИ»…………………………………………………....20

2. Контроль температуры………………….………...…………22

2.1. Термоэлектрические преобразователи……………….……....22 2.1.1. Принцип измерения температуры термоэлектрическим методом. Конструкция термопары……………………..….......22 2.1.2. Типы стандартных термопар и диапазоны изменяемых температур для каждого их вида……………………………….23 2.1.3. Термопреобразователи с унифицированным токовым выходным сигналом. (ТХАУ)……………………………...…...25 2.1.4. Применение термоэлектродных проводов и их свойства………………………………………………………….25 2.1.5. Измерительные приборы применяемые комплексно с термопарами для измерения температуры…………...…….….26 2.1.6. Принцип действия магнитоэлектрического милливольтметра………………………………………………..26 2.1.7. Схема, исключающая, влияние отклонений температуры свободного спая термопары на показания милливольтметра, электронного потенциометра…………………………………..28 2.1.8. Сущность нулевого (компенсационного) метода измерения ТЭДС………………………………………………...29 2.1.9. Назначение всех элементов электронной функциональной схемы автоматического потенциометра…...31

2.2. Термопреобразователи сопротивления……….………..34 2.2.1. Принцип работы термопреобразователя сопротивления…………………………………...……………...34 2.2.2. Устройство платиновых и медных термопре-образователей сопротивления. Диапазон измеряемых темпе-ратур для каждого типа термопреобразователя сопро-тивления………………………………………………………....36 2.2.3. Отличие терморезисторов от металлических термопреобразователей сопротивления……………………….38 2.2.4. Градуировка термопреобразователя сопротивления. Градуировки технических платиновых и медных термо-преобразователей сопротивления……..………………..…..….38 2.2.5. Измерительные приборы, применяемые в комплекте с термопреобразователями сопротивления………………..........40 2.2.6. Уравновешенные мосты……………….……………...….42 2.2.7. Преимущества трехпроводной схемы подсоединения термопреобразователя сопротивления…………………….......43 2.2.8. Автоматический уравновешенный мост. Назначение основных элементов схемы. Принцип работы прибора…….……………….…..44 2.2.9. Неуравновешенные мосты……………..………………...46 2.2.10. Термопреобразователи с унифицированным токовым выходным сигналом.( ТСПУ, ТСМУ)…………………………47

3. Контроль расхода………………………………..……………49

3.1.Физический смысл понятий «расход» и «количество»……....49 3.2. Приборы для измерения расхода и количества вещества……………………………………………………..………49 3.3. Основные принципы измерения расхода…………………….50 3.4. Классификация приборов для измерения расхода и количества……………………………………………………….….51 3.5. Градуировочная характеристика средств измерения………..52 3.6. Сущность измерения расхода по методу переменного перепада давления…………………………………….……………53 3.6.1. Типы сужающих устройств, регламентированные РД 50-213-80…………………………………………………….55 3.6.2. Схема установки для определения расхода воды методом переменного перепада давлений…………………….57 3.6.3. Источники возможных погрешностей комплекта – расходомера при измерении расхода методом переменного перепада давлений………………………………………………60 3.7. Расходомеры обтекания…….………………………….……...61 3.7.1. Устройство и принцип действия промышленного поплавкового расходомера типа РЭ…………………………...63 3.7.2. Схема установки для определения расхода посредством расходомера постоянного перепада давления и его градуировки……………………………………..……………....64 3.8. Кориолисовы (массовые) расходомеры…………………..66

4. Контроль уровня……………………….……………………..68

4.1. Методы измерения уровня жидкости, применяемые в химической промышленности……………………………….…….68 4.2. Принцип работы гидростатического уровнемера. Дифманометр типа ДМ…………………………………….………69 4.3. Принцип работы емкостного уровнемера……….…...………71 4.4. Методы измерения сыпучих сред……………………….……72 4.5. Радарные измерители уровня…………………………….…...72

Библиографический список………………………………………75

Контроль давления 1.1. Определение понятия «давление», и соотношение между единицами давления

Давление является одним из важнейших параметров химико-технологических процессов. От величины давления часто зависит правильность протекания процесса химического производства. Под давлением в общем случае понимают предел отношения нормальной составляющей силы к площади, на которую действует сила. При равномерном распределении сил давление равно частному от деления нормальной составляющей силы давления на площадь, на которую эта сила действует. Величина единицы давления зависит от выбранной системы единиц (табл. 1). Различают абсолютное и избыточное давление. Абсолютное давление Pа — давление, отсчитанное от абсолютного нуля. Избыточное давление ри представляет собой разность между абсолютным давлением Pа и барометрическим давлением Рб (т. е. давлением воздушного столба земной атмосферы):

Ри = Ра — Рб.

Если абсолютное давление ниже барометрического, то

РВ = Рб — Ра,

где Pв — разрежение [1-2].

Единицы измерения давления: Па (Н/м2); кгс/см2; мм вод. ст.; мм рт.ст.

Таблица 1 Соотношение между единицами давления:

1.2. Классификация приборов для измерения давления по виду измеряемого давления

Приборы для измерения давления подразделяются на: а) манометры – для измерения абсолютного и избыточного давления; б) вакуумметры – для измерения разряжения (вакуума); в) мановакуумметры – для измерения избыточного давления и вакуума; г) напоромеры – для измерения малых избыточных давлений (до 40 кПа) д) тягомеры – для измерения малых разряжений (до -40 кПа); е) тягонапорометры – для измерения разряжений и малых избыточных давлений; ж) дифференциальные манометры – для измерения разности давлений; з) барометры - для измерения барометрического давления атмосферного воздуха [1];

1.3. Классификация приборов для измерения давления по принципу действия

По принципу действия приборы для измерения давления делятся на: а) жидкостные, основанные на уравновешивании измеряемого давления гидростатическим давлением столба жидкости; б) деформационные (пружинные), измеряющие давление по величине деформации различных упругих элементов или по развиваемой ими силе; в) электрические, основанные либо на преобразовании давления в какую-нибудь электрическую величину, либо на изменение электрических свойств материала под действием давления.

1.4. Классификация пружинных приборов для измерения давления по типу чувствительного элемента

По виду упругого чувствительного элемента пружинные приборы делятся на следующие группы [1-2]:

1) приборы с трубчатой пружиной, или собственно пружинные (рис. 1а,б); 2) мембранные приборы, у которых упругим элементом служит мембрана (рис. 1в), анероидная или мембранная коробка (рис. 1г,д), блок анероидных или мембранных коробок (рис. 1е,ж); 3) пружинно-мембранные с гибкой мембраной (рис. 1з); 4) приборы с упругой гармониковой мембраной (сильфоном) (рис. 1к); 5) пружинно-сильфонные (рис. 1и);

Рис. 1. Типы пружинных устройств

1.5. Понятие «поверка» рабочего измерительного прибора

Поверка рабочего измерительного прибора - операция сравнения его показаний с показаниями образцового измерительного прибора при прямом и обратном ходе. Цель поверки - определение погрешностей рабочего прибора или поправок к его показаниям. При этом показания образцового прибора принимаются за действительные значения измеряемой величины [3].

1.6. Классификация погрешностей измерения

Любое измерение не может быть выполнено абсолютно точно, его результат всегда содержит некоторую ошибку. В задачу измерений входит не только измерение контролируемой величины, но и оценка допущенной при измерении погрешности. Статические погрешности измерения в зависимости от причин проявления принято подразделять на случайные, систематические и грубые [1].

1.6.1. Случайная погрешность

Случайныминазываются погрешности, не подчиняющиеся какой-либо известной закономерности. Они возникают в результате влияния на процесс измерения случайных факторов (вибрация прибора, влияние посторонних электромагнитных полей, физиологические изменения органов чувств наблюдателя и т.п.). Случайные погрешности всегда присутствуют в эксперименте; они в равной степени могут быть как положительными, так и отрицательными. Случайные погрешности не могут быть исключены опытным или расчетным путем. Для учета влияния случайных погрешностей на результат измерения одну и ту же величину измеряют многократно. К ряду значений применяют законы теории вероятностей и методы статистики, на основании которых учитывают влияние случайных погрешностей на результат измерения [1-2].

1.6.2. Систематическая погрешность

Систематическая погрешностьэто составляющая погрешности измерения, остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же величины. Выявление и оценка систематических погрешностей являются наиболее трудным моментом любого измерения и часто связаны с необходимостью проведения исследований. Обнаруженная и оцененная систематическая погрешность исключается из результата введением поправки. В зависимости от причины возникновения различают следующие погрешности: · Погрешность метода (теоретическая погрешность) измерений – составляющая погрешности измерения, обусловленная несовершенством метода измерений. Здесь необходимо учитывать тот факт, что метод измерения, по определению, включает в себя и принцип измерения. Рассматриваемая погрешность определяется в основном не совершенством принципа измерения и, в частности, недостаточной изученностью явления, положенного в основу измерения.

· Инструментальная погрешность измерения - составляющая погрешности измерения, зависящая от погрешности применяемых средств измерений. Данная погрешность имеет несколько составляющих, наиболее важные из которых определяются несовершенством конструкции (или схемы), технологии изготовления средств измерений, постепенным их износом и старением материалов, из которых эти средства измерения изготовлены. · Погрешность установки является следствием неправильности установки средств измерений. · Погрешность от влияющих величин является следствием воздействия на объект и средством измерения внешних факторов (тепловых и воздушных потоков, магнитных, электрических, гравитационных, и других полей, атмосферного давления, влажности воздуха, ионизирующего излучения). [8] · Субъективная погрешность обусловлена индивидуальными свойствами человека, выполняющего измерения. Причиной ее являются укоренившиеся неправильные навыки выполнения измерений. К этой систематической погрешности относятся, например, погрешность из-за неправильного отсчитывания десятых долей делений шкалы прибора, погрешности из-за различной скорости реакции людей и т.п.

1.6.3.Грубая погрешность Грубыми (промахами)называются погрешности, которые явно искажают результат измерения. Эти погрешности получаются, например, из-за неправильной записи результатов измерения, неверной схемы включения прибора и т. п. Измерения, содержащие грубые погрешности, исключаются из ряда измерений по соответствующему критерию. Погрешности, приведенные в п.1.6., имеют место, как при статических, так и при динамических измерениях. Погрешности, возникающие при этих измерениях принято называть соответственно статическими или динамическими.

1.7. Абсолютная, относительная, приведённая погрешности измерительного прибора. Вариация показаний прибора

Абсолютной погрешностью измерительного прибора называется разность между его показанием и истинным значением измеряемой величины. Так как истинное значение измеряемой величины установить невозможно, в измерительной технике используется так называемое действительное значение, полученное с помощью образцового прибора [1-2]. Абсолютная погрешность: Δ = Хп — Q0 , где Хп — значение, полученное при измерении величины рабочим измерительным прибором; Q0 — действительное значение измеряемой величины. Относительная погрешность измерительного прибора - это отношение абсолютной погрешности к действительному значению, выраженное в %:

При вычислении относительной погрешности абсолютную погрешность можно также относить к показанию рабочего прибора Xп. Если прибор работает в условиях, отличных от условий, оговоренных в паспорте, то возникает дополнительная погрешность, увеличивающая общую погрешность прибора. К дополнительным погрешностям относятся: температурная погрешность, вызванная отклонением температуры окружающей среды от нормальной; инструментальная погрешность, обусловленная отклонением положения прибора от нормального рабочего положения и т.п. За нормальную температуру окружающего воздуха принимают 20° С, а за нормальное атмосферное давление - 101325 Н/м2 (760 мм рт. ст.). Приведённая относительная погрешность – это отношение абсолютной погрешности к нормирующему значению:

где Хнорм - чаще всего диапазон шкалы измеряемого прибора Вариацией измерительного прибора DNназывается наибольшая экспериментально полученная разность между показаниями измерительного прибора при прямом и обратном ходе, соответствующими одному и тому же действительному значению измеряемой величины при одинаковых условиях измерения. Вариации вызываются трением в механизме прибора, зазорами (люфтами) в кинематических парах, гистерезисом и упругим последействием чувствительных элементов прибора. Таким образом, DN - это абсолютная вариация прибора. Приведенная вариация прибора e:

где ΔN – абсолютная вариация прибора; Nmax и Nmin – соответственно верхнее и нижнее предельные значения шкалы прибора.

1.8. Класс точности приборов

Обобщенной характеристикой средств измерения является класс точности, определяемый предельными значениями допускаемых основных и дополнительных погрешностей, а также другими свойствами средств измерения, влияющими на точность, значение которых устанавливается в стандартах на отдельные виды средств измерений. Класс точности средств измерений характеризует их точностные свойства, но не является непосредственным показателем точности измерений, выполняемых с помощью этих средств. Например, класс точности вольтметра характеризует пределы допускаемой основной погрешности и допускаемых изменений показаний, вызываемых внешним магнитным полем и отклонением от нормальных значений температуры, частоты переменного тока и некоторых других влияющих факторов [1-2]. В настоящее время в нашей стране используются два вида классов точности: 1) по абсолютным погрешностям (порядковые номера классов); 2) по относительным приведенным погрешностям (отношение абсолютной погрешности Δ к диапазону шкалы прибора, выраженное в процентах). Государственными стандартами для разных приборов установлены различные классы точности. Класс точности обозначается на циферблате прибора либо в паспорте прибора. Согласно ГОСТ 8.401-80 (взамен ГОСТ 13600-68) классы точности выбираются из ряда:

К=(1;1.5;2.0;2.5;3.0;4.0;5.0;6.0)*10n,

где n=1,0,-1,2.... Средства измерений с двумя и более шкалами могут иметь соответственно два и более классов точности.

1.9. Устройство, принцип действия и область применения приборов с упругими чувствительными элементами

Действие пружинных приборов основано на измерении величины деформации различного вида упругих элементов. Деформация упругого чувствительного элемента преобразуется передаточными механизмами того или иного вида в угловое или линейное перемещение указателя по шкале прибора [1-2]. Наиболее широко применяются приборы (манометры, вакуумметры, мановакуумметры и дифманометры) с одновитковой трубчатой пружиной. Основная деталь прибора с одновитковой трубчатой пружиной — согнутая по дуге окружности трубка эллиптического или плоскоовального сечения (рис. 2). Одним концом трубка заделана в держатель, оканчивающийся ниппелем с резьбой для присоединения к полости, в которой измеряется давление. Внутри держателя есть канал, соединяющийся с внутренней полостью трубки (рис. 2). Если в трубку подать жидкость, газ или пар под избыточным давлением, то кривизна трубки уменьшится, и она распрямляется; при создании разрежения внутри трубки кривизна ее возрастает, и трубка скручивается. Так как один конец трубки закреплен, то при изменении кривизны трубки ее свободный конец перемещается по траектории, близкой к прямой, и при этом воздействует на передаточный механизм, который поворачивает стрелку показывающего прибора. Свойство изогнутой трубки некруглого сечения изменять величину изгиба при изменении давления в ее полости является следствием изменения формы сечения. Под действием измеряемого давления внутри трубки эллиптическое или плоскоовальное сечение, деформируясь под действием силы F=P*S, где S=площадь воздействия давления, приближается к круговому сечению (малая ось эллипса или овала увеличивается, а большая уменьшается).

Рис 2. Схема трубчатой пружины (а) и ее эллиптическое (б), плоскоовальное (в) поперечные сечения: 1 — трубка; 2 — держатель

1.10. Возможные источники систематических погрешностей приборов с упругим чувствительным элементом

Возможные источники систематических погрешностей могут быть следующими: · Переход за предельное по шкале давление при измерении, хотя бы один раз за всё время измерений. Предельное давление, при котором еще сохраняется линейная зависимость между перемещениями конца трубки (чувствительного элемента) и давлением, называется пределом пропорциональности трубки. При переходе давления за предел пропорциональности трубка приобретает остаточную деформацию и становится непригодной для измерения. · Механическая характеристика трубки, т.е. значение предела пропорциональности и величина перемещения свободного конца, зависит от ряда факторов, из которых наиболее важными являются отношение осей сечения трубки, толщина ее стенок, модуль упругости материала и радиус дуги изгиба трубки. · Трение трубки о внутренние части прибора в результате их поломки. · Периодическое изменение температуры при измерениях. Материал трубки по-разному сжимается и разгибается в зависимости от температуры [1-2].

1.11. Устройство и принцип действия грузопоршневого манометра МП -60

Грузопоршневые манометры в основном применяются для градуировки и поверки различных видов пружинных манометров, так как отличаются высокой точностью и широким диапазоном измерений — от 0,098 до 980 МН/м2 (1—10000 кгс/см2) [1]. Принцип действия грузопоршневых манометров следующий. На поршень, свободно движущийся в цилиндре, действуют две силы: сила от давления жидкости, с одной стороны, и сила тяжести положенных на поршень грузов - с другой. Образцовый грузопоршневой манометр (рис. 3) состоит из колонки, укрепленной на станине прибора. В колонке имеется вертикальный цилиндрический канал, в котором движется пришлифованный поршень, несущий на верхнем конце тарелку для установки грузов. Верхняя часть колонки снабжена воронкой для сбора масла, просачивающегося через зазор между поршнем и цилиндром.

Рис.3. Схема образцового поршневого манометра: 1 — колонка; 2— поршень; 3 и 5 — воронки; 4 — бобышки; 5 — канал; 6 — тарелка; 7 — поршень; 9 и 13 —вентили

В станине высверлен горизонтальный канал, в расширенной части которого движется посредством винтового штока поршень 7, уплотненный манжетами. Канал в станине соединяется с каналом колонки и каналами двух бобышек, предназначенных для укрепления поверяемых манометров. Кроме того, с каналом станины соединен канал воронки 8, которая служит для заполнения системы маслом. Каналы для отсоединения их от канала станины снабжены игольчатыми вентилями 9—12. Назначение вентиля 13 — спуск масла из прибора. Максимальное давление, создаваемое грузами, 4,90 МН/м2 (50 кгс/см2). Для поверки манометров на большее давление пользуются поршневым прессом, отсоединив от прибора поршневую колонку 1 вентилем 10. В качестве прибора сравнения применяют образцовый пружинный манометр: его присоединят к одной из бобышек 4, аповеряемый прибор — к другой бобышке.

1.12. Устройство и принцип действия датчика давления «Сапфир-22 ДИ»

Датчик САПФИР-22ДИ (рис. 4) для измерения избыточного давления состоит из измерительного блока 4 и унифицированного электронного устройства 5. Внутри основания 2 блока 4 размещен мембранный тензопреобразователь 7, полость 8 которого заполнена кремнийорганической жидкостью и отделена от измеряемой среды гофрированной мембраной 10. Мембрана приварена по наружному контуру к основанию 2. Чувствительным элементом тензопреобразователя является пластина из монокристаллического сапфира с кремниевыми пленочными тензорезисторами, прочно соединенная с мембраной 10. Основное свойство тензорезисторов - способность изменять свое электрическое сопротивление в зависимости от степени прогиба мембраны тензопреобразователя. Измеряемая величина (давление среды в технологическом аппарате или трубопроводе) подается в камеру 11 фланца 9 измерительного блока и через жидкость, заполняющую тензопреобразователь, воздействует на мембрану, вызывая ее прогиб и изменение электрического сопротивления тензорезисторов. Электрический сигнал от тензопреобразователя передается из измерительного блока в электронное устройство 5 по проводам через вывод 6. Электронное устройство преобразует этот сигнал в токовый выходной сигнал манометра, значение которого зависит от измеряемого давления [4].

Контроль температуры

Термоэлектрические преобразователи

2.1.1. Принцип измерения температуры термоэлектрическим методом. Конструкция термопары

Первичным преобразователем термоэлектрического термометра служит термопара, состоящая из двух разнородных проводников. Принцип действия термопары основан на термоэлектрическом эффекте, т.е. на возникновении в замкнутой цепи из двух разнородных проводников электрического тока, в том случае если места спаев имеют разную температуру [1].

t0

t

Рис 1. Термоэлектрическая цепь из двух разнородных проводников

Спай с температурой t называется горячим или рабочим, спай с температурой t0- холодным или свободным, а проводники А и В - термоэлектродами. (рис. 1) Термоэлектрический эффект объясняется наличием в металле свободных электронов, число которых в единице объема различно для разных металлов. Электрическое поле, возникающее в месте соприкосновения проводников, препятствует диффузии электронов, и, когда скорость диффузии электронов станет, равна скорости их обратного перехода под влиянием установившегося электрического поля, наступает состояние подвижного равновесия. При таком состоянии между проводникамивозникает некоторая разность потенциалов, а следовательно, и ТЭДС. Таким образом, термоЭДС (ТЭДС) является функцией двух переменных величин, т.е. ЕАВ (t,t0).

Поддерживая температуру спаев t0 постоянной, получим

ЕАВ (t,t0)=f (t).

Это означает, что измерение температуры t сводится к определению ТЭДС термопары. ТЭДС не меняется от введения в цепь термопары третьего проводника, если температуры концов этого проводника одинаковы. Следовательно, в цепь термопары можно включать соединительные провода и измерительные приборы. Требования к материалу для изготовления термопары: 1) постоянство ТЭДС во времени; 2) устойчивость к воздействию высоких температур; 3) возможно большая величина ТЭДС и однозначная зависимость ее от температуры; 4) небольшой температурный коэффициент электрического сопротивления и большая электропроводность; 5) Воспроизводимость термоэлектрических свойств, обеспечивающих взаимозаменяемость термопар.

2.1.2. Типы стандартных термопар и диапазоны изменяемых температур для каждого их вида

В соответствии с ГОСТ 6616-94 [5] известны следующие виды термопар (см. таблицу 1).

Таблица 1

*НСХ – номинальная статическая характеристика

2.1.3. Термопреобразователи с унифицированным токовым выходным сигналом. (ТХАУ)

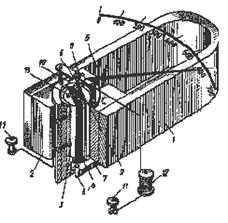

Термопреобразователи обеспечивают непрерывное преобразование температуры в унифицированный токовый сигнал и предназначены для работы в системах автоматического контроля, регулирования и управления технологическими процессами. Измерительный преобразователь (рис. 2) сигналов первичного преобразователя в унифицированный токовый выходной сигнал размещен в головке термопреобразователя и содержит компенсатор нелинейности сигнала первичного преобразователя и компенсатор температуры холодного спая (ТХАУ). Основные характеристики: диапазон измерения температуры от 0°С до +1100°С; предел допускаемой основной погрешности 0,75%; выходной сигнал – (4-20) мА, (0-5) мА; напряжение питания – (18-36)В; зависимость выходного сигнала от измеряемой температуры – линейная; схема включения – двухпроводная, сопротивление нагрузки с учетом линии связи - 1,0 кОм.

2.1.4. Применение термоэлектродных проводов и их свойства

Правильное измерение температуры возможно лишь при постоянстве температуры холодных спаев. Соединительные провода предназначены для удаления холодных спаев термопары на возможно большее расстояние от объекта измерения, т.е. от зоны с меняющейся температурой [1]. Соединительные провода должны быть термоэлектрическими, подобно термоэлектродам термопары, их целесообразно называть термоэлектродными проводами. Термоэлектродные провода для термопар из неблагородных металлов выполняются из тех же металлов. Для термопар из благородных металлов термоэлектродные провода выполняются из сплава (99,4% Cu + 0,6%Ni).

2.1.5. Измерительные приборы применяемые комплексно с термопарами для измерения температуры

Для измерения ТЭДС в комплектах термоэлектрических термометров применяют милливольтметры и потенциометры. Милливольтметры делятся на переносные и стационарные, а потенциометры — на лабораторные, переносные и автоматические. Милливольтметры – это магнитоэлектрические приборы: их работа основана на взаимодействии проводника, по которому течет ток в магнитном поле постоянного магнита [1]. Принцип потенциометрического метода измерения основан на уравновешивании (компенсации) измеряемой ТДЭС известной разностью потенциалов, образованной вспомогательным источником тока.

2.1.6. Принцип действия магнитоэлектрического милливольтметра

Магнитная система милливольтметра (рис. 3) состоит из подковообразного магнита, полюсных наконечников и цилиндрического сердечника. В воздушном кольцевом зазоре между полюсными наконечниками и сердечником вращается рамка из медного (реже алюминиевого) провода. Чаще всего рамка крепится на кернах, которые опираются на подпятники из агата или рубина. Момент, противодействующий вращению рамки, создаётся спиральными пружинами, которые одновременно служат и для подвода тока

Мφ = k2Eφ, или Мφ = k2Gφ,

где k2 — постоянный множитель, зависящий от геометрических размеров упругой детали; Е — модуль продольной упругости (при уравновешивании упругой спиральной пружиной); G — модуль сдвига (при уравновешивании закручиванием ленточного подвеса). Изменения В и Е при изменении температуры окружающей среды не влияют на показания милливольтметра, так как обе величины изменяются почти одинаково. Тогда зависимость угла поворота рамки от величины тока может быть выражена приближенной формулой Ф~СI, из которой следует, что шкала милливольтметра равномерна и чувствительность прибора одна и та же в любом месте шкалы.

Отечественная приборостроительная промышленность выпускает показывающие мил-ливольтметры с различными пределами измерений.

2.1.7. Схема, исключающая, влияние отклонений температуры свободного спая термопары на показания милливольтметра, электронного потенциометра

Измерительные схемы всех автоматических потенциометров предусматривают автоматическое введение поправки на температуру холодных спаев термопары. С этой целью они выполняются в виде неуравновешенного моста [1]. Рассмотрим электрическую схему автоматической компенсации температуры холодных спаев температуры (рис. 5). Термопара включается последовательно с неуравновешенным мостом, три плеча которого (R1, R2 и R3) выполнены из манганина, а четвертое (R4) - медное. Схема питается от стабилизированного источника питания. Добавочное сопротивление Rd служит для подгонки подаваемого на мост напряжения до нужного значения. При постоянном напряжении источника питания изменением сопротивления Rd можно настраивать мост для работы с термопарами

2.1.8. Сущность нулевого (компенсационного) метода измерения ТЭДС

Схема потенциометра с постоянной силой тока в компенсационной цепи показана на рис. 6. В этой схеме три электрические цепи. В цепь источника тока (компенсационную) входит источник тока Е, регулировочное сопротивление Rb (реостата), постоянное сопротивление RНЭ и измерительное сопротивление RР с перемещающимся вдоль него контактом Д. Измерительное сопротивление в потенциометрах выполняется в виде калиброванной проволоки (реохорда), секционного сопротивления или в виде сочетаний того и другого [1].

Нормальный элемент присоединяется к концам сопротивления RНЭ и притом так, что его ЭДС оказывается направленной навстречу ЭДС источника тока Е. Регулируя ток в компенсационной цепи реостатом Rb, добиваются такого положения, при котором разность потенциалов на концах сопротивления становится равной ЭДС НЭ. При этом ток в цепи нормального элемента равен нулю, и стрелка НП устанавливается на нуле шкалы. В этом случае ток в компенсационной цепи:

Для измерения ТЭДС термопары переключатель П переводят на контакт И, подключая тем самым термопару последовательно с НП к измерительному сопротивлению в точке b и скользящему контакту Д ТЭДС термопары тогда будет действовать в сторону, противоположную ЭДС источника тока Е. Перемещая контакт Д, находят такое его положение, при котором разность потенциалов между точками b и Д измерительного сопротивления равна ТЭДС термопары; при этом ток к цепи термопары равен нулю (стрелка НП устанавливается на нуль шкалы). Тогда

Так как ЕНЭ и RНЭ постоянны, то определение ТЭДС термопары сводится к определению длины участка измерительного сопротивления RbД. Измерение ТЭДС компенсационным методом осуществляется при отсутствии тока в цепи термопары, поэтому сопротивление цепи (термопары, соединительных проводов, НП), а следовательно, и его зависимость от температуры не влияет на точность измерения. Это свойство является одним из существенных преимуществ компенсационного метода измерения.

2.1.9. Назначение всех элементов электронной функциональной схемы автоматического потенциометра

Измерительные схемы всех автоматических потенциометров предусматривают автоматическое введение поправки на температуру холодных спаев термопары. С этой целью они выполняются в форме неуравновешенного моста [1]. Все сопротивления измерительной схемы (рис. 7), кроме Rк, выполняются из манганина; сопротивление Rк - из меди или никеля. Цепь источника тока составляют две ветви: рабочая, в которую включен реохорд Rp*, и вспомогательная, состоящая из двух сопротивлений (RНЭ и Rк). Наличие вспомогательной ветви автоматически позволяет ввести поправку на температуру холодных спаев термопары. Сопротивление Rк и холодные спаи термопары должны находится при одинаковой температуре. В приборе сопротивление Rк, располагается недалеко от места включения термопар.

Измеряемая ТЭДС термопары компенсируется падением напряжения на сопротивлении Rp, зависящего от положения движка реохорда, и сопротивлениях Rн и Rк:

Повышение температуры холодных спаев вызывает уменьшение ТЭДС термопары на величину

Чтобы движок реохорда сохранял свое прежнее положение и потенциометр показывал измеряемую температуру, необходимо обеспечить равенство

Если ТЭДС термопары В преобразовательном каскаде постоянное напряжение небаланса преобразуется в переменное, которое затем усиливается по напряжению и мощности до значения, достаточного для вращения реверсивного двигателя (РД), который, вращаясь по часовой стрелке или против нее в зависимости от знака разбаланса, передвигает движок реохорда и восстанавливает равновесие измерительной схемы. Одновременно двигатель РД перемещает показывающую стрелку. При равновесии измерительной схемы, когда Для установки рабочего тока I1переключатель П, нормально находящийся в положении И (измерение), переводится в положение К (контроль). При этом одновременно устанавливается кинематическая связь реверсивного двигателя с движком реостата Rб и подключается электронный усилитель к цепи нормального элемента (НЭ) [1]. Если падение напряжения В момент равновесия, когда В автоматических потенциометрах применяются усилители переменного тока, которые значительно проще, дешевле и надежнее усилителей постоянного тока.

2.2. Термопреобразователи сопротивления.

2.2.1. Принцип работы термопреобразователя сопротивления

Принцип действия термопреобразователя сопротивления основан на свойстве проводников и полупроводников изменять свое электрическое сопротивление при изменении их температуры. Металлические термометры сопротивления платиновые (ТСП) градуировки гр. 20 используются при длительных измерениях в пределах от 0°С до 650°С, а термометры градуировок гр. 21 и гр. 22 - с другими номинальными сопротивлениями при температуре — от —200°С до +500°С. Термометры сопротивления медные (ТСМ) изготавливаются градуировок гр. 23 и гр. 24 для измерения температур от —50°С до + 180°С [1]. Величину a, характеризующую изменение электросопротивления металлов при изменении температуры, называют температурным коэффициентом сопротивления. Если Rt электрическое сопротивление при некоторой температуре t, a Rо электрическое сопротивление при 0°С, то температурный коэффициент сопротивления можно определить по формуле

В соответствии с ГОСТ 6651-94 [5] используются следующие виды термометров сопротивления (см. таблицу 2). Таблица 2

Для изготовления термометров сопротивления используются металлы: Pt, Cu, Ni, Fe. Платина является наилучшим материалом для термопреобразователей сопротивления, так как легко получается в чистом виде, обладает хорошей воспроизводимостью, химически инертна в окислительной среде при высоких температурах, имеет достаточно большой температурный коэффициент сопротивления равный 3,94·10-3 С-1, и высокое удельное сопротивление 0,1·10-6 Ом·м. Платиновые преобразователи сопротивления используются для измерения температуры от -2600С до +11000С, при этом для диапазона температур от -2600С до +7500С используются платиновые проволоки диаметром 0,05мм – 0,1мм, а для измерения температур до +11000С, в силу распыления платины при этих температурах, диаметр проволоки составляет около 0,5мм. Платиновые термопреобразователи сопротивления являются весьма точными первичными преобразователями в диапазоне температур, где они могут быть использованы. Платиновые термопреобразователи сопротивления используются в рабочих, образцовых и эталонных термометрах. Недостатком платины является нелинейность градуировочной характеристики и, кроме того, платина – очень дорогой металл. Медь – один из самых недорогостоящих металлов, легко получаемых в чистом виде. Медные термопреобразователи сопротивления предназначены для измерения температуры в диапазоне от -500С до +2000С. При более высоких температурах медь активно окисляется и потому не используется. Диаметр медной проволоки обычно 0,1мм. Никель и железо благодаря своим относительно высокимтемпературным коэффициентам электрического сопротивления и сравнительно большим сопротивлениям хотя и используются для измерения температуры в диапазоне -500С до +2500С, однако широко не применяются. Это связано с тем, что градуировочная характеристика их нелинейна, а главное, не стабильна и не воспроизводима. Полупроводниковые термометры сопротивления (термисторы) изготавливаются из окислов различных металлов с добавками. Наибольшее распространение имеют термометры сопротивления кобальто-марганцевые (КМТ) и медно-марганцевые (ММТ), использумые для измерения температур в пределах от -90°С до +180 °С. Используемые материалы: оксиды Ti, Fe, Mn, Co, Ni, Cu, Ge.

2.2.2. Устройство платиновых и медных термопреобразователей сопротивления.

В стандартном платиновом термометре сопротивления (рис. 8) платиновая проволока диаметром 0,07 мм и длиной около 2 м бифилярно намотана на слюдяную пластинку с зубчатыми краями и с обеих сторон прикрыта двумя слюдяными прямоугольными накладками для обеспечения ее изоляции и придания механической прочности. Все три слюдяные пластинки скреплены в пакет серебряной лентой. К концам платиновой проволоки припаяны выводы из серебряных проволочек диаметром 1 мм, изолированных фарфоровыми бусами. Элемент сопротивления помещен в алюминиевую защитную трубку, свободное сечение которой заполнено по всей длине чувствительной части термометра алюминиевым вкладышем. Собранный элемент термометра сопротивления помещается еще в одну наружную защитную трубку с заваренным дном, имеющую штуцерную гайку и алюминиевую головку [1].

Чувствительный элемент всех медных термометров сопротивления представляет собой бескаркасную безиндукционную намотку из медной проволоки диаметром 0,08 мм, покрытую фторопластовой пленкой. К намотке припаяны два вывода. С целью обеспечения виброустойчивости чувствительный элемент помещается в тонкостенную металлическую гильзу, засыпается керамическим порошком и герметизируется.

2.2.3. Отличие терморезисторов от металлических термопреобразователей сопротивления

Полупроводниковые термометры сопротивления изготавливаются из окислов различных металлов с добавками. Наибольшее распространение имеют термометры сопротивления кобальто-марганцевые (КМТ) и медно-марганцевые (ММТ), используемые для измерения температур в пределах от - 90°С до +180°С. В отличие от металлических сопротивление этих термометров при увеличении температуры уменьшается по экспоненциальному закону, благодаря чему они имеют высокую чувствительность. Однако изготавливать полупроводниковые термометры со строго одинаковыми характеристиками не удается, поэтому они градуируются индивидуально. Чаще всего их используют в качестве датчиков различных автоматических устройств [1,3].

2.2.4. Градуировка термопреобразователя сопротивления. Градуировки технических платиновых и медных термопреобразователей сопротивления

Градуировкой называется операция, в ходе которой делениям шкалы прибора придаются значения, выраженные в установленных единицах измерения. При градуировке термопреобразователей сопротивления используют потенциометрический метод измерения величины сопротивления термометра сопротивления. Переключатель П2 включают, П3 отключают. Тогда в цепь источника регулируемого напряжения 2 последовательно будут включены термометр сопротивления Rt (7), образцовые сопротивления RN = 100 Ом и контрольный миллиамперметр 3. Посредством переключателя И к переносному потенциометру ПП (1) могут поочередно присоединяться термометр сопротивления Rt или образцовое сопротивление RN. Ток в цепи, контролируемый миллиамперметром 3, поддерживается постоянным, не превышающим 5 мА. (рис. 10) Установив в водяной бане 10 необходимую температуру, потенциометром 1 измеряют разности потенциалов при неизменном токе в цепи: -на образцовом сопротивлении: UN = IRN; -на термометре сопротивления: Ut = IRt. Величину сопротивления рассчитывают по уравнению:

Rt = (Ut/UN)·RN

Полученные данные заносят в таблицу и наносят на график, по оси абсцисс которого откладывают действительные значения температуры в водяной бане 10, определяемые по показаниям образцового ртутного термометра в °С, а по оси ординат - величины сопротивлений термометра сопротивления Rt.

2.2.5. Измерительные приборы, применяемые в комплекте с термопреобразователями сопротивления

В качестве измерительных приборов термометров сопротивления применяются логометры, а также уравновешенные и неуравновешенные мосты. Для полупроводниковых термосопротивлений измерительными приборами обычно служат неуравновешенные мосты [1].

Угол поворота такой подвижной системы есть функция отношения токов в обеих рамках:

f = f(I1/ I2),

где I1, I2 - токи, протекающие по рамкам. В определенных пределах колебания напряжения источника питания не влияют на показания прибора [1]. Таким образом, в логометре совмещены достоинства уравновешенных (независимость от колебаний напряжения источника питания) и неуравновешенных мостов (непосредственное измерение). Рассмотрим схему логометра (рис. 11). Постоянный магнит снабжен полюсными наконечниками N и S с эллиптическими выточками. Центры выточек полюсных наконечников смещены относительно центра сердечника. Между полюсными наконечниками расположен цилиндрический сердечник из мягкой стали, вокруг которого вращается подвижная система из двух рамок - R1 и R2. К рамкам прикреплена стрелка, перемещающаяся вдоль шкалы, проградуированной в градусах. Воздушный зазор между полюсными наконечниками и сердечником неравномерен. Поэтому магнитная индукция меняется (наибольшее значение в середине полюсных наконечников, наименьшее - у края), являясь функцией угла поворота от среднего положения. К рамкам подводится ток от общего источника питания (сухой батареи). В рамку R1 ток поступает через постоянное сопротивление R, в рамку R2— через сопротивление термометра Rt. Направление токов I1 и I2 таково, что вращающие моменты рамок оказываются направленными навстречу один другому и соответственно равны:

M1= c1B1I1; M2 = с2B2I2,

где с1и с2 - постоянные, зависящие от геометрических размеров и числа витков рамок; B1 и В2 — магнитные индукции в зоне расположения рамок [1]. Если сопротивление рамок одинаково и R = Rt, то I1 = I2, т. е. вращающие моменты рамок равны. При этом подвижная система находится в среднем положении. При изменении сопротивления Rt термометра вследствие нагрева (или охлаждения), через одну из рамок потечет ток большей величины, равенство моментов нарушится, и подвижная система начнет поворачиваться в сторону действия большего момента. При вращении подвижной системы рамка, по которой течет ток большей величины, попадает в зазор с меньшей магнитной индукцией, вследствие чего действующий на нее момент уменьшается. Наоборот, другая рамка входит в зазор с большой магнитной индукцией, и ее момент увеличивается. Вращение рамок продолжается до тех пор, пока их вращающие моменты станут снова равными. Для рамок одинаковой конструкции из соотношения М1=М2 таким образом имеем:

При изменении Rt изменяется отношение I1/I2. Рамки вращаются до тех пор, пока при новом положении рамок отношение В2/В1 не сравняется с соотношением I1/I2.

2.2.6. Уравновешенные мосты

R1I1 = R3I3. (1)

Падения напряжения на плечах моста bc и cd также равны:

I2R2 = It(Rt + 2Rnp). (2)

Разделив равенство (1) на равенство (2), получим

При Iо = 0, Ii = I2 и Iз = It уравнение (3) примет вид

R1 (Rt + 2Rпр) = R2R3.

Сопротивление термометра будет составлять:

Если считать, что температура окружающей среды не изменяется, то 2Rпp будет постоянным. Тогда уравнение (4) примет вид

При изме |

.

. ,

, ,

,

A B

A B

от термоэлектрического преобразователя к рамке [1].

от термоэлектрического преобразователя к рамке [1]. В более точных, а также в регистрирующих приборах рамка подвешивается на тонких металлических лентах (рис. 4), которые создают противодействующий момент и одновременно служат для подвода тока. С помощью грузиков подвижная система уравновешивается так, чтобы центр ее тяжести находился на оси рамки. Ток, протекая через рамку, вызывает появление двух одинаковых сил, направленных в разные стороны и стремящихся повернуть рамку [1]. Вращающий момент, создаваемый этими силами, равен:

В более точных, а также в регистрирующих приборах рамка подвешивается на тонких металлических лентах (рис. 4), которые создают противодействующий момент и одновременно служат для подвода тока. С помощью грузиков подвижная система уравновешивается так, чтобы центр ее тяжести находился на оси рамки. Ток, протекая через рамку, вызывает появление двух одинаковых сил, направленных в разные стороны и стремящихся повернуть рамку [1]. Вращающий момент, создаваемый этими силами, равен: В приборах с рамкой на кернах необходимо учитывать момент трения в опорах, который вносит погрешность в результаты измерений и создает вариацию в показаниях прибора. Погрешности вызываются также неуравновешенностью подвижной системы, когда ее центр тяжести не совпадает с осью вращения. Неотбалансированный прибор имеет непрямолинейную зависимость угла отклонения от величины тока.

В приборах с рамкой на кернах необходимо учитывать момент трения в опорах, который вносит погрешность в результаты измерений и создает вариацию в показаниях прибора. Погрешности вызываются также неуравновешенностью подвижной системы, когда ее центр тяжести не совпадает с осью вращения. Неотбалансированный прибор имеет непрямолинейную зависимость угла отклонения от величины тока. различных градуировок. От термопары до компенсационного моста прокладываются термоэлектродные провода, от моста до измерительного прибора - медные.

различных градуировок. От термопары до компенсационного моста прокладываются термоэлектродные провода, от моста до измерительного прибора - медные. При градуировочной температуре холодных спаев термопары мост находится в равновесии, и разность потенциалов на вершинах моста cd равна нулю. С изменением температуры холодных спаев меняется сопротивление R4, в следствии чего нарушается равновесие моста, и на его вершинах cd возникает разность потенциалов, которая должна быть равна по величине и противоположна по знаку изменению ТЭДС термопары, вызванному отклонением температуры ее холодных спаев от градуировочной [1].

При градуировочной температуре холодных спаев термопары мост находится в равновесии, и разность потенциалов на вершинах моста cd равна нулю. С изменением температуры холодных спаев меняется сопротивление R4, в следствии чего нарушается равновесие моста, и на его вершинах cd возникает разность потенциалов, которая должна быть равна по величине и противоположна по знаку изменению ТЭДС термопары, вызванному отклонением температуры ее холодных спаев от градуировочной [1]. В цепь нормального элемента входит нормальный элемент НЭ, сопротивление RНЭ и нулевой прибор НП. В цепь термопары входит термопара, нулевой прибор НП и часть измерительного сопротивления RP.

В цепь нормального элемента входит нормальный элемент НЭ, сопротивление RНЭ и нулевой прибор НП. В цепь термопары входит термопара, нулевой прибор НП и часть измерительного сопротивления RP. Нормальный элемент, предназначенный для контроля постоянства разности потенциалов между конечными точками реохорда, развивает вполне определенную постоянную во времени ЭДС. Обычно применяется ртутно-кадмиевый гальванический элемент Вестона, развивающий при температуре 200С ЭДС, равную 1,01830В, и сохраняющий это значение при малых и кратковременных нагрузках в течение длительного времени. Пользуясь нормальным элементом, можно довольно точно установить постоянство разности потенциалов на концах реохорда. Для этой цели переключатель П переводят на контакт К, включая НП в цепь НЭ и одновременно разрывая цепь термопары.

Нормальный элемент, предназначенный для контроля постоянства разности потенциалов между конечными точками реохорда, развивает вполне определенную постоянную во времени ЭДС. Обычно применяется ртутно-кадмиевый гальванический элемент Вестона, развивающий при температуре 200С ЭДС, равную 1,01830В, и сохраняющий это значение при малых и кратковременных нагрузках в течение длительного времени. Пользуясь нормальным элементом, можно довольно точно установить постоянство разности потенциалов на концах реохорда. Для этой цели переключатель П переводят на контакт К, включая НП в цепь НЭ и одновременно разрывая цепь термопары. .

. .

.

. При этом падение напряжения на сопротивлении Rк одновременно возрастает. Тогда получаем равенство

. При этом падение напряжения на сопротивлении Rк одновременно возрастает. Тогда получаем равенство

не равна падению напряжения Ubd, то напряжение небаланса

не равна падению напряжения Ubd, то напряжение небаланса  подается на зажимы преобразовательного каскада, входящего в электронный усилитель ЭУ.

подается на зажимы преобразовательного каскада, входящего в электронный усилитель ЭУ. , реверсивный двигатель не вращается, так как на вход преобразовательного каскада напряжение не подается.

, реверсивный двигатель не вращается, так как на вход преобразовательного каскада напряжение не подается. не равно ЭДС нормального элемента, то электронный усилитель так же, как и при измерении ТЭДС термопары, получает сигнал, равный разности между ЭДС нормального элемента и падением напряжения на сопротивлении RНЭ. Реверсивный двигатель, вращаясь по часовой стрелке или против нее в зависимости от знака разбаланса, передвигает движок реостата Rб, меняя величину питающего напряжения.

не равно ЭДС нормального элемента, то электронный усилитель так же, как и при измерении ТЭДС термопары, получает сигнал, равный разности между ЭДС нормального элемента и падением напряжения на сопротивлении RНЭ. Реверсивный двигатель, вращаясь по часовой стрелке или против нее в зависимости от знака разбаланса, передвигает движок реостата Rб, меняя величину питающего напряжения. на электронный усилитель сигнал не подается, и реверсивный двигатель останавливается. В этот момент устанавливается вполне определенное значение рабочего тока I2.

на электронный усилитель сигнал не подается, и реверсивный двигатель останавливается. В этот момент устанавливается вполне определенное значение рабочего тока I2.

Стандартный медный термометр сопротивления (рис. 9) отечественного производства выполнен из медной эмалированной проволоки диаметром 0,1 мм, многослойно намотанной на цилиндрический пластмассовый стержень. Проволока покрыта сверху слоем лака. К концам медной проволоки припаяны выводы также из медной проволоки диаметром 1,0—1,5 мм. Собранный термометр сопротивления помещен в защитную стальную трубку.

Стандартный медный термометр сопротивления (рис. 9) отечественного производства выполнен из медной эмалированной проволоки диаметром 0,1 мм, многослойно намотанной на цилиндрический пластмассовый стержень. Проволока покрыта сверху слоем лака. К концам медной проволоки припаяны выводы также из медной проволоки диаметром 1,0—1,5 мм. Собранный термометр сопротивления помещен в защитную стальную трубку.

Градуировка термометра сопротивления выполняется при температурах 0; 20; 40; 60; 80 и 100°С. Для градуировки при 0°С термометр сопротивления помещают в термостат с тающим льдом. Градуировка его при других температурах производится с помощью водяной бани 10, в которой температура устанавливается стрелкой задатчика манометрического термометра 6. Момент снятия показаний определяется визуально по образцовому ртутному термометру 11 через 5 мин после прекращения изменений его показаний.

Градуировка термометра сопротивления выполняется при температурах 0; 20; 40; 60; 80 и 100°С. Для градуировки при 0°С термометр сопротивления помещают в термостат с тающим льдом. Градуировка его при других температурах производится с помощью водяной бани 10, в которой температура устанавливается стрелкой задатчика манометрического термометра 6. Момент снятия показаний определяется визуально по образцовому ртутному термометру 11 через 5 мин после прекращения изменений его показаний. Логометры — это магнитоэлектрические приборы, подвижная система которых состоит из двух жесткоскрепленных между собой рамок, расположенных под некоторым углом друг другу (в предельном случае в одной плоскости).

Логометры — это магнитоэлектрические приборы, подвижная система которых состоит из двух жесткоскрепленных между собой рамок, расположенных под некоторым углом друг другу (в предельном случае в одной плоскости). .

.

Мост (рис. 12) состоит из двух постоянных сопротивлений R1 и R3, сопротивления R2 (реохорда) и сопротивления термометра Rt. Сопротивления двух соединительных проводов 2Rnp прибавляются к сопротивлению Rt. В одну диагональ моста включен источник постоянного тока (сухая батарея), а в другую — нуль-прибор [1].

Мост (рис. 12) состоит из двух постоянных сопротивлений R1 и R3, сопротивления R2 (реохорда) и сопротивления термометра Rt. Сопротивления двух соединительных проводов 2Rnp прибавляются к сопротивлению Rt. В одну диагональ моста включен источник постоянного тока (сухая батарея), а в другую — нуль-прибор [1]. При равновесии моста, которое достигается перемещением движка по реохорду, ток в диагонали моста Iо = 0. В этом случае потенциалы на вершинах моста b и d равны, ток от источника питания I разветвляется в вершине моста на две ветви R1 и R3, падение напряжения на сопротивлениях R1 и R3 одинаково:

При равновесии моста, которое достигается перемещением движка по реохорду, ток в диагонали моста Iо = 0. В этом случае потенциалы на вершинах моста b и d равны, ток от источника питания I разветвляется в вершине моста на две ветви R1 и R3, падение напряжения на сопротивлениях R1 и R3 одинаково: . (3)

. (3)