ПОЗНАВАТЕЛЬНОЕ

| Температурная чувствительность и компенсация

Принцип операции 3. Герметизация Теория и дизайн Способы колебания Чувствительность давления Температурная зависимость Краткий обзор дизайна Фальсификация 6. Измерения 6.2. Результаты и обсуждение Способы колебания Q фактор Чувствительность давления Температурная чувствительность и компенсация 8. Заключение

Находящийся в вакууме низкоуровневый глубокий реактивный ион, вытравленный резанирующим сенсором давления, электрически возбуждённым и обнаруженным , используя технологию взрыва.

Здесь представлен чистый кремневый резонирующий сенсор давления придуманный использованием травления глубокого реактивного иона и в вакууме под низким давлением двумя стеклянными крышками. Сенсор состоит из двух вибрирующих мембран подвешенный за 4 точки к неподвижному каркасу. Вспомогательные трубки сгибаются и действуют как впускные отверстия давления. Как только окружающее давление газа изменится форма резонатора то же изменится, т.ж. изменяя свою резонансную частоту. Сенсор объединяет угловые щели( дырки) и находится в вакууме под низким давлением, что бы снизить эффекты понижения сжатия между резонирующей структурой и стеклянными крышками. Сенсор электростатический возбуждённый в сбалансированном режиме колебания и обнаруженный используя технологию взрыва. Эта технология основана на независимом возбуждёнии структуры и обнаружении конечной выходной частоты в разные периоды времени. Различные размеры и структурные вариации сенсора была придуманы и оценены. Измерения показывают что мельчайшая структура ( диаметр мембраны 5 мм) имеет добротность 14000 после помещения в вакууме с низким давлением, чувствительность давления 15 ppm на отметке 0,1-1500 с установленной температурой чувствительностью -34 ppm 1. Введение 2.

Рисунок 2. Поперечная схематическая диаграмма (A–A от рисунка 1) нескрытого датчика давления с интегрированными электродами под

Более ранний зависимый от формы резонансный датчик давления был разработан основанный на структуре двойной диафрагмы [3, 5]. Основанный на форме датчик отличается от класса тензометр-на-основе резонансных датчиков. Основанный на форме датчик меньше под влиянием внешних напряжений (то есть подчеркивает из-за упаковки или материальной концентрации допинга) чем основанный на напряжении класс датчиков. У ранее представленного датчика формы была чувствительность давления 75 ppm mbar−1, фактор Q приблизительно 2600, и очень низкая температурная чувствительность (+1.3 ppm ◦C−1) [5]. Некоторые из недостатков этого датчика включают это, он испытывает недостаток в любом типе герметизации или интегрированной техники возбуждения/обнаружения, так же как быть очень большим в размере и хрупкий. Датчик, представленный в этой газете, улучшает предыдущий дизайн и является полностью заключенной в капсулу партией. Техника герметизации и новый дизайн датчика противодействуют механическим эффектам демпфирования. Уникальная техника возбуждения/обнаружения (известный как 'разорвано'), где возбуждение и обнаружение отчетливо отдельные вовремя, используется [6]. Метод для того, чтобы измерить давление также отличается от предыдущего датчика с точки зрения того, куда опорное давление помещено. Кроме того у этого есть меньшие измерения и улучшенная работа, которая будет обсуждена далее в этой статье. 2.Принцип операции

3. Герметизация Проектируя герметизацию для резонансной структуры, несколько факторов нужно рассмотреть, включая который это должное не ограничивают движение структуры и работу. Герметизация часто вводит демпфирование сжатого фильма между колеблющейся структурой и постоянным стена герметизации [7]. Две стеклянных крышки были анодным образом сцеплялся в низком давлении со структурой поддержки кремния датчик и форма низконапорная впадина, где ощущение капсула может колебаться свободно. Представленный датчик был полностью заключенный в капсулу на уровне вафли партии и объединяется намеченная техника возбуждения/обнаружения непосредственно на устройство. Дизайн позволяет возбуждение/обнаружение электроды, которые будут помещены любая внутренняя или внешняя часть герметизация, таким образом позволяя оба метода быть оцененный. Есть несколько преимуществ для этого текущего метода герметизации включая это, низконапорная внутренняя впадина позволяет высокий фактор Q. Электроды очень доступные, и весь датчик становится очень модульным, в котором датчик становится защищенной единицей, которая может быть легко объединена с внешней схемой и может быть проверена в различной окружающей среде [7]. Это также показали, используя резонирующий испытательные структуры, что структурный фактор Q увеличивается когда заключено в капсулу (замеченный в низких давлениях герметизации) по всей вероятности из-за сокращения потерь энергии в структуре [7].

Теория и дизайн Способы колебания Резонирующая структура может быть взволнована в несколько способов колебания. Колебание в уравновешенном способе приводит к более высокому фактору Q начиная с результирующих сил, и моменты уравновешиваются, таким образом минимизируя потери энергии. Датчик был разработан, чтобы колебаться в наиболее уравновешенном способе (противоположные углы в фазе) изображенный на рисунке 3.

Фактор Q резонирующей структуры является мерой полной энергии системы за цикл, по сравнению с потерями энергии резонирующей структуры и является мерой решения структуры и краткосрочной стабильности [5]. Ahigh Q позволяет с высоким разрешением и упрощает кругооборот возбуждения/обнаружения, в котором небольшая энергия обязанная держать резонанс в постоянной амплитуде [8]. Факторами, которые ухудшают фактор Q, является вязкое и акустическое демпфирование, структурная неустойчивость, и внутренние потери в кремнии [9]. Элемент ощущения сделан просто монокристаллического кремния, который отдает его механически устойчивый (низкие внутренние потери), и резонатор работает в уравновешенном способе (поддержанный в его узлах), который делает его фактически расцепленный от его структуры поддержки (низко структурный неустойчивость). Поэтому, вязкие и акустические потери ограничивающий фактор для полного Q представленного резонирования структура [3]. Главный компонент акустического демпфирования для представленного датчика давления является эффектом так называемого демпфирования сжатого фильма на потере энергии резонатора [5, 7]. Сжимаемый воздушный фильм между двумя пластинами, перемещающимися в нормальное относительное движение (одна подвижная пластина и одна постоянная пластина), приводит к распределению давления по подвижной плите [10]. Силу полного давления, выступающую против движения поверхности, называют демпфированием сжатого фильма. Когда промежуток маленький по сравнению с накладывающимися областями, давление между пластинами быстро увеличивается, приводя к очень высокому сопротивлению, чтобы двинуться. Демпфирование сжатого фильма может быть минимизировано герметизацией в низком давлении и при наличии большого промежутка между подвижными и постоянными пластинами [7]. углы резонатора, так как это - то, где у резонатора есть самая большая амплитуда. Поэтому, антидемпфирование отверстий может быть разработано в каждом углу резонатора, чтобы далее уменьшить сжатый фильм, заглушающий [5]. Мы предполагаем, что эти углы перемещаются в нормальное относительное движение к постоянной стене герметизации. Чтобы определить число и размер антидемпфирования отверстий, которые будут использоваться для датчика, выражение для фактора Q с точки зрения числа отверстий за угол, N, и стенное расстояние герметизации резонатора, h, было получено, используя простую модель квадратной пластины, резонирующей в воздухе [5, 11]. Модель принимает только энергию вибрации, и потери, связанные с четырьмя угловыми областями резонатора, способствуют фактору Q [5]. Емкость между каждым электродом и углом резонатора была разработана, чтобы быть в a обнаружимый диапазон, используя внутренние электроды и обычный кругооборот измерения (∼1 pF). Угловые области резонатора были сохранены постоянными и расстояние между углом резонатора, и стена герметизации была выбрана, чтобы быть 30 μm (еще большее расстояние может быть выбрано, чтобы далее уменьшить сжатый фильм, заглушающий эффекты [7]). Представленный датчик заключен в капсулу в низком давлении (приблизительно 1 mbar [7]) в противоположность предыдущему не скрытому датчику формы. Поэтому, зависимость давления вязкости воздуха нужно также рассмотреть [7]. После включая это в модели, фактор Q, как находят, обратно пропорциональный к зависимой от давления вязкости воздуха.

где ηeff - зависимая от давления эффективная вязкость газа. Приближение для ηeff может быть написано как [7]

где η0 является коэффициентом вязкости газа в атмосферном давлении, P0, и Kn является числом Нутсена, которое зависит от среднего свободного пробега газовых молекул [7]

где λ является средним свободным пробегом, и h является стенным расстоянием герметизации резонатора. Средний свободный пробег является иждивенцем давления. Для маленьких ценностей h и в низком давлении, средний свободный пробег сопоставимый в размере со стенным расстоянием герметизации резонатора. Средний свободный пробег может быть выражен как [7]

где λ0 является средним свободным пробегом в давлении P0 (λ0 = 70 × 10−9 м. в атмосферном давлении), и P2 является давлением герметизации (см. рисунок 2). Объединение уравнений (1) – (3) результаты в следующем

В давлениях герметизации вокруг атмосферного давления, небольшие изменения в этом давлении не очень влияют на фактор Q, так как ηeff эффективно постоянный в этих давлениях, как может быть замечен в уравнении (5). Однако, для маленьких давлений ηeff приблизительно непосредственно пропорциональный давлению герметизации и резонатору в герметизации стенное расстояние, см. уравнение (5). Поэтому, изменения в результате давления герметизации в обратно пропорциональном изменении в расчетном факторе Q, см. уравнение (1). После принятия во внимание полной модели сжатого фильма и зависимой от давления вязкости воздуха, может быть подготовлен фактор Q, как может быть замечен на рисунке 4. Рисунок 4 показывает отношение между фактором Q и числом антидемпфирования отверстий для самого маленького разработанного датчика (5-миллиметровая мембранная ширина) заключенный в капсулу в 1 mbar и 2 mbar. Как может быть замечен, очень небольшое абсолютное изменение в давлении герметизации приводит к существенному изменению теоретической кривой фактора Q. Один датчик был разработан с шестью отверстиями антидемпфирования, соответствуя самому большому теоретическому фактору Q как замечено на рисунке 4. Справочный датчик, без любых отверстий антидемпфирования, был также разработан, имея ту же самую угловую область электрода. Более крупный датчик (10-миллиметровая мембранная ширина) был также разработан с 10 отверстиями антидемпфирования.

Рисунок 4. Теоретический фактор Q против числа отверстий за угол для двух давлений герметизации для самого маленького датчика (мембранная ширина 5 мм, стенное расстояние герметизации резонатора 30 μm). Заштрихованная площадь показывает изменение в теоретическом Q для очень мелочи в давлении герметизации (от 1 mbar до 2 mbar). Чувствительность давления Поперечное сечение капсулы ощущения может быть смоделировано как тонкостенный луч. Поэтому, резонансная частота может быть выражена как [12]

где L - длина (ширина) квадратной мембраны, A - скрытая область, E - Модуль Юнга эластичности кремния, t - мембранная толщина, Ip - полярное, момент инерции поперечного сечения об оси скрученности, ρ - плотность кремния, S - периметр скрытой области, и ν - Коэффициент поперечного сжатия для кремния. Чувствительность давления может быть найдена, беря логарифм уравнения (6) и дифференцируясь относительно перепада давления. Получающееся нелинейное выражение во власти термина, связанного с поперечным, резонатора, и имеет форму [11]

где A является площадью поперечного сечения капсулы ощущения, и Фунт является перепадом давления через мембрану ощущения. Термин 1/A больше для меньшей поперечной краткой области, в то время как изменение в площади поперечного сечения для разнообразия в давлении равное для структуры с большой или маленькой площадью поперечного сечения. Поэтому, чтобы увеличить чувствительность давления этого устройства, по сравнению с ранее представленным датчиком, толщина мембран капсулы ощущения была уменьшена (приводящий к большему ∂A). Мембраны были также расположены (то есть приближены вместе), производство меньшей внутренней поперечной капсулы, который одобряет чрезвычайно давление чувствительная структура (меньший A). Этот расположенный дизайн также уменьшает область, способствующую демпфированию сжатого фильма. Рисунок 5 сравнивает предыдущий дизайн датчика давления с улучшенным, больше давления чувствительный дизайн, используемый в текущем датчике давления.

Рисунок 5. Поперечное представление поддержки развивается и внешняя часть капсулы замера давления для ранее представленного датчика [4] (a) и новый улучшенный дизайн (b).

Температурная зависимость Поскольку температура окружающей среды изменяется, резонансная частота изменений датчика. Это изменение может быть приписано двум факторам. Во-первых, если мы примем увеличения температуры окружающей среды, то газ в герметизации расширится, и мембраны будут выпирать, внутрь приводя к менее жесткой структуре (уменьшающий резонансную частоту). Однако, так как давление во впадине герметизации очень низкое (приблизительно 1 mbar [7]), этот эффект незначительный. Во-вторых, поскольку температура увеличивается, Модуль Юнга уменьшений эластичности и кремния становится более гибким (уменьшения резонансной частоты). Так как эффект из-за Модуля Юнга эластичности доминирует, можно попытаться дать компенсацию за этот эффект, выбирая измерения, которые отменят E в уравнении (2) [5]. Однако, так как датчик является базируемой формой, и Ip и S также зависят от Модуля Юнга эластичности. После некоторого математического анализа мы можем прийти к заключению, что это, математически, не возможно к полностью температуре, дают компенсацию, выбирая соответствующие измерения. Однако, проектирование капсулы ощущения с тонкими мембранами, имеющими большой диаметр, имеет тенденцию одобрять температурную компенсацию [11].

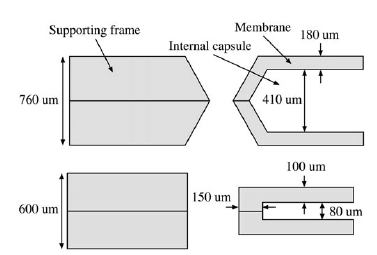

Краткий обзор дизайна Проектируя датчик, главные рабочие характеристики интереса включали чувствительность давления, Q фактор, низкая температурная чувствительность, также имея высокую резонансную частоту, чтобы одобрить и легкую совместимость с высоким разрешением к внешней схеме. После рассмотрения теоретических исследований описал выше, качественные тенденции между определенными измерениями датчика и эксплуатационными параметрами были установлены. Таблица 1 качественно суммирует габаритные размеры, которые одобряют каждую рабочую характеристику, где L является мембранным диаметром, t является мембранной толщиной, d является пространством между мембранами, и h является стенным расстоянием герметизации резонатора. Таблица 2 показывает важные измерения изготовленных и проверенных датчиков (версии № 1-3 датчика). У всех датчиков были мембранная толщина 100 μm, краткая глубина 80 μm, и стенное расстояние герметизации резонатора 30 μm.

Таблица 1. Качественные эффекты измерений на работе

Фальсификация Рисунок 6 показывает последовательность технологических операций для скрытого датчика. Кремний 100 p-типов, 300 μm толстых, вафель 100 мм диаметром использовались, чтобы изготовить датчик давления и Гранулирование 7740 Пирексов, 500 μm толстых, 100-миллиметровых вафель для герметизации. Фальсификация скрытого давления датчик состоял из семи главных шагов: (1) формирование внутренней впадины гравюрой 40 DRIE μm, (2) пары соединения сплава вафель Сайа в 1150 ◦C для 3 h, чтобы сформировать капсулу; (3) внесение двойной маски (кремний диоксид и фотосопротивляются) на одной стороне стека вафли, чтобы определить образец углов и образец для того, чтобы выпустить приостановленную структуру, и впоследствии выполнить начальную букву запечатлевает использование DRIE, чтобы сформировать углы; (4) демонтаж первой маски и DRIE, запечатлевающего до на полпути через стек вафли (также определяет мембранную толщину); (5) внесение идентичной двойной маски с другой стороны вафли, запечатлевая углы, и выпуск, запечатлевающий структуру, используя DRIE; (6) гравюра внутренних впадин в стеклянных вафлях (30 μm) использование фтористоводородной кислоты с маской Cr и Au, копируя объединяло электроды за пределами стакана (Cr на 40 нм плюс Au на 400 нм); и (7) низкое давление, анодным образом соединяя стеклянные вафли с кремниевым датчиком давления (10−6 mbar, 400 ◦C, 800 V, 3 h.). Рисунок 7 показывает трехмерное взорванное представление полностью собранного устройства. Весь структурный кремний запечатлевает, были выполнены, используя DRIE. Это избавляет от необходимости влажную гравюру который часто ограничивает вниз измеряющие из измерений структуры (то есть отверстия антидемпфирования) из-за врожденных 54.7 ◦ запечатлевают угол Сайа, и вводит риск повреждения хрупких структур. Рисунок 8 показывает фотографию SEM скрытого поперечного сечения датчика. Немного изотропический характер одной стороны датчика происходит из-за бедной теплопроводности между кремниевым стеком вафли, и фиктивная вафля, необходимая во время DRIE, запечатлевают шаг выпуска. Эта проблема может обойтись, задерживая шаг соединения сплава, пока большинство шагов гравюры не было выполнено. Рисунок 9 показывает фотографию SEM угла резонатора, и рисунок 10 иллюстрирует полностью изготовленный датчик давления. Весь структурный кремний запечатлевает, были выполнены, используя DRIE. Это избавляет от необходимости влажную гравюру который часто ограничивает вниз измеряющие из измерений структуры (то есть антидемпфирование отверстия), из-за врожденных 54.7 ◦ запечатлевают угол Сайа и вводит риск повреждения хрупких структур. Рисунок 8 показывает фотографию SEM скрытого креста датчика секция. Немного изотропический характер одной стороны датчик происходит из-за бедной теплопроводности между кремнием стек вафли и фиктивная вафля, необходимая во время DRIE запечатлейте шаг выпуска. Эта проблема может обойтись, задерживая шаг соединения сплава до окончания большинства были выполнены запечатлевающие шаги. Рисунок 9 показывает SEM фотография угла резонатора и рисунка 10 иллюстрирует полностью изготовленный датчик давления.

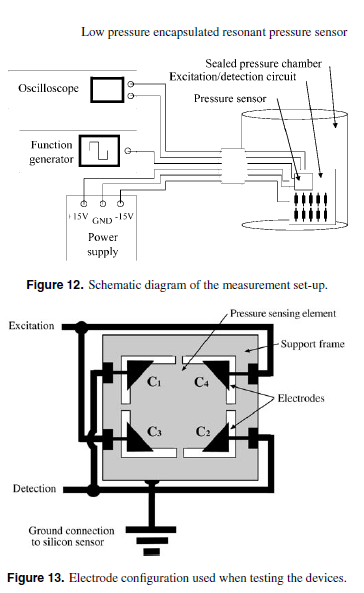

6. Измерения Резонансные датчики могут быть взволнованы в колебание и получающаяся частота обнаружила использование нескольких методов. A ключевое соображение должно избежать унизительной работы датчика из-за используемой техники возбуждения/обнаружения. Электростатическое возбуждение и емкостное обнаружение использовались для представленного датчика. Электростатическое возбуждение обычно имеет низкий расход энергии, обычно является совместимым IC и не значительно влияет на особенности резонатора [13]. Однако, обычное электростатическое возбуждение и емкостное обнаружение часто приводят к электрическому взаимному разговору из-за паразитных емкостей, который имеет тот же самый порядок величины как емкости, которые каждый хочет измерить [6]. Поэтому, новая техника, называемая как 'разорвано', использовалась для датчика давления и эксплуатирует электростатическую/емкостную технику возбуждения/обнаружения, избегая электрического взаимного разговора, отделяя возбуждение и обнаружение вовремя [6]. Получающееся отношение сигнал-шум также очень высоко (360 для версии № 1), и это не под влиянием сигнала возбуждения. Рисунок 11 иллюстрирует принцип 'взрыва'. Структура резонатора взволнована генератором во время короткого периода времени и затем выключена, оставляя резонатор, свободно колеблющийся в резонансе. После короткой задержки частота резонанса обнаружена без влияния любого сигнала возбуждения. Цикл тогда повторен, и возбуждение - фаза, запертая к сигналу обнаружения, гарантирующему, что структура остается в резонансе [6]. Новая техника возбуждения/обнаружения 'взрыва' позволяет высоким напряжениям возбуждения использоваться, все еще облегчая чувствительную схему обнаружения, так как электрический взаимный разговор устранен. Это позволяет электродам быть интегрированными за пределами стеклянных крышек, таким образом обходя проблемы, связанные с подачей через электроды. Электроды накладываются на поднятые углы резонатора, который, как предполагается, является единственной областью, способствующей электростатическому возбуждению и емкостному обнаружению. Два электрода использовались в качестве электродов возбуждения и оставления два как обнаружение электроды. Однако, возбуждение структура, используя один электрод и обнаруживая с тем же самым электродом было также проверено успешно, таким образом позволяя выбор взволновать и обнаружить частоту колебания, используя единственный электрод.

6.2. Установка измерения работа устройства была проверена, устанавливая скрытое устройство на монтажной плате возбуждения/обнаружения. Электрический контакт был установлен посредством проведения клея, относился к интегрированным электродам и мелкому калибру внешние провода. У кругооборота было напряжение поставки ±15 V. Весь кругооборот и устройство были помещены в барокамеру, чтобы определить прикладные отношения частоты резонанса давления. Рисунок 12 показывает схематическую диаграмму установки измерения. Датчики были оценены в конфигурации, где два диагональных электрода использовались для возбуждения и оставления два для обнаружения (см. рисунок 13). Хотя датчики, представленные в этой статье, были проверены, помещая датчик непосредственно в барокамере, связи с другой окружающей средой давления могут быть облегчены соединительными шлангами к одному входному порту давления и включению трех оставлений [6]. Измерения в жидкой среде также сделаны возможными через эту технику.

Таблица 3. Результаты эксперимента и теоретический фактор Q для проверенных датчиков.

Результаты и обсуждение Способы колебания Измерения скрытых структур показали устройство, чтобы колебаться больше чем в одном отличном способе колебание (то есть датчик вариантов № 2 с антидемпфированием отверстий имел ясные пики резонанса в 31 537 и 35 078 гц). Фаза каждого угла была измерена электрически, и это могло быть проверено, что частота, имеющая самую высокую амплитуду и самый большой Q, составила уравновешенный относящийся к скручиванию способ колебания, так как смежные углы были 180 ◦ несовпадающий по фазе (см. рисунок 3). Соответствие пика резонанса относящемуся к скручиванию способу было объявлено, когда датчики были взволнованы.

Q фактор Экспериментальные и теоретические факторы Q для каждого проверенного датчика в относящемся к скручиванию способе колебания получены в итоге в таблице 3. Как может быть замечен по результатам эксперимента, у версии № 2 датчика (с антидемпфированием отверстий) есть значительно более высокий фактор Q чем версия № 1 датчика (тот же самый датчик размера, не антизаглушая отверстия). Поэтому, проектирование отверстий в углах резонатора эффективно уменьшает squeezedfilm amping эффекты. Как может быть замечен по таблице 3, теоретические факторы Q отличаются от экспериментальных значений для датчиков. Мы полагаем, что это происходит из-за изменения в истинном давлении герметизации. Герметизация в близком вакууме (10−6 mbar) может привести к столь же низко как 1 mbar истинное давление герметизации [7] (из-за outgassing от стакана); однако, немного большие давления часто понимаются. Заштрихованная область в рисунке 4 иллюстрирует эффект очень небольшого абсолютного изменения в давлении герметизации (от 1 mbar до 2 mbar). Как может быть замечен, взвешенный фактор Q для версии № 2 датчика находится в пределах этого диапазона. Это можно также показать от фактора Q - nti-демпфирование кривой отверстия, соответствующей версии № 3 датчика, что экспериментальный фактор Q находится в пределах диапазона, если истинное давление герметизации было 7 mbar. По сравнению с ранее представленным основанным на форме датчиком давления (эксплуатационный фактор Q 2600), версия № 2 датчика показала значительно улучшенный эксплуатационный фактор Q. Чувствительность давления Все датчики были измерены для оказанного давления между 0.1 mbar и 1500 mbar. Датчики обеспечивают непрерывную продукцию и для положительных и для отрицательных дифференциалов давления. Граф в рисунке 14 показывает очень линейную зависимость давления для версии № 2 датчика (5-миллиметровая капсула с антидемпфированием отверстий). Хотя продукция частоты для версии № 1 датчика также почти абсолютно линейна, тот из самого большого датчика (версия № 3) показывает немного логарифмические отношения, как может быть замечен в рисунке 15. Так как зависимость давления для резонансной структуры не линейна, мы можем прийти к заключению, что продукция действительно не линейна для любого из устройств, но становится последовательно более очевидной для структур с большим размером и чувствительностью давления. Таблица 3 суммирует чувствительность давления в атмосферном давлении и частотах резонанса проверенных датчиков. Как ожидалось частота резонанса ниже для больших структур, так как структура имеет большую массу и менее жестка. Различие в частоте резонанса между рисунком 14 вариантов. Частота резонанса против оказанного давления для самого маленького датчика с антидемпфированием отверстий (версия № 2). Рисунок 15. Частота резонанса против оказанного давления для самого большого датчика (версия № 3). № 1 и № 2 также ожидаются, так как у версии № 2 есть отверстия антидемпфирования в его углах, который уменьшает массу в структуре и таким образом приводит к более высокой частоте резонанса. Можно заметить, что относительная чувствительность давления увеличивается с увеличивающимся размером. У самого большого датчика есть относительная чувствительность давления 140 ppm mbar−1 (наличие 10-миллиметрового мембранного диаметра), который больше чем сопоставимая нескрытая форма резонансный датчик, имеющий чувствительность давления 75 ppm mbar−1 (наличие 15-миллиметрового мембранного диаметра) [5]. Это показывает, что даже у недавно разработанного датчика меньшего размера (который неотъемлемо менее чувствителен) есть более высокая чувствительность давления чем предыдущие более крупные датчики. Те же самые датчики размера (versionsNo1 andNo2) с и без отверстий отличаются по относительной чувствительности давления, которая происходит из-за различия в частоте резонанса и небольшого изменения в мембранной толщине из-за изменений фальсификации. Никакой существенный гистерезис не наблюдался ни для одного из проверенных устройств. 7.4. Температурная чувствительность и компенсация версии датчика, так как они очень подобны в дизайне 8. Заключение датчик давления был представлен. Датчики основаны на принципе, что, поскольку форма датчика изменяется из-за давления, частота резонанса также изменяется. Датчики продемонстрировали улучшенную работу по сравнению с предыдущими, более крупными, нескрытыми основанными на форме датчиками из-за улучшенного дизайна. У самого маленького датчика, имея антидемпфирование отверстий, есть фактор Q 14 000, полный размер 13.9 мм × 12.4 мм × 1.6 мм, ожидал температурную зависимость −34 ppm ◦C−1, и чувствительность давления 15 ppm mbar−1 по широкому диапазону давления. У большинства давления чувствительный датчик была чувствительность 140 ppm mbar−1 и внешние измерения 1.85 × 1.55 × 1.6 см. Датчики были полностью изготовлены, используя последовательность нескольких Гравюра DRIE, соединение сплава, и анодные шаги соединения и была партия, заключенная в капсулу с интегрированными электродами, используемыми для возбуждения и обнаружения. Технология 'Взрыва' использовалась, чтобы электрически взволновать и обнаружить способы резонанса и частоты резонанса. Были выполнены непрерывные измерения давления с контролем за обратной связью. Признание

Список Литературы [1] Greenwood J C 1993 Resonant pressure sensors IEE Colloquium on Measurement Using Resonant Sensing pp 1–2 [2] Suresh S 1998 Fatigue of Materials (Cambridge: Cambridge University Press) p 169 [3] Stemme E and Stemme G 1990 A balanced dual-diaphragm resonant pressure sensor in silicon IEEE Trans. Electron Devices 37639–47 [4] Bryzek J and Mallon J R 1997 Silicon resonant pressure sensors—a market perspective Sensors Mater. 9473–500 [5] Stemme E and Stemme G 1992 A capacitively excited and detected resonant pressure sensor with temperature compensation Sensors Actuators A 32639–47 [6] Corman T, Enoksson P, Nor.en K and Stemme G 1999 Novel burst technology for closed loop detection and excitation of resonant silicon sensors Transducers ’99 (Sendai, Japan) pp 1402–5 [7] Corman T, Enoksson P and Stemme G Gas damping of electrically excited resonators Sensors Actuators A 61 249–55 [8] Beeby S P and Tudor M J 1998 Mechanical design of micromachined silicon resonators Eurosensors XII (Southampton) pp 385–8 [9] Stemme G 1991 Resonant silicon sensors J. Micromech. Microeng. 1113–25 [10] Yang V J and Senturia S D 1996 Numerical simulation of compressible squeezed-film damping Solid-State Sensor and Actuator Workshop (Hilton Head, SC) pp 76–69 [11] Melin J 1999 Development of an encapsulated pressure sensor fabricated using DRIE BASc. Thesis Simon Fraser University [12] Blevins R D 1979 Formulas for Natural Frequency and Mode Shape (Princeton, NJ: Van Nostrand Reinhold) [13] Tilmans H A C and Bouwstra S 1997 Excitation and detection of silicon-based micromechanical resonators Sensors Mater. 9521–40 [14] Buser R A and De Rooij N F 1989 Resonant silicon structures Sensors Actuators 17145–54 [15] Enoksson P, Stemme G and Stemme E 1996 Vibration modes of a resonant silicon tube density sensor J. Microelectromechan. Syst. 539–44

|

структура имела резонансную частоту 35078 Гц при атмосферном давлении воздуха. Если нужна бы была большая чувствительность, нужен был бы больший сенсор(140 ppm/метер) для сенсора с мембраной 10 мм, не смотря на понижение добротного фактора Q.

структура имела резонансную частоту 35078 Гц при атмосферном давлении воздуха. Если нужна бы была большая чувствительность, нужен был бы больший сенсор(140 ppm/метер) для сенсора с мембраной 10 мм, не смотря на понижение добротного фактора Q.